可降解材料的市场现状及发展前景

郑 卫, 赵振新,马名杰,郑浩天

(1.河南理工大学 化学化工学院,河南 焦作 454000;2.新疆中昆新材料有限公司,新疆 巴州 841000;3.河南城建学院 材料与化工学院,河南 平顶山 467036)

以聚乙烯、聚丙烯等高分子聚合物为主要材料的塑料产品在给人类生活带来便利的同时,却也面临废弃后降解困难的问题。这种废塑料造成的污染被称为“白色污染”,自然条件下降解通常需要几十年,甚至上百年的时间,如何解决该类型污染问题成为世界性的难题[1-2]。

据统计,2020年全球生物可降解塑料产能达到122.7万t/a,其中淀粉基材料、聚乳酸(PLA)和聚己二酸/对苯二甲酸丁二酯(PBAT)分别占可降解塑料产能的32%、32%、23%,淀粉基塑料因为并没有实现完全降解,不符合未来绿色化的发展趋势。可降解材料按照原料划分可以分为石油基和生物基。石油基可降解塑料是以化石能源为原料生产的塑料,主要包括聚丁二酸丁二醇酯(PBS)、聚己二酸/对苯二甲酸丁二酯(PBAT)、聚己内酯(PCL)等;生物基可降解塑料是以生物质为原料生产的塑料,能够减少对石油等传统不可再生能源的消耗,主要包括聚乳酸(PLA)、聚羟基烷酸酯(PHA)、聚谷氨酸(PGA)等。其中PBAT 和PLA材料是目前市场上认可度最高的可生物降解塑料,塑料的抗冲、拉伸和弹性性能几乎没有短板,国内生产技术成熟度较高,是未来材料行业内的关注重点[3-4]。此外,PGA作为一种和PLA性能类似的可降解材料,在国内煤化工产业快速发展的今天,能够延伸煤制乙二醇的下游产品链,并且依靠煤制乙二醇产业可以快速实现大规模工业化生产,降低可降解材料的成本。所以,本文重点以PLA、PBAT和PGA为代表对石油基和生物基的可降解材料进行论述和比较。

1 生物基可降解材料PLA

随着不可再生能源如原油等的日益减少以及石油化工生产造成的环境污染,绿色环保的生物基可降解材料的生产受到广泛关注,尤其是聚乳酸(PLA)。聚乳酸(PLA),又称为聚丙交酯,主要原料为来源充足且可再生的玉米、木薯等。PLA在常温下性能稳定,但温度>55 ℃或富氧及微生物的作用下会自动分解,最终转化为水和二氧化碳。PLA作为可生物降解的热塑性聚酯,因为无毒、无刺激性,具有优良的生物可降解性和生物相容性及一定的力学强度,可应用于生物医学、组织工程、药物释放体系及农业、纤维、包装材料等众多领域,被认为是未来最有希望撼动石油基化纤和石油基塑料传统地位的新材料。目前,PLA通常由乳酸(LA)直接缩聚和环状二聚体丙交酯的开环聚合(ROP)制备。

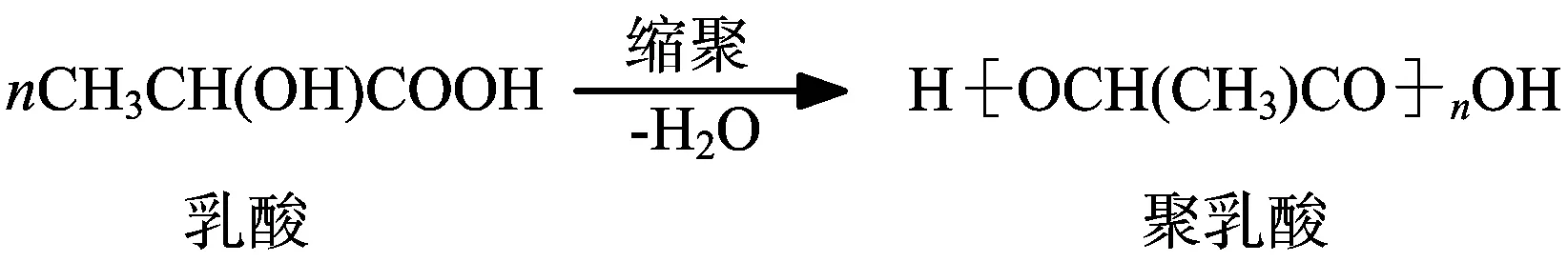

1.1 直接缩聚法

直接缩聚法是指在脱水剂的作用下,乳酸分子中的羟基和羧基受热脱水,直接缩聚成低聚物,然后继续升温,低相对分子质量的PLA会扩链生成更高相对分子质量的PLA。虽然用直接缩聚法生产PLA的流程较为简单,并且会得到理想产率的PLA,但缩聚反应是乳酸脱水缩聚与PLA水解反应之间的一个可逆反应,水分脱除是反应的关键。在反应中后期,体系会呈现黏稠熔融状态,从中除去水分会较为困难,反应难以正向进行,所以生成的PLA相对分子质量较低(一般<5 000),且强度较弱,实用性不强。为了提高产物PLA的相对分子质量,增加应用价值,一般采用丙交酯的开环聚合来进行工业化生产。

图1 直接缩聚法合成PLA

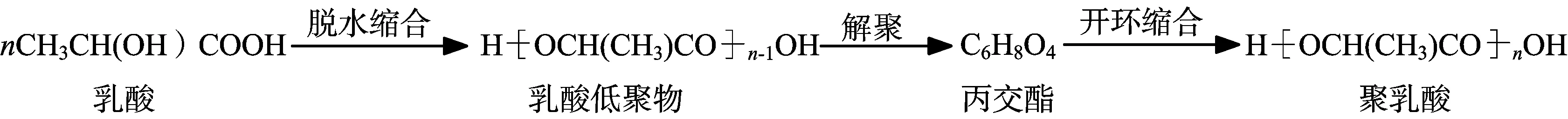

1.2 间接缩聚法

间接缩聚法即开环聚合法制备PLA,过程较为复杂,但相对于直接聚合法可制备出高相对分子质量的PLA。先以乳酸为原料脱水形成聚乳酸低聚物,再在较高温度和催化剂的作用下,聚乳酸低聚物解聚生成丙交酯粗品,丙交酯再经过结晶提纯后发生开环聚合生成高相对分子质量的PLA。

图2 间接缩聚法合成PLA

在开环聚合制备PLA的过程中,丙交酯的产率和纯度会直接影响到PLA的质量和成本,是工艺中的核心技术和难点。合成丙交酯的原料一般是乳酸盐或乳酸,但当以乳酸盐为原料时产品会混有乙酸等杂质,不宜提纯且收率较低,所以使用乳酸盐合成丙交酯在工业上应用较少。目前工业生产主要是使用生物发酵产生的乳酸合成PLA,相比较更为经济,且收率较高。

聚乳酸均聚物因为亲水性和热稳定性较差,降解周期难以控制,原料成本较高等缺点,科研人员开始通过共混、交联、共聚等多种不同的物理化学途径对PLA进行改性。长春应化所将丙交酯与碱金属化合物混合进行减压蒸馏得到精丙交酯,随后可在催化剂作用下进行本体聚合得到高相对分子质量的PLA,并且该方法适用于工业生产。天津大学开发了一种稀土金属配合物、铝配合物组成的催化剂组合物,并应用于外消丙交酯单体的聚合反应。结果表明,因为催化剂具有多重立体构型选择性的催化功能,能够使PLA的结构中同时含有结晶的同构链段和非结晶的杂同立构或无规立构链段,使PLA具备多重物理化学性质,扩展PLA的应用范围。

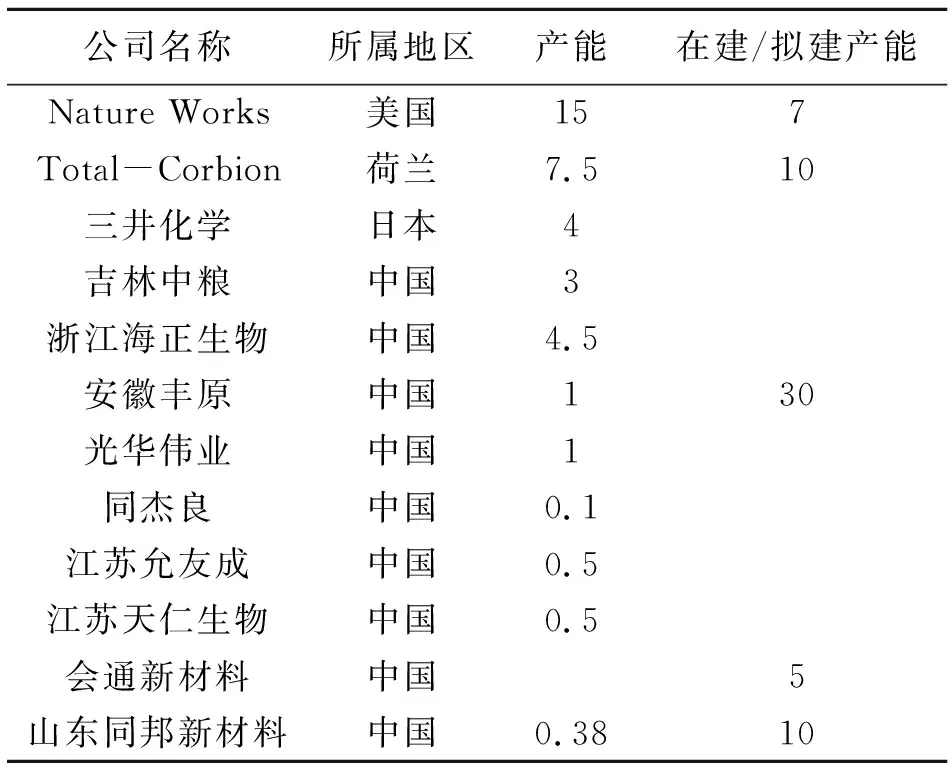

PLA的研发和生产在国外起步较早,主要集中在美国、日本和西欧。目前全球一半左右的产能集中在美国Nature Works和荷兰Totol Corbion公司。随着“限塑令”执行力度的加强和对环境保护意识的逐渐增强,国内企业对PLA的工业化生产规模逐渐增多,但由于我国对PLA的研究开始较晚,且受原料丙交酯供应的限制,目前仍处于起步阶段,已经建成并投产的生产线并不多。生产规模较大的为吉林中粮和浙江海正生物。

除此之外,为了响应国家政策,越来越多的企业和研究机构加入到PLA以及PLA改性产品的研发和生产队伍当中,如江苏允友成、安徽丰原集团、恒天长江、光华伟业等。安徽丰原集团已建成投产15万t/a乳酸和10万t/a聚乳酸的一期项目,以及配套的原料预处理、热电和环保车间,形成了全产业链优势,并且规划在未来十年内大规模提高PLA产能。2020年8月14日,安徽丰原成功下线聚乳酸粒子成品,随着产品的顺利产出,标志着中国第一条全产业链聚乳酸生产线顺利量产,这也是目前国内最大的、规模化的聚乳酸生产线。2020年PLA新建/拟建项目见表1。

表1 2020年PLA新建/拟建项目 万t/a

PLA是以乳酸为单体经化学合成制得的生物可降解高分子材料,相对于其他高分子材料,具有原料来源可持续发展、生产过程绿色环保、物理机械性能优越等优点。但是,相对于生产原料易获得、生产技术较成熟的 PBS/PBAT 等石油基材料,国内PLA 的生产技术较为滞后,受限于生产技术和成本,尤其因为丙交酯原料受制于人,导致国内 PLA 的产能明显低于国外。但是随着研究人员的不断深入研究,创新型技术的不断涌出以及企业的不断增产,PLA的工业技术发展潜力无限。

2 石油基可降解材料PBAT和PGA

2.1 聚乙二酸对苯二甲酸丁二酯(PBAT)

聚乙二酸对苯二甲酸丁二酯(PBAT)可完全通过化工合成生产,目前生产规模已达到10万t/a,原料也都是大宗化工品,相比较于生物基可降解材料,石油基的原料成本及来源较占优势。并且PBAT的可降解性和生物安全性已经得到了全球性认证,因为较好的延展性、耐热性、冲击性能及生物可降解性,已经广泛应用于一次性包装薄膜和农用薄膜等领域,是目前生物降解塑料研究中非常活跃和市场应用最好的可降解材料之一[5]。

从PBAT的化学结构式可以看出,PBAT是己二酸丁二醇酯和对苯二甲酸丁二醇酯的三元共聚物。因其兼具聚己二酸丁二醇酯(PBA)和聚对苯二甲酸丁二醇酯(PBT)的特性,既有较好的力学性能,又有较高的延展性和断裂伸长率,还具有优良的生物降解性,是一种全生物可降解塑料。与其他聚合物相比,PBAT被归类为聚酯,由于聚合物软链部分的酯键,脂肪族聚酯可有效生物降解。这些酯键通过水解被分解,使得聚合物在几乎任何环境中都可降解。

PBAT的生产过程是以己二酸(AA)、对苯二甲酸(PTA)、丁二醇(BDO)为原料,按照一定的比例经过酯化或酯交换反应和缩聚反应合成PBAT。其中直接酯化法是目前国内普遍采用的生产工艺,是指在催化剂条件下将原料直接酯化,并发生缩聚反应最终制得PBAT。另外,还有分酯化和串联酯化合成工艺,但是因为产品质量难以控制,并没有得到工业上的广泛运用。目前,国内PBAT的产能超过20万t/a,主要分布在常茂生物化学工程、广州金发科技、山东悦泰生物新材料、新疆蓝山屯河聚酯等企业。近年来,也陆续有多家企业宣布加入到可降解塑料的研究和生产领域,以及扩大产能规模,PBAT的在建拟建项目规模已经达到200万t/a以上。

PBAT依靠材料自身的优势已经应用在众多领域,因为材料成膜性良好以及易于吹膜,被广泛应用于包装材料、餐饮用具、卫生用品、地膜等一次性塑料用品的工业生产。除了延展性好等优点外,PBAT材料本身仍然存在降解速率较慢、结晶度低、黏度较大等劣势限制,其适用范围并没有进一步扩大,对PBAT进行改性处理可以扩展其适用范围。上海交通大学制备可塑性淀粉,并选择将PBAT与可塑性淀粉熔融共混,随后进行加工处理。淀粉改性PBAT材料在堆肥条件下,保持20~50 ℃,湿度30%~60%可降解50%~75%,改性后的PBAT具有更加优异的力学性能和生物降解性,具有较大的工业生产潜力。万华化学制备了一种高淀粉含量的生物可降解PBAT合金。改性淀粉为含氧基团的多环氧基团改性淀粉,其中的环氧基团不仅可以提高PBAT与淀粉的界面相容性,增加淀粉比例以达到扩链的效果,还可以增强PBAT在加工过程中因降解造成的力学性能。通过对PBAT进行共混或者是扩链等改性处理,不仅可以增加材料的生物降解性也可以加快堆肥降解,能够有效对抗白色污染,改性后可用于医用材料、光电子化学、精细化工等领域。

对比于生物基可降解材料PLA,PBAT的生产原料为AA、PTA和BDO,均来源于化石能源,原料相对更加易得,成本更低,且生产技术较为成熟,投资小。结合PBAT本身具有的优良性质,其使用领域广、生产成本较低,以及国内在建和拟建项目多,经济效益好,成为可降解塑料中的大宗品和投资热点,有望催生降解塑料市场快速复苏,为我国治理“白色污染”开辟新途径[6]。

2.2 聚乙醇酸(PGA)

PLA作为生物基可降解材料,虽然原料来源可再生,但是在全球范围内粮食紧缺问题仍然存在,生产技术及原料被国外企业制约,因而使国内对PLA的生产及采购受到了严重的限制。所以,与PLA结构相似,且不以粮食为原料的PGA就走进了人们的视野,成为众多企业想要研究并生产的可降解材料。

聚乙醇酸(PGA),又称聚羟基乙酸具有可完全分解的酯结构,降解速度最快的脂肪族聚酯类高分子材料。作为可降解材料,PGA具有与PLA一样的基本性能特点;但是却具有PLA和PBAT所不具备的独特优势:出色的可生物降解性,具有全自然域降解的特点。在PLA、PBAT、PGA中,唯有PGA的降解无需特殊条件,并能在海水中降解,可完全分解为二氧化碳和水,能有效解决白色污染问题;绝佳的气体阻隔性,PGA对氧气和水蒸气的阻隔性约是PET的100倍,PLA的1 000倍;优良的机械性能,弯曲强度和拉伸强度大于PET、PP等通用塑料。PGA与PLA、PBAT等其他可降解材料相比,PGA的特性除了可以作为生物稳定通用塑料被广泛应用,也可以应用在医学缝合线、药物控释载体、骨折固定材料等生物医学领域,同时作为除草剂的缓释体系和食品保鲜阻隔材料也被高度认可[7]。

近年来,国内煤制乙二醇产能迅速增加,与乙二醇下游消费领域过于单一的矛盾日益突出,生产企业开工率降低。为了提高煤炭作为化工原料的综合利用效能,促进煤化工产业高端化、多元化、低碳化发展,利用乙二醇工艺过程中的副产物草酸二甲酯生产PGA得到了生产企业的广泛关注。

草酸二甲酯(DMO)是煤制乙二醇工艺路线中最重要的中间产品,DMO可以加氢制乙二醇和乙醇酸甲酯(MG)。通过更换DMO的加氢催化剂,可以从生产乙二醇转为生产乙醇酸甲酯(MG)和乙醇酸(GA),并进而生产PGA。从MG生成PGA主要有两条工艺路线,工艺路线见图3[8]。

2.2.1直接缩聚法

图3 草酸二甲酯(DMO)生产PGA的工艺路线

乙醇酸甲酯(MG)在催化剂的作用下,经加热脱醇,直接缩聚合成PGA。该工艺分预聚合和终缩聚两步进行。预聚合为加压状态,得到低相对分子质量的PGA聚合物,同时将副产物甲醇分离出反应体系并回收甲醇。终缩聚是将低相对分子质量的PGA在高真空下进行终聚合反应,终聚合反应过程进一步脱除甲醇,得到高相对分子质量的PGA聚合物,同时在高真空状态下会有副产物乙交酯生成。

2.2.2开环聚合法

乙醇酸甲酯(MG)水解制得乙醇酸,脱水缩合生成中间产品乙交酯,再开环聚生成PGA。此工艺首先需要将乙醇酸甲酯(MG)水解制乙醇酸溶液,含水的乙醇酸溶液在一定温度和真空度下脱除自由水得到纯乙醇酸。乙醇酸经酯化、预聚、解聚环化等环节得到重要的中间产品——乙交酯。乙交酯经精馏提纯工序制备得到高纯度乙交酯单体。在聚合釜中乙交酯经开环聚合制备PGA。

从世界范围看,美国和日本正积极开发新生物降解材料,也同时具有PGA大批量的生产能力,而国内PGA主要是靠进口。为了打破这种制约,多家企业和研究机构对煤基PGA工艺进行了研究。上海浦景化工在2010年煤基合成气制备PGA技术取得突破;独立开发的“合成气制乙醇酸技术”可以生产出99.6%以上的高纯度乙醇酸晶体。2018年,浦景化工的全资子公司内蒙古浦景聚合投资建厂,以煤制合成气为原料,经过酯化、羰化、精馏、聚合等8道工序制得PGA,延伸煤制烯烃的下游产业链。2021年3月1日,国家能源集团榆林能源化工有限公司5万t/a聚乙醇酸示范项目举行开工仪式。此设备为全球首套聚乙醇酸装置,是煤制烯烃产业链延伸项目,项目投产后,将实现我国在可降解塑料(PGA)领域零的突破。

目前PGA主要应用表现在生物医学和生态学两个领域。①PGA在生物医学上的应用可制作医用缝合线、药物控释载体、骨折固定材料、组织工程支架、缝合补强材料等。当代医学材料的应用强调生物相容性,包括血液相容性和组织相容性,PGA作为医用的生物可吸收高分子材料,是最早商品化的一个品种,材料自身的理化性质和生物安全性均可满足要求[9-12]。②PGA在生态学上的应用是作为对环境有益的完全可生物降解性塑料取代在塑料工业中广泛应用的生物稳定的通用塑料。PGA可用作缓释体系,可控制除草剂的释放速度; PGA可代替聚乙烯和聚氯乙烯制作塑料农用薄膜,因为在使用几年后会自动降解,不会对环境造成污染;PGA绝佳的气体阻隔性能使其可用作林业木材、水产用材和土壤、沙漠绿化的保水材料[13-15]。

在之前受国内PGA工业化生产技术的限制,产品产能低、成本高,大大限制了PGA的推广和应用。煤基聚乙醇酸技术提供了低成本生产PGA的路线,同时也使煤制乙二醇产业下游产品线增加,易于商业放大,解决了PGA生产的原料问题,且成本大幅度降低,具有大规模生产应用的基础。且在“十四五”新政策的推动下,PGA作为一种发展空间大的全生物可降解材料,实现产业化后,需求会在不久的将来急剧增加,具有广阔的发展前景。

3 展望

近年来,越来越多的科研人员投入到可降解材料的研发和投产当中,创新性的技术也在不断地被提出,这对我国可降解材料的发展具有重要意义。石油基材料相比较而言,技术更加成熟稳定,但是原料的不可再生性在环保要求不断提高的将来也会限制其应用发展。生物基材料的原料为生物质,农作物在生长过程中所利用的二氧化碳可以与生产过程中产生的二氧化碳相抵消,真正做到了碳中和,所以更加绿色环保。生物基可降解材料已经达到工业化规模生产并且应用于众多领域,被市场普遍认可和接受。在环保要求日益增强的将来,生物基可降解材料有望在各个应用领域补充,并且逐渐取代一些传统石油基可降解材料,逐步成为引领科技创新和经济发展的又一个新的主导产业,成为绿色低碳发展的主要途径及低碳经济增长的亮点。