壳牌气化炉渣池水循环泵运行改造分析

王钦华,张晓强

(河南龙宇煤化工有限公司,河南 商丘 453800)

1 渣池水循环泵简介

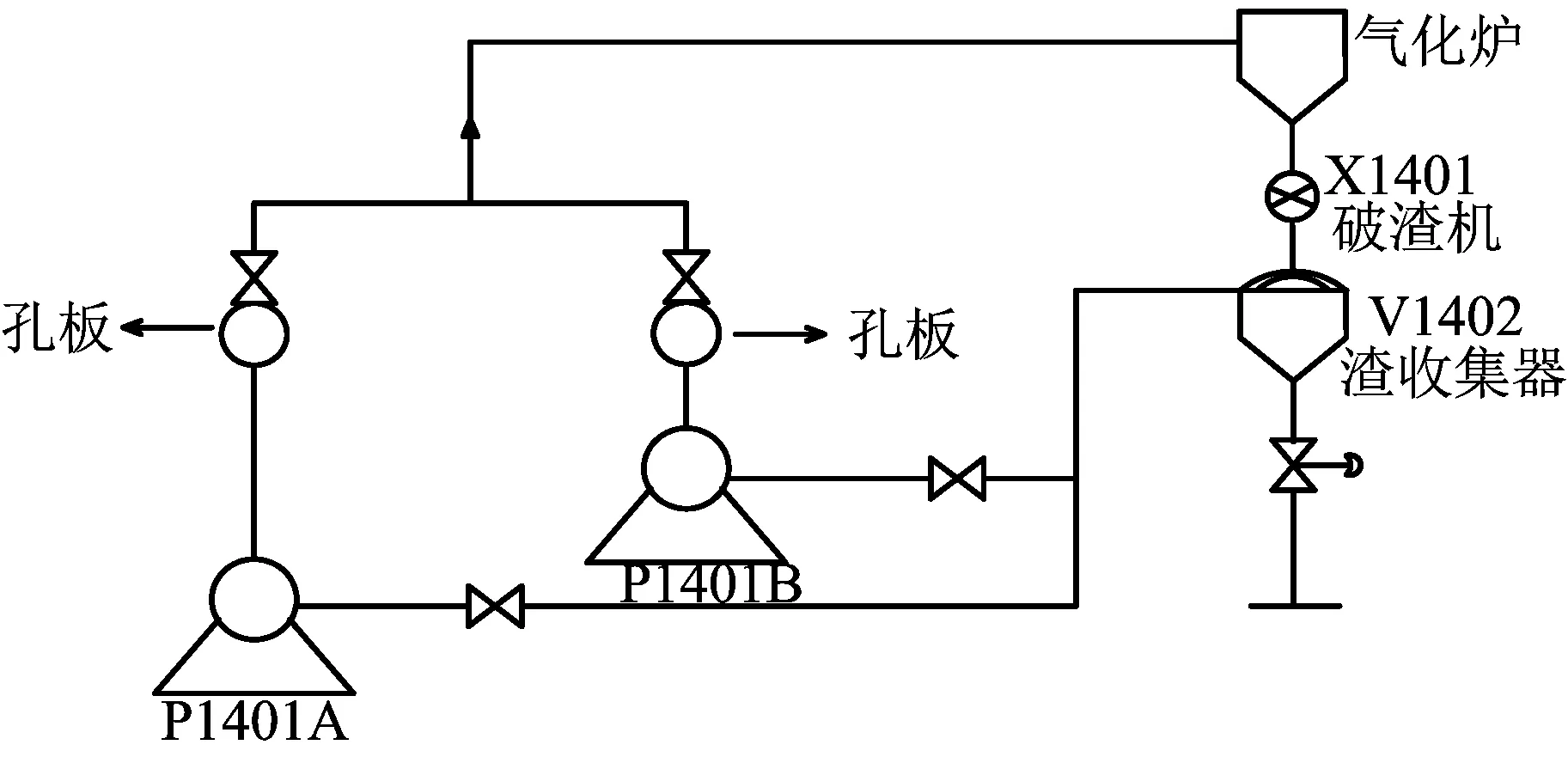

渣池水循环泵是煤化工行业中煤制气装备中的重要设备,其作用是从渣收集器V1402来的冲渣水由渣池水循环泵P1401A/B加压,经水力旋流器S1403A/B除出颗粒物,然后经渣池水冷却器E1401A/B管程冷却至设定温度后进入气化炉渣池激冷环激冷落渣,并维持渣池液位稳定,如此往复循环。该泵为卧式单机单叶轮离心泵,其主要参数如下:渣池水循环泵型号P1401A/B,额定流量315 m3/h,扬程74 m,转速2 960 r/min,配用功率110 kW,进口压力4.28 MPa,出口压力4.996 MPa,相对密度0.985,介质为渣水,含固量≤6%。单台气化炉装置配备2台渣池水循环泵,正常运行为1开1备,该泵出口管线设计有出口球阀及出口孔板,孔板为双相钢δ=45 mm,中间三孔均布,孔径为Φ32 mm,当该泵出现故障后,如果30 min内无法将备机启动,则会造成气化炉停车的严重后果,该泵简化流程图如图1所示。壳牌气化炉渣水处理系统是将气化炉渣口流出的液态渣进行冷却、粒化并排至渣脱水槽,然后经捞渣机捞出外送的过程。为此在气化炉容器的底部安装一个“水浴”(渣池V1401),P1401A/B渣池水循环泵从V1402中取液,打到渣池喷淋环,位于渣池上部的喷淋环为气化炉连续提供喷淋水,当液态渣进入渣池时,它将被固化并分散成颗粒,在渣到渣收集罐的途中,大的渣块通过破渣机X1401进行破碎,这样可使水形成一个从上向下的循环,迫使渣向V1402排入。

图1 渣池水循环泵简要流程图

2 常见渣池水循环泵运行问题

渣池水循环泵P1401设计额定流量315 m3/h,但随着气化装置运行周期变长及气化炉低温操作渣水固含量上升,导致泵过流部件及出口限流孔板在运行周期内出现磨损,从而使泵P1401出口流量由315 m3/h缓慢增长至400 m3/h。由于流量的上涨加速了管道及泵体的磨蚀,易造成含大量有毒有害气体的渣水泄漏,危及装置的稳定运行及操作人员人身安全。由于渣池水循环泵运行介质对泵内部过流部件冲刷磨损较严重,其中运行过程中较为突出的问题:①过流部件蜗壳、蜗壳衬板、叶轮及泵体衬板的磨损冲刷,其磨损冲刷后严重影响该泵的做功效率,出口流量大,同时电机电流变大,平均运行2 000 h后叶轮及蜗壳衬板就需要进行更换。②出口孔板存在同样的问题,需要定期进行检查磨损冲刷情况。③渣池水循环泵在运行过程中振值偏高,正常运行振值在9 mm/s左右,振值偏大造成机械密封的泄漏及轴承的故障。当中控操作画面发现渣池水循环泵运行电流偏高或出口流量变大无法控制时,现场操作人员需要进行隔离倒泵,对泵进行拆卸维修,渣池水循环泵的蜗壳衬板、叶轮及出口孔板是更换最频繁的备件,检修工作量大,维护成本较高。

3 渣池水循环泵常见问题优化分析

3.1 材质优化方案分析

泵过流部件材质不合格,硬度偏低,耐磨损冲刷性能低,由于该泵泵壳需按照7.5 MPa、150 ℃设计,安全性是需要首先保证的,另外泵结构特点限制了零件的加工方式,这就限制了材料的选择范围。根据现有产品及材料的应用经验,06Cr13Ni4Mo可通过将含碳量提升至10Cr13Ni4Mo,而小幅提升硬度>HRC40;但由于泵转速较快,对耐磨性能的要求较高,壳体寿命的提升空间有限,叶轮、衬板及口环等主要过流部件材质现选用镍哈特合金(Ni-hard),但硬度指标较低HRC>50,镍哈特合金以及耐磨材料NCA-2的出厂硬度要求HRC>60,故这几种零件寿命应有一定的提升空间。

3.2 泵体结构优化分析

保持原有泵基本外形尺寸不变,仅针对其内部结构不合理处进行重新设计,同样对其材料进行优化,以延长泵寿命,除去均匀磨损,泵的磨损失效大部分是局部失效,结构优化主要针对泵内部流场,尽量减少过流面积的突变,减少旋涡的产生,因为需要对零件尺寸进行修改,该工作需从泵的整体系统考虑(包括整泵的精确尺寸、性能、功率余量等)。由于该方案是在原有泵的基础上进行改型设计,局限性比较大,并且可以提升泵寿命的空间很小,而且设计工作较繁杂,周期比较长。

3.3 检修工艺优化分析

过流部件叶轮及蜗壳衬板装配尺寸要求严格,同心度需保证在0.3 mm之内;否则同心度偏差造成叶轮口环及蜗壳衬板的相互磨损,影响电机的额外功率;同时间隙偏大造成渣水在蜗壳内部形成局部涡流,对蜗壳造成局部冲刷且影响泵的整体运行工况。在更换过流部件时要严格保证安装尺寸,同时保证泵转子及叶轮的动不平衡量,必要时需对转子与叶轮做动不平衡,且动平衡符合G2.5级要求,防止动不平衡造成的内部磨损及泵体振动。提高检修质量,能够延长渣池水循环泵的使用寿命,但提升空间有限。

3.4 工艺系统操作优化分析

工艺系统优化主要是降低固含量,减少渣水对泵的冲刷。应从以下几方面进行调整:①调整煤线速度,将4条煤线速度均调整到约8.5 m/s,防止各个烧嘴速度不一,造成气化炉流场不均形成偏烧。②目前煤流量采用自动控制,在工况发生变化时,煤线流量不会进行及时调整,这个问题需要解决,与电仪厂联系检查相关仪表,保证参数准确性,将煤线流量投用为串级控制,确保煤流量能及时跟上调整。③保持V1205煤储仓压力稳定,V1205的压力波动对煤线的影响较大,当V1205压力上升时会造成煤线流量偏大,易造成固含量升高。④控制原料煤品质。对原料煤品质进行控制,将灰分控制在约22%,灰熔点控制在约1 360 ℃,对气化炉反应较好。

4 改造方案实施及改造后的效益

通过与生产厂家交流沟通验证后,问题的关键点是机泵叶轮直径过大,导致流量过大,出口又受限流孔板限制。流体做功后无法完全排出,在泵壳内有团流现象,从而导致电流高、冲刷磨损严重,泵振动大。

改造方案:将叶轮直径线切割由315 mm更改至275 mm,出口孔板孔径有原来的Φ32 mm更改为Φ35 mm,其他数据不变。通过改造,一定程度上改善了渣池水循环泵的运行工况,泵出口流量不变,叶轮直径的减小减轻了电机运行负荷,机泵运行稳定,振值明显得到了改善,由原来的运行振值9.0 mm/s降低至3.5 mm/s,降低了机泵的故障率。

5 结语

改造实施后有效降低了机泵电流,由原来的运行电流280 A降低至190 A,以一年运行330天计算,P1401节约费用约21万元。改造后有效降低了过流部件的冲刷磨损,改造前叶轮及蜗壳衬板更换周期为4个月,改造后叶轮及蜗壳衬板更换周期能延长至6个月,因此改造实施后一年能节约备件费用约5万元,节约费用总计约26万元。2021年9月P1401B泵改造后投入使用至今,出口流量、运行电流及机泵振值均在要求范围之内且运行比较稳定。经过本次的改造,虽取得了一定的改善效果,但还需要进一步系统优化。