带梯形截面导磁环的全通道有效车用磁流变减振器设计

吴欢,李以农,张志达,张紫微,蒲华燕,罗均

(重庆大学 机械与运载工程学院,重庆 400030)

0 引言

轮式军用车辆行驶路况差,且需要承载作战武器及高精度仪器,对悬架系统的减振性能要求较高。为衰减路面不平度引起的车身振动,提高车辆的行驶平顺性,以磁流变减振器(MRD) 为主要构件的磁流变半主动悬架一直是车辆底盘研究的热点[1]。

利用磁流变液可以在外加磁场作用下,连续、可控、可逆的迅速由液体转化为半固体这一特性,MRD 具有阻尼力连续可调、响应速度快、调节范围广、能耗低等优点,在车辆中的应用越来越广泛[2]。廖昌荣等[3]考察了磁流变液表观滑移对磁流变液减振器阻尼特性的影响,推出考虑磁流变液表观滑移边界条件的输出阻尼力计算公式。美国陆军坦克汽车研究开发工程中心和Rod Millen 特种车辆共同研发了磁流变悬架系统,并应用于“悍马”轮式军用越野车,结果表明该系统提高了车辆的稳定性,在特定工况下车辆极限速度增加了35%[4]。Trikande 等[5]针对某8 ×8 轮式装甲车,搭建了1/4 车辆试验平台,研究了天棚控制和模糊控制算法对簧上质量的抑制性能。陈杰平等[6]完成了对混合式和流动式车用MRD 的结构设计,建立两种工作模式下的数学模型并进行了仿真研究。李以农等[7]针对某特种车辆设计一款流动式MRD,阐述了MRD 结构设计与磁路设计的原则和方法,并采用有限元分析软件ANSYS 中APDL 参数化设计语言对该MRD 的关键结构参数进行了优化。彭虎等[8]针对某轻型军用轮式越野车辆,设计了一款MRD 代替原被动减振器,并对其进行了结构优化和多项式建模。

为了扩大MRD 在车辆悬架系统中的应用范围,部分学者对MRD 的结构进行了优化与改进。张进秋等[9]设计一种盘形缝隙式双筒磁流变液减振器并描述了其工作原理,分析阻尼特性,为其在装甲车悬挂系统半主动控制中的应用奠定了基础。Munyaneza 等[10]提出一种由环形-径向导管和永磁体串联组成的新型环形径向磁流变混合阻尼器,并将其应用于提高轮毂电机驱动电动汽车的乘坐舒适性。彭志召等[11]提出一种具有并联常通孔MRD,与开关类控制策略相结合,不需要复杂的逆模型求解,极大地简化了控制过程。于建强等[12]提出一种具有非对称力学特性的汽车MRD,并对其力学输出特性进行了理论分析。王强等[13]提出一种重量轻、结构紧凑的双活塞MRD,给出了简化的阻尼力计算方法。侯保林等[14]以某新型单缸双通道MRD 为研究对象,对影响减振器响应时间的各环节进行研究与分析。马永品[15]设计出一款输出阻尼力范围大、快速响应的MRD,并对其阻尼特性、响应时间开展研究。Lee 等[16]提出一种与MRD 活塞头分离的新型磁路,通过解析法和有限元法对MRD 的磁特性进行了分析。Badri 等[17]对单筒式车用MRD 进行了流体动力学分析,结果表明随着黏度的增加,阻尼值呈指数增加。朱晟[18]分析了MRD 的工作模式与力学模型,设计了一款MRD,并利用多目标遗传算法进行结构参数优化。左强等[19]提出并设计一种可实现圆锥液流通道的阻尼间隙连续可调磁流变阻尼器,并分析了阻尼特性与阻尼间隙之间的关系。Dong 等[20]提出了一种压控结构的紧密型磁流变减振器,并进行了阻尼特性分析。以上学者均对车用MRD 进行了结构改进与分析,然而目前大多数流动式MRD,需要在铁芯上缠绕一定长度的线圈用以产生电磁激励,而与线圈相邻的这一段阻尼通道中磁场强度几乎为零,为无效工作长度。因此传统流动式MRD 存在阻尼通道有效工作长度短的问题。

为增大阻尼通道的有效工作长度,在MRD 结构尺寸一定的情况下,提高输出阻尼力,丁阳等[21]设计了一款带有导磁环与锥型截面阻磁环的全通道有效MRD,其磁路结构可较好地实现全通道有效,理论最大输出阻尼力较等尺寸传统剪切阀式MRD提高100%以上,阻尼力可调范围增大了70%以上。Cheng 等[22]提出一种带有弯曲磁路的MRD,并建立了数学模型,进行了有限元分析与阻尼力性能试验,验证了其有效性。王旭东[23]提出全通道有效MRD的基本设计构想,结合磁场有限元分析,设计制作了全通道有效MRD 并进行了磁场测量试验,结果表明相对于同尺寸的传统MRD 其最大输出阻尼力提高了40%~70%。上述的全通道有效MRD均是通过导磁环与阻磁环对磁路进行引导,达到阻尼通道全通道有效的目的,然而当MRD 的结构尺寸受到限制时,导磁环安装在线圈槽中,横截面积有限,使得其磁通面积往往很小,却需要穿过较大的磁通量,易发生磁饱和现象,使其实际工程应用受限。

本文针对传统MRD 的上述缺陷,提出一种带梯形截面导磁环的新型全通道有效MRD 以增大阻尼通道有效工作长度,减缓磁饱和,并基于磁流变液流变特性和流体动力学理论给出了具体的结构与磁路设计计算方法,将5 种不同活塞结构的MRD 进行有限元仿真对比,包括普通MRD、带阶梯截面阻磁环的全通道有效MRD、带锥型截面阻磁环的全通道有效MRD、带弯曲磁路的全通道有效MRD、带梯形截面导磁环的全通道有效MRD。通过阻尼特性测试试验,将该新型全通道有效MRD 与普通MRD、带弯曲磁路的全通道有效MRD进行阻尼特性对比分析。最后应用线性二次高斯(LQG) 控制器进行了减振性能仿真分析。结果表明: 该新型全通道有效MRD 能显著提高阻尼通道的有效工作长度,不易发生磁饱和,且阻尼通道平均磁场强度更大,相同结构尺寸下具有更大的输出阻尼力,从而有效提高车辆的减振性能,更符合车辆悬架系统的实际工程需求。

1 带梯形截面导磁环的全通道有效MRD设计

1.1 结构原理

车用MRD 需严格满足车辆悬架系统的安装尺寸限制,同时具有足够大的输出阻尼力。此外,当MRD 控制系统失效时,还需要能够以被动减振器的形式进行工作,保证其具有失效稳定性。根据车辆悬架系统实际工程需求,设计一款带梯形截面导磁环的新型全通道有效MRD。

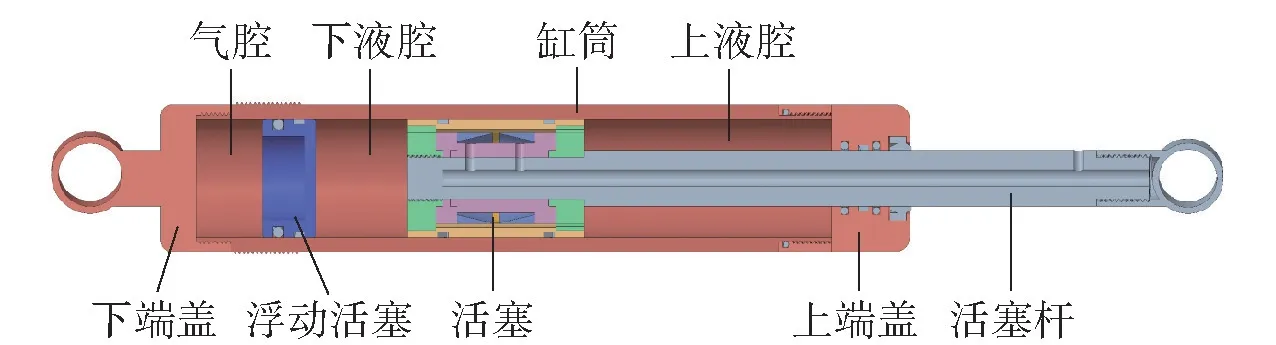

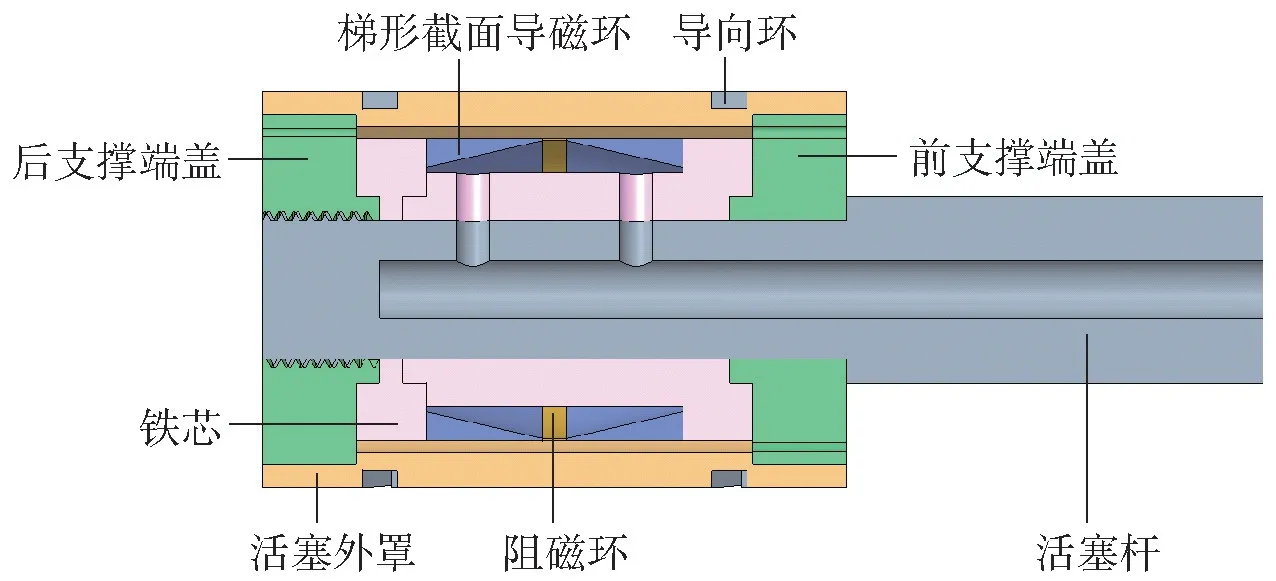

该新型全通道有效MRD 结构如图1 所示,包括缸筒、上下端盖、浮动活塞、活塞、活塞杆。其中缸筒被浮动活塞分为气腔和液腔,液腔被活塞分为上液腔和下液腔,上下液腔中均充满磁流变液体。活塞结构如图2 所示,包括铁芯、线圈、梯形截面导磁环、阻磁环、前后支撑端盖、活塞外罩、导向环。

图1 带梯形截面导磁环的全通道有效MRD 结构图Fig.1 Diagram of Full-length effective MRD structure with magnetically conductive ring of trapezoidal cross section

图2 新型全通道有效MRD 活塞结构剖视图Fig.2 Sectional view of the piston structure of the new full-length effective MRD

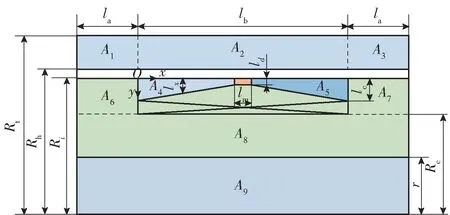

活塞截面尺寸标注如图3 所示。图3 中: la表示与铁芯接触的部分阻尼通道长度;lb表示线圈槽宽度;lm、ld分别表示阻磁环截面的长度与宽度;lc表示梯形截面导磁环上底边宽度;lx表示与原点距离为x 处梯形截面导磁环的截面宽度;Rc表示线圈内半径;r、Ri、Rh、Rt分别表示活塞杆半径、铁芯外半径、活塞外罩内半径、缸筒内半径。将活塞剖面划分为9 个区域并用A1~A9表示,A1、A2和A3代表活塞外罩;A4、A5代表梯形截面导磁环;A6、A7和A8代表铁芯;A9代表活塞杆。

图3 活塞截面简图Fig.3 Sketch of piston section

通过梯形截面导磁环,线圈激发的总磁通在流经铁芯端部时产生分流,部分磁通直接由铁芯穿过阻尼通道流向活塞外罩,另一部分磁通由铁芯流向导磁环,再从导磁环穿过阻尼通道流向活塞外罩。按照上述磁路结构,靠近铁芯两端与靠近导磁环附近的阻尼通道均是有效工作长度,基本实现全通道有效。为避免磁通经过两导磁环之间时直接形成回路导致漏磁,在两导磁环之间安装阻磁环。

1.2 输出阻尼力计算

MRD 通过磁流变液固液状态变化来调节阻尼特性,所以磁流变液在减振器中的流动状态必须明确,假设该新型全通道有效MRD 的活塞速度恒定,磁流变液全部流动。阻尼通道相对铁芯直径较窄,可以看成环形缝隙。根据流体力学,环形缝隙中液体流动状况在准静态情况下可以作为平行板流动模型处理。

流动工作模式MRD 产生的输出阻尼力F[7]可描述为

式中: ΔA 为活塞有效面积;μ 为磁流变液的黏度系数;l 为阻尼通道的有效工作长度;Q 为环形缝隙中磁流变液的流量;d 为铁芯直径;h 为阻尼通道的宽度;c 为磁流变效应系数;τ 为磁流变液在磁场作用下的剪切屈服应力。

根据该带梯形截面导磁环的全通道有效MRD结构特性,可得

为简化模型,取

式中:v 为活塞运行速度。

将式(2)~式(4) 代入式(1),得

氮气与其他气体相比,具有较低的消散性,对温度的变化不敏感。可以近似认为是等温膨胀和压缩过程,遵循波义耳-马略特定律,非常适宜于作为MRD 的补偿装置。加入氮气弹簧补偿机构的影响,可得该新型全通道有效MRD 的输出阻尼力为

式中:p 为充入氮气的压强。由式(6) 与文献[7]中流动式普通MRD 阻尼力计算公式对比可知: 由于阻尼通道有效工作长度加长,新型全通道有效MRD的输出阻尼力更大。

1.3 关键结构尺寸计算

1.3.1 工作缸与活塞杆尺寸计算

当MRD 的振动速度达到一定值时,MRD 开始工作,在产生阻尼力的同时开始卸荷。根据车辆安装需求确定MRD 的缸筒外径D 以及减振器总长度La。根据MRD 伸张行程的最大阻尼力,估算缸筒内半径Rt[7]为

式中:Fa为最大输出阻尼力;pa为缸筒最大允许压力,筒式减振器取值范围通常为2~5 MPa;λ 为活塞杆半径与缸筒内半径之比,单筒式MRD 的λ 取值范围为0.3~0.35。根据λ 的值,可以确定活塞杆半径为

1.3.2 阻尼通道宽度确定

将输出阻尼力F 分解为由屈服应力τ 控制的磁流变黏滞阻尼力Fτ、由液体黏度和摩擦等引起的牛顿阻尼力Fμ,以及氮气补偿机构回弹力Fk。回弹力主要作用是补偿液体的快速流动,设计中不应让回弹力过分影响到输出阻尼力,相比黏滞阻尼力与牛顿阻尼力而言回弹力很小,考虑可调倍数时忽略回弹力的影响。

定义MRD 的可调倍数为K,

Spencer 等[24]通过试验给出了MRD 阻尼间隙比与K 的关系图。可根据所需要的阻尼力可调倍数K 值对阻尼间隙比g 进行选取,从而求出阻尼通道的宽度h。目前已有实验与经验证明,车用MRD 的阻尼通道宽度h 在0.8~2 mm 之间是比较合理的。

1.3.3 阻尼通道长度确定

通常车辆行驶时减振器的振动速度范围在0.15~0.52 m/s 之间,故在0.15 m/s 的振动速度下,输入电流为0 A 时,可得MRD 的最小输出阻尼力为

进而可得阻尼通道长度为

1.4 磁路设计

磁路设计中有一个非常重要的原则是,保证阻尼通道最先达到磁饱和。当磁场强度增大时,在磁路各处材料中的磁感应强度会跟着增大,但由于材料性能的限制,当某一处磁感应强度达到其材料饱和点时,磁路其他部分会受到这一处的影响磁感应强度停止增大。为了能使阻尼通道处的磁感应强度能达到要求,一般进行倒推计算,假设阻尼通道处率先达到磁感应强度的饱和点,由此计算的其他区域面积,就能保证磁路其他部分不会先于阻尼通道处达到饱和。

磁路的设计主要依据安培环路定理和高斯定理。如图3 所示,将活塞剖面划分为9 个区域A1~A9。

求各区域的磁通量,有

式中:ϕi(i=1,2,…,9) 为穿过各区域的磁通量;Bi为相应磁感应强度;Si为相应磁通面积;ϕf为穿过阻尼通道的磁通量;Bf为阻尼通道的磁感应强度;Sf为阻尼通道的磁通面积。

对穿过梯形截面导磁环的磁通量进行计算,如图3 所示,以导磁环与铁芯连接处O 点为原点设立坐标系,则有

式中:ϕ4x、ϕ5x表示沿x 轴与原点距离为x 处穿过梯形截面导磁环的磁通量;B4x表示相应的磁感应强度;S4x表示相应的磁通面积。则梯形截面导磁环最大磁通量ϕ4max、ϕ5max以及最小磁通量ϕ4min、ϕ5min有

式中:B4c、B4d分别表示导磁环与铁芯连接处的磁感应强度以及导磁环与阻磁环连接处的磁感应强度。根据高斯定理磁通量守恒,有

进一步地,由于线圈槽的横截面积Sb需要满足线圈缠绕的需求,有

式中:ε 为考虑线圈缠绕之间留有间隙带来的放大系数;N 为线圈匝数;Si为单匝线圈的横截面积。通过查阅各区域材料的B-H 磁特性曲线即可根据各区域的磁感应强度B 求得各区域的磁场强度H,同时通过计算磁力线在各区域的磁路长度,从而得到各区域的磁压降,根据安倍环路定理与该MRD 正常工作时的电流大小,即可求得其所需的线圈匝数N。可得lb的最小值lbmin:

由此,可以保证带梯形截面导磁环的全通道有效MRD 线圈槽横截面积满足线圈缠绕的需求。

2 基于有限元的对比分析

为验证第1 节中带梯形截面导磁环的全通道有效MRD 设计方法的有效性,根据某小尺寸轮式车辆的实际工程需求,计算得到该MRD 的具体结构尺寸,并对其进行Ansoft Maxwell 电磁有限元仿真分析。同时,为证明所提出的新型全通道有效MRD具备一定优越性,将5 种不同结构的MRD 进行有限元仿真对比,包括普通MRD[7]、带阶梯截面阻磁环的全通道有效MRD[21]、带锥型截面阻磁环的全通道有效 MRD[23]、带弯曲磁路的全通道有效MRD[22]、带梯形截面导磁环的全通道有效MRD。

根据该车辆实际需求,取缸筒外径D=42 mm,安装长度限制La=310 mm。活塞杆、缸筒以及梯形截面导磁环材料选用为45 号钢,铁芯材料为电工纯铁DT4,阻磁环材料为铜,线圈材料为包漆铜导线,磁流变液选用美国Lord 公司的MRF-140CG,根据第1 节阐述的设计方法,计算得该新型全通道有效MRD 结构尺寸如表1 所示。

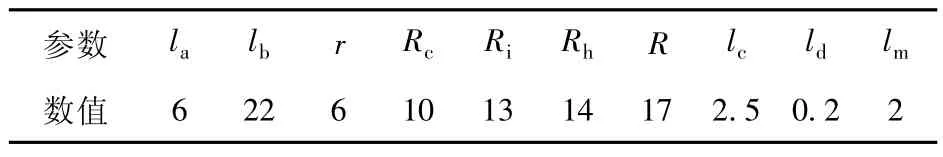

表1 新型全通道有效MRD 活塞结构尺寸Table 1 Dimensions of the new full-length effective MRD's piston mm

通过查阅电工纯铁DT4、45 号钢以及磁流变液的磁特性曲线(B-H 曲线)计算得总磁压降为100.1 A,取线圈工作电流为2 A,则求得线圈匝数N=50.05匝,取50 匝。

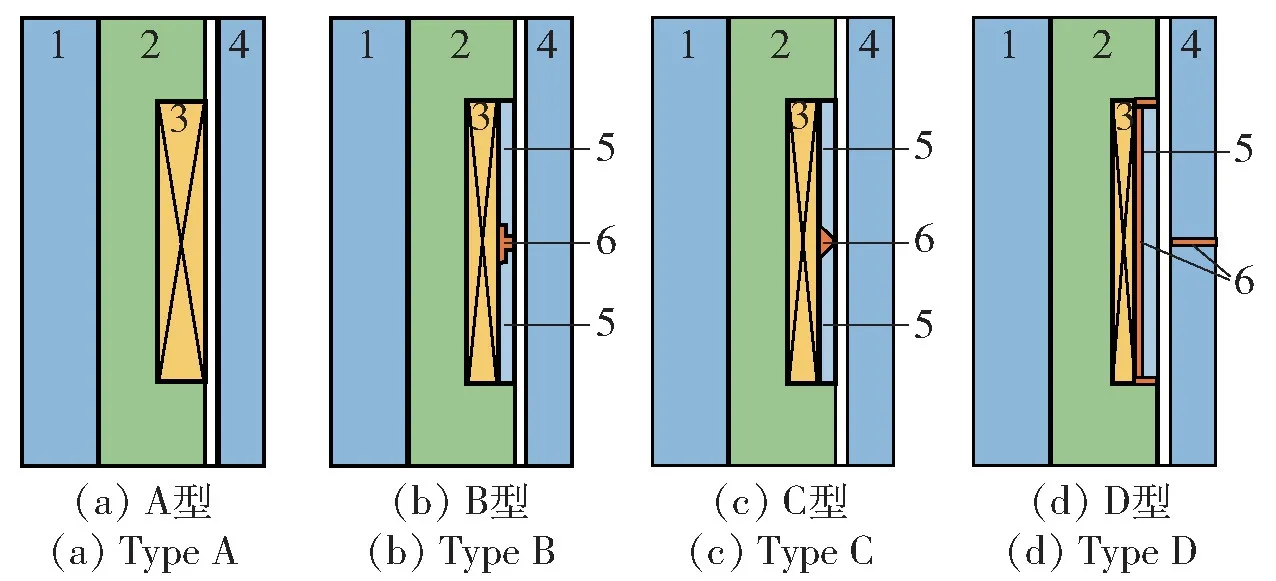

将设计计算得到的新型全通道有效MRD 分别与另外4 种MRD 结构进行电磁有限元仿真对比,另外4 种MRD 活塞结构简图如图4 所示,普通MRD、带阶梯截面阻磁环的全通道有效MRD、带锥型截面阻磁环的全通道有效MRD、带弯曲磁路的全通道有效MRD,分别用A 型、B 型、C 型、D 型MRD 表示,带梯形截面导磁环的新型全通道有效MRD 用E 型MRD 表示。图4 中各区域编号表示:1 为活塞杆;2 为铁芯;3 为线圈;4 为活塞外罩;5 为导磁环;6 为阻磁环。

图4 传统MRD 活塞截面简图Fig.4 Diagram of conventional MRD’s piston section

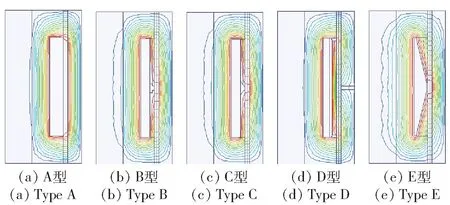

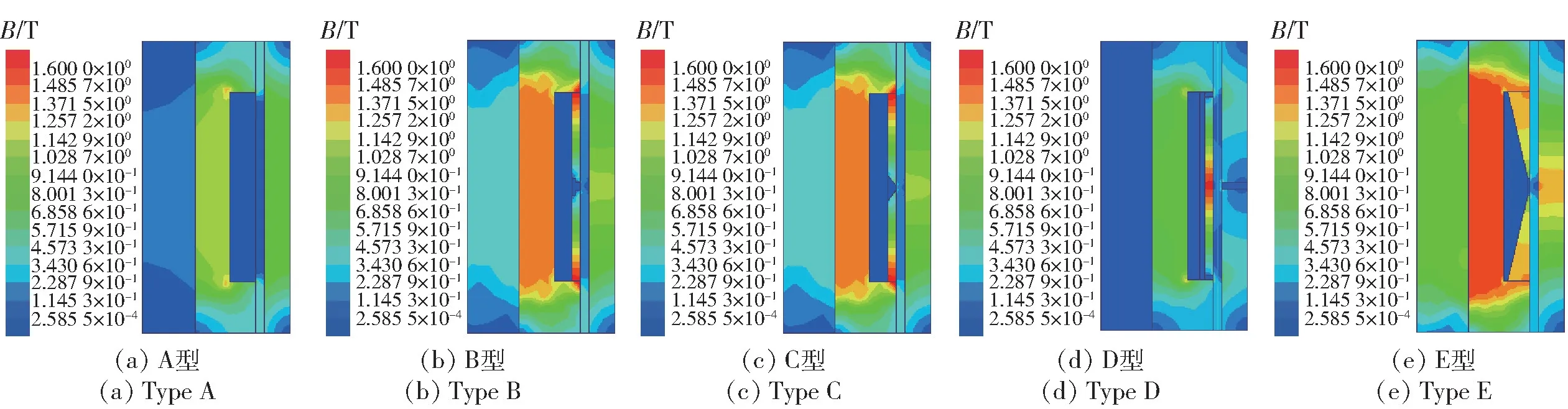

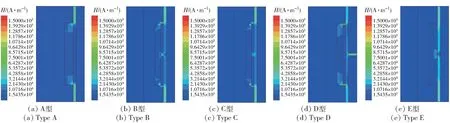

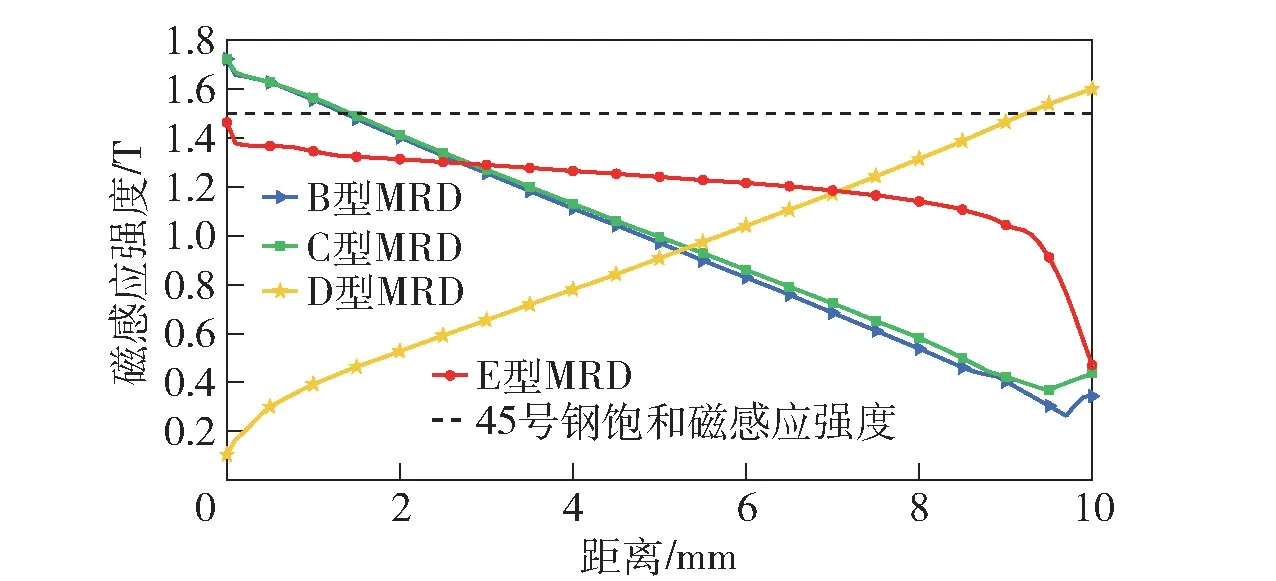

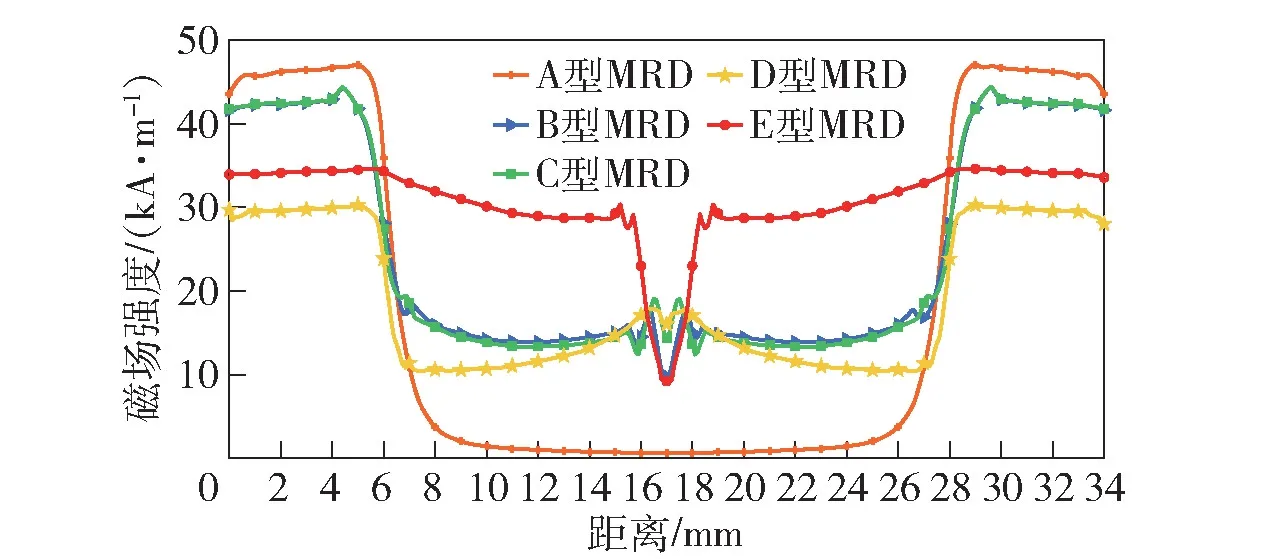

在Ansoft Maxwell 电磁有限元仿真软件中,对5 种MRD 结构施加相同的电流激励并设置相同的材料属性,如图5、图6 和图7 所示,分别得到5 种不同结构MRD 的磁力线、磁感应强度、磁场强度分布图。图8 为B 型、C 型、D 型、E 型4 种全通道有效MRD 导磁环的磁感应强度变化曲线,其横坐标表示导磁环中的点到导磁环一端侧边的距离,纵坐标表示对应磁感应强度的大小。由于所有MRD 的活塞结构均为上下对称,仅分析单侧导磁环,对于D 型MRD 则仅分析1/2 导磁环。图9 为5 种不同结构MRD 阻尼通道的磁场强度变化曲线,其横坐标表示阻尼通道中某一点到阻尼通道一端的距离,纵坐标表示对应磁场强度的大小。

图5 磁力线分布Fig.5 Diagram of magnetic field line distribution

图6 磁感应强度分布Fig.6 Diagram of magnetic induction intensity distribution

图7 磁场强度分布Fig.7 Diagram of magnetic field intensity distribution

图8 全通道有效MRD 导磁环处磁感应强度对比Fig.8 Comparison of magnetic induction intensity at magnetically conductive ring of the full-length effective MRD

图9 5 种MRD 阻尼通道处磁场强度对比Fig.9 Comparison of magnetic field intensity at the damping channel of the five types of MRD

根据磁路设计原则,磁力线需尽量垂直通过阻尼通道,从而才能最大限度地发挥磁场对磁流变液的控制效果,从图5 的磁力线分布结果中可以看出:5 种MRD 的磁力线都与阻尼通道基本垂直。然而如图5(a) 所示,A 型MRD 仅在阻尼通道两端有磁力线穿过,在线圈槽附近的阻尼通道基本无磁力线分布,阻尼通道的有效工作长度短。而B 型、C 型、D 型、E 型4 种全通道有效MRD 的磁力线几乎覆盖了整个阻尼通道,阻尼通道有效工作长度较长。其中D 型MRD 的磁力线分布如图5(d) 所示,部分磁力线并未穿过阻尼通道而直接形成闭环,存在明显的漏磁现象,A 型、B 型、C 型、E 型MRD 无明显漏磁现象。由图5 可以看出,B 型、C 型、E 型MRD 的磁力线分布较为合理。

MRD 的磁感应强度分布要求除阻尼通道外其余区域的磁感应强度均不超过其材料的饱和磁感应强度,否则称为该区域会发生磁饱和现象。已知电工纯铁DT4 的饱和磁感应强度为1.6 T,45 号钢的饱和磁感应强度为1.5 T。从图6 磁感应强度分布图中可以看出:A 型MRD 最大磁感应强度出现在铁芯处,约为1.31 T,小于电工纯铁DT4 的饱和磁感应强度;活塞外罩最大磁感应强度为0.9 T,小于45 号钢的饱和磁感应强度;其余区域也均不会发生磁饱和现象,磁感应强度分布合理。从图6(b)、图6(c) 以及图8 中可以看出,B 型MRD 与C 型MRD 磁感应强度分布情况较为接近,最大磁感应强度均分布在导磁环与铁芯连接处,最大磁感应强度约为1.73 T,超过了电工纯铁DT4 和45 号钢的饱和磁感应强度,会发生磁饱和现象。如图6(d) 及图8所示,D 型MRD 最大磁感应强度分布在其导磁环中心处,约为1.61 T,超过了45 号钢的饱和磁感应强度,磁感应强度分布不合理。如图6(e) 及图8 所示,E 型MRD 最大磁感应强度分布在铁芯处,约为1.58 T,小于电工纯铁(DT4) 的饱和磁感应强度;梯形截面导磁环最大磁感应强度为1.46 T,小于45 号钢的饱和磁感应强度;同样可以看出,其余部分均不会发生磁饱和现象。由此可知,A 型MRD 与E 型MRD 磁感应强度分布较为合理。

从图4 中可以看出,B 型MRD 与C 型MRD 导磁环的磁通面积基本恒定,从图8 中可以看出,这两种MRD 导磁环的磁感应强度变化曲线几乎呈线性下降,由此可知穿过导磁环的磁通量呈线性减少。为了导磁环不发生磁饱和现象,需要导磁环与铁芯连接处的磁通面积较大,然后由大到小逐渐减小,从而才能使导磁环的磁感应强度稳定在饱和磁感应强度1.5 T 附近。导磁环与铁芯连接处的磁通面积较大还能使穿过导磁环的磁通量更大,从而增大线圈槽附近阻尼通道的磁感应强度。梯形截面导磁环具备上述特点,从而进一步说明了E 型MRD 的优越性。

阻尼通道处的磁场强度间接反映了MRD 输出阻尼力的大小,从图7 与图9 中可以看出: A 型MRD 仅在阻尼通道两端磁场强度较大,在43~47 kA/m 之间,线圈槽附近的阻尼通道磁场强度几乎为0 kA/m。若将磁场强度大于10 kA/m 的部分视为有效工作长度,则A 型MRD 有效工作长度较短,仅占阻尼通道全长的41.18%。B 型MRD 和C 型MRD 的磁场强度分布情况较为接近,最大磁场强度分布在阻尼通道两侧,在41~44 kA/m 之间,线圈槽附近的阻尼通道磁场强度改善效果不明显,在13~20 kA/m 之间,与A 型MRD 相比有效工作长度显著增长。D 型MRD 阻尼通道两端的磁场强度最小,在28~30 kA/m 之间,线圈槽附近的阻尼通道磁场强度改善效果不明显,在10~18 kA/m 之间,这是因为D 型MRD 存在明显的漏磁现象,穿过阻尼通道的磁通量较小。E 型MRD阻尼通道除了在阻磁环附近,其余部分的磁场强度均在28~37 kA/m 之间,有效工作长度占阻尼通道全长的99.12%,基本实现全通道有效,改善效果明显。计算得5 种MRD 阻尼通道得平均磁场强度如表2 所示。

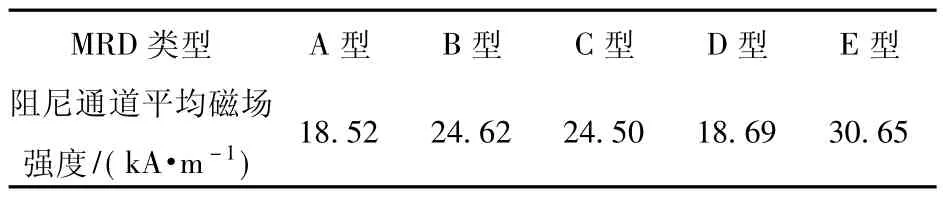

表2 5 种MRD 阻尼通道平均磁场强度Table 2 Mean magnetic field intensity at the damping channel of the five types of MRD

从表2 中可以看出,E 型MRD 阻尼通道平均磁场强度最大为30 kA/m,其次为B 型、C 型、D 型MRD,而A 型MRD 阻尼通道平均磁场强度最小仅18.52 kA/m。由Lord 公司MRF-140CG 磁流变液剪切屈服应力与磁场强度的关系可知,磁场强度小于50 kA/m 时,剪切屈服应力随磁场强度的增大呈线性递增。根据流动模式MRD 的输出阻尼力计算原理可知,磁流变液的剪切屈服应力越大则MRD 的输出阻尼力越大,因此在相同的外形尺寸约束与相同的电流激励下E 型MRD 能产生更大的输出阻尼力。

3 阻尼特性测试试验

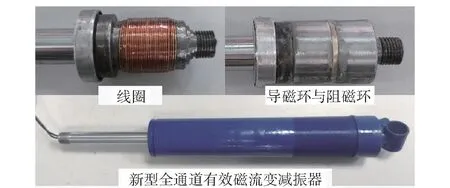

为进一步验证所提出的新型全通道有效MRD的优越性,对其进行加工与装配,实物如图10 所示。

图10 加工与装配实物图Fig.10 Machining and assembly drawings

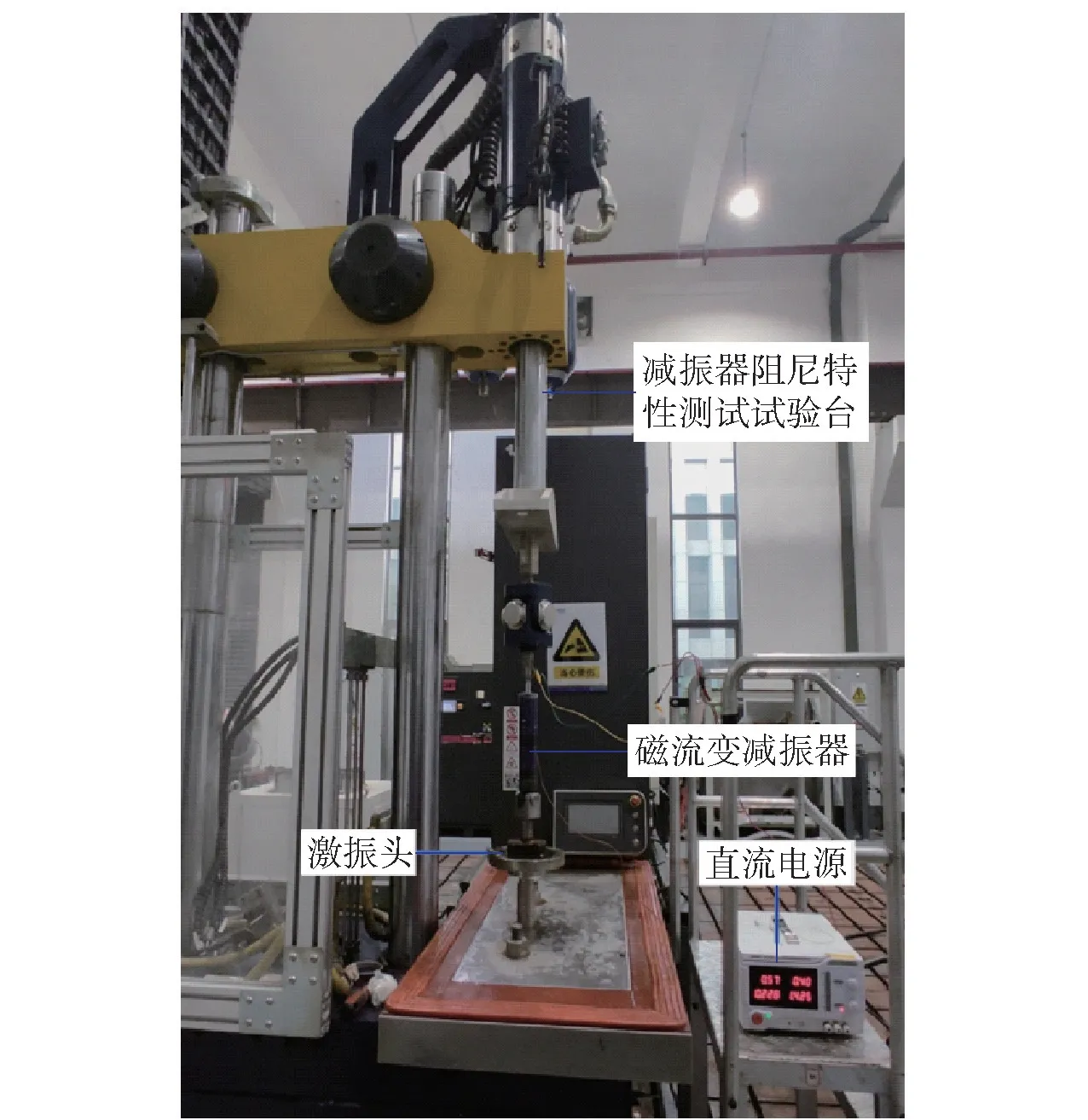

3.1 试验设备

对该新型全通道有效MRD 进行阻尼特性测试试验,主要试验设备有招商局检测车辆技术研究院的SVT-DTS-50 型减振器阻尼特性测试试验台、直流电源、操作台。如图11 所示,其中减振器阻尼特性测试试验台中集成了激振系统、传感系统、信号采集系统,通过直流电源对该新型全通道有效MRD 进行供电,由控制台调节激振头输入信号并观察试验结果。

图11 阻尼特性测试试验设备Fig.11 Test equipment of damping characteristics

3.2 试验结果

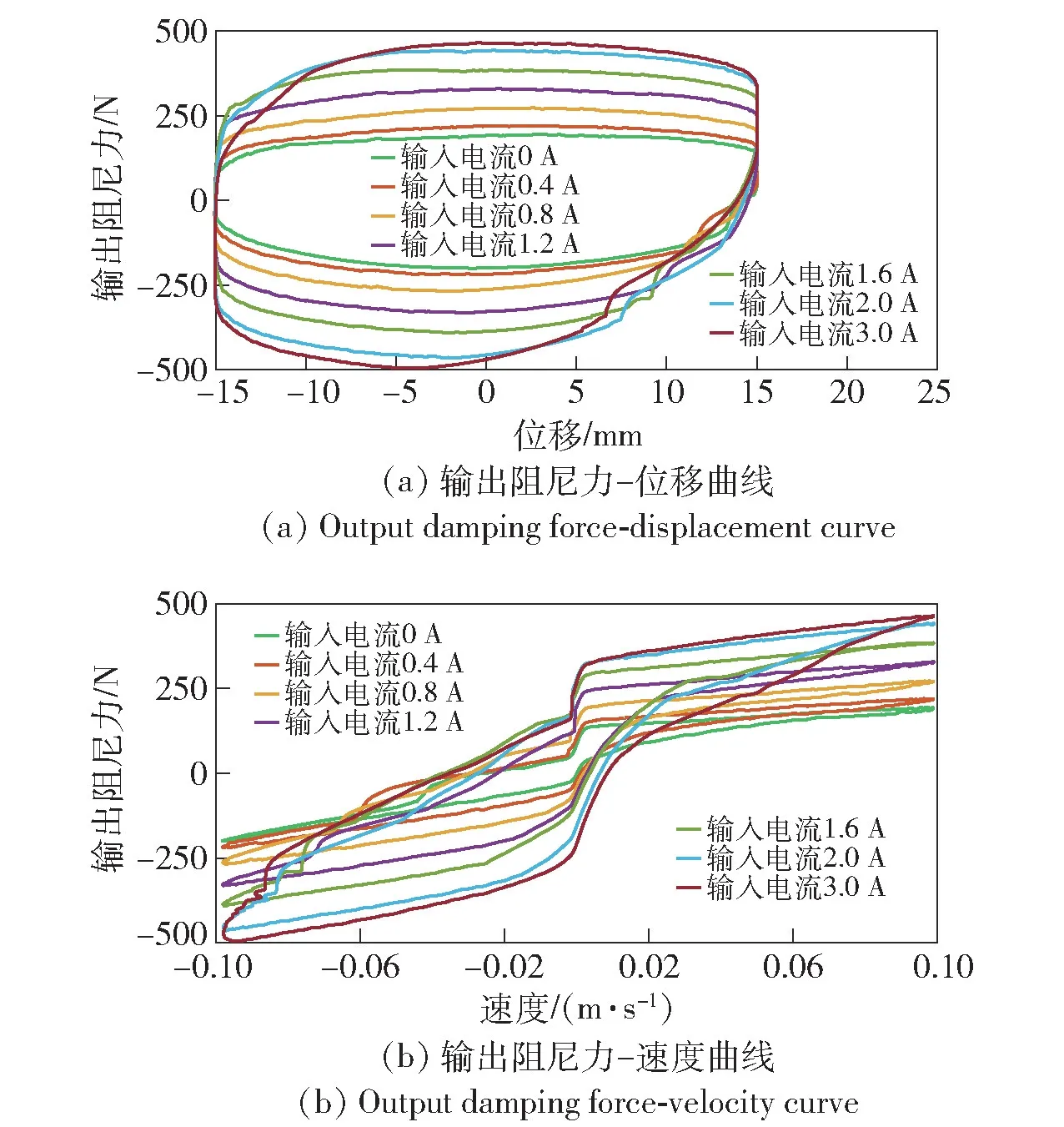

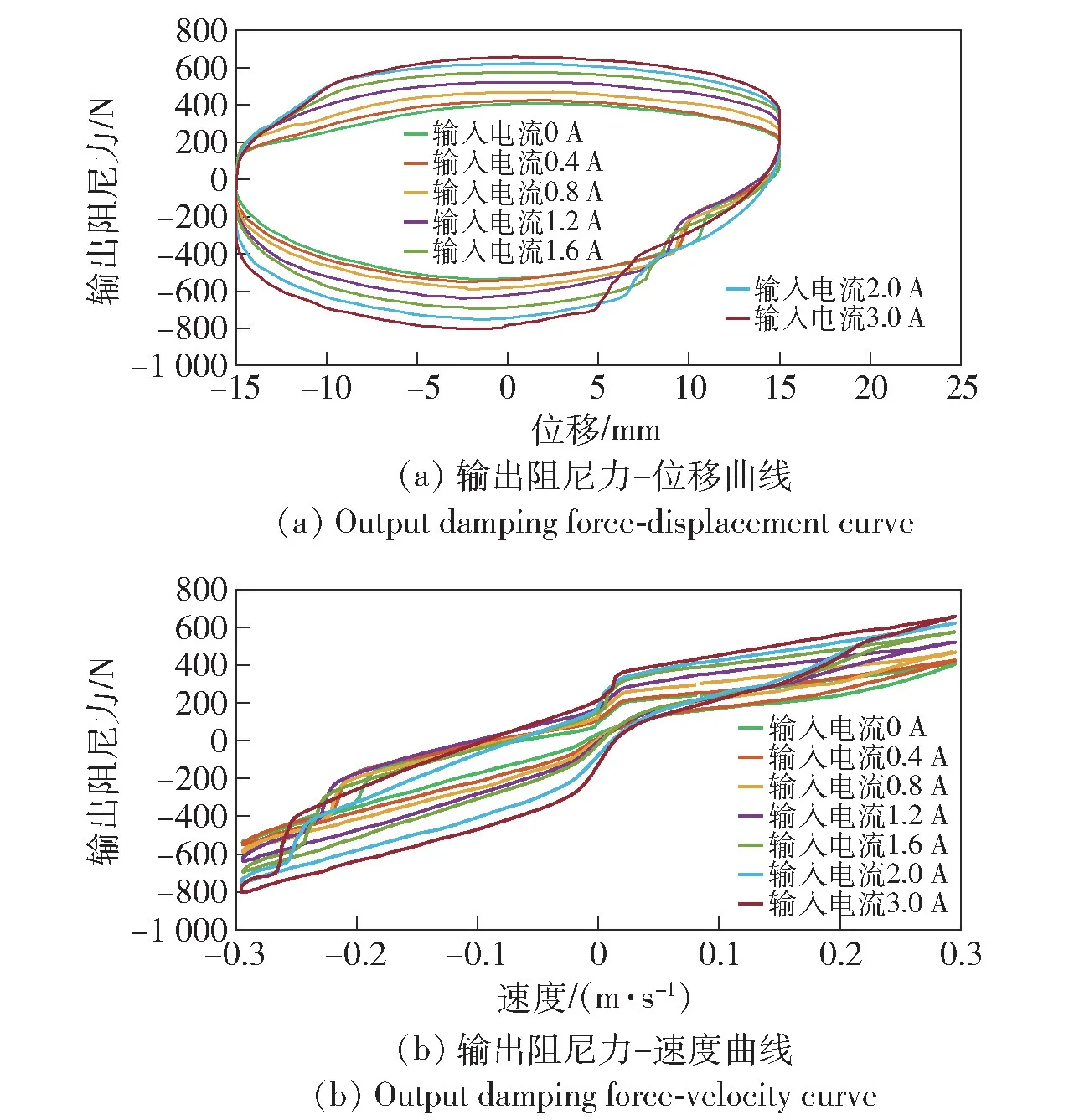

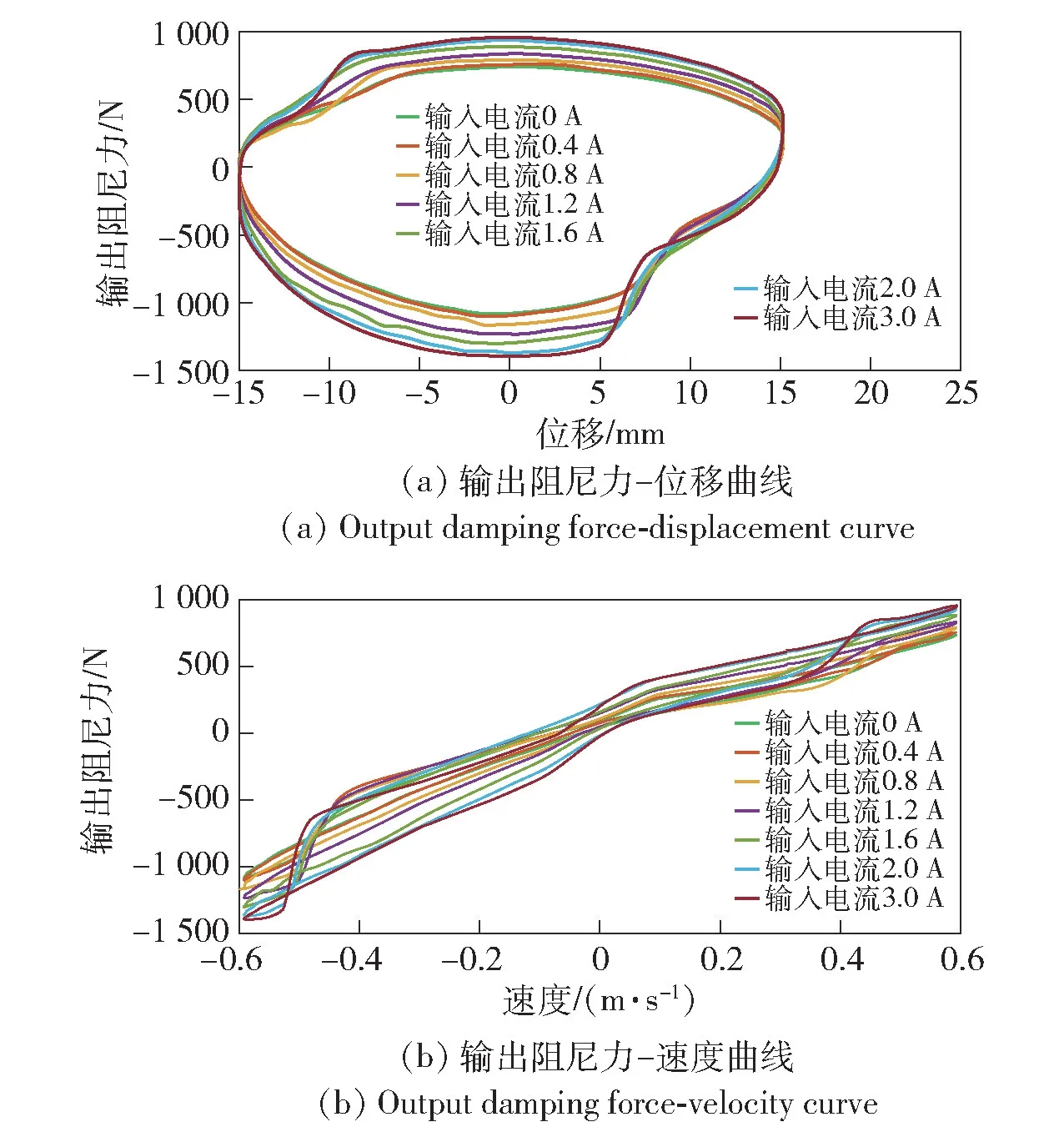

该阻尼特性测试试验采用正弦激励,测试工况为:正弦激励峰值速度分别取0.1 m/s、0.3 m/s、0.6 m/s,测试行程为± 15 mm,激励电流分别取0 A、0.4 A、0.8 A、1.2 A、1.6 A、2.0 A、3.0 A。阻尼特性测试结果如图12、图13 和图14 所示。

图12 峰值速度0.1 m/s 时的阻尼特性曲线Fig.12 Damping characteristic curve at peak speed 0.1 m/s

图13 峰值速度0.3 m/s 时的阻尼特性曲线Fig.13 Damping characteristic curve at peak speed 0.3 m/s

图14 峰值速度0.6 m/s 时的阻尼特性曲线Fig.14 Damping characteristic curve at peak speed 0.6 m/s

可以看出当输入电流为2.0 A 与3.0 A 时,该新型全通道有效MRD 的最大输出阻尼力较为接近,分别为和1 370 N 和1 395 N,可见该新型全通道有效MRD 在该电流范围内达到了磁饱和状态。当电流为0 A,正弦激励的峰值速度为0.1 m/s 时最大输出阻尼力为200 N。电流为3.0 A,正弦激励的峰值速度为0.6 m/s 时最大输出阻尼力为1 395 N。由此可见该新型全通道有效MRD 具有较大的输出阻尼力变化范围。

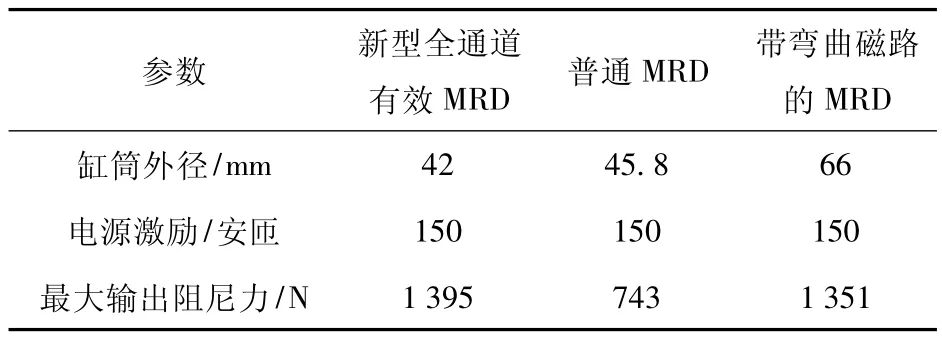

如表3 所示,将该新型全通道有效MRD 与参考文献[8]中的普通MRD 及参考文献[22]中的带弯曲磁路的MRD 进行对比。缸筒外径为45.8 mm 的普通MRD 当电源激励为150 安匝时的最大输出阻尼力为743 N。带弯曲磁路的MRD,缸筒外径为66 mm,当电源激励为150 安匝时最大输出阻尼力为1 351 N。本文提出的新型全通道有效MRD 缸筒外径为42 mm,相同工况下其最大输出阻尼力为1 395 N。由此可知,所提出的新型全通道有效MRD相对于普通MRD 和带弯曲磁路的MRD 能够在结构尺寸较小的情况下具有更大的输出阻尼力。

表3 阻尼特性对比Table 3 Comparison of damping characteristics

4 减振性能分析

为考察新型全通道有效MRD 的减振性能,选取簧上质量加速度为平顺性评价指标、车轮动变形为轮胎接地性评价指标。选取某小型轮式全地形车辆为研究对象,建立1/4 车辆模型,设计LQG 控制器,将新型全通道有效MRD 与普通MRD 的减振性能进行对比分析,并在MATLAB 软件中进行仿真验证。

4.1 建立1/4 车辆模型

如图15 所示,建立2 自由度1/4 车辆模型,其中mb为簧上质量,mw为簧下质量,ks为悬架弹簧刚度,cs为减振器基值阻尼系数,u 为可调阻尼力,kt为轮胎刚度,xb为簧上质量位移,xw为簧下质量位移,xr为路面激励。

图15 2 自由度1/4 车辆模型Fig.15 Two-degree-of-freedom 1/4 vehicle model

4.2 LQG 控制器设计

对两种减振器采用相同的LQG 控制算法,选取目标函数为

式中: q1、q2、q3分别为簧上质量加速度、悬架动扰度、轮胎动变形的加权系数。

式(26) 的标准二次型形式为

最优控制力u=-KX,其中K 为系统的最优反馈增益矩阵,可通过求解黎卡提方程得出。

4.3 仿真验证与结果分析

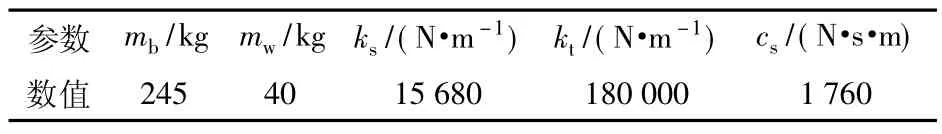

由阻尼特性测试试验结果可知该新型全通道有效MRD 的最大输出阻尼力为1 395 N。而参考文献[8]中尺寸接近的普通MRD 最大输出阻尼力为743 N。选取某小型轮式全地形车辆为研究对象,仿真车辆模型参数如表4 所示。

表4 仿真车辆模型参数Table 4 Parameters of vehicle model

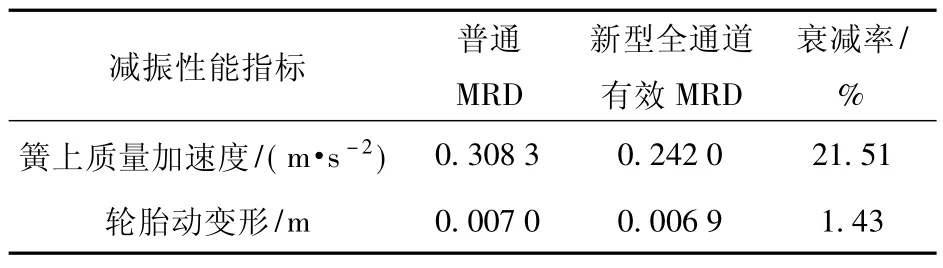

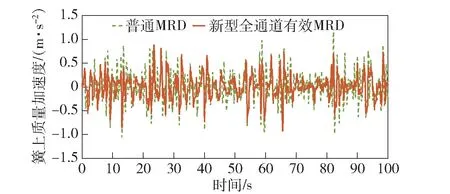

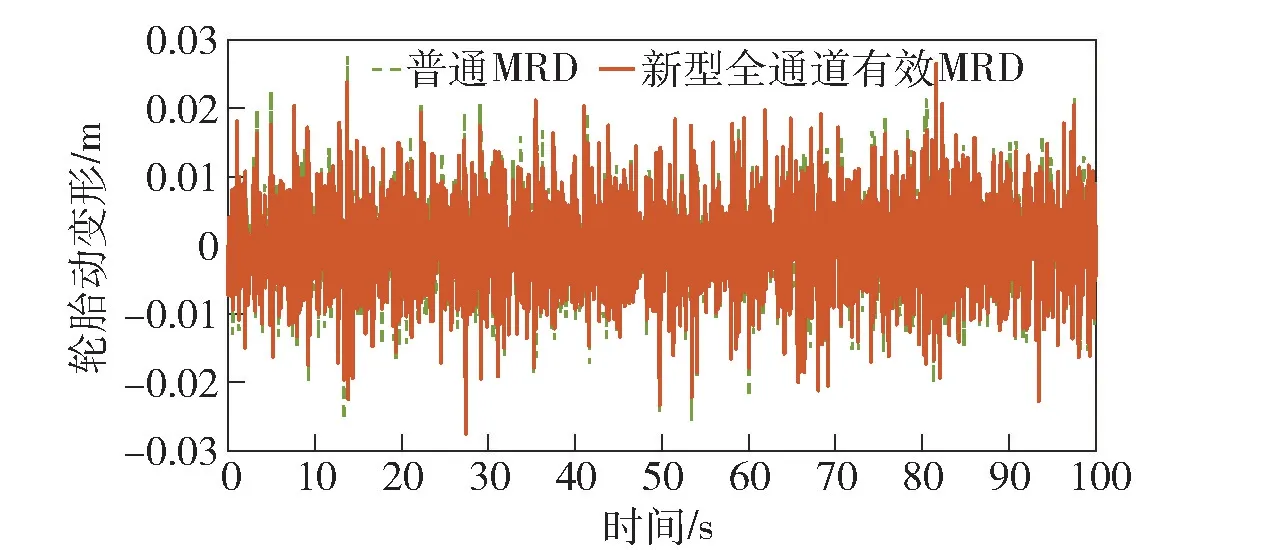

采用高斯分布的低通滤波白噪声信号模拟随机路面输入,路面等级为C 级,行驶速度为72 km/h,进行MATLAB 软件仿真可得该车辆簧上质量加速度与轮胎动变形的时域响应如图16、图17 和表5所示。

表5 减振性能指标均方根值Table 5 Root mean square value of vibration damping performance indicator

图16 簧上质量加速度时域响应Fig.16 Time domain response of sprung mass acceleration

图17 轮胎动变形时域响应Fig.17 Time domain response of tire dynamic deformation

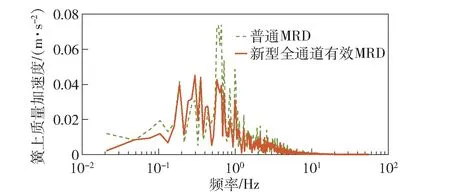

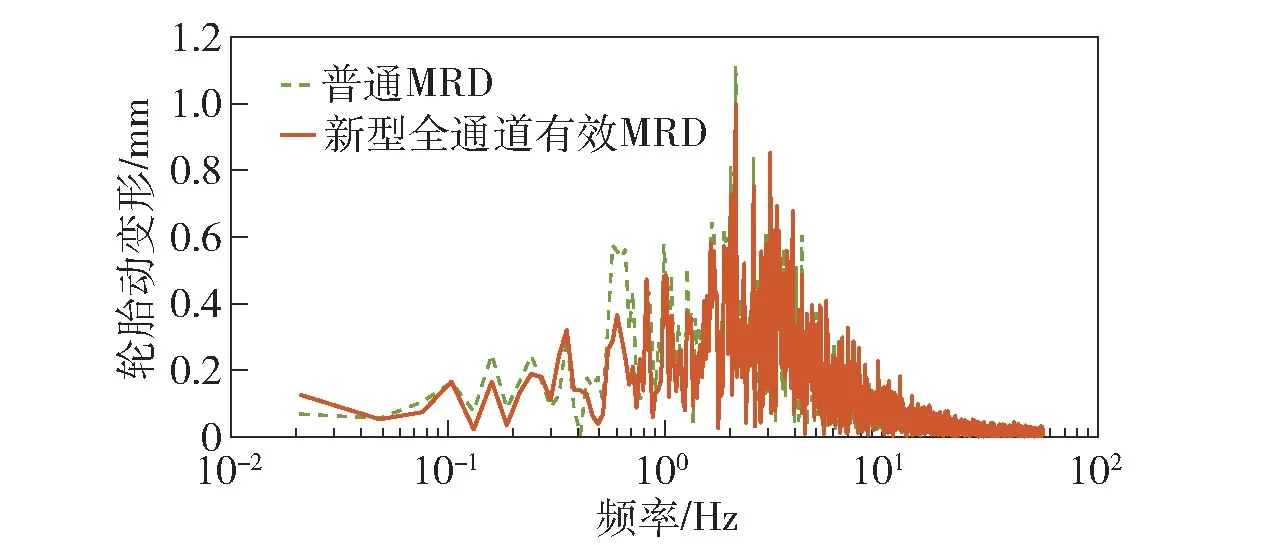

通过快速傅里叶变换可得车辆的簧上质量加速度与轮胎动变形的频域响应仿真结果如图18 和图19 所示。

图18 簧上质量加速度频域响应Fig.18 Frequency domain response of sprung mass acceleration

图19 轮胎动变形频域响应Fig.19 Frequency domain response of tire dynamic deformation

由图16、图17 及表5 可见,随机路面激励下,新型全通道有效MRD 相对于普通MRD 车辆的簧上质量加速度与轮胎动变形均方根值分别降低了21.51%和1.43%。通过图18 和图19 可以看出簧上质量加速度与轮胎动变形峰值频率均在0.1~5 Hz 范围内,且在该范围内新型全通道有效MRD的车辆簧上质量加速度与轮胎动变形幅值明显低于普通MRD。由此可知,新型全通道有效MRD 相对于普通MRD 能够有效地提高车辆的行驶平顺性与轮胎接地性,更符合车辆悬架系统的实际工程需求。这是因为本文提出的新型全通道有效MRD 相对于普通MRD 具有更大的输出阻尼力,有效增大了可控阻尼力的变化范围。

5 结论

本文针对传统车用小尺寸MRD 阻尼通道有效工作长度短,输出阻尼力小,实际工程应用受限的问题,提出了一种带梯形截面导磁环的新型全通道有效MRD 以增大阻尼通道有效工作长度,减缓磁饱和,对5 种MRD 结构进行了有限元仿真对比,进行阻尼特性测试试验并对比分析,最后应用LQG 控制进行了减振性能仿真分析。得出主要结论如下:

1) 所提出的MRD 能够显著提高阻尼通道的有效工作长度,使其达到阻尼通道全长的99%以上,基本实现全通道有效。

2) 与其他4 种MRD 结构相比,本文提出的MRD 结构不易发生磁饱和现象,磁感应强度分布更加合理。

3) 在相同的电流激励与尺寸约束下,所提出的MRD 阻尼通道处磁场强度分布最为均匀,平均磁场强度最大,具有更大的输出阻尼力。

4) 通过减振性能分析,所提出的MRD 结构相对于传统MRD,车辆簧上质量加速度与轮胎动变形分别降低了21.51%和1.43%,能有效提高车辆的减振性能。

5) 该带梯形截面导磁环的新型全通道有效MRD 更加符合车辆悬架系统对减振器小尺寸大阻尼的实际需求。