齿形线圈励磁的新型电涡流缓速器电磁特性

田金山,宁克焱,庞惠仁,兰海,帅志斌,毛宁,盖江涛,周广明

(1.中国北方车辆研究所 车辆传动重点实验室,北京 100072;2.北京工业大学 机电工程学院,北京 100124)

0 引言

电涡流缓速器(简称: 电缓) 作为一种非接触式辅助制动装置,常被应用于重载车辆下长坡、非紧急制动等具有缓速需求的场合,利用电涡流制动原理,提供持续、稳定的制动扭矩,防止机械制动系统频繁使用导致的高温制动失效,确保制动安全,降低摩擦件和轮胎磨损[1-3]。与另一种常用缓速装置液力缓速器相比[4-5],电缓虽然可控性强、故障率低、造价低廉,但因体积、重量较大,难以在高附加值产品上普及应用。为此,持续提高电缓扭矩成为永恒的课题。

传统电缓根据电涡流产生位置不同,分为盘式和鼓式两种主要结构。两种结构电缓工作原理相同,均为在每个定子磁极上绕制励磁线圈,相邻励磁线圈反向通电,构成多个小型闭合磁路,当转子旋转切割磁感线时,电涡流产生在转子上[6-10]。以鼓式传统电缓为例,可在结构端面上描述磁路,如图1(a) 所示。近年来,出现一种以单个环形线圈励磁,在其周围环绕磁性材料加工的定子和转子,并在转子上设计齿型聚磁结构的电缓[11-13],如图1(b)所示。这种轴面磁路电缓,将电涡流产生部位转换到能够集成水套实现水冷的定子上,通过抑制高温扭矩衰退,实现性能提高。相较于端面磁路周向NS极交替式气隙磁密,轴面磁路的单方向气隙磁密导致气隙磁密变化率较低,进而造成低速下扭矩较小,高速下扭矩衰退不显著,即提高了高速下的制动扭矩。造成这一现象的原因是NS 交替式气隙磁密的磁场变化率高,有利于电涡流的产生,但随着转速提升,基于电流集肤效应和材料磁性过饱和特性,过高的磁场变化率导致气隙磁场去磁效应超过増磁效应[14],致使扭矩下降显著。为此本文提出基于NS交替式气隙磁密的新型电缓,通过短时过励磁,降低去磁影响的方法,提高瞬时制动扭矩的技术手段。

经过对轴面磁路电缓的电磁场进行优化,制动扭矩对电缓齿长敏感度高[15],即通过增加产生电涡流结构的体积,增强制动扭矩。对于端面磁路和轴面磁路两种电缓,励磁线圈不可避免地占用了部分轴向长度。为此,出现一种爪极结构电缓,将磁极在轴向延伸[16],但这一技术方案占用了励磁空间,且轴向延伸的磁极增加了磁阻,需要在励磁空间和爪极长度设计上进行平衡。

针对上述问题,本文提出在磁极之间利用单个齿形线圈激励磁场,构建三维空间磁路,形成NS 交替和单方向组合式气隙磁密的新型高能电缓。在不占用励磁空间的前提下,电涡流产生在该型电缓转子整个轴向方向上。同时通过瞬时过励磁方法,实现扭矩倍增的制动效果。由于新型电缓的三维空间磁路结构复杂,采用有限元方法对其电磁特性进行研究,首先建立稳态电磁场有限元模型,分析、验证磁路,求解气隙磁密分布。再建立似稳态电磁场有限元模型,研究不同转速下新型电缓的制动特点和优势。最后通过建立的车辆直线制动模型,对比分析新型电缓过励磁制动技术带来的制动优势。

1 齿形线圈励磁的电缓结构和工作原理

齿形线圈励磁的电缓结构如图1(c) 所示。定子构成底磁路和侧磁路,定子外圈沿周向布置的齿形磁极交错分布在轴向两端。整体沿圆周方向绕制的齿形线圈嵌入定子磁极之间。圆筒形转子构成顶磁路,与定子同轴布置,定子磁极与转子之间存在径向气隙。

当齿形励磁线圈通电时,在定子、转子和两者之间的气隙上形成图1(c) 所示的三维空间闭合磁路B0。磁极具有聚磁作用,对应的气隙处磁密大,周向相邻两个磁极对应的气隙磁密方向相反。当转子绕轴线做旋转运动时,转子上的磁感应强度随时间发生变化,产生电涡流J,如式(1)~式(2) 所示:

式中:E 为电场强度;t 为时间;σ 为电导率。

根据电流集肤效应,转子内圈的电涡流密度最大,沿径向方向呈指数关系衰退,如式(3) 所示:

式中:r1为转子内径;μ 为磁导率;r 为电涡流产生位置半径;ω 为转速。

根据式(4) :

电涡流激励出感应电磁场Bi,与原磁场B0相互影响,二者合成为瞬态气隙磁密Bδ,如式(5) 所示:

原磁场抑制感应磁场的变化,宏观上表现为制动扭矩。从能量转换角度分析,电缓将传动轴动能转化为了转子上的涡流损耗,即对转子上的涡流损耗进行体积分,得到电缓制动功率P 和制动扭矩T,如式(6)、式(7)[17]所示:

式中:V 为产生电涡流的体积。

2 新型电缓制动特性分析模型

2.1 稳态电磁场有限元模型

应用电磁场有限元仿真商用Jmag 软件,建立新型电缓稳态电磁场有限元模型,分析通过齿形线圈励磁构建的三维空间磁路、磁场分布和静态气隙分布特征。

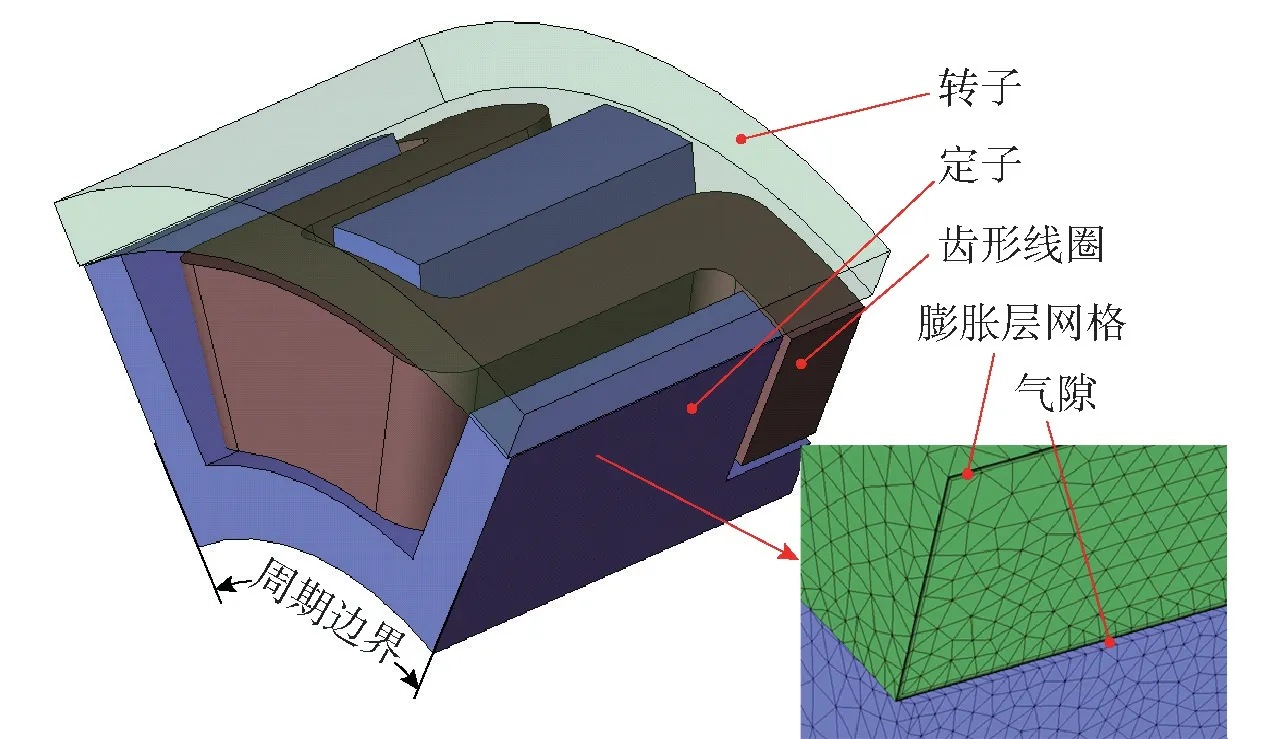

新型电缓的电磁场计算域包括转子、定子、齿形线圈和包裹几何实体的空气域。根据新型电缓在圆周方向具有周期对称的特点,为减少计算量,取1/6模型进行计算,设置切面为偶对称圆周对称边界,如图2 所示。

图2 有限元计算域与网格模型Fig.2 Computational domain and mesh based on finite element technology

对计算域进行网格划分,为了提高气隙磁密计算的精确性,着重对定子磁极外圆面和转子内圆面的网格进行加密。

定子和转子采用10 号钢的电导率和磁导率,励磁线圈材料为铜,提供14 000 安匝磁势,进行稳态电磁场计算,最后输出计算域电磁场分布、转子与定子之间的气隙磁密。

2.2 似稳态电磁场有限元模型

建立新型电缓似稳态电磁场有限元模型,模拟转子旋转,产生的电涡流分布和不同转速、电压下制动扭矩特性[18]。

似稳态电磁场有限元模型计算域与稳态模型一致。当新型电缓稳定工作时,定子磁极上的磁场强度不随时间变化,即电涡流全部产生在转子上。同时考虑到电涡流集肤效应的影响,在转子外表面设置膨胀层网格,如图2 中网格模型所示。

根据转子转速和网格大小确定似稳态计算时间步,以转速1 000 r/min 为例,定义时间步为0.001 s,计算200 步,即可达到似稳态,输出稳定制动扭矩。

2.3 车辆直线制动运动学模型

建立车辆直线制动运动学模型,定量分析新型电缓过励磁制动技术对车辆制动的影响。模型包括电缓制动特性模型和车辆直线制动模型。

新型电缓制动特性与励磁电流、响应、转速相关,表述为

式中:M(t) 为瞬时制动扭矩;k(t) 为电缓响应系数;i 为电流。

通过似稳态电磁场有限元模型计算,确定电缓制动扭矩与励磁电流、转速之间关系M(i,w)。电缓制动扭矩响应与励磁线圈电流的响应正相关[19]。励磁线圈的响应是一个RL 串联电路的零状态电流响应问题,表达为

式中:τ 为时间常数;L 为磁路电感;R 为电阻;U 为瞬时电压;Imax为最大电流。

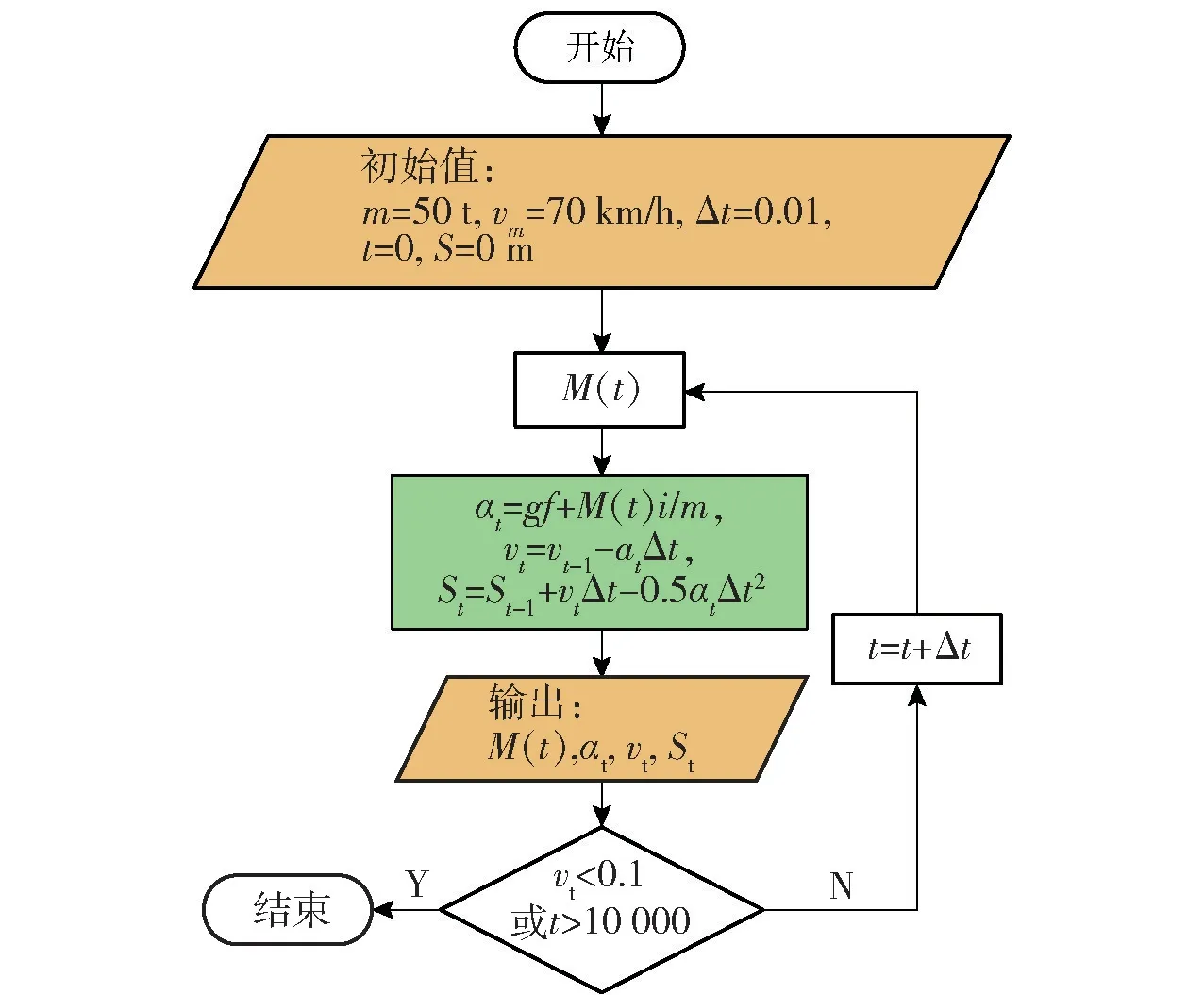

建立车辆直线制动模型,模拟质量为50 t 车辆,依靠车辆摩擦制动阻力(提供0.5 m/s2减速度) 和新型电缓制动阻力M(t),从车速70 km/h 制动到0 km/h的制动过程,输出随时间变化的电缓扭矩、车辆减速度、车速、制动距离等参数,其计算流程如图3 所示。

图3 车辆直线制动计算流程图Fig.3 Calculation flow chart of vehicle braking

3 电缓制动特性结果与分析

3.1 电缓磁路和气隙磁密分布特性

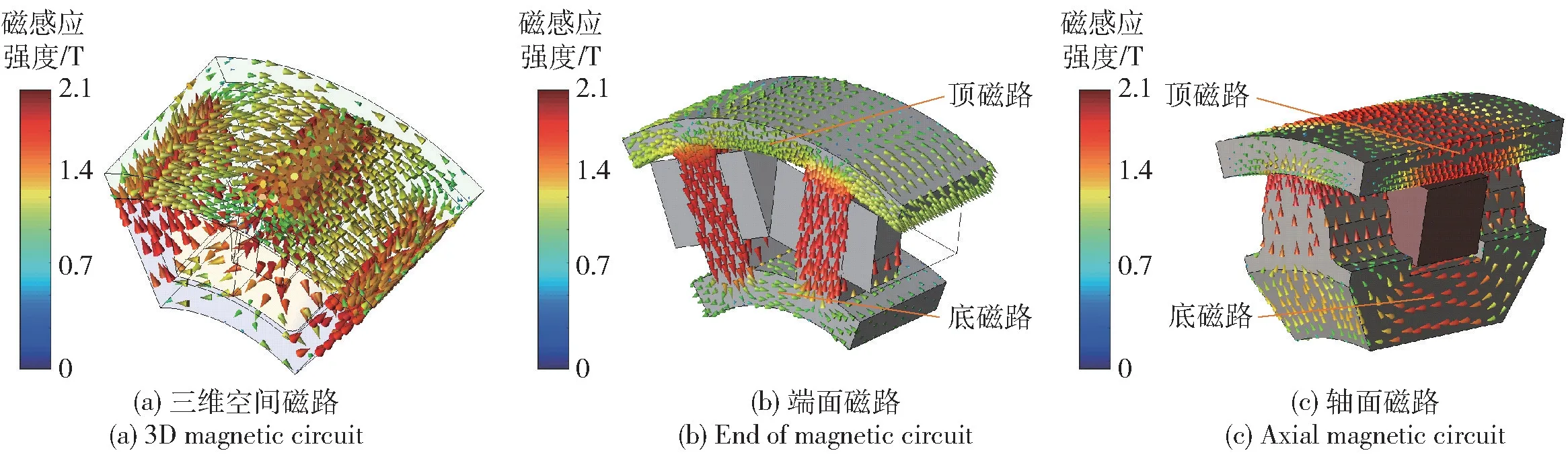

经过电缓稳态电磁场有限元计算,获得3 种磁路电缓的电磁场分布,如图4 所示。齿形线圈励磁,形成三维空间磁路,激励出的磁场从定子左侧偏置磁极出来,沿倾斜方向经过转子,进入相邻右侧偏置磁极;端面磁路电缓通过多组线圈励磁,在端面上形成闭合磁路;轴面磁路电缓通过一组圆周方向绕制的环形线圈,在轴面上形成闭合磁路。对比3 种磁路结构的磁感应强度,在磁极磁通一致的前提下,三维空间磁路、端面磁路的顶磁路、底磁路磁感应强度小,能够有效减少导磁材料的使用。

图4 磁感应强度矢量图Fig.4 Vector diagram of magnetic induction intensity

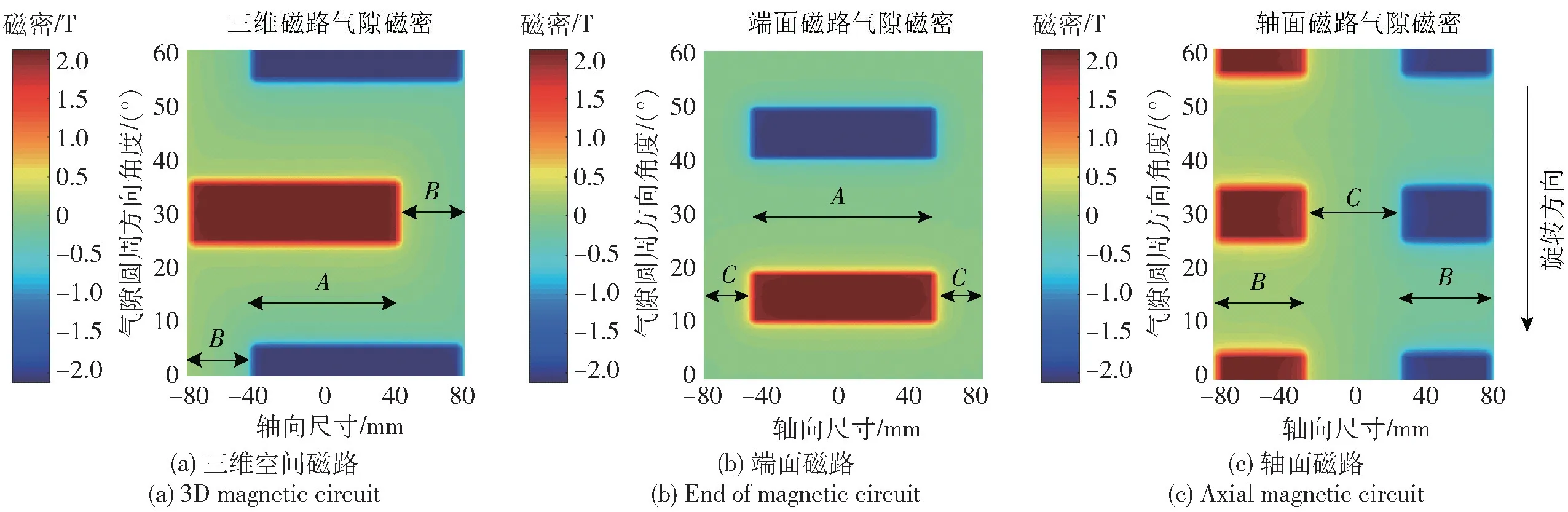

提取定子与转子之间圆弧面上的气隙磁密,如图5 所示。沿旋转方向,端面磁路的气隙磁密在A 区域内呈NS 极交替分布,即从N 极极大值到S 极极大值周期交替;轴面磁路的气隙磁密在B 区域内均为一个方向,如左侧从N 极极大值到N 极极小值周期交替;三维磁路气隙磁密为上述两种磁密形式的组合,A 区域内为NS 极交替式磁密分布,B 区域内为单方向磁密分布。根据式(1),当电缓转子旋转时,电涡流将在A 和B 区域产生,由于C 区域磁感应强度随时间变化较小,产生的电涡流较弱。因此,三维空间磁路电缓结构能够更有效利用轴向空间,增加产生电涡流的体积。

图5 气隙磁密云图Fig.5 Contour of air gap magnetic density

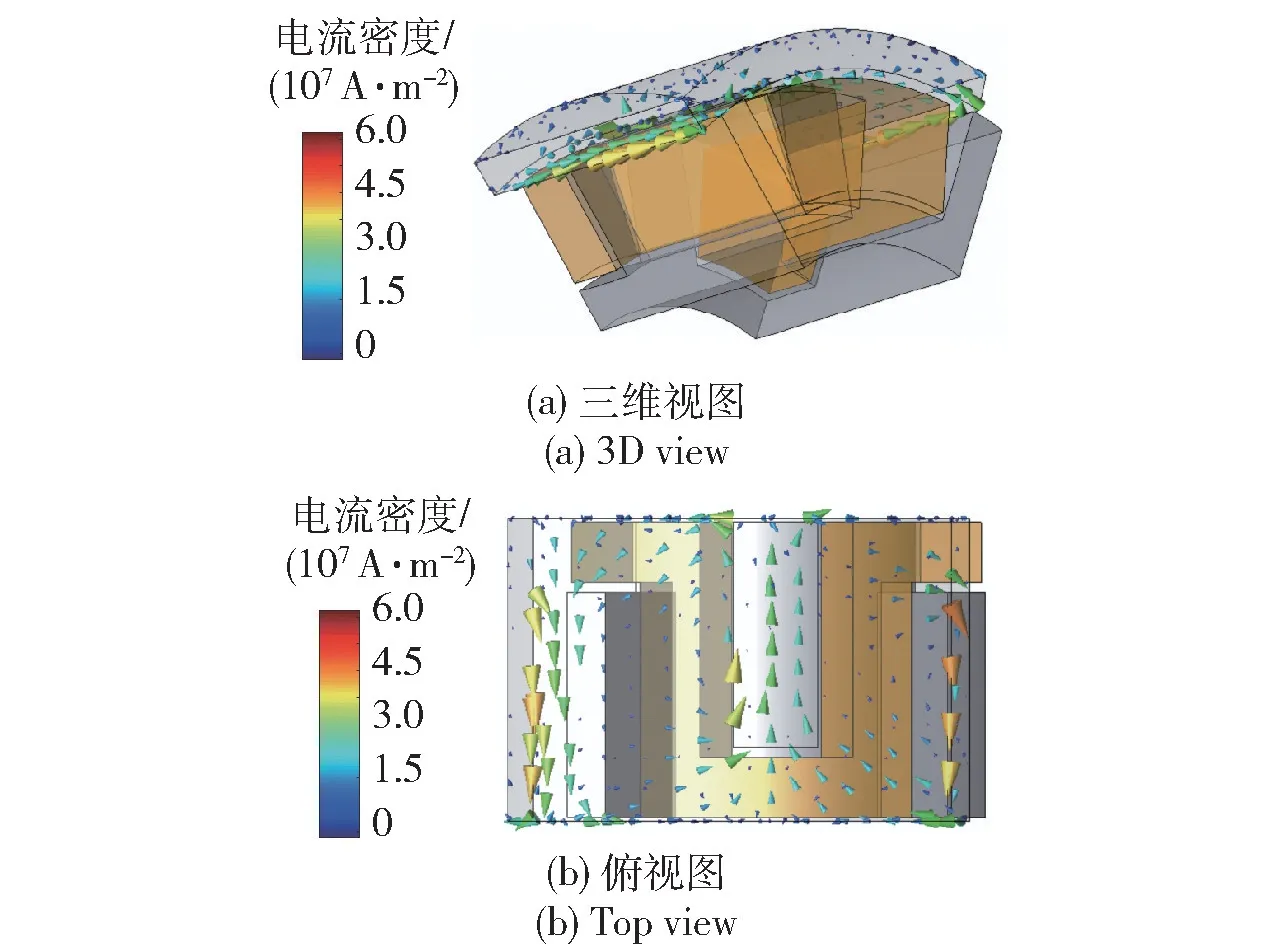

3.2 新型电缓电涡流分布特性

对新型电缓进行似稳态电磁场有限元计算,获得电缓动态特性,提取1 000 r/min 转速时转子的似稳态电涡流分布,如图6 所示。大部分电涡流分布在定子内表层,符合电流集肤效应。俯视图中显示,在两个相邻齿之间,电涡流呈近似平行四边形环流,且靠近磁极的部位,电流密度较高。

图6 新型电缓电涡流矢量图Fig.6 Eddy current vector diagram

3.3 3 种磁路电缓制动外特性

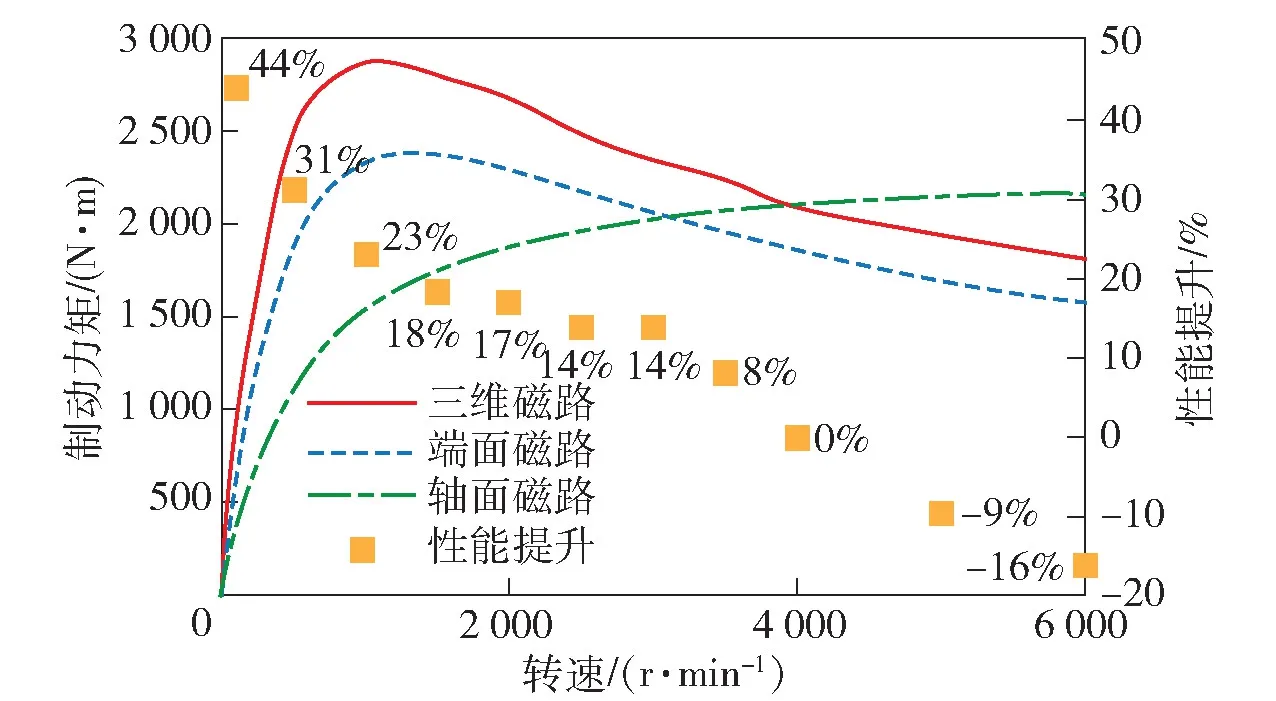

在直径480 mm,宽度160 mm 空间内,分别设计3 种磁路电缓结构,其中线圈励磁按照铜线电流密度不大于8 A/mm2的准则进行设计。应用电缓似稳态电磁场有限元计算方法,对3 种磁路结构电缓制动扭矩进行计算,获得不同转速下的制动扭矩,如图7 所示。

图7 3 种磁路电缓制动外特性Fig.7 External braking characteristics of the three eddy current brakes

随着转子转速增加,电缓制动扭矩先增加后下降。当转子转速增加到1 500 r/min 后,端面磁路电缓扭矩开始下降;轴面磁路电缓制动扭矩增幅随转子转速增加而下降,可以预见当转子转速超过6 000 r/min 后,其制动扭矩将呈下降趋势。产生这一现象的原因如下:随着转子转速增加,磁场随时间变化率增加,电涡流密度持续增加,导致感应磁场增强,当感应磁场足够强时,在材料磁饱和特性影响下,其对气隙磁密的去磁影响超过了增磁影响,反而降低了磁场变化程度,使电缓高速扭矩下降。

对比端面磁路和轴面磁路电缓制动外特性可知,端面磁路电缓扭矩极大值点对应的转子转速较轴面磁路的小,这使端面磁路电缓更适用于不大于3 000 r/min 的低速范围内。引起这一区别的原因是两种磁路构成的气隙磁密分布不同。结合图5,端面磁路在圆周方向形成的NS 极交替分布气隙磁密导致磁感应强度变化更剧烈,更有利于提高电涡流密度。

根据对图5 分析,三维磁路电缓的气隙磁密为组合型,主体为NS 极交替式磁密,辅以两侧单方向磁密。其制动扭矩和扭矩极大值点对应的转速与端面磁路电缓的基本一致,在全速段,制动扭矩均高于端面磁路电缓,当转子转速超过4 000 r/min 时,制动扭矩被轴面磁路电缓反超。

将任一转速下端面磁路和轴面磁路电缓最大制动扭矩作为参考扭矩,三维磁路电缓制动扭矩与参考扭矩相比,性能提升程度如图7 矩形标识所示,由于车辆缓速轴转速一般不超过3 600 r/min,所以新型电缓性能将能够提升8%到44%。

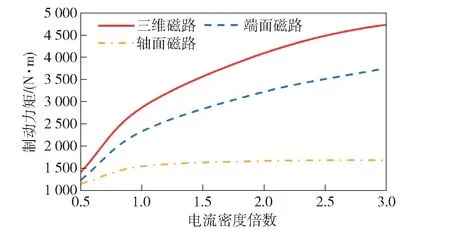

3.4 过励磁对电缓制动特性影响

针对去磁效应引起的制动扭矩下降问题,提出利用过励磁增加气隙原磁场强度,抵抗去磁效应的方法。励磁线圈设计时,以8 A/mm2电流密度为标准电流密度。由于线圈匝数不变,增加电流密度,使得励磁磁势同比例增加,从而达到过励磁目的。

以标准电流密度倍数为变量,对3 种磁路电缓进行似稳态电磁场有限元仿真计算,结果如图8 所示。随着电流密度的增加,3 种磁路电缓制动扭矩均增加,当电流密度超过1 倍标准电流密度后,轴面磁路电缓制动扭矩基本不变,而三维磁路和端面磁路电缓则有较大提高,如三维磁路电缓电流密度提高至3 倍标准电流密度后,制动扭矩提高了0.65 倍,相比轴面磁路电缓扭矩提高了1.8 倍。

图8 3 种磁路电缓过励磁制动特性Fig.8 Braking characteristics with overexcitation

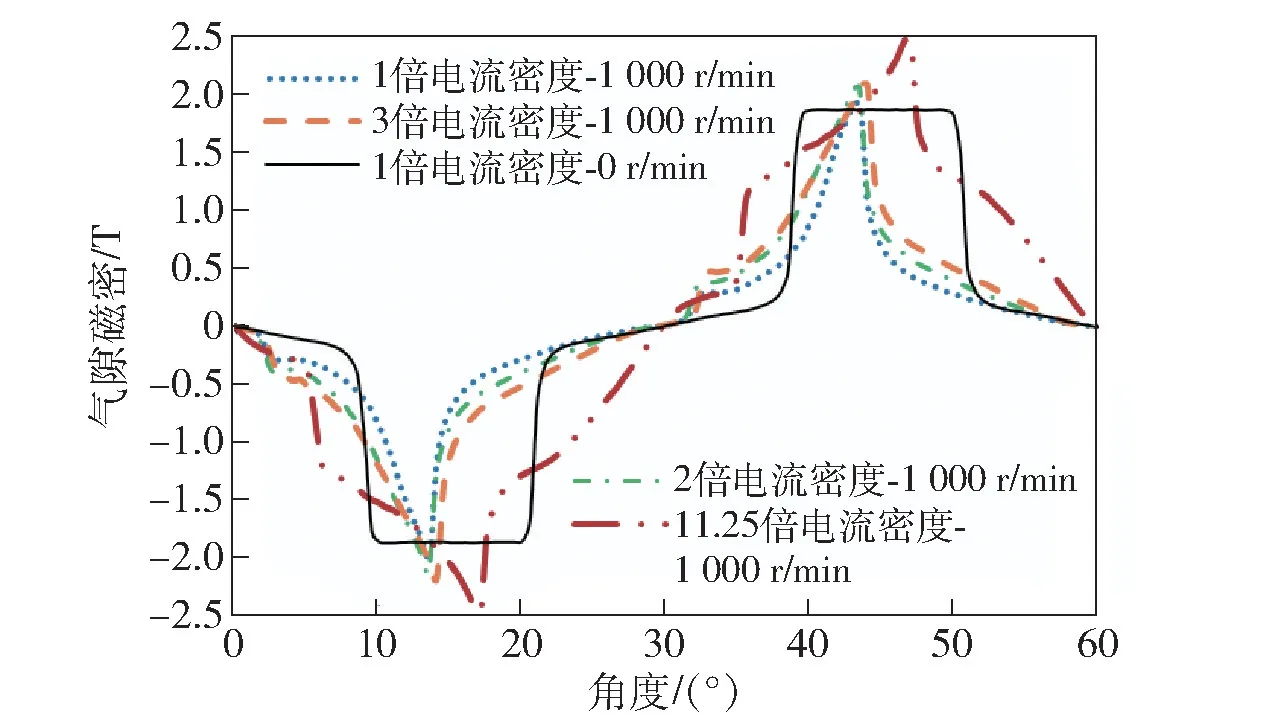

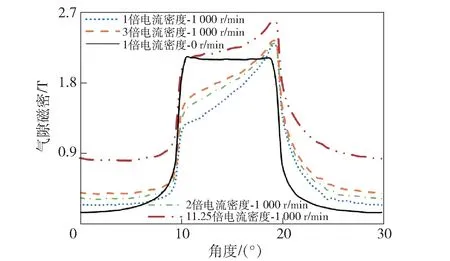

提取三维磁路和轴面磁路电缓在磁极轴向中心处一个周期内的气隙磁密,如图9 和图10 所示。与稳态(0 r/min) 气隙磁密相比,似稳态(1 000 r/min)气隙磁密在齿两侧出现去磁与增磁效应,且去磁影响明显强于增磁影响。对比不同倍数电流密度的气隙磁密,随着励磁电流密度的提高,去磁效应被逐渐抑制,从而提升了制动扭矩。如图10 所示,由于强磁造成磁极底部和侧面漏磁严重,随着电流密度的增加,轴面磁路电缓的气隙磁密极小值也在不断增加,使定子上磁感应强度变化率基本不变。因此,轴面磁路电缓在磁饱和情况下,过励磁对制动扭矩提升效果不明显。

图9 三维磁路电缓气隙磁密Fig.9 Air gap magnetic density of the 3-D magnetic circuit

图10 轴面磁路电缓气隙磁密Fig.10 Air gap magnetic density of the axial magnetic circuit

3.5 过励磁对线圈影响

过励磁从高压击穿和高温烧毁绝缘层两方面影响励磁线圈的安全使用。

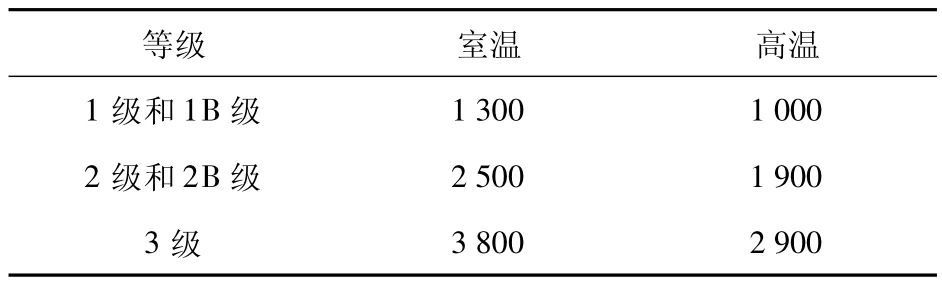

根据国家标准GB/T 6109.1—2008 漆包圆绕组线中的要求,标称直径2.5 mm 以上漆包线最小击穿电压如表1 所示。即对励磁线圈电流密度进行过励磁设计时,其工作电压要小于所选型号最小击穿电压。

表1 标称直径2.5 mm 以上漆包线最小击穿电压Table 1 Minimum breakdown voltage of enameled wire with nominal diameter exceeding 2.5 mm V

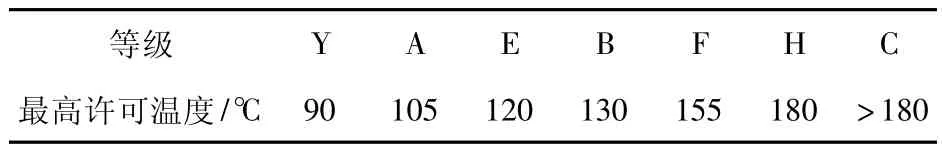

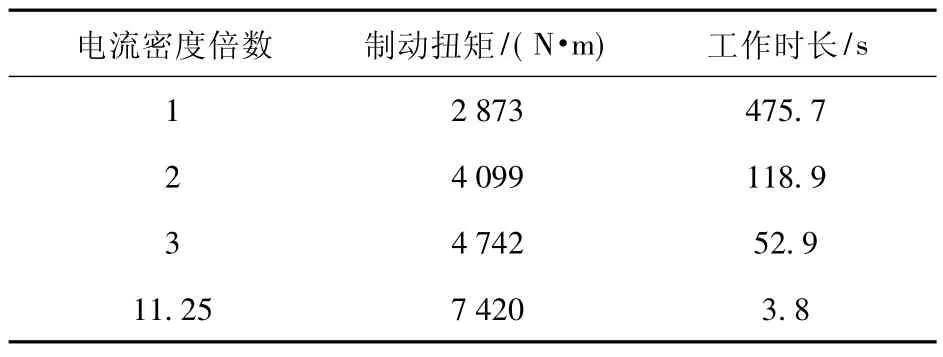

参考表2 所列漆包线耐热等级对应的最高许可工作温度,最高可耐180 ℃以上高温。假设漆包线边界为绝热条件,依靠自身电阻热源,根据式(11),估算漆包线温度从环境温度30 ℃升高至180 ℃所需工作时间[20],计算结果如表3 所示。随着电流密度增加,安全工作时长以倍数的反平方关系降低,但过励磁电缓仍能在短时间内工作,为车辆提供较大的紧急制动扭矩,即使电流密度增加至11.25 倍,励磁线圈仍能正常工作3.8 s。

表2 漆包线耐热等级Table 2 Heat resistance grade of enameled wire

表3 线圈过励磁工作时长Table 3 Working hours of coils under overexcitation condition

式中:c 为线圈比热容;ΔT 为温升。

3.6 过励磁技术对车辆制动影响

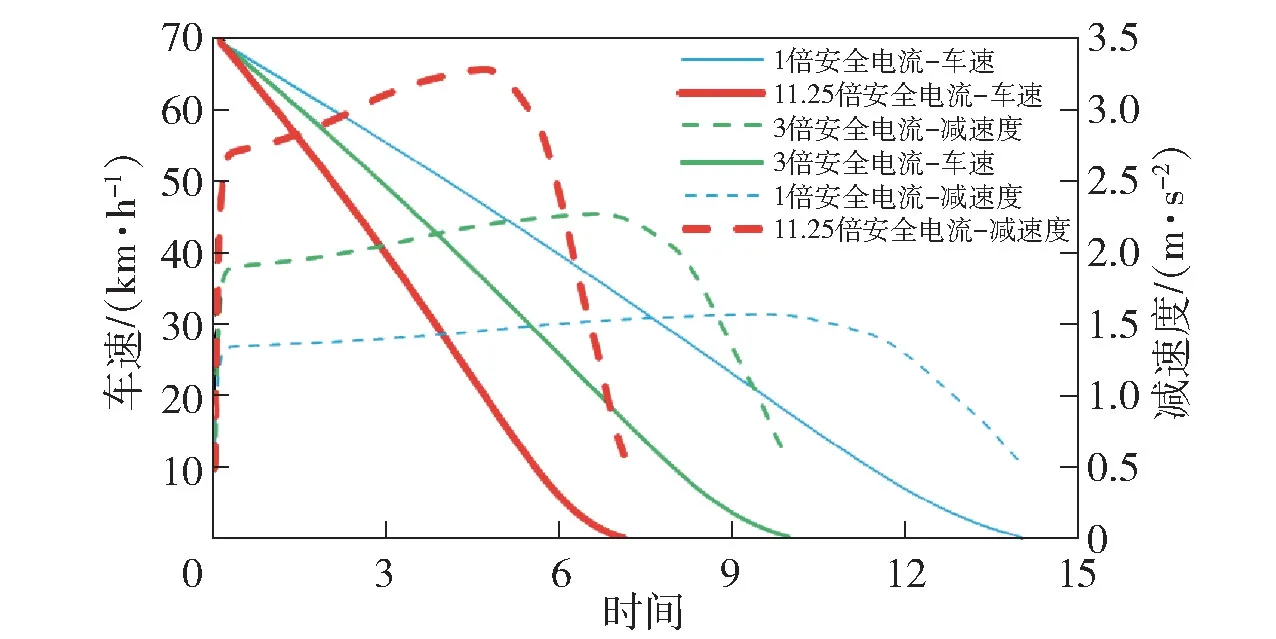

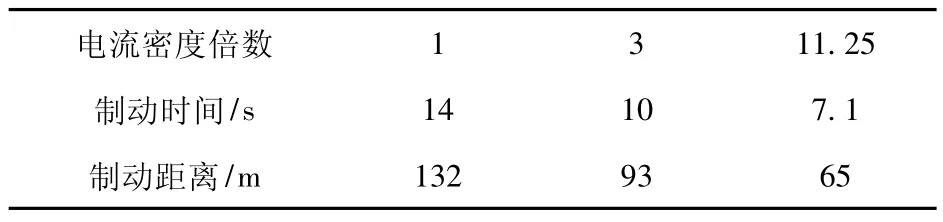

过励磁制动技术能够大幅提高新型电缓瞬时制动扭矩。为定量分析过励磁制动技术优势,将新型电缓不同安全电流密度倍数下的制动特性代入车辆直线制动模型中,根据图3 所示流程进行计算,获得车辆制动过程中的车速和减速度,如图11 所示。统计车辆使用不同安全电流密度倍数电缓进行制动的制动时间和制动距离,如表4 所示。

图11 车辆制动特性Fig.11 Vehicle braking characteristics

表4 车辆制动结果统计Table 4 Statistical results of vehicle braking

提高新型电缓励磁线圈的安全电流密度至11.25 倍时,可使50 吨车辆在7.1 s 内从70 km/h 的车速制动至停车,制动距离为65 m。相较1 倍安全电流密度时的制动过程,新型电缓电流密度倍数提升至3 倍,车辆制动距离缩短30%;电流密度倍数提升至11.25 倍,制动距离缩短50%。

4 结论

本文提出一种新型电缓,利用单个轴向突起的齿形线圈构造三维磁路,在定子磁极与转子之间形成中间NS 极交替式,辅以两侧单方向周期变化的组合式气隙磁密,当转子旋转时,在转子内表面形成近似平行四边形电涡流。

在车辆常用转速范围内,该缓速的制动扭矩比传统端面磁路和轴面磁路电缓制动扭矩大,提升了8%到44%。同时,过励磁技术能够有效提升新型电缓瞬时制动扭矩,如采用3 倍标准电流密度励磁,其制动扭矩将提高0.65 倍,可使质量为50 t 的车辆制动距离缩短30%。且通过对励磁线圈温升的评估,过励磁技术可应用于车辆紧急制动,为其在短时间内提供较大制动扭矩。

新型三维磁路设计和过励磁技术提升了电涡流缓速元件的功率密度,不但可以应用于车辆缓速制动,还能够应用于电涡流测功机等电磁阻尼原件。

——以惠民凹陷临南洼陷为例