离焦量对激光熔覆Ni/WC的影响模拟与实验研究

孙文强,张德强,陈 翔,王 宇

(1.辽宁工业大学工程训练中心,辽宁 锦州 121001;2.辽宁工业大学机械工程与自动化学院,辽宁 锦州 121001)

1 引言

激光熔覆是20世纪新型的再制造技术,具有基体热变形小、结合强度高等优势,为冷冲模具制造和修复技术提供了新的手段[1-2]。选择具有良好耐磨性和润湿性的镍基粉末混合高硬度和耐磨性的碳化钨粉末作为冷冲模具刃口修复的材料可以有效的提高模具修复区域的综合性能,延长使用寿命[3]。使用激光熔覆技术时,离焦量的变化不仅会改变激光光斑直径和能量分布,还会对熔池尺寸形貌、温度场、应力场以及熔覆层中的层裂纹和气孔产生重要影响[4-5]。利用ANSYS 软件对Cr12MoV 表面制备Ni/WC合金粉末的熔覆层建立有限元模型,对不同的离焦量进行瞬态温度场动态模拟,分析不同离焦量对熔覆过程中温度场以及熔覆后残余应力分布的影响。通过对熔覆层的表面探伤、截面形貌和组织形貌分析对应实验制备出的熔覆层,进一步阐述了离焦量对熔覆层质量的影响,为激光熔覆工艺提供理论参考。

2 数学模型建立

2.1 基本假设

针对熔覆过程的特点做出以下假设:

(1)考虑到基体与熔覆材料的各项同性,利用焓值法计算材料的相变潜热,如式(1)所示:

式中:T—温度(℃);

t—时间(s);

ρ—材料密度(kg/m3);

c—比热容(J/kg·℃)。

(2)激光熔覆形成过程为非典型的非线性瞬态热传导,它的热传导方程,如式(2)所示:

式中:Q—单位体积热生成(J/m3);k—热传导系数(W/mg·℃)。

比如,周末爸爸妈妈花一天时间陪你去户外或者去游乐场玩,你也可以花半天陪爸爸妈妈去逛逛街。逛街对孩子来说是极其无聊,不管是跟妈妈去逛衣服,还是跟爸爸去逛数码产品,但是,爸爸妈妈也不那么喜欢游乐场啊,为了你也照样去了,你同样也需要学习为了别人去做一些自己不喜欢的事。

(3)激光能量束以高斯面热源加载到材料表面,热源能量分布,如式(3)所示:

式中:r—计算点至光斑中心的距离;

rl—光斑半径;

pl—激光功率(W);金属吸收率η设置为0.7。

2.2 计算方法

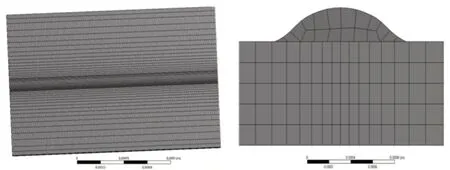

熔覆层的制备过程是通过生死单元技术来实现,基体材料的单元始终处于“生”的状态,熔覆材料设定的初始状态为“死”单元,随着光源移动,当温度场的计算结果达到熔覆材料设定的熔点时,则会被激活为“生”的状态,形成熔覆层。由于材料的热物性能的不同,需要将基体和熔覆层分块建模。熔覆模型是利用CAXA软件通过逆向对应的熔覆实验制备出的熔覆层得到,基体设定尺寸为(14×7×4)mm。为减少计算量,基体的网格是沿Y轴(垂直于熔覆方向)以1.1倍的等比量进行划分,熔覆层则是采用更为细致的(1.5×10-4)mm网格进行划分,如图1所示。

图1 模型建立与网格划分Fig.1 Model and Mesh

2.3 数值模拟结果

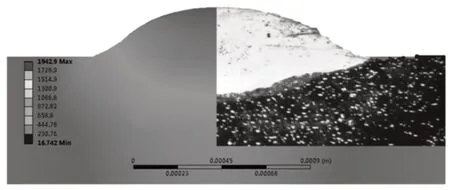

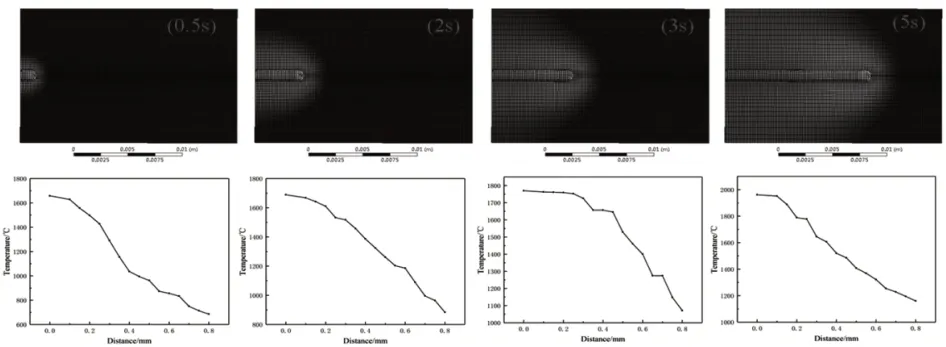

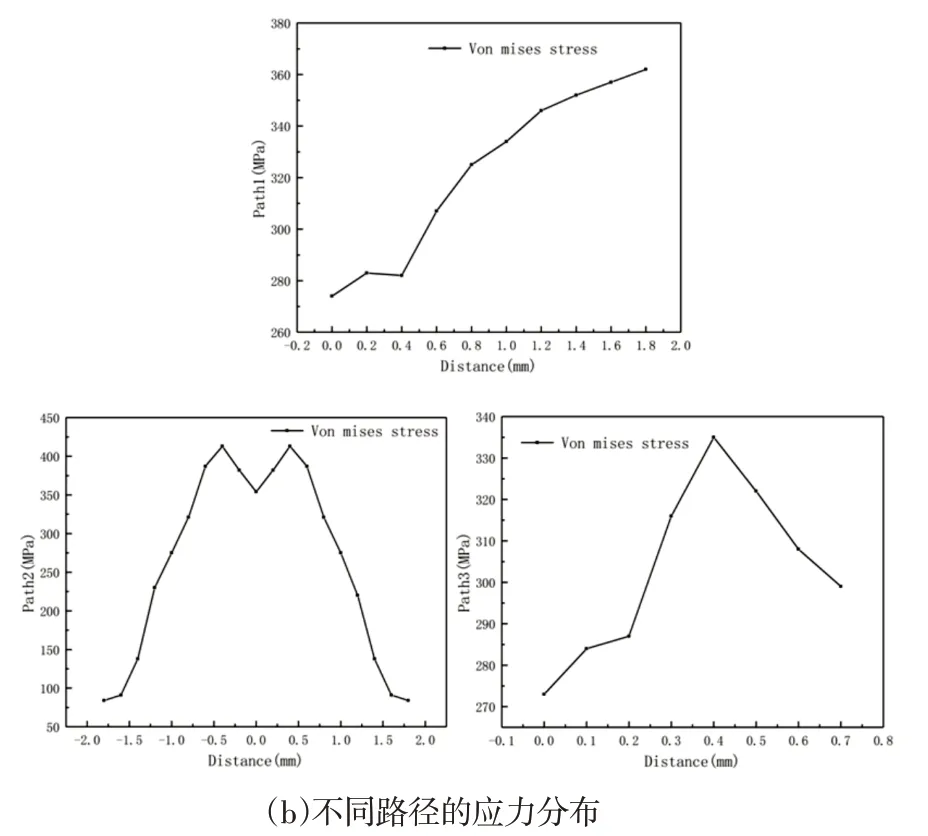

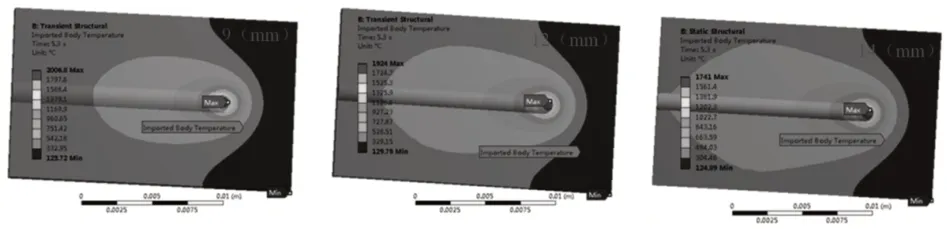

激光熔覆制备熔覆层所生成的内应力是典型的材料温度变化形成的热应力,最直观的缺陷是气孔与横向裂纹,因此热应力场需要建立在上述温度场的基础上[6]。仿真参数:激光功率1.2kW,扫描速度2mm•s-1,送粉电压8V,离焦量12mm(光斑直径2mm)。已知镍基粉末熔融温度为(1450~1455)℃,碳化钨粉末的反应条件为(1550±20)℃。将数值模拟结果中高于Ni/WC混合粉末熔点温度的范围认为是熔宽以及熔深,通过调整热源模型的半轴长度使模拟熔池与实际熔覆熔池形貌相吻合,如图2所示。利用红外测温仪进行监测,确保温度场的模拟结果与对应熔覆试验的一致性。模拟激光熔覆各时段温度场的分布,如图3所示。图中可以看出,基体表面的温度分布呈彗星扫尾状,最高温度始终位于激光束中心区域,并随着熔覆过程动态升高。熔覆初期,由于基体的温度较低,在热传导性的作用下,基体表面呈最高温度较低且区域性较小,随着激光能量的持续作用,基体温度逐渐升高,热传导性相对作用减弱,当熔覆进行到一定阶段时(t=2s),基体表面上的最高温度和分布范围开始趋于稳定状态。

图2 熔覆层温度梯度分布图Fig.2 Temperature Gradient Profile of Cladding Layer

图3 温度场的分布情况Fig.3 Distribution of Temperature Field

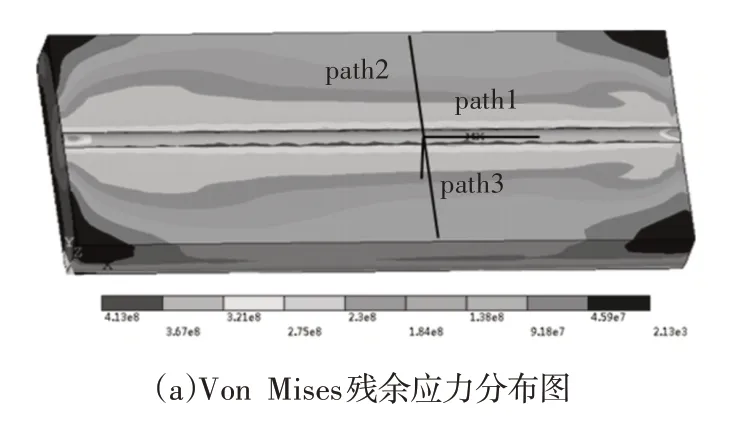

由于激光能量为高斯正态分布,在熔覆过程中会形成动态的温度梯度,不同温度的区域会引发不同程度的热膨胀,从而产生残余应力,当应力值超过材料本身的屈服强度时就会导致熔覆层内部出现开裂或是基体发生翘曲变形的现象[7]。将温度场的计算结果作为载荷,通过单元转换将热应力传递至模型内部,求解Von Mises 残余应力,如图4(a)所示。最大残余应力出现在熔覆层与基体结合区域两侧,其原因是由于熔覆层与基体材料的热膨胀系数不同,吸收激光能量时此处的温度梯度差值最大。

为观测残余应力的分布,选取了3个测试方向,path1以结合区域中间处作为起始点,沿Y轴正向分布;path2以结合区域中间处沿X轴两侧分布;path3以熔覆层的表层为起点沿Z轴负方向分布,各路径的Von Mises 数据,如图4(b)所示。其中,path1的应力呈递增的趋势,由于熔覆层与基体间的热传递效应,随着激光能量的不断输入对基体末端产生持续预热效果,导致末端区域的熔覆层的冷却速率明显滞后,凝固时会受到基体和已凝固区域的抑制承受较大的拉应力,当残余应力值超过材料最大应力值时,熔覆层就会出现类似“竹节”的断裂现象。沿path2 应力呈“M”状对称分布,这是由于熔覆层两侧的冷却速率较快,温度梯度的差值较大,而熔覆层内部形成的保温效果使得中心区域的温度梯度差值减小,所以应力值有所降低。Path3则是因为材料的热膨胀系数的不同,导致结合区域存在较大的残余应力。

图4 Von Mises残余应力分布Fig.4 Von Mises Residual Stress Distribution

图5 不同离焦量下熔覆层温度场分布图Fig.5 Temperature of Cladding Layer at Different Defocusing Amount

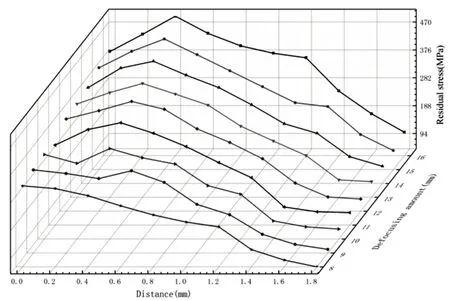

由于熔覆件的最大残余应力值大多集中于结合区域,而path2的残余应力又呈轴对称式分布,因此沿path2的方式取单侧数据对比不同离焦量时残余应力值的分布,如图6所示。在保证其他熔覆参数不变的条件下,当离焦量为12mm时残余应力最大值为413MPa,临界于镍基合金的屈服强度(400MPa),应力值伴随离焦量的增加开始递增。

图6 残余应力分布曲线Fig.6 Residual Stress Distribution Curves

3 实验结果与讨论

3.1 离焦量对裂纹的影响

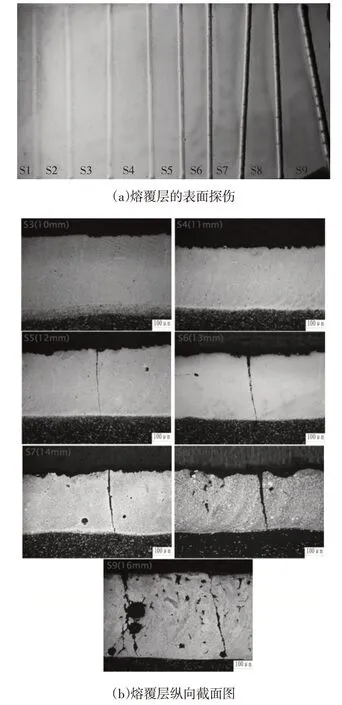

在经过经淬火+回火热处理工艺的Cr12MoV基材上使用Ni/WC混合粉末进行熔覆,在不改变其它熔覆参数的条件下,按照模拟效果最佳的离焦量(12mm)每隔±1mm做一次试验记录(共9组单道实验),离焦量由小至大分别代号S1~S9。实验后通过表面探伤剂对不同离焦量的熔覆层进行着色探伤,进一步验证离焦量对熔覆层质量的影响,如图7(a)所示。从图中可以明显观察到不同的离焦量对熔覆层宽度及高度的影响,表面探伤剂的结果显示,当离焦量大于12mm时表面开始出现裂纹,随着离焦量的增加,裂纹数量也逐渐增多。

图7 不同离焦量制备的熔覆层Fig.7 Cladding Layer with Different Defocus

当离焦量低至12mm 以下时熔覆层中并无明显裂纹,气孔的数量及大小也随着离焦量的降低相对应的减少,如图7(b)所示。结合数值模拟及实验结果综合分析,由于光斑直径会随着离焦量的增加而变大,致使激光能量相对分散,进入到激光束中的熔化的合金粉末增多使得熔覆层累积增高,使得熔覆层内部产生保温效果,导致粉末吸收能量的时间延长,粉末融化后生产的气体存留在熔覆层内部难以排出进而形成气孔。熔覆层凝固收缩时,基体与熔覆层的材料导热系数不同,熔覆层受到基体的约束而形成内应力,当残余应力值超过熔覆层材料的强度时开始出现裂纹,贯穿熔覆层的“倒锥”形貌裂纹也证实了这一现象。另一方面,由于基材热变形的存在,基体会在熔覆时产生两次方向相反的翘曲变形,加重了裂纹的生成[9]。

3.2 熔覆层金相组织分析

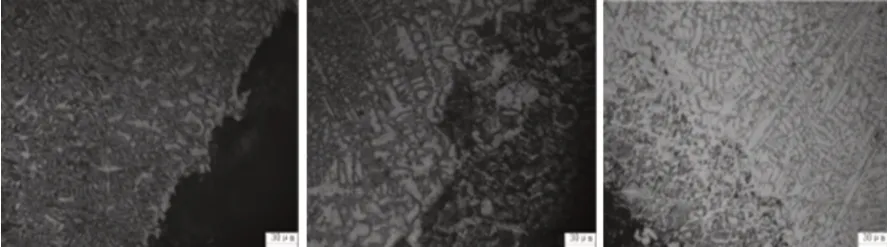

通过观察熔覆层的金相组织可以发现,当离焦量小于13mm(S6)时,熔覆层与基体之间会形成一条较为明显的“白色光亮带”,这是由于离焦量增减小导致激光束能量分布较为集中,透过熔覆层激光能量能够将基体材料过多的熔解与合金粉末在液态下混合,基体中的Fe 元素在此处向熔覆层内部扩散,合金粉末内的Ni、W、B、Si等元素沉积于基体之中,形成了一条较宽的过渡带[10]。过渡带的产生会形成一定的性能梯度,不仅能够抑制裂纹扩展,当熔覆层受到冲击或剪切力时也保证了熔覆层与基材的牢固性。但过渡带产生意味着基体受到热影响的区域范围扩大,对基体的性能有着一定程度的影响,而且过多的基材元素扩散到熔覆层中容易导致熔覆层组织性能的降低。过渡带的形貌能够反映熔覆层性能变化,当离焦量为12mm(S5)时,过渡带的宽度适中且组织分布均匀,能够保证结合强度,发挥熔覆层性能的优势,如图8所示。

图8 熔覆层结合区域形貌Fig.8 Microstructure of Bonding Regions of Cladding Layer

4 结论

(1)通过与熔覆层截面形貌的对比矫正了热原模型,利用生死单元技术模拟不同离焦量条件下的熔覆过程,将温度场以及残余应力的计算结果与对应实验的比较,验证了仿真模型的可靠性。

(2)Von Mises残余应力分布曲线可以看出,path 1的残余应力值呈递增的趋势,path 2 的残余应力呈“M”状的对称分布,path 3则是在熔覆层和基体结合区域容易形成应力集中。

(3)离焦量低至12mm 以下时熔覆层中并无明显的缺陷,随着离焦量的增加,熔覆层内部开始出现大量的气孔和贯穿熔覆层的“倒锥”形貌的裂纹。

(4)当离焦量低于13mm(S6)时熔覆层与基体之间会形成一条“过渡带”,过渡带的形成不仅保证了熔覆层与基体间的结合强度,还能在一定程度上抑制了裂纹的扩展。