车规标准AEC-Q100在高可靠领域的适用性研究

曹玉翠 吴一 严小荣 汪小勇 李进

摘 要:本文首先介绍了车规电子标准AEC-Q100的详细内容,并对车规电子具有灵活性、高可靠的特点进行了详细的解读 ;其次,研究了AEC-Q100与军用、宇航用标准在质量保证要求、试验内容上的区别与联系,并进行了详细比对与分析;最后,给出了AEC-Q100在高可靠领域的适用性研究结论,并提出后续建议及重点研究方向。该研究对我国高可靠领域元器件向低成本、高可靠方向发展具有一定的借鉴意义。

关键词:车规电子,AEC-Q100,低成本,高可靠

DOI编码:10.3969/j.issn.1002-5944.2023.10.024

Analysis of the Applicability of Automotive-Grade AEC-Q100 in High Reliability Field

CAO Yucui1 WU Yi1* YAN Xiaorong2 WANG Xiaoyong1 LI Jin1

(1. Beijing SANTEL Technology & Trading Corp; 2. Guizhou Zhenhua Fengguang Semiconductor Co., Ltd.)

Abstract: This paper fi rst introduces the detailed content of AEC-Q100 and gives a detailed interpretation of the fl exible and highly reliable characteristics of automotive-grade; studies the difference and connection between AEC-Q100 and military and aerospace standards in terms of quality assurance requirements and test content, and carries out detailed comparison and analysis; and fi nally gives the research conclusions on the applicability of AEC-Q100 in the fi eld of high reliability, and puts forward follow-up suggestions and key research directions. It has certain reference signifi cance for the development of components in Chinas high-reliability fi eld in the direction of low cost and high reliability.

Keywords: automotive-grade, AEC-Q100, low cost, high reliability

0 引 言

军用电子元器件作为我军装备跨越式发展的重要基础支撑,早期以高质量和成熟性能为发展目标。随着装备对集成化、轻量化和低成本的要求,如何发展低成本、高可靠的军用电子元器件成为当前研究热点。美国国防部提出,要在重要领域的元器件选型上考虑基于最佳商业实践的商用元器件[1]。车规电子是满足汽车行业生产标准的电子元器件,在极限环境适应性、可靠性要求等方面与军用电子元器件有相似之处,因其技术新、成本低,可靠性高,曾多次被NASA选用以替代宇航用电子元器件。2018年,NASA在火星立方星一号中选用车规电子执行深空探测任务,圆满完成飞行任务[2-3]。在元器件质量保障方面,汽车行业有严格的可靠性测试标准系列AEC-Q,要求质量缺陷<1 ppm,寿命周期达到25-30年,基本满足我军装备质量要求。经历数十年的行业发展,车规电子已具有独特的质量和成本优势,其成功经验已被航天、军工、核工业领域借鉴。美国NEPP(NASA Electronic Parts and Packaging Program,NEPP)小组对车规电子标准与军用、宇航用标准开展了对比[4],但并没有深入研究标准之间的区别和联系,将理论与实践结合。本文从塑封微电路的角度出发,介绍了AEC-Q100的标准内容,解读了AEC-Q100的特点,对美军标、宇航标准展开了详细的对比与分析,并提出了后续发展建议,为行业发展提供了参考价值。

1 AEC-Q100标准介绍

AEC-Q是汽车行业通用的一套系列规范,包括集成电路、分立半导体、MEMS压力传感器、多芯片模块等,其中,AEC-Q100是集成电路应力测试认证规范,在汽车行业中应用最广泛。AEC-Q100[5]在标准中详细定义了满足车载集成电路可靠性最低要求的认证流程、试验项目、试验条件、抽样数量,以及产品发生变更时的再认证流程。图1所示为AEC-Q100的验证流程及内容。

认证流程分为7个组群,每个组群代表了不同的试验类别,规定了试验项目及要求。试验分组如表1所示。

AEC-Q100規定了芯片从设计到验证完成需要经历四大阶段,即wafer制造—封装完整性检验—筛选与可靠性试验—功能验证,通过对样品的试验、测试和数据统计,来实现对样品的质量把控。AEC-Q100规定了产品设计更改和再验证流程,若样品进行了电路设计、工艺或封装的变动,则可依据更改流程进行对应的试验,不需要重新开始试验,仅需按照规定对部分试验项目进行验证。为了对车规电子的全寿命周期状态有更好的管理,AEC-Q100给出了通用数据的定义,应包括:认证数据+变更认证数据+可靠性监控数据,并规定可以使用通用数据来简化测试认证流程。标准规定了在设计和早期失效阶段找出的故障,要分析故障的根本原因,实施纠正和预防措施,才可再次进行认证,保证在根本上消除产品的故障原因。同时,AEC-Q100给出了系列产品的定义,若产品在功能、电路设计或模块单元采用了相同的设计办法,可以按规定采信系列产品的试验数据,简化认证流程。

AEC-Q100除了主标准外,根据车规电子的特点制定了十个分标准供主标准配套使用,为可靠性试验提供理论依据。这十个标准文件规定了车规电子试验方法,如键合剪切应力测试、早期寿命失效率测试、ESD测试等。试验方法参考了MIL-STD-883和JEDEC等领域标准。车规电子在生产测试过程中还要满足AEC-Q001~005的五个控制指南,分别是零件平均测试指南、统计生产率分析指南、电性能测试指南、零缺陷指南和无铅测试要求,从生产、制造、测试等方面,全方位降低质量缺陷。

2 AEC-Q100标准解读

对AEC-Q100标准进行解读,发现产品认证突出了灵活性和高可靠性两大特点,在保证质量的前提下为用户和供应商提供灵活的选择空间。与此同时,标准配套文件AEC-Q001~004又对风险的分析和规避、潜在风险的挖掘有严格的规定,对质量把控提出进一步的要求。深入研究标准认证特点,了解相关风险控制措施,提炼AEC-Q100标准的要点,使标准内容更清晰。

2.1 成熟的风险控制办法保障了产品可靠性

(1)标准AEC-Q001给出了晶圆参数平均测试的办法。由于参数设计及其相关工艺过程将会导致每个参数测试结果都有獨特的分布,产品在晶圆状态时进行参数测试,根据设定的极限值,将超出极限值或接近极限值的芯片直接剔除,在制造初期时即避免潜在风险。同时又可以标记工艺变化,在产品有问题时可迅速溯源,防止质量事故发生。

(2)标准AEC-Q002给出了统计式良品率分析指导原则。在晶圆测试阶段,对各个BIN进行监控并取样,通过对关键性测试参数的统计分析来建立一套分析和控制生产变量的系统,用来检测出异常的材料区域,使制造商在晶圆就能及时发现故障并排除,保证最终产品的质量和可靠性。

(3)标准AEC-Q003给出了集成电路电气性能的测试指南。规定了产品最终阶段应评估的重要参数,目的在于收集测试数据并进行分析,以便了解产品的电气参数特性,剔除不良表现的产品,保障产品质量一致性。

(4)标准AEC-Q004给出了产品零缺陷指导原则,标准中提出了一系列的流程步骤以及各阶段采用的工具或方法,用来指导供货商或用户如何在产品生命周期中使用工具和制程达成零缺陷的目标,为产品全寿命周期的质量提供保障。

(5)标准AEC-Q005和标准AEC-Q006分别规定了车规电子的无铅使用要求和采用铜引线互连的产品鉴定要求,提高产品质量保障,满足环境要求,符合长效、持续、可靠的发展需要。

2.2 灵活的认证流程缩短了认证周期

(1)制造商完成认证试验后,应将试验数据提交给用户,用户判定是否符合AEC-Q100标准或用户协议的规定,不需要第三方鉴定。供应商和用户之间直接对接,提高认证效率。

(2)对一种型号产品进行一次性的初始认证,不要求每个批次均进行认证;当电路设计、工艺或封装发生更改时,仅需要提供辅助材料进行变更认证,不需要重新开始认证流程。

(3)给出系列产品的定义,具有相同功能、电路设计或制程的产品,在标的产品已通过认证的前提下,其余产品无需重新开始认证流程,可按规定提供材料进行辅助认证,简化了认证流程。

2.3 灵活的试验选择满足了不同的用户需求

(1)标准规定了Grade0~3四个温度等级,涵盖了从-40 ℃~+155 ℃,不同的温度等级对应的部分试验方法略有差异。用户可根据使用环境,选择合适的温度等级产品,避免过多的温度裕量造成资源的浪费,更符合用户降低成本效益的追求。

(2)在进行试验时,标准不具有强制性,以制造商与用户之间的协议为主,不同制造商关注点不同,遵循原则:用户协议>标准规定>厂家提供的参考数据,为不同的用户需求提供了便利。

(3)用户可根据使用环境,在标准基础上选择增加/删减试验项目。若需要增加试验项目,可选择参考MIL-STD-883或JESD的试验方法和试验要求;若有重复或不必要的试验项目,可选择删除,减少经济成本。灵活的试验选择,以满足用户在不同场景的使用需求。

(4)提供通用数据定义,可以使用通用数据的支撑以减少冗余的试验项目,减少试验成本;不同的供应商之间也可互相采信通用数据,使供应商之间相互促进能力提升,提高通用化水平,为用户提供更好的服务。

3 AEC-Q100与高可靠领域标准对比

3.1 体系要求对比

车规电子的低成本、高可靠非偶然成果,其质量保证方法值得研究。为发现车规电子与军用电子元器件在高可靠领域的区别与联系,分别选择汽车、军用、NASA宇航用电子元器件质量保证体系进行分析[6-7],详细内容如表2所示。

从表格中可以看出,军用与NASA宇航用元器件质量体系要求几乎一致,都具有较高的可靠性要求,属于高可靠领域。AEC-Q100对鉴定、过程控制、质量一致性和可靠性测试均有较高要求,同样满足高可靠领域。同军用、宇航用电子元器件一样,车规电子有专用的生产线,保证了产品的一致性。AEC-Q100的原则是以客户需求为主,在试验种类上不作强制要求,用户可根据使用环境增加或删除试验环节,以满足使用环境的可靠性要求,体现了较高的灵活性。而车规电子成本低、交付快,较军用/宇航用电子元器件有明显的优势。

由于NASA在立方星任务中成功使用了车规电子,在此背景下研究发现,车规电子最高的温度等级Grade0为-40 ℃~+150 ℃,但在温度循环试验中,Grade0的试验条件是-55 ℃~+150 ℃,极限温度范围可覆盖宇航产品的-55 ℃~+125 ℃。且两者的质量体系要求框架高度相同,对过程控制都有严格的把控,若车规电子在试验类型选择与后者相同,则AEC-Q100的Grade0可对标PEM-INST-001的Level2,符合NASA小型卫星选型标准。

从以上对比不难看出,车规电子的质量体系要求与军用/宇航用电子元器件有较高的相似性。同时成熟的应用案例使AEC-Q100标准在高可靠领域适用性研究得到了初步验证。

3.2 试验内容比对

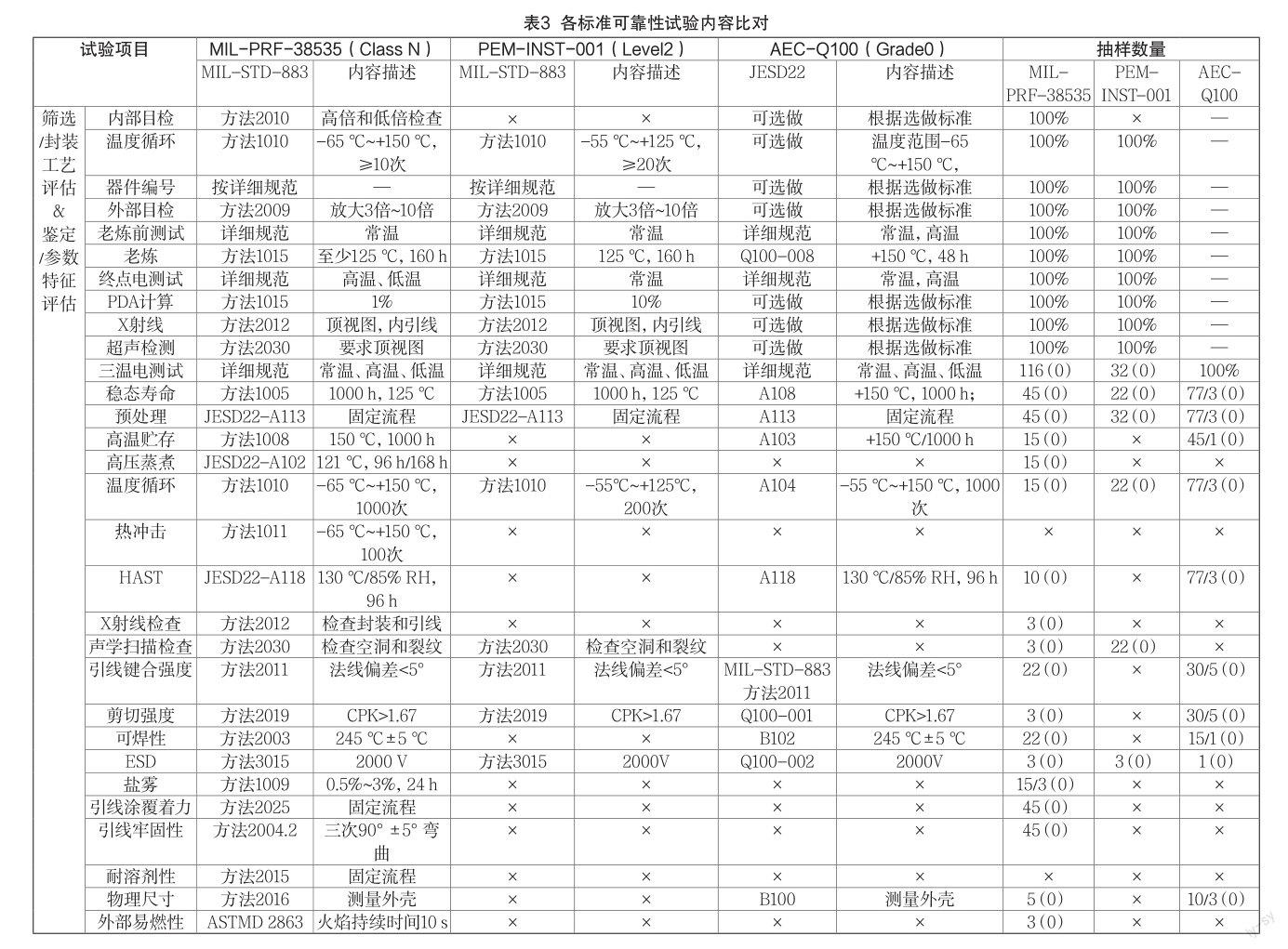

为进一步讨论车规电子与军用、宇航用元器件可靠性保证方法的区别与联系,突出电子元器件小型化、轻量化和低成本的发展趋势,本节针对塑封电路可靠性试验内容展开研究。以质量保证等级匹配为前提,选择MIL-PRF-38535(Class N)、PEMINST-001(Level2)和AEC-Q100(Grade0)为各领域代表,表3中详细分析了各标准可靠性试验内容。

在上述塑封集成电路认证工作流程中,涉及的试验/测试方法均是以MIL-STD-883作为基准,交叉引用了JESD标准或车规电子试验方法。而车规电子试验方法的制定,也是参考了MIL-STD-883和JESD的试验方法。与PEM-INST-001一样,AEC-Q100没有照搬MIL-STD-883的试验设置,而是根据该领域元器件的特点,在样品抽样方式上略作改动,保持方法理论不变的前提下,使试验设置更符合该领域使用环境。因此,可以认为三者的试验办法基于相同的可靠性保障试验理论。

三者在试验分类上略有不同。AEC-Q100的鉴定试验分为7个测试群组,分别从环境适应能力、寿命、封装、晶圆、电参数等方面检验了产品可靠性水平;PEM-INST-001将试验分为筛选、鉴定和DPA三大类,分别从质量一致性、环境适应性和工艺结构三方面考察了产品的可靠性水平;MIL-PRF-38535将塑封电路试验分为封装评估和参数评估两部分,从封装完整性和参数表征两方面评估了产品的可靠性。虽然三者有不同的试验分类,但从总体的试验项目设置来看,试验项目和试验方法重合度很高。例如都有稳态寿命、温度循环、ESD、键合强度等试验,都非常注重对电特性、工艺结构和环境适应性的考核。尤其是AEC-Q100在试验项目设置与质量把控标准方面与PEM-INST-001有极高的相似度,这也是NASA多次选用车规电子应用于小型卫星的重要考虑因素之一。

此外,AEC -Q100的基本试验架构明确,既可以满足汽车行业可靠性标准的基本要求,又可以发挥灵活性的特点,增加试验项目,向上兼容满足高可靠领域的低成本发展需求。

4 总结与建议

车规电子与军用/宇航用产品都具有长寿命、高可靠的特点,AEC-Q100在塑封电路的质量保证方面与PEM-INST-001/MIL-REF-38535有高度相同的框架,且借鉴了相同的试验方法。因此,要借鉴车规电子的低成本、高可靠特点广泛用于高可靠领域,若结合工程需求综合运用车规电子、军用/宇航用元器件的质量保证手段,合理利用AEC-Q100灵活性的特点,从理论上说有较高的可行性。

然而,AEC-Q100在高可靠领域的适用性还在研究阶段,目前并不能完全代替现有标准。与军用/宇航用标准相比,AEC-Q100缺少特殊测试,如抗辐照测试、引线牢固性、盐雾等。因此,在后续AEC-Q100在高可靠领域的适用性研究中,找到传统军用、宇航用标准与AEC-Q之间的差异,形成系列标准比较矩阵,再通过针对性地补充过程管理、抗辐射评估、筛选、失效模式和影响分析等工作,设计FMEA预计和預防措施,降低车规电子在高可靠领域的使用风险,努力将车规电子的应用技术规范化、流程化,融入现有的元器件保证体系,在控制成本、提高性能之间找到平衡点。

参考文献

[1]SAMPSON M J.An Overview of NASA Automotive Component Reliability Studies[R] .NASA Technical Reports Server(NTRS),2016.

[2]SUNG Hong.Allyson Yarbrough.Guide to Using AutomotiveGrade EEEE Parts in Space Applications[C].NASA Electronics Parts and Packaging (NEPP) Workshop.2018.

[3]IROM F.Automotive Microelectronics in Space Missions[C].NASA Electronics Parts and Packaging (NEPP) Workshop.2022.

[4]YARBROUGH L.AEC to MIL /SPEC Comparison[C].NASA Electronics Parts and Packaging (NEPP) Workshop.2020.

[5]Failure mechanism Based Stress Test Qualification For Integrated Circuits: AEC -Q100[S].2014.

[6]Preformance Specification Integrated Circuits (Microcircuits) Manufacturing, General Specification For: MIL-STD-38535[S].2018.

[7]Instructions for Plastic EncapsulatedMicrocircuit(PEM)Selection, Screening, and Qualification: PEM-INST-001 [S].2003.

作者简介

曹玉翠,硕士,助理工程师,主要研究方向为集成电路测试、可靠性评价。

(责任编辑:张佩玉)