国产集成电路装备验证线标准体系研究与设计

张冰 罗超 禹庆荣 菅端端 赵梦晗

摘 要:本文针对国内开展集成电路装备验证线技术研究、项目试点“靶场”建设等实际需求,详细分析了集成电路装备验证线的组成结构及其标准体系架构。依据国内外相关标准体系建设的现状,设计了涵盖通用基础、研制生产、产品、检测及评价等4个方面的技术标准体系,并针对每个方面进行深入剖析,提出部分标准的技术框架。本标准体系设计填补了国内尚无8英寸装备验证线标准体系的空白,可为国产装备验证评估提供依据与参考。

关键词:装备验证线,标准体系,国产集成电路

DOI编码:10.3969/j.issn.1002-5944.2023.10.012

Research and Design of the Standards System for Domestic Integrated Circuit Equipment Verifi cation Line

ZHANG Bing1 LUO Chao2 YU Qingrong2 JIAN Duanduan3 ZHAO Menghan3

(1.China Academy of Electronic and Information Technology; 2. The 48th Research Institute of CETC; 3. China Electronics Standardization Institute)

Abstract: Through investigating and surveying the actual demands for the technology of integrated circuit equipment verification line and the pilot project construction, this article analyzes composition structure and standards system framework of integrated circuit equipment verification line. According to the current situation of relevant standards systems at home and abroad, it designs the technical standards system consisting of general basis, production research and development, manufacture, detection and evaluation, and provides technical content for some standards. This standards system is designed for fi lling the gap with complete domestic integrated circuit equipment verifi cation line, which can provide a certain reference for the domestic equipment verifi cation and evaluation.

Keywords: equipment verifi cation line, standards system, domestic integrated circuit

0 引 言

集成电路产业是信息技术的核心,是支撑国防安全和国民经济的战略性、基础性和先导性产业。自主可控的集成电路制造能力是国防科技工业先进制造能力的重要组成部分,是事关国家安全的重大问题。当前,半导体装备是我国集成电路制造能力的短板,正面临西方国家“卡脖子”,是我国重点支持和解决的问题。

集成电路制造遵循着“全球化布局、国际化分工”产业规律在迅速发展。目前,半导体设备提供商主要為西方,国内国产化程度最高的生产线关键工艺设备国产化率仅为14%。国际上半导体设备企业工艺经验丰富,常常通过自建平台或第三方独立半导体研发机构(如IMEC)进行设备工艺开发与验证服务。

2014年6月24日,国务院正式批准发布的《国家集成电路产业发展推进纲要》指出,要突出“芯片设计-制造-封测-装备材料”全产业链的布局。中国已经是全球集成电路市场的大国,但集成电路大量依赖进口[1]。在此背景下,我国采取了国产化替代的一系列举措,并在刻蚀机、注入机等领域取得了大量成果,但是离国产半导体设备成套成线配备的要求相距甚远。即使单台(套)设备研制成功,由于缺乏验证平台(整线),国产半导体设备离真正走向整线应用还有相当长的距离。因此,建立一条集成电路装备验证线(简称“装备验证线”)为国产半导体设备提供器件级验证评估是一项具有战略意义的重要任务[2]。

在国产装备验证线实施过程中,遇到了质量管控、可靠性设计与评估、执行标准、计量手段等一系列问题,亟需开展基础领域的系统性研究。在标准化技术基础专业领域,目前集成电路装备标准主要参照国外已有标准,因其缺乏体系规划、面向生产而非装备验证、企业标准实际代替行业标准等因素,不能满足我国自主建设装备验证线的标准化需求。而现有国内标准体系尚不涉及装备的整线验证,因此,需要在现有标准体系的框架下,补充装备验证相关标准,建立满足装备验证线要求的标准体系,填补国产集成电路装备验证的标准空白。

1 国内外标准对国产装备的单机工艺验证支撑水平分析

1.1 国外研究现状

半导体设备处于半导体产业链的上游,是一个拥有极高技术门槛的行业,当前,来自美国、荷兰和日本等少数巨头企业高度垄断了整个行业,在资金、技术、研发能力以及产品市场占有率等方面遥遥领先其他设备厂商,表1中列出了2017年全球位列前10的IC设备厂商营收总额排名[3]。

国际上集成电路装备领域较多使用的标准为SEMI(Semiconductor Equipment and Materials Inernational,国际半导体设备和材料协会的简称)标准[4],主要是針对半导体、平板显示器、微机电系统、光伏和高亮度LED行业的自愿技术协议。SEMI标准以各专业系统为分支选择标准化对象,详细分析了通用标准与专用标准的关系。

目前,SEMI标准共957项,涵盖了许多与电子制造相关的标准化对象:3D-IC、设备自动化(硬件和软件)、平板显示器、设备、气体、高亮度LED、MEMS/NEMS、材料、微细光刻、封装、光伏、工艺化学品、硅材料和过程控制以及可追溯性,此外,还制定了有关安全问题的准则。其中,加工方法标准22项、接口协议标准3项、材料规格标准125项、平板显示标准72项、过程管理标准180项、安装调试标准111项、封装规范标准93项、LED材料标准13项、晶圆要求标准150项、光罩材料标准45项、光伏工艺标准94项、设备安全标准27项、追溯机制标准22项。SEMI标准体系如图1所示。

SEMI标准体系内容主要侧重于半导体器件生产、研制所直接需要的设备、气体、试剂、材料、材料的条码标识、版图设计、封装材科、结构等方面的规定。其体系特征为:

首先,在半导体材料标准中,对硅片和圆片的尺寸规格、结晶学取向特征及表面缺陷值给出了标准化的技术指标规定,这些规定一般以满足最基本的要求为准,规定的标准参数并不很严格。但为确保硅片的质量,SEMI还专门制定了“定货单项目中硅片技术规格的格式”标准,标准中包括了硅片的各种特征参数,但具体参数指标由供需双方协商,并要求供需双方对定货单的全部内容和要求都要了解清楚。这一点,反映了标准化工作的特征,即标准是一个静态与动态协同发展的产物,应遵循共性的统一,但又不可忽略应用过程中的特殊需求。

其次,SEMI标准体系中以半导体制备材料为对象的规范标准较多,而对半导体器件生产设备的规范标准较少,这主要是因为国外装备大厂的内部标准已经成为事实标准,而在我国,装备企业相对弱小,这种模式还不能适应产业发展,需要通过国家或者行业标准的形式规范设备的互联方式,提高设备在生产线的适配能力。

最后,SEMI标准涉及的检测标准,很少单独制定,大量是引用美国材料协会(ASTM)的标准以及其他国家(如德国DIN)标准,这使得采用直接转化SEMI标准为我所用的方式会受到不同机构的限制,且3年前SEMI组织已经代表其相关标准机构对我国的标准转化进程提出了侵权警告。

1.2 国内研究现状

根据SEMI统计,目前我国已建成6英寸以上生产线46条。其中,境内主要8英寸晶圆生产线有25条,如表2所示,占总数的54%。境内集成电路生产线是在引进西方技术、成套设备基础上发展起来的。一条8英寸晶圆生产线需投资30~50亿元人民币,其中70%以上是设备投资。

从设备角度看,我国已完成了国产半导体设备体系布局,刻蚀机、注入机、CMP、清洗机等实现销售,但是进入生产线应用仍然十分困难。同时,国外半导体设备龙头企业垄断带来了极大的市场壁垒,客户间竞争合作又带来了极高的认可壁垒,这使得现有生产线很难为国产装备提供长期、可靠的设备验证服务,严重制约了我国国产半导体设备自主发展的进程。我国半导体设备国产化替代工作亟待加速推进。尤其在国产装备不断成熟和国产化替代不断深入的背景下,国产装备验证评估问题更加迫切。

从流片情况来看,境内的商用代工线已进入12英寸28 nm制程量产,中芯国际、上海华虹等企业开始具有一定的行业影响力。我国中高端芯片产品约有65%以上需要在8英寸工艺线上流片。因此,提高8英寸硅外延片产品质量、保障国内半导体产业不受制于人、实现半导体自主化可控迫在眉睫[5]。

从验证评估角度看,尽管我国半导体设备取得了长足进步,但由于设备制造与生产线产品工艺结合不紧密,验证手段缺乏,导致国产装备稳定性、可靠性、工艺适用性差距较大,难以承担国产化替代设备验证评估任务。

在现有标准方面,半导体设备国家标准主要涉及半导体设备的可靠性、可用性和维修性,装配、包装、运输、拆包及安放等方面,电磁兼容性要求和有毒与可燃性气体检测系统评价等设备行业必须进行的验证项。半导体设备电子行业标准覆盖设计文件要求、工艺管理、术语、标识、分类等基础通用标准[6];安全与可靠性标准,锻件、机箱、真空、制冷、焊接热处理等部件/备件标准;以及40余种设备的产品规范标准。集成电路相关国家军用标准现存有效量约为45项。

2 国产集成电路装备验证线架构

国产装备验证线项目主要包括5大设备工艺区,45台(套)关键工艺装备。其中,扩散注入区域配备扩散炉、氧化炉、注入机等设备;湿法区域配备湿法清洗机、湿法腐蚀机等设备;光刻区域配备光刻机、涂胶显影等设备;干法刻蚀区域配备多晶、二氧化硅及金属刻蚀机等设备;薄膜区域配备LPCVD、PECVD、HTCVD、HDP CVD等设备。

3 国产集成电路装备验证线质量提升标准体系架构

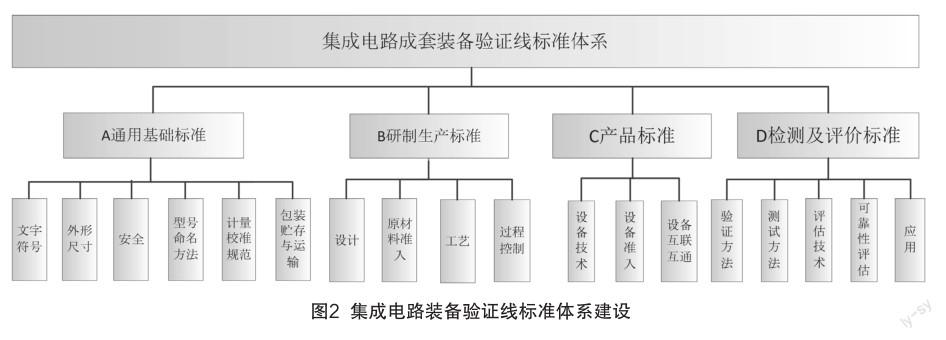

结合国际SEMI标准体系以及国防科技工业半导体制造相关产品应用现状,装备验证线标准体系按照通用基础标准、研制生产标准、产品标准和检测评价标准等四个部分,其中,通用基础标准主要包括文字符号、外形尺寸、安全、型号命名方法、计量校准规范、包装贮存与运输等六部分标准;研制生产标准主要包括设计、材料准入、工艺和过程控制等四部分标准;产品标准主要包括设备技术、设备准入、设备互联互通等三部分标准;检测评价标准主要包括验证方法、测试方法、评估技术、可靠性评估、应用等五部分标准,如图2所示。

具体而言,“A通用基础标准”包括文字符号、外形尺寸、安全、型号命名方法、计量校准规范和包装贮存与运输等六大类,位于集成电路国产化装备验证线标准体系第一层,是B研制生产标准、C产品标准和D检测评价标准的支撑。“B研制生产标准”是装备验证线在全壽命周期维度所组成的制造平面的投影,其中设计对应应用产品、工艺设备和测量仪器的相关技术要素,原材料准入对应装备验证线所需工艺、晶圆以及成品的资源要素,工艺对应装备验证线的资源要素与系统集成,过程控制对应装备验证线的质量管控要素。“C产品标准”面向装备验证线验证对象具体需求,提出工艺设备、测量仪器等验证对象的互联互通及其他相关准入要素。“D检测评价标准”对B研制生产标准、C产品标准进行细化和落地,验证和评价装备验证线的可靠性以及其它性能指标要素。

3.1 通用基础标准研究

集成电路装备的通用基础标准主要用于确定集成电路装备相关概念,解决集成电路装备基础共性关键问题,主要覆盖文字符号、外形尺寸、安全、型号命名方法、计量校准规范、包装贮存与运输等六个部分。

文字符号标准,用于统一集成电路相关概念、文字符号,为其他各部分标准制定提供基础,引用SJ/T 10152-1991《集成电路主要工艺设备术语》、SJ/T 10672-1995《电子工业用工艺装备分类编号》等标准。

外形尺寸标准,用于规定集成电路设备的外形和尺寸相关参数,规范集成电路设备外形。

安全标准,保障设备在运行过程中发生故障时正确执行其安全功能,避免生产事故、信息安全隐患和人因安全隐患。

型号命名方法标准,用于设备的型号制定,为设备型号的命名提供指南,引用GB 3430-82《国产半导体集成电路型号命名方法》。

计量校准规范,用于设备计量和校准方法的规定。

包装贮存与运输标准,引用标准GB/T 29845-2013《半导体制造设备的最终装配、包装、运输、拆包及安放导则》。

3.2 研制生产标准研究

研制生产标准主要是对产品生产过程中各环节制定的技术规格、材料准入、工艺要求和过程控制等标准,主要目的是从设计之初就对装备和工艺的可靠性进行管控,分为四大类:设计、原材料准入、工艺和过程控制。

(1)设计标准

设计标准包含两大类,一类是加工产品的设计标准,依据所要加工产品的性能及可靠性要求提出对集成电路装备和工艺的要求,满足特殊产品加工过程中的定制化需求。另一类是设备设计标准,依据集成电路国产装备体系的整体要求,从装备研制阶段就考虑到集成电路装备的国产化需求和自主可控要求。

(2)原材料准入标准

原材料包括工艺原材料和芯片原材料,原材料的优良管控是集成电路工艺线合格率的重要保障。

重点对特殊气体、化学品、固体材料和晶圆制定相应的准入标准,对材料的规格、特性、标识、浓度等指标进行详细的说明,对材料的检验方法和验收准则进行规定。由于集成电路生产线所涉及工艺原材料和芯片原材料种类众多,需要逐项进行梳理和标准化,对常用的如正硅酸乙酯、三乙基硼烷、四甲基哌啶氮氧化物、磷酸三乙酯、氧气、氦气、氩气、三氟化氮和六氟乙烷等材料优先制定相应的标准。

(3)工艺标准

工艺标准是研制生产标准的主要内容,它囊括了工艺生产过程及各阶段对所使用设备的基本要求。不同工艺阶段对设备的要求有差异,这部分工艺标准体系建设的核心思想是根据不同产品使用的工艺步骤,提出在生产此类产品的特定工艺步骤下所使用的工艺设备和量测设备。所以该部分标准首先是按照生产芯片产品的类别进行分类,对于确定类型的芯片产品,如TMOS晶体管,会对应一套工艺。

(4)过程控制标准

过程控制主要侧重质量管控,为装备能够顺利接入工艺提供保障,通过对装备接口和可靠性的研究,最终形成“集成电路国产化装备验证线应用验证通用要求”和“集成电路国产化装备验证线质量管理要求”2个标准。

3.3 产品标准研究

设备仪器标准方面,主要研究集成电路生产所要使用到的装备的具体要求,涉及互联互通和设备准入等,与“工艺验证标准”不同,本部分标准更加侧重设备自身的功能和性能,是集成电路装备性能的保障性标准。

设备仪器标准主要分为两大部分:工艺设备和检测仪器。

(1)工艺设备:根据使用区域分为扩散注入区设备、光刻区设备、干法刻蚀区设备、薄膜区设备和湿法区设备。以湿法区设备为例,包括:栅氧前湿法清洗机、工艺湿法清洗机、金属前湿法清洗机、金属后湿法清洗机、湿法腐蚀机、双面擦片机(前段)、双面擦片机(后段)、晶背湿法蚀刻机、控片清洗机(前段)、控片清洗机(后段)等设备,每台设备都有对应的互联互通标准和准入标准。

(2)检测仪器:用于在设备调试和工艺分析过程中对参数进行测试,定量的确定新入设备对生产线的影响,从而确定调试方向。具体包括:颗粒检测仪、膜厚仪、硼磷含量检测仪等专用设备。

3.4 检测评价标准研究

集成电路装备检测评价标准用于指导集成电路装备和系统在测试过程中的科学排序和有效管理,促进企业不断提升国产化装备验证能力,包括验证方法、测试方法、评估技术、可靠性评估、应用标准等五部分。

验证方法标准用于集成电路装备和系统的验证,规范装备验证线的需求、应用验证指标体系构建方法、应用验证试验项目设计要求、国产装备验证流程设计方法。

测试方法标准用于设备的实验步骤、方法、过程等内容。

评估技术标准用于评价设备现状、工艺水平、能力成熟度。

可靠性评估标准用于规范装备验证线系统装备可靠性,保障了装备验证线生产能力、质量和水平。

应用标准用于规范集成电路产品的应用,主要分为分立器件产品和集成电路产品,规范装备应用验证成果和Trench MOS管的性能评价。

4 结 论

本文通过全面系统梳理国际、国内半导体制造相关标准,跟踪研究SEMI国际标准,分析我国各级标准化协会发布的半导体制造相关标准,全面分析了国际标准、国家标准、国家军用标准和行业标准在国防科技工业中的适用性。提出了装备验证线标准体系初步框架,按照通用基础标准、研制生产标准、产品标准和检测评价标准等四大部分搭建了技术标准体系框架。该标准体系框架,建立了国产装备验证评估机制,填补了国内尚无8英寸装备验证线标准体系的空白,将为后续急需标准编制提供规范和指导作用,进一步带动国防科技工业电子行业高质量发展。

参考文献

[1]金存忠.集成电路装备制造业现状及问题[J].集成电路应用,2014(9):4-5.

[2]吴蓬勃,梁争争,王国东.国产大规模数字集成电路的航空应用验证探讨[J].电子质量,2015(6):9-12.

[3]张倩.关于我国集成电路装备国产化问题的研究[J].电子测量技术,2019(2):28-32.

[4]包成良.产业发展与半导体设备和材料标准化[J].电子产品世界,2003(9):22-25.

[5]徐平江,邵瑾,付英春.中国集成电路标准现状分析[J].中国标准化,2021(2):53-60.

[6]仇光寅,冯永平,孙健.8英寸硅外延片表面质量提升[J].中国标准化,2021(2):46-50.

作者简介

张冰,硕士,高级工程师,主要从事标准化管理与装备试验鉴定技术标准研究工作。

(责任编辑:张瑞洋)