如何高效处置污泥

摘要:中国环保大会上提出的“三期叠加概念”“生态文明建设的六大原则”“生态文明的五大体系”,以及早期的“两山论”等构成了我国生态价值观,引领着中国经济向高质量、绿色发展的方向前行。这为环保企业创造了前所未有的机遇,同时也对环保企业提出了更高的责任要求,承载着更高的历史使命。目前,随着我国城市化建设的加快和城市人口数量的增多,用水需求量越来越高,导致污水排放量成倍地增长。针对目前我国污泥处理效率低、工艺不完善、污泥处理技术设备落后的现状,对污泥进行无害化高效处理已经成为迫切需要解决的问题。介绍了如何高效处置污泥的实践及经验。

关键词:污泥处理;一体化污泥脱水装置;超压机;驱动电机;发酵罐; 空化机

当前全国乃至全世界,环保形势严峻,污泥处理工作任务艰巨。以前污泥随意外运,简单填埋或堆放,致使许多城市出现污泥围城的现象,给生态环境造成极大危害,也造成了经济上的巨大损失;实现高效的污水和污泥处理已经成为一个迫切需要解决的问题。笔者作为泰安市第一污水处理厂污泥处理的亲自参与调试与安装设计施工人员,以本文简介我们单位是如何高效处置污泥的。

1污泥处理的5个模块

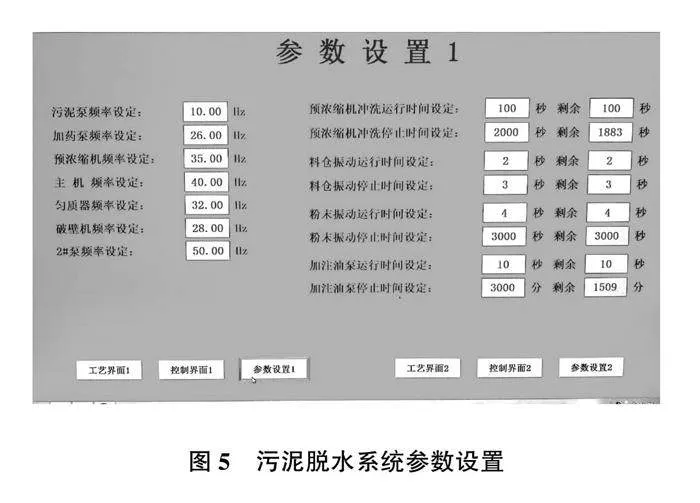

1.1进泥模块

污泥从进泥泵进空化机,由空化机控制进入上位机,这中间要操控好进泥泵的进泥量与空化机的出泥量及上位机内的混合量3者要达到一个平衡状态,否则空化系统内溢流回流管道,上位机内易曝气,混合器易外溢,造成污染周边环境,出泥效果不好等(见图1)。在进空化机前,应加设一个三通阀门装置,防止空化机故障,切换阀门,直接进入脱水机上位机,避免

影响污泥处理。通过一段时间的运行,总是不能好好把握这个平衡,于是就在空化机箱臂内,悬挂了一个用于控制溢流的小浮球,若超越,则溢流,这样便于用眼观看把握,十分便于控制液位。通过近段时间的运行,发现空化机管道内压力很大,影响进泥,通过查找原因,是进泥的垃圾堵塞了空化机,在沉淀池打捞干净后可避免堵塞(见图2、图3)。

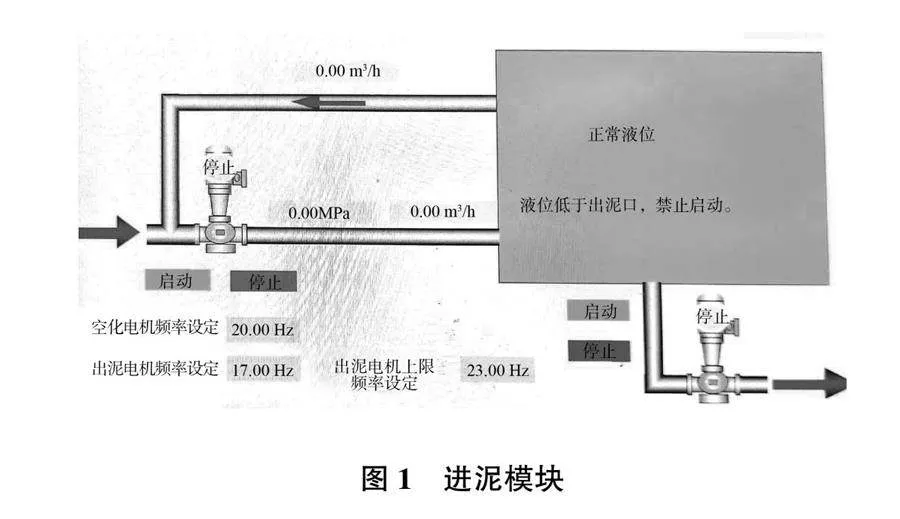

1.2污泥脱水模块

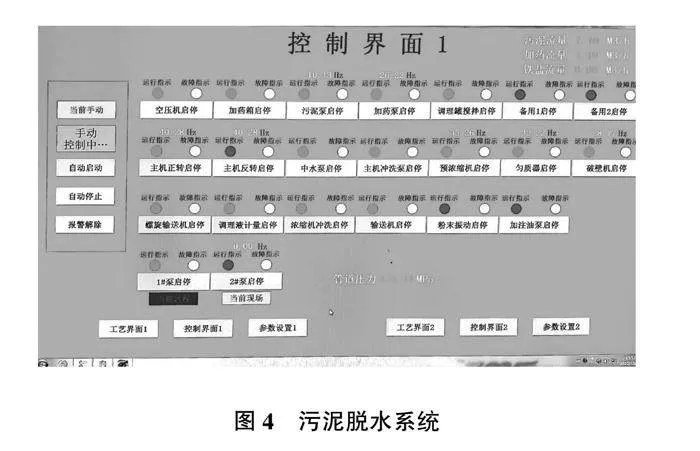

我们单位的污泥脱水是一套全封闭的一体化污泥脱水装置(见图4)。由传统的絮凝剂和污泥混合脱水,改造成再加铁盐制剂3者混合。当然,这中间要时刻关注调制好这3者的参数配比,这对调试人员的技术要求较高,要根据现场出现的各种状况,及时调整各参数配比(见图5),使其脱出的污泥含水率明显低于传统脱水法,由高于80%到低于70%,有时还能达到65%,效果要明显优于传统脱法。这大大降低了污泥出泥处置量,减少了污泥外运处置成本,为单位节约了处置费用,提高直接经济效益。但脱水机整套装置集成化很高,不管出现任何故障,都需要现场技术人员及时排查,及时调整好。

1.3上泥传输模块

从一体化污泥脱水机处理后的原泥,经过链板机输送至超压机车间,同时启动草木灰输送控制系统,按照原泥与草木灰10∶1的比例混合,混合后由超压机进料链板输送至布料斗,待布料斗内存料满1/2后启动超压机系统,进行2次脱水,脱水后的污泥通过出料链板送至污泥发酵车间污泥储存仓内,待污泥储存仓达到一定量后,启动发酵罐传送带、混料机、进料链板、污泥仓螺旋、加药机,向发酵罐进料。检测发酵罐底部发酵料含水率,达到35%时启动发酵罐出料系统向成品车间出料,同时保持发酵罐内料位在1/2处。由链板机传输到后一步程序超压机系统。草木灰的吸附效果及加入时机,是由我们的科研团队经过多次不同地点的添加和比对才选择在此段添加。若过早加入到上位机混合料仓内,通过出泥比对和检测含水率,发现严重影响絮凝剂的絮凝效果;若晚加,从超压机出料后加入,则对污泥含水率的降低效果甚微,这些都是我们经过一次次的检测,比对含水率,才选择在此处添加的。就连草木灰的添加,也是费了一番周折,由于草木灰是由空压机经螺旋机加压打入混合出泥中,草木灰喷出的压力很大,若混合处出现任何纰漏,处理不好,就造成草木灰跑冒飞漏,污染整个脱泥车间,造成2次污染。仅这个衔接处,我们就经过无数次的改造,直到把危害降到最低;还有草木灰大罐的压力大小,都是经过多次试验来确定[1]。

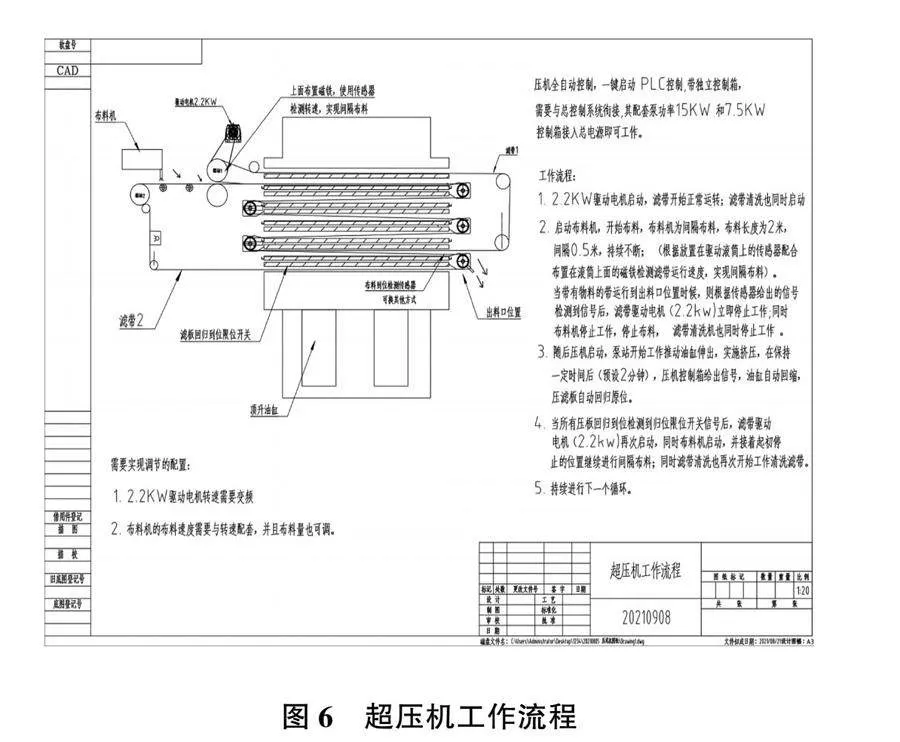

1.4超压机处理过程

此段处理是压滤机全自动控制,一键启动PLC机,全程程序控制。带独立控制箱与总控制系统衔接,其配套泵功率15 kW和7.5 kW,控制箱接入总电源即可工作。其工作流程如下(见图6)。

(1) 2.2 kW驱动电机(转速变频)启动,滤带开始正常运转,滤带清洗同时进行启动。

(2) 启动布料机,开始布料;布料机间隔布料,布料长度为2 m,间隔为0.5 m,根据放置在驱动滚筒上的传感器,调节布置在滚筒上面的磁铁检测滤带运行速度,实现间隔布料。当布满物料的滤带运行到出料口位置的时候,则根据传感器给出的脉冲信号,检测到后,滤带驱动电机(2.2 kW)立即停止工作,同时布料机停止工作,停止布料,滤带清洗机也同时停止工作。

(3) 随后压滤机启动,泵站开始工作,推动油缸伸出,实施挤压,在保持一定时间后(预设2 min),压滤机控制箱给出信号,油缸自动回缩,压滤板自动回归原位。

(4) 当所有压板都回归原位,检测到归位限位开关信号后,滤带驱动电机(2.2 kW)再次启动,同时布料机启动,接着停止的位置继续进行;同时滤带清洗也再次开始工作清洗滤带。

(5) 持续进行下一个循环。直到4层压板都布满泥,大约4 min,PLC机给压板机一脉冲信号,这时启动压板机的升降挤压,直到压力稳定在18×106 Pa后,压板下降,松到底,则由最下一层压板循环出泥到污泥深度处理车间的上泥传输机进入污泥深度处理车间,紧接着同一时间第1层压板的泥到第2层压板,第2层压板到第3层压板,当第2层压板泥进入第3层压板时,布料机又进行到下一个循环,这样周而复始,一直工作下去。

现实中有时因为布料不均匀,纠偏器不灵活,造成压滤机跑偏,曾经卷了多少回滤带;有时因为压力过大,压滤机轴也压断了4根,这都是常事;冲洗水压力出问题,也不少;张紧、气缸、电磁阀等有时也出现问题,还有压滤机出泥不干净,里面的铁盐对压滤机的腐蚀,影响滤带的透水性,甚至电线被带进滚筒扯断,造成停机。这些都需要象外科医生一样,一点一点解决,排除隐患故障。只有经过这一道道破解过程,才能实现脱水机出泥含水率从低于70%到压滤后的40%,大大降低了污泥含水率,为减轻了污泥深度处理车间的处理负担。

1.5污泥深度处理过程

经过2次脱水后的污泥通过出料链板机送至污泥发酵车间污泥储存仓内,待污泥储存仓内达到一定量后,启动发酵罐传送进料。检测发酵罐底部发酵料含水率,达到35%时启动发酵罐出料系统向成品间出料,同时保持发酵罐内料位在1/2处。

1.5.1预处理工段

从超压出来的混合料经1∶1进行回掺,混合料含水率约在50%左右。将混合料.塑料填料按体积比6∶1混合,翻抛均匀后按混合料、菌种质量10 000∶1添加菌种;再次翻抛均匀,开启锅炉、准备进料。

1.5.2一次发酵工段

为快速达到70 ℃以上杀死杂草种子、有害菌、虫

卵,并且为后续工段提供一定的热源以减少成本;在进料完成后,适当减少通风、搅拌、除臭时间,保证发酵效果,加快物料内部热量积累。实时观测发酵温度,待物料内部达到70 ℃、外壁温度65 ℃后维持2 h,一次发酵工段终止。

1.5.3快速除水工段

为快速去除水分,通风、搅拌、除臭改为满功率运行,实时观测记录余热回收装置进出空气温度、风压、发酵罐内外温度、发酵罐上中下3层物料含水率,不断总结规律以调整工艺。当底层物料含水率达到38%左右时,立即停止通风、除臭,准备出料。出料同时立即拌好下一批料,以保持设备连续运行,缩短无效运行时间。

1.5.4筛分及陈化工段

利用筛分机将填料筛出并运输至拌料区,细料运输至陈化区进行2次发酵,待温度稳定在40 ℃左右、颜色褐色、无明显臭味、颗粒松散即表示腐熟完全,可作为回掺料或成品使用。

经过深处理后的成品,就变成了化肥,变废为宝,专供园林绿化苗木的肥料使用;产出污泥在上超压机前,有一部分污泥供发电厂发电,有的作为建筑材料,建造成制砖,专供城市道路人行道作为渗透砖;还有一部分提供给全市作为污水处理的专用菌种,专供给各大医院及生产企业的污水处理;还有一部分用于蚯蚓养殖,蚯蚓用于饲养家禽等,一个无菌化无害化处理及利用[2]。

2结语

作为一个积极投身绿色中国,美好中国的建设者,积极参与解决国家建设中遇到的世界性难题,积极参与城市污水与污泥、工业废水、城乡污染水体治理,积极参与自然生态修复、固废综合处理、垃圾焚烧发电等环境工程的PPP、EPC,积极做好污水和污泥处理系统及污泥资源化利用的实践者,与同行们一起携手共创绿色美好家园。

参考文献:

[1]陈鸣.城市污水处理厂污泥最终处置方式的探究[J].中国给排水,2000,16(8):2324.

[2]张清敏,陈卫平,胡国臣,等.污泥有效利用研究进展[J].农业环境保护,2000,19(1):5861.