利用计算流体力学技术分析啤酒发酵罐构型对温度和流动的影响

刘瑞赛,安家彦,董文勇,王越*

1(大连工业大学 生物工程学院,辽宁 大连,116034) 2(大连市第21中学,辽宁 大连,116000)

利用计算流体力学技术分析啤酒发酵罐构型对温度和流动的影响

刘瑞赛1,安家彦1,董文勇2,王越1*

1(大连工业大学 生物工程学院,辽宁 大连,116034) 2(大连市第21中学,辽宁 大连,116000)

为了考查啤酒发酵罐的几何构型对发酵液温度和流动状态的影响,利用计算流体力学(computational fluid dynamics,CFD)模拟技术对啤酒发酵罐进行了后发酵降温过程的数值模拟,研究了在不同几何构型的发酵罐中发酵液的温度分布和速度分布情况。结果表明,啤酒发酵罐高径比在3∶1~4∶1,有效容积在500 m3左右时降温效果较好,并且除了高径比为2∶1的350 m3发酵罐内发酵液呈现一个整体的大环流外,其他罐内发酵液均以局部小环流状态存在。

圆柱锥底发酵罐;几何构型;计算流体力学;啤酒发酵;降温

在啤酒生产中,在主发酵结束后需要降温来保证发酵进程趋于终止,并且使啤酒香气和风味形成,这一过程所需要的容器一直是改善生产中的重点。1930年NATHAN[1]提出了圆柱锥底发酵罐的雏形,随着实际生产和前人不断的探索研究,从啤酒酵母、发酵工艺等方面对其进行完善,使其拥有占地面积少、设备利用率高、易于降温和清洗的优点[2-4],并且实践证明圆柱锥底发酵罐可以使这个过程达到理想状态且易于控制。

在啤酒发酵中,由于实际情况的限制人们往往重视发酵工艺的研究,并且对于发酵罐的研究多集中在冷却系统的优化[5-6]、温度监测系统的改善[7]等方面,然而对于发酵罐的罐形、容积的选择,基本是依据多年经验而来的,缺乏理论依据。由于发酵罐具有一定的高度,发酵液的自然对流比较强烈,而发酵液在罐体中的对流强度受罐形、容积和冷却装置的影响[8],当发酵罐高度过高时,强烈的对流对酵母的活性和正常代谢有影响,也不利于发酵后期的降温阶段时酵母的沉降,并且发酵罐的几何构型也是传热的影响因素之一[9-10]。然而由于发酵罐是个封闭的设备,如果完全监测罐内所有的变化是非常困难的,并且建立实际的发酵罐进行研究,费时费力,不容易实现。从1968年DELENTE等人利用有机玻璃在发酵罐建造剖面,到1978年KNUDSEN建造的小规模的透明钢化玻璃模型[11],研究罐内流体的方法趋于模型化。计算流体力学(computational fluid dynamics, CFD)技术基于连续性方程(即质量守恒方程)和Navier-Stokes方程(即动量守恒方程),建立模型来描述流体的流动、传热、传质、化学反应等问题,并通过计算机模拟和图像显示,对相关问题进行分析。CFD技术能够分析一些在实验室条件下难以实现的研究[12],2000年BRAD等人[11]利用基于有限元分析和完全非结构化网格的CFD求解器FIDAP来研究啤酒流体流动问题,在研究中理论结果与实际生产数据一致,并提到降温阶段酵母进入休眠状态,对发酵液流动状态没有影响。在YUAN[13]的研究中利用CFD技术研究啤酒发酵低温冷却过程,认为CFD技术能够准确模拟啤酒的低温发酵过程,并对罐内发酵液的温度、速度分布进行描述。MEIRONKE[14]利用超声多普勒技术研究了啤酒主发酵过程中的发酵液流动与温度场的关系,认为发酵液的流动稳定性受发酵罐高径比的影响,高径比大,会导致多个不稳定的小涡流。

如今生产中圆柱锥底啤酒发酵罐一般是根据经验来选择,高径比在(2.5~4)∶1[15]左右,高度在10~20 m[16]的范围,根据啤酒厂生产能力,发酵罐的有效容积有大有小,一般在200~700 m3[17]。虽然利用CFD模拟方法来研究啤酒发酵已有文献报道,但多是对某一个特定发酵罐进行研究,为了考查发酵罐的几何构型对发酵液状态的影响,本研究对锥形啤酒发酵罐进行冷却降温过程的CFD模拟,通过研究不同几何构型的发酵罐对发酵液温度分布和流动状态的影响,并为啤酒生产中发酵罐的选择和啤酒发酵降温过程温度控制提供参考。

1 试验方法及模型

1.1实验装置

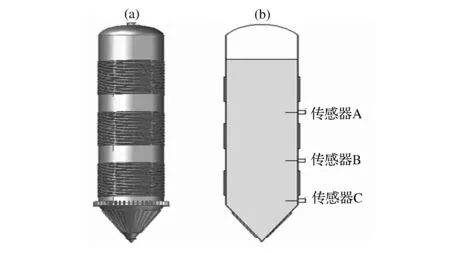

研究采用的锥形啤酒发酵罐在罐体和罐锥底部分均设有冷却换热面,其面积为0.45 m2/m3发酵液,罐体换热面平均分为三段,锥底换热面为一段。发酵罐装置见图1(a)。在高径比为4,有效容积为350 m3的发酵罐的罐体上、中、下换热面下方分别安装铂电阻温度传感器(上、中、下传感器分别称作A、B、C),传感器端点距离罐内壁300 mm,在啤酒发酵过程中监测温度变化,见图1(b)。

图1 锥形啤酒发酵罐装置图及测温点示意图Fig.1 A stereogram of a cylindroconical fermenter and three temperature measuring points

1.2数学模型

锥形啤酒发酵罐是旋转中心对称结构,因此采用二维系统。选取有效容积(V)为350 m3的发酵罐,高径比(H∶D)分别取2∶1、3∶1、4∶1、5∶1、6∶1、7∶1进行模拟计算。利用CFD前处理软件GAMBIT 2.3.16建立发酵罐模型,以发酵罐锥底为原点,垂直向上方向为x轴,发酵罐径向为y轴建立坐标系,并且对发酵罐模型划分网格,整体选用非结构化网格,对冷却换热面处进行局部加密。不同几何尺寸发酵罐模型的计算域最优网格数量在23 000~60 000个。利用FLUENT 12.0作为求解器,对冷却降温过程中的发酵液建立数学模型的控制方程[18]。

1.2.1连续方程

(1)

式中,μx、μy,发酵液的流速在x轴和y轴方向上的速度分量,m/s;ρ,发酵液的密度,kg/m3。

1.2.2运动方程

x轴方向和y轴方向的动量守恒方程分别为:

(2)

(3)

式中,p,静压强,Pa;μ,动力黏度,Pa·s;Fx、Fy,x和y方向上所受的力之和,N。

1.2.3能量方程

(4)

式中,T,发酵液温度,℃;k,发酵液导热系数,W/(m·K);U,热力学能,J;φ,耗散函数。

1.3参数设置

计算时采用RNG k-ε模型,模拟介质为啤酒发酵液,发酵液物性参数见表1。发酵罐内起始温度设为285.15 K,换热面的壁外温度设为269.15 K;换热面处热通量设置为-1 500 W/m2;罐内绝对压力设置为0.15 MPa;降温过程为24 h。

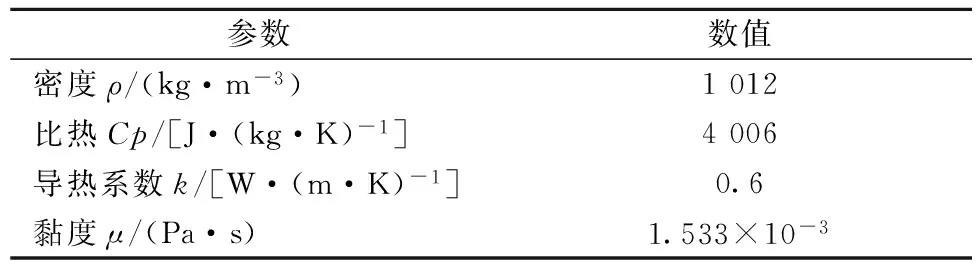

表1 发酵液的物性参数

2 结果与讨论

2.1模拟与实测温度的比较

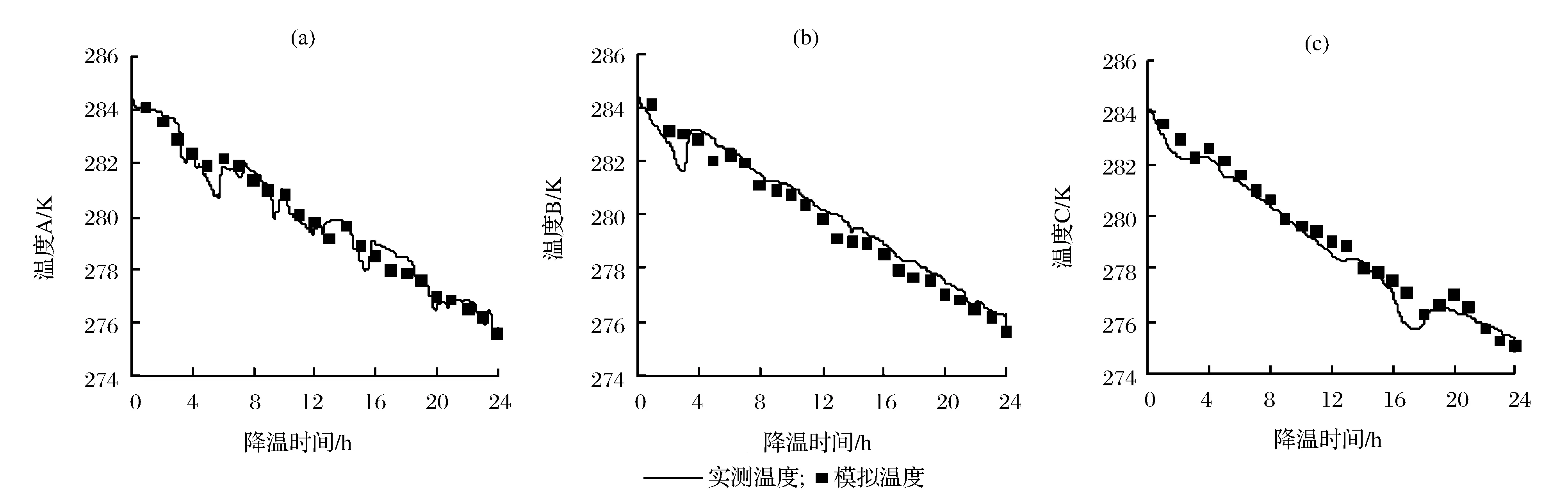

对H∶D=4∶1的发酵罐中实测温度(3个监测点A、B、C)和模拟计算得到的相应位置的温度分别进行比较,如图2。结果表明,实测温度曲线和模拟结果一致性很好,说明本文采用的模拟方法是可行的。由图2中可看出,监测点C位置的温度普遍比A和B低,说明在罐体底部位置降温快。

2.2不同高径比发酵罐的数值模拟

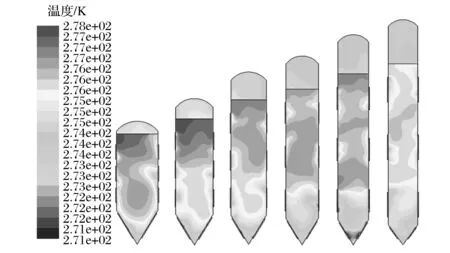

将不同高径比的发酵罐按方法1.3进行数值模拟,得到降温结束后的温度云图和速度矢量图如图3和图4所示。

由图3可知,不同高径比的发酵罐的降温结果均出现上部分温度高,下部分温度低的情况,并且在锥底和冷却换热面处温度在0 ℃左右,甚至H∶D=6∶1的发酵罐在锥底出现-2 ℃的情况,虽然发酵后期发酵液的实际冰点在-2 ℃左右,但是一般在-8 ℃以下开始结冰,这是因为在低于冰点时发酵液处于一种“过冷”态,不会结冰,但是如果此时受到震荡或强烈撞击,很快就会结冰[19],因此这对于啤酒发酵是不利的;温度分布在轴向的差异较大,而径向差距较小,而且高径比越大这种现象越明显。在YUAN[13]的研究中,对容积为600 m3的发酵罐进行数值模拟,认为在发酵冷却过程中罐内温度上高下低,轴向向分层明显而径向温度梯度很小,这与本研究结果相吻合。

图2 发酵罐内实测温度及模拟温度Fig.2 Comparison of average temperatures from simulated calculations and measurements

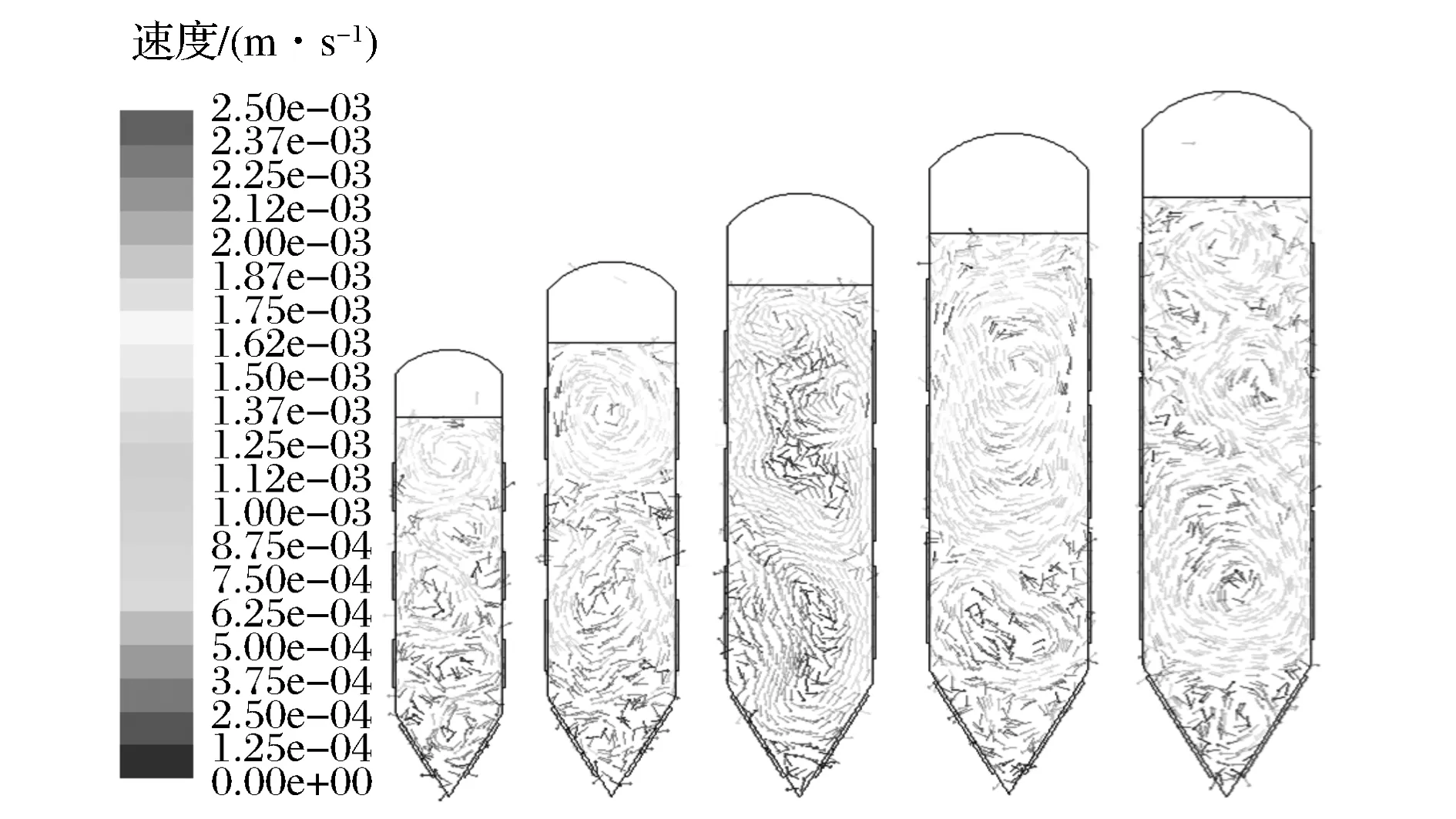

发酵液在降温时由于局部温度、密度等的差异,引起发酵液自然对流,从而影响传热效果。从图4可以看到发酵液在发酵罐中的自然对流状态,除了H∶D=2∶1的发酵罐存在一个整体的循环对流外,其他发酵液均是以局部小涡流的状态存在。循环对流有利于发酵液整体温度分布更加均匀,但是在大环流中心位置温度降低较慢,因此在H∶D=2∶1的发酵罐中心位置存在高温区。高径比越大,罐体越细高,局部小涡流越是紊乱,并且每个涡流范围也越小,因此轴向温度差越明显,这种现象在MEIRONKE[14]的研究中也提到了。和H∶D为3∶1~4∶1相比,H∶D为5∶1~7∶1的发酵罐由于高径比大,导致涡流范围小,轴向温度出现局部下高上低的断层现象,使得轴向温度差异更加明显,并且发酵液流速较快,然而发酵液流速太快可能会对酵母细胞的沉降造成影响,使发酵液不易澄清和过滤,造成后续工艺的负担。

图3 不同高径比发酵罐的温度云图Fig.3 The temperature distributions in fermenters with different height to diameter ratios(注:发酵罐依次按H∶D=2∶1,3∶1,4∶1,5∶1,6∶1,7∶1排列)

图4 不同高径比发酵罐的速度矢量图Fig.4 The velocity distributions in fermenters with different height to diameter ratios(注:发酵罐依次按H∶D=2∶1,3∶1,4∶1,5∶1,6∶1,7∶1排列)

此外,图中不同发酵罐罐体冷却面是均匀分布的,每个发酵罐锥底部分温度最低(如图3),而且锥底附近对流相对较弱,说明锥底部分冷却效果更好。为了使发酵罐内温度分布更加均匀,可以考虑将锥底部分的换热面面积减小。由于H∶D为3∶1~4∶1的发酵罐中罐体上部温度高,可通过将上部冷却面冷却剂流量增大来增加热通量或设计冷却面不均匀分布,而H∶D为5∶1~7∶1的发酵罐中存在温度断层现象,可考虑适当增加换热面覆盖面积。

2.3不同容积发酵罐的数值模拟

不同高径比发酵罐的数值模拟结果表明,发酵罐的高径比在3∶1~4∶1时,降温过程中发酵液温度更加均匀,因此选定H∶D=3.5∶1对有效容积为200、350、500、650、800 m3的发酵罐进行数值模拟,考查不同容积发酵罐对发酵液温度和速度分布的影响,结果见图5~图7。

2.3.1不同容积发酵罐温度分布的分析

将不同容积发酵罐按方法1.3进行数值模拟得到的降温24 h的温度云图,见图5。

不同体积发酵罐内在上部和下部分别存在一个高温区,在接近冷却换热面的区域,温度普遍偏低,易出现局部过冷。其中200 m3发酵罐的锥底和冷却换热面处温度在0 ℃左右的区域较大,而在350、650和800 m3发酵罐内的局部高温区域比较大。

图5 不同容积发酵罐的温度云图Fig.5 The temperature distributions in fermenters with different effective volumes(注:从左到右发酵罐V依次为200、350、500、650、800 m3)

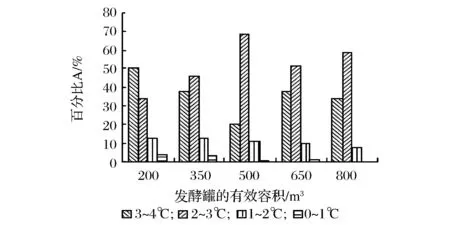

为了考查不同容积发酵罐内发酵液温度分布的均匀程度,以发酵罐容积为横坐标,降温24 h时0~1 ℃、1~2 ℃、2~3 ℃、3~4 ℃四个温度段的发酵液占总发酵液的百分比(A)为纵坐标作图,见图6。

图6 发酵结束时不同温度的分布情况Fig.6 The temperature distributions when subcooling process was over

在图6中,除了200 m3发酵罐中3~4 ℃发酵液比例最大外,其他发酵罐内2~3 ℃发酵液的比例最大,说明在相同条件下,200 m3发酵罐降温慢。在200 m3发酵罐中3~4 ℃和2~3 ℃发酵液的比例分别为50.11%和34.05%,相差不大,说明200 m3发酵罐温度分布不够均匀。500 m3发酵罐中3~4 ℃和2~3 ℃发酵液的比例分别是19.98%和68.60%,相差最大,说明500 m3发酵罐温度分布相对比较均匀。350和650 m3发酵罐中3~4 ℃和2~3 ℃发酵液的比例相差都不大,说明温度分布都不够均匀,而800 m3发酵罐中3~4 ℃和2~3 ℃发酵液的比例分别是33.50%和58.39%,相差较大,说明罐内整体温度较均匀。因此,对温度的均匀程度而言,在200~500 m3范围内,呈现一个从不均匀到均匀的趋势,当容积大于500 m3时,发酵液温度逐渐变得不均匀。在图5中可看到在800 m3发酵罐罐体下部有较大的高温区,径向温度差别明显,出现罐壁附近温度过冷而罐中心温度较高的情况,这对于降温过程是不利的。

2.3.2不同容积发酵罐速度分布的分析

不同容积发酵罐降温结束后的速度矢量图见图7。

图7 不同容积发酵罐的速度矢量图Fig.7 The velocity distributions in fermenters with different effective volumes(注:从左到右发酵罐V依次为200、350、500、650、800 m3)

结果表明,在200和350 m3发酵罐中,除了上部分一个明显的小环流外,发酵液流动状态比较紊乱,而在500和650 m3发酵罐中,特别是500 m3发酵罐,有形成罐内整体对流的趋势,这更有利发酵液温度分布均匀。在800 m3发酵罐中,发液形成局部相对紊乱的对流。不同容积发酵罐上部分的发酵液自然对流局部剧烈,下部分发酵液对流较弱,并且随着容积增大,上部分对流剧烈区域逐渐增大,而800 m3发酵罐发酵液对流的整体速度相对均一。结合图5温度分布可看出,发酵罐内的局部高温区基本是在局部小环流的中心位置,并且发酵液对流速度越快,小环流中心温度越高,这在200、350、650和800 m3发酵罐中尤为明显。

上述研究中发酵罐的冷却换热面面积是按照0.45 m2/m3发酵液计算的,但是随着容积增大,冷却换热面在发酵罐的覆盖面积越来越大,800 m3发酵罐的冷却换热面几乎完全覆盖柱体部分,如果容积大于800 m3,冷却换热面积满足不了换热量。然而若减少换热面积,且达到理想的降温效果,则需要增大冷却换热面的热通量,方法有两种:一是冷却剂的流量增大,二是冷却剂温度降低。

传统发酵罐容积一般在200~700 m3,在进行发酵时一般设3个测温点监测温度变化,通过冷却剂的温度和流量来控制罐内温度,然而从实验中可看到发酵罐内的发酵液温度分布和对流状态是复杂而不均匀的,因此实际生产中仅监测几个点的温度对于了解罐内温度分布情况是片面的。200和350 m3发酵罐罐体上部温度较高,因此可以增大上段换热面的热通量,从而使温度分布更加均匀,而650 m3发酵罐在中上部存在一个较大的高温区,可通过调节中上部换热面的热通量来达到理想效果,这对实际生产中啤酒发酵罐温度的控制可提供参考。

3 结论

不同几何构型的锥形啤酒发酵罐对发酵后期降温过程的影响明显不同,通过对不同高径比,不同容积的发酵罐进行CFD模拟,得到以下结论:

锥形啤酒发酵罐中,轴向温度相差较大,而径向温度比较均匀;发酵罐的几何构型对发酵液的温度分布和流动状态有明显的影响,除了高径比为2∶1的350 m3发酵罐内发酵液呈现一个整体的大环流外,其他罐内发酵液均以局部小环流状态,这与传统认识中发酵液的存在状态明显不同。为了使降温结果中发酵液温度更加均匀,发酵罐的高径比在3∶1~4∶1比较合适。容积为200~800 m3发酵罐降温24 h,500 m3发酵罐有形成罐内整体对流的趋势,有利于温度分布均匀。

通过对不同高径比、不同容积发酵罐内发酵液温度和流动状态的描述,说明实际生产中的啤酒发酵温度控制仅依靠有限个测温点的温度来控制是远远不够的,需要根据不同发酵罐内发酵液的不同温度分布、速度分布来制定控温策略,从而保证啤酒质量。并且本研究可为啤酒工业生产中发酵罐的选择提供一定的理论依据,但是关于锥形啤酒发酵罐的冷却换热面的面积及分布仍需进一步的研究。

[1]NATHAN L.Improvements in the fermentation and maturation of beers[J].Journal of the Institute of Brewing,1930,36(6):544-550.

[2]UNTERSTEINK.Cylindroconical fermenters[J].Brauwelt international (Germany),1994,4:316-321.

[3]POWELL C D,QUAIN D E,SMART K A.The impact of sedimentation on cone yeast heterogeneity[J].Journal of the American Society of Brewing Chemists,2004,62(1):8-17.

[4]MAULED R.A century of fermenter design[J].Journal of the Institute of Brewing,1986,92(2):137-145.

[5]唐思明.发酵罐氨制冷系统的技术改造[J].啤酒科技,2015(3):31-37.

[6]黄加英,俞志红.发酵罐冷却梯形夹套与弧形夹套的等效互换[J].啤酒科技,2012(11):17-19.

[7]王慧,申志平,李杨坤.先进控制理论在啤酒发酵温度控制中的应用[J].中国科技博览,2015(7):224-224.

[8]宣云静.啤酒设备结构特点与杀菌技术[J].中国新技术新产品,2014(1):10-10.

[9]CERVANTES J M,SOTO-PORRUA A J.Heat exchanger for fermentation tank:U.S.,10/494,133[P].2002-10-3.

[10]SPEERS R A,STOKES S.Effects of vessel geometry, fermenting volume and yeast repitching on fermenting beer[J].Journal of the Institute of Brewing,2009,115(2):148-150.

[11]BERNAS B,SERVAIS R, BRANDON H.Modeling cylindroconical fermenter cooling using finite element analysis[J].Technical Quarterly-Master Brewers Association of the Americas,2000,37(3):327-340.

[12]吴燕涛,赵谋明,李军.计算流体动力学(CFD)在食品工业中的应用[J].食品与发酵工业,2006,32(9):107-111.

[13]YUAN Yuejin,XU Yaorun,LIU Xiangdong.CFD modeling of subcooling process for beer fermentation liquid[J].Asia-Pacific Journal of Chemical Engineering,2009,4(1):99-106.

[14]MEIRONKE H.Thermofluidynamics of the multiphase flow inside cylindroconical fermenters with different scales[C].MATEC Web of Conferences. EDP Sciences,2014,18:02003.

[15]NIENOW A W,NORDKVIST M,BOULTON C A.Scale-down/scale-up studies leading to improved commercial beer fermentation[J].Biotechnology Journal,2011,6(8):911-925.

[16]CHANDRASHEKHAR H,RAO J V.An Overview of fermenter and the design considerations to enhance its productivity[J].Pharmacologyonline,2010,1: 261-301.

[17]徐彬,敖乐根,郭鹏等.啤酒发酵过程中的温度控制策略[J].内蒙古科技与经济,2014(23):71-73.

[18]王丽萍,刘相东,徐尧润.啤酒发酵液冷却过程的流体动力学模拟[J].中国农业大学学报,2006,11(5): 113-116.

[19]梁宏伟,赵长利,宋晖.冬季冷冻酒沉淀的成因及预防措施[J].啤酒科技,2004(4):45-49.

Analysis of temperature and convection flow in cylindroconical fermenters with different geometries by computational fluid dynamics

LIU Rui-sai1, AN Jia-yan1, DONG Wen-yong2, WANG Yue1*

1(School of Biological Engineering, Dalian Polytechnic University, Dalian 116034, China)2(Dalian No.21 Middle School, Dalian 116000, China)

In order to investigate the influence of geometries of beer fermenters on fermentation broth, Computational fluid dynamics (CFD) technology was used for evaluating temperature distributions and velocity distributions of fermentation broth in fermenters with different geometries during the subcooling process. Results showed that fermenters with height∶diameter ratio of 3∶1-4∶1 and effective volume of about 500 m3had better effect on heat transfer. Except there was a whole cycle of convection in the fermenter with volume of 350 m3andH∶Dratio of 2∶1, the fermentation broth in other fermenters existed in a state of local small vortices.

cylindroconical fermenter;geometries;computational fluid dynamics(CFD);beer fermentation;subcooling process

10.13995/j.cnki.11-1802/ts.201609009

硕士研究生(王越副教授为通讯作者,E-mail:wydqs2004@163.com)。

2016-01-29,改回日期:2016-05-15