列车气动夹钳制动特性仿真及试验研究

周其显, 王 华, 张 海

(1.南京铁道职业技术学院 机车车辆学院, 江苏 南京 210031;2.上海申通地铁集团有限公司 维护保障中心, 上海 201103)

引言

现代列车普遍采用了压缩空气驱动的摩擦制动装置,其结构与汽车盘式制动器相似。列车正常制动时,控制系统向制动缸内充入压缩空气,通过制动夹钳使制动闸片紧压制动盘侧面从而产生制动力。这种制动方式散热性能较好,且具有较好的高速制动性能,广泛用于我国城市轨道车辆和高速列车[1-3]。

不同于传统汽车盘式制动器,轨道车辆气动夹钳结构更为紧凑,并且设计了特殊的力放大机构。制动夹钳的制动力特性、响应时间及灵敏度等参数会直接影响到列车安全制动距离、闸片磨耗水平及乘客舒适性体验等。设计初期有必要进行合理计算及验证,以防止实际线路运行中出现诸多问题。

为提高轨道车辆气动夹钳的适用性,本研究结合虚拟仿真软件、系统设计计算及部件测试等手段,以国内城轨车辆及高速列车广泛运用的RZSS气动夹钳为研究对象,基于MATLAB和ADAMS 联合仿真技术建立其虚拟样机模型,并对模型进行不同工况仿真分析,以验证样机是否满足线路使用要求。同时,结合线路及车辆系统参数,对RZSS气动夹钳进行了制动力计算及校核,最后通过例行试验测试以验证仿真模型的准确性,为部件结构优化设计提供必要参考。

1 列车气动夹钳

图1为轨道车辆RZSS型气动夹钳机构工作原理图。车辆制动时,制动活塞在气压力(或弹簧力)的驱动下,推动力放大机构(通常为连杆机构或凸轮机构、楔块机构等),实现力的放大与传递,从而带动夹钳支臂夹紧制动盘,提供制动摩擦力。

图1 气动夹钳机构原理简图

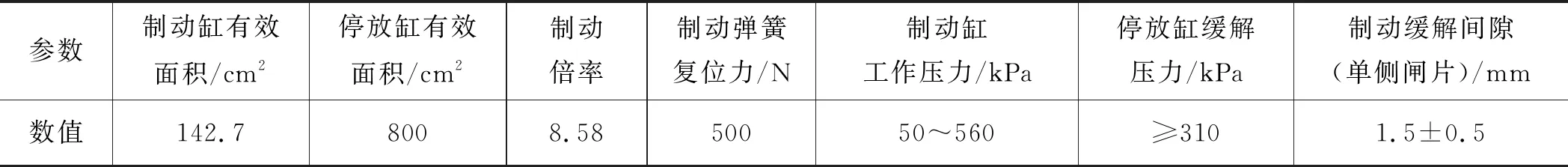

RZSS气动夹钳主要分为普通气动夹钳和带停放功能的气动夹钳两种。以带停放功能的气动夹钳为例,其主要技术参数如表1所示[4-6]。

表1 RZSS气动夹钳主要技术参数

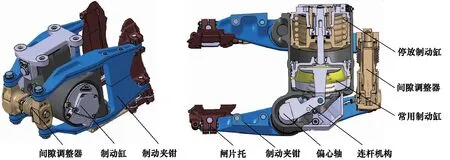

利用CATIA软件建立该装置的三维模型,如图2所示。该型号气动夹钳主要由停放缸、制动缸、连杆、偏心轴、间隙调整机构、手动缓解装置、夹钳及闸片等部件构成。其中,偏心轴为制动力放大关键部件,间隙调整机构主要用于自动补偿调整因闸片磨耗导致的过大制动间隙。

图2 RZSS型带停放功能的气动夹钳三维结构图

当使用常用制动时,制动缸充气,驱动活塞推力来源于常用制动缸气压力;当使用停放制动时,停放缸排气,驱动活塞推力则来源于停放缸储能弹簧预紧力。

2 联合仿真

利用ADAMS建立联合仿真系统的机械模型并添加外部载荷及约束,基于MATLAB/Simulink的控制输出来驱动机械模型,并将ADAMS中机械模型的位移、作用力等输出反馈[7-8],基本过程如下。

2.1 模型导入及前处理

ADAMS建模过程更加关注的是模型的动力学参数和运动约束关系,而与零件的细节特征无关。因此,为减少后续模型处理工作量,将原三维模型适当简化处理(如删除螺钉、轴承等连接件),并对各零部件进行命名,设置区别零部件的外观颜色、重力方向、零件材料属性等参数。

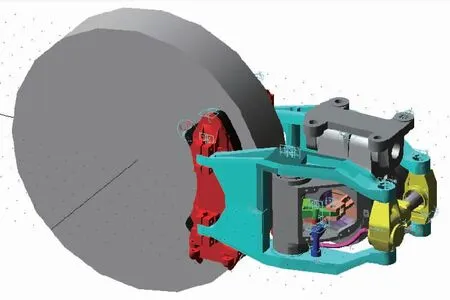

2.2 建立约束关系及载荷施加

在完成模型导入及前处理后,需对模型中各零件的约束关系进行设置,如旋转连接处设置铰链约束,箱体、托架和制动盘设置固定约束,闸调结构设置滑动、丝杆螺母约束,弹簧载荷的施加,外部力载荷的施加等等,完成施加约束和载荷的RZSS制动夹钳分析模型如图3所示。

图3 RZSS气动夹钳虚拟样机模型

2.3 联合仿真模型

考虑到RZSS气动夹钳主要依靠压缩空气驱动,除了复位弹簧力及摩擦阻力外,系统主要研究的是气缸活塞运动与制动夹钳输出力的关系。

与普通气缸类似,RZSS气动夹钳的常用制动缸充气过程和停放制动缸排气过程为一变质量系统的热力过程,考虑到气体流动状态的复杂性,以及充排气时间均较短,气体与外界热交换基本可以忽略,因此将整个过程视为变容积气容绝热过程。通过建立常用制动与停放制动过程的充排气质量流量模型和充排气能量模型[9-14],并进行数值求解,即可获得气动夹钳单元常用制动缸及停放缸腔室放气过程中的压力变化及作用在活塞端面上的气压力大小。

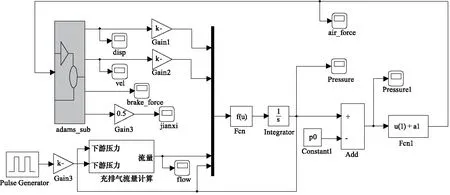

以常用制动过程为例,首先建立常用制动缸腔室气压传动的数值模型,通过MATLAB中的Simulink模块进行求解。通过ADAMS软件分析出制动活塞的位移及速度,结合气体流量参数等作为输入,分析制动缸压力变化特性。控制制动缸进气口压力值,给定方波信号,可以实现充气排气过程循环控制。联合仿真模型如图4所示。

图4 RZSS气动夹钳常用制动联合仿真模型

3 仿真结果分析

上述设置好后,分别施加不同气压力,研究RZSS气动夹钳的工作特性,获得制动缸、停放缸气压变化控制规律,以及与之对应的闸片与制动工装间的接触力(夹紧力)变化规律,并给出气压力对夹紧力的影响。

3.1 常用制动动力学仿真分析

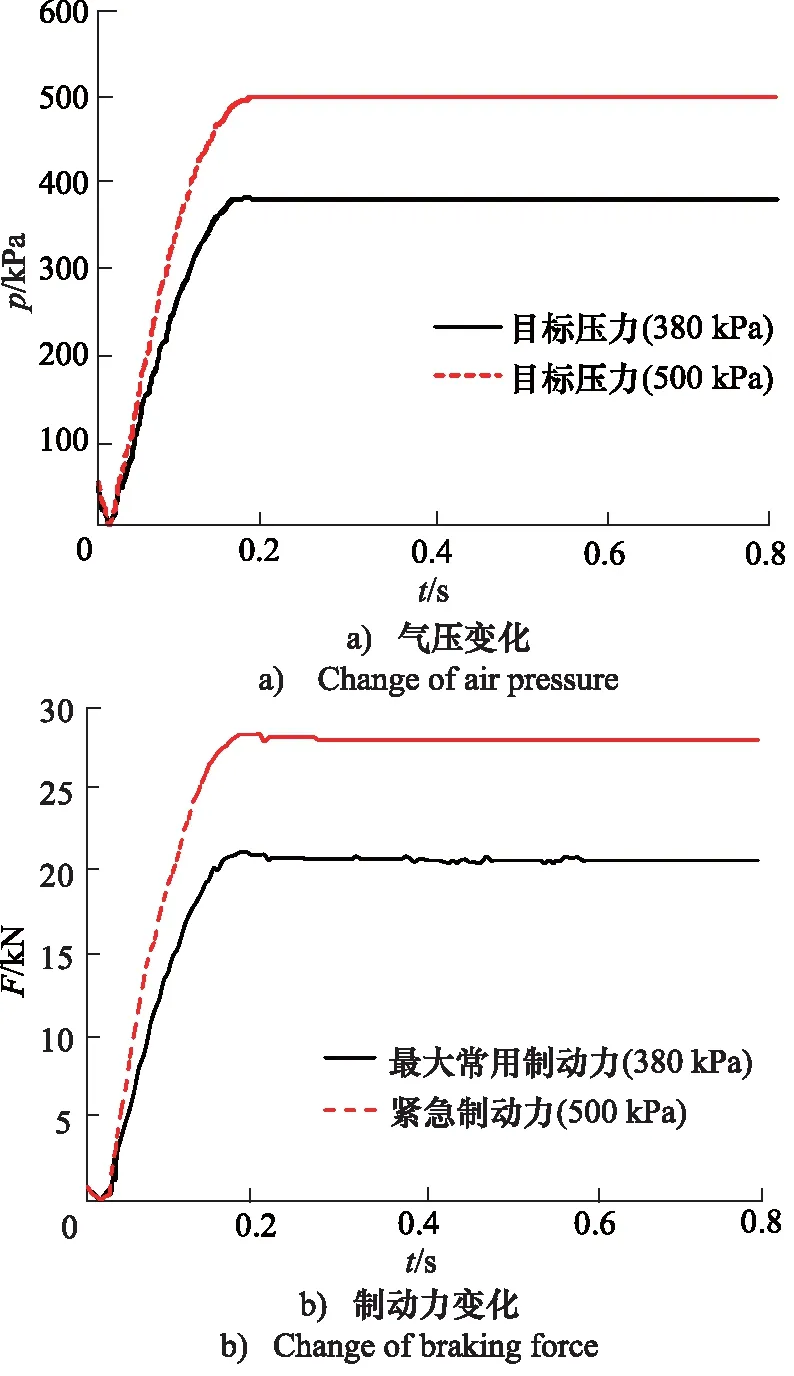

主要研究RZSS气动夹钳在列车最大常用制动(制动缸压力380 kPa)及紧急制动情况下(制动缸压力500 kPa),制动缸充气制动过程以及夹钳制动力的动力学特性,仿真结果如图5所示。

图5 常用制动腔室气压和制动力变化

从图5可以看出:

(1) 列车常用制动作用时,制动缸气压与制动力输出呈正相关变化。最大常用制动时(目标压力380 kPa),单侧制动夹紧力输出为20~22 kN;紧急制动时(目标压力500 kPa),单侧制动夹紧力输出为 26~28 kN。

(2) 向制动缸充入压缩空气时,腔室气压会先上升后下降,然后再上升至最大值(大约在0.2 s时)。当制动缸压力为50 kPa左右时,制动力开始有输出,即RZSS气动夹钳的动作灵敏度约为50 kPa。

(3) 制动缸压力波动的主要原因:刚充气时,制动缸气压较小,作用在制动活塞顶部的气压力尚不能克服制动缸复位弹簧的预紧力,此时制动活塞不动作;当腔室气压超过制动活塞动作临界值时,制动活塞被推出,制动缸腔室容积增加,导致腔室内气压出现短暂的下降。随着输入侧压缩空气迅速补充,制动缸腔室气压迅速上升至最大值。

3.2 停放制动动力学仿真分析

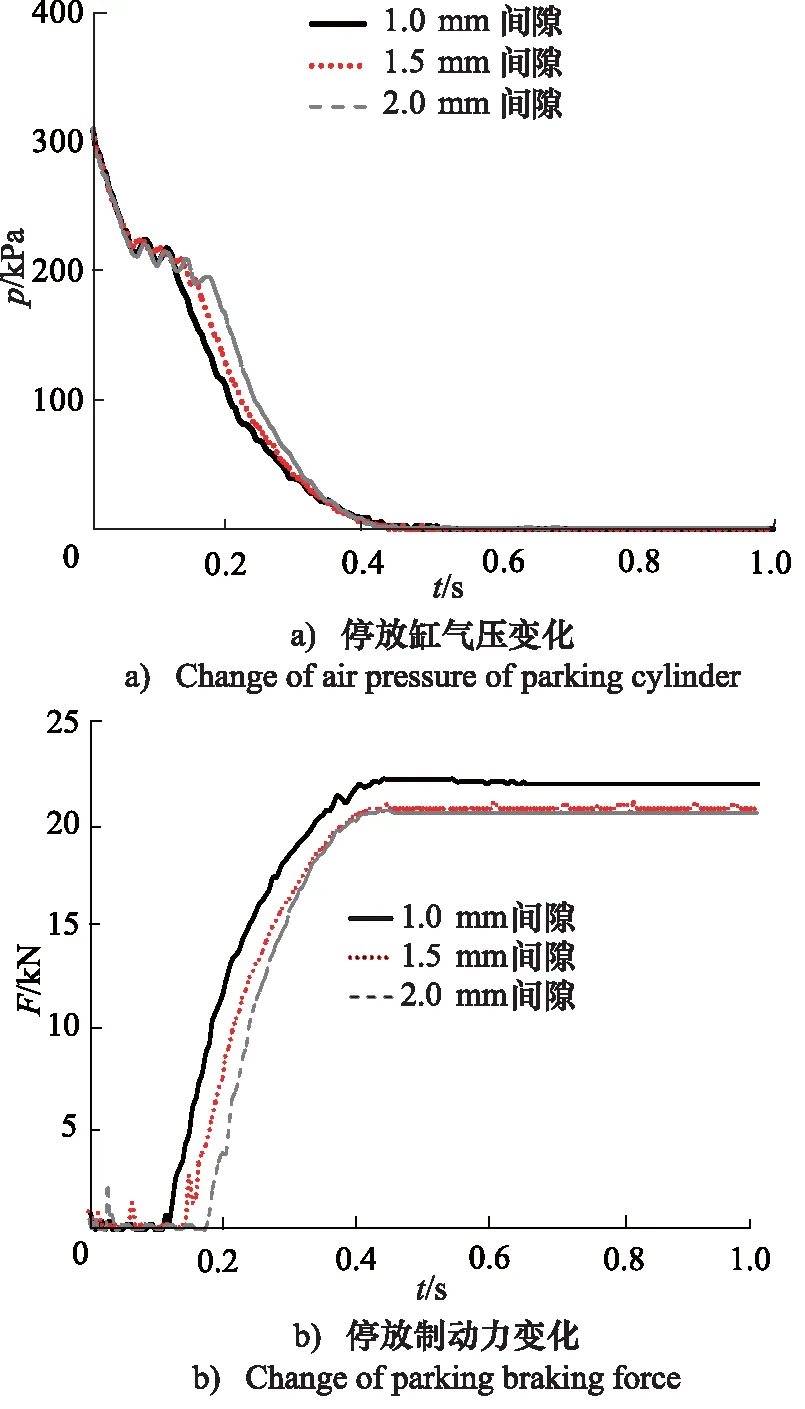

列车停放制动属于排气制动。停放缸气体完全排空时,停放制动力达到最大值。为了得到不同初始间隙(1.5±0.5) mm条件下,停放缸制动力输出的变化关系,对仿真模型中的制动盘厚度进行了修改,通过ADAMS与MATLAB/Simulink联合仿真,得到了在停放缸初始气压310 kPa条件下,初始制动间隙分别在1.0,1.5,2.0 mm 3种工况时的停放制动力变化,仿真结果如图6所示。

图6 停放制动腔室气压和制动力变化

从图6可以看出:

(1) 停放制动时,停放缸气压与制动力输出呈负相关变化。在闸片与工装间隙维持在(1.5±0.5) mm之间时,停放输出力始终大于20 kN。随着初始制动间隙增加,停放缸弹簧压缩量逐渐减小,作用在制动盘上的接触力也随之减小。

(2) 不同制动间隙条件下的制动力上升时间基本相同(约0.4 s)。列车施加停放制动时,停放腔室气压开始泄放,当腔室排气至其作用力与停放弹簧预紧力基本平衡后,停放弹簧力逐步释放,制动器开始动作,停放制动力由0逐渐上升至最大值。在制动活塞动作前,制动力输出有小段波动,这是因为在排气初期,停放缸不断变化的压差导致制动活塞受力极不稳定,随着稳定压差的建立,制动力输出逐渐变得平滑。

(3) 停放制动力输出存在一定迟滞,迟滞时间受制动间隙影响。随着初始制动间隙增加,停放缸弹簧压缩量逐渐减小,作用在制动盘上的接触力也随之减小,停放制动力输出迟滞时间则随之增加。

4 校核计算

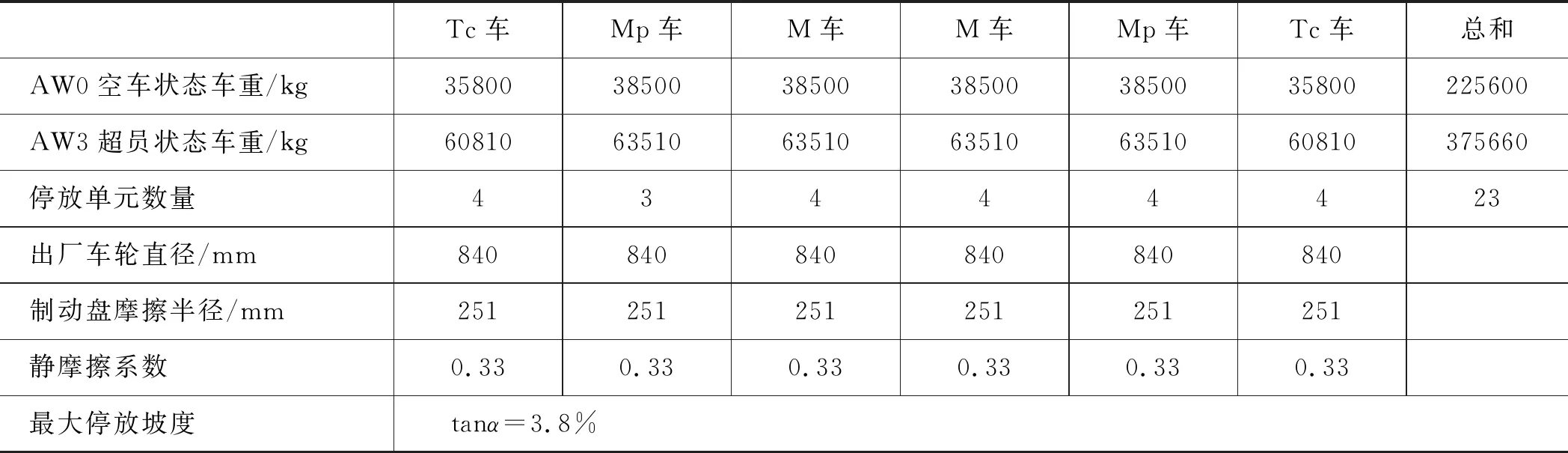

以上海地铁11号线为例,该线路采用了6编组RZSS型气动夹钳的摩擦制动方式,其主要技术参数如表2所示。Tc车为带司机室的头车,Mp车为带受电弓的动车,M车为普通的动车。地铁车辆一般采用1节头车,1节带受电弓的动车和1节普通动车组成半个编组,2个半编组构成整列车单元,前后对称。

表2 上海地铁11号线车辆制动计算相关参数

4.1 常用制动力

列车施加常用制动时,其总的制动输出力可按式(1)计算:

FSB=(10×Aa·pSB-Fka)·i·η

(1)

式中,FSB—— 常用制动输出力

Aa—— 制动活塞的有效作用面积

pSB—— 制动缸腔室气压

Fka—— 制动活塞缓解弹簧复位力

i—— 制动倍率

η—— 机械传动效率

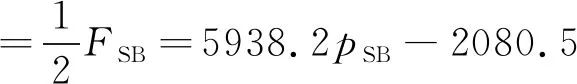

将表1中主要参数代入后简化可得:

FSB=(1427×pSB-500)×8.58×0.97

(2)

由此得到单侧闸片压紧力为:

(3)

式(3)即为常用制动时闸片与制动盘单侧夹紧力的理论计算值。考虑到闸片间隙调整器阻力、传动杆系的弹性变形等因素的影响,理论偏差一般在±7%左右。

代入目标压力值,可得RZSS盘式制动器最大常用制动力为19.2~22.0 kN,紧急制动力为25.7~ 29.5 kN。

4.2 停放制动力

当车辆在一定坡度的坡道上停放时,使车辆保持静止的条件是:

(4)

式中, ∑FPB—— 列车总的停放制动输出力

∑M—— 列车总的重量

S—— 安全系数

n—— 停放单元数量

μ—— 静摩擦系数

r—— 平均制动(摩擦)半径

d—— 车轮直径

Ft—— 单个夹钳总推出力

α—— 最大停放坡道角度

式(4)进一步简化后得:

(5)

车辆超载AW3工况下,车辆总质量最大,可以作为最小停放制动力计算极限重量。式中,∑M=375660 kg;sinα=tanα=3.8%(坡度角度非常小),S为安全系数,也称溜逸系数,通常取1.2以上,则单侧闸片所需最小停放推出力Fmin≥18.5 kN。

事实上,制动器停放缸弹簧在设计定型后是定值,其制动输出后的停放夹紧力也是固定的。从技术手册上可以看出,单台RZSS气动夹钳的停放夹紧力为37.9 kN,单侧闸片最小停放推出力为19.0 kN,满足线路车辆极限工况下安全停放要求。

4.3 制动灵敏度

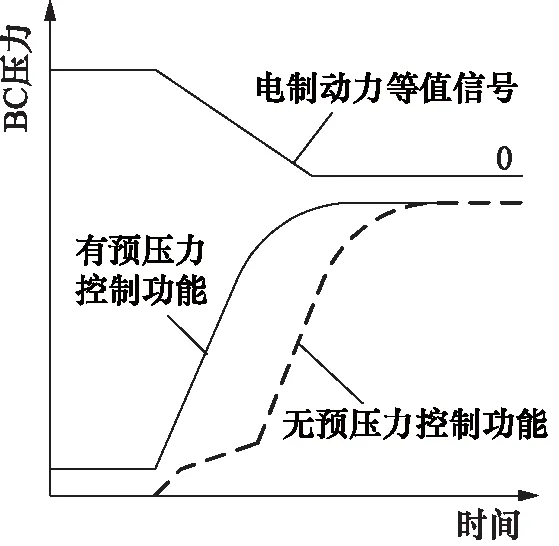

不同于传统汽车制动器,轨道车辆采用的是电空混合制动。正常情况下,优先采用牵引电机的电制动,制动力不足时才补充空气摩擦制动。为消除电制动失效时空气制动作用的机械延迟,轨道车辆制动系统都设计了预压力控制功能,即在有制动指令时, 即使不需要施加空气制动,制动器制动缸也会保留一定的气压,使闸片与制动盘处于“似贴非贴”的状态,这个压力值称之为“出闸压力”,又称制动“灵敏度”,以提高空气制动系统的响应性,减少制动空走距离,如图7所示。

图7 预压力制动控制(压力-时间)特性曲线

出闸压力主要与制动器的机械特性、弹簧复位力值大小以及制动控制精度有关。不同制动系统初充气压有所不同,但基本都设计在100 kPa以内。以RZSS气动夹钳为例,作用在制动活塞上的气动力必须足以克服复位弹簧的预紧力,制动活塞才能动作,即:

FSB=(10×Aa·pSB-Fka)·i·η≥0

(6)

代入RZSS制动器参数值,可得:

5 试验验证

选取带停放制动缸的RZSS盘型单元制动器为试验对象,设计了试验验证工装及试验程序,并进行闸片动作灵敏度、制动缸单侧闸片夹紧力、停放制动单侧闸片夹紧力等测试,以验证联合仿真结果的准确性。

试验工艺界面如图8所示,控制调压阀及电磁阀向常用制动缸及停放制动缸充入设定工作气压值,通过力传感器采集试验闸片托与工装处的推力值获得常用制动及停放制动作用输出力大小,同时记录闸片托位移量及制动缸内压力上升时间。

图8 RZSS气动夹钳试验工艺界面

5.1 灵敏度试验

将停放缸压力加压至310 kPa,使停放弹簧完全缓解,然后将制动缸腔室由0 kPa阶段式缓慢充气至60 kPa,每次增加10 kPa,然后稳压30 s,直至闸片托完全伸出,观察并记录整个过程中推出杆动作情况,并记录闸片位移量L,试验结果如图9所示。

图9 制动灵敏度测试

试验结果表明,当输入气压力在40 kPa左右,闸片开始有微弱位移;至50 kPa时,闸片开始向制动盘靠近,已满足车辆正常制动要求。

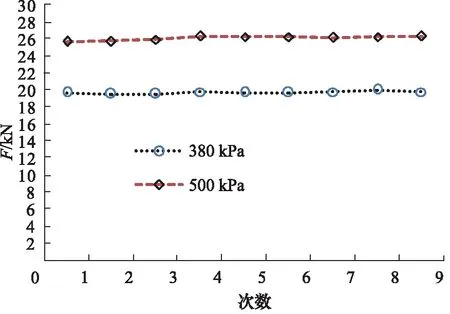

5.2 制动缸单侧闸片夹紧力检测试验

向停放缸充气310 kPa,并反复多次对制动缸充气和排气,直到闸片托与工装间的总隙值稳定在标准范围内。然后向制动缸分别充入380 kPa和500 kPa的压缩气体,记录对应的夹紧力F的数值,试验结果如图10所示。

图10 制动夹紧力测试(单侧)

试验结果表明,当制动缸输入气压380 kPa时,制动输出力(闸片单侧夹紧力)维持在20 kN左右;当制动缸输入气压500 kPa时,制动输出力(闸片单侧夹紧力)维持在26 kN左右。

5.3 停放制动单侧闸片夹紧力检测试验

排空制动缸压缩空气,然后将停放缸腔室充气至310 kPa并稳定1 min后排空。反复对停放缸充气和排气,直到闸片托与工装间的总隙值稳定在标准间隙范围内,即(1.5±0.5)mm。停放缸再次充气、排气后,开始记录闸片与工装间的夹紧力数值,重复3次试验,测量结果分别为20.1,20.2,20.2 kN。

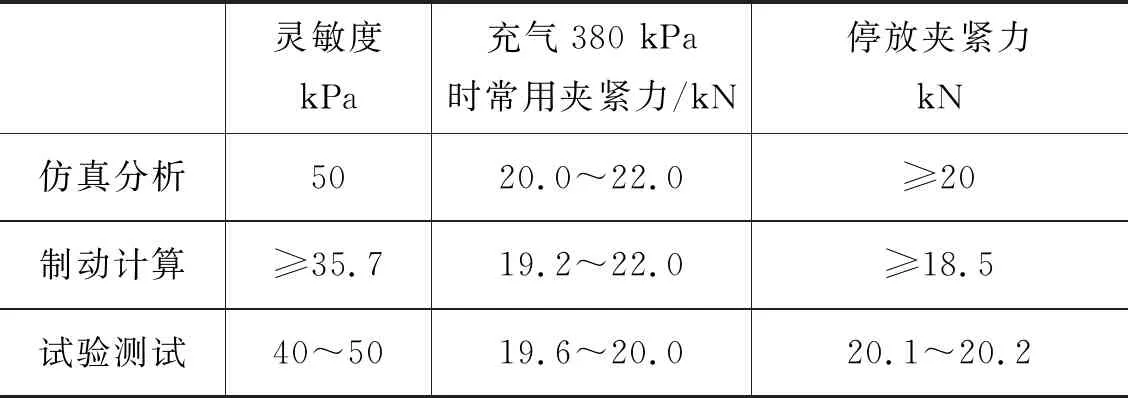

5.4 结果对比分析

将试验结果与制动计算和计算机仿真数据进行对比分析,如表3所示。

表3 RZSS气动夹钳仿真计算及试验对比

可以看出,考虑测试样机的随机性及机械传动影响,测试结果与标准理论计算值及仿真数值存在微小偏差,但均在正常偏差范围内,验证了联合仿真模型及数值计算的正确性。

6 结论

(1) 轨道车辆在系统设计初期,除了根据线路条件进行系统的设计计算之外,利用虚拟样机技术构建产品的整体模型,并针对该产品在投入使用后的各种工况进行仿真分析,如气动夹钳的制动力仿真、制动盘热容量仿真、制动阀的流量特性仿真等,预测产品基本输出特性,可大大降低设计优化周期,提高效率。

(2) 针对RZSS气动夹钳的常用制动力、停放制动力以及制动灵敏度等输出特性,开展了基于ADAMS及MATLAB软件的联合仿真、系统制动计算、部件试验测试三种验算方法,结果基本一致,为轨道车辆气动夹钳在设计初期的工作特性分析及客户指导提供了有力支撑。