TC11钛合金深孔钻削试验研究与切屑形态分析

韩晓兰,张旭康,刘战锋,郑桓,侯杰

西安石油大学机械工程学院

1 引言

钛合金具有塑性低、热导率小、散热差和亲和力强等特点,物理与力学性能优良,因此被广泛应用于煤、石油和天然气开采领域[1]。TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)钛合金属于α+β相钛合金,兼具α相与β相的优点,具有强度高、高温耐磨性好等优点的同时,还具有良好的热加工工艺与机加工性能,常用于柔性钻杆的基体材料[2,3]。柔性钻杆内部的通孔具有较大的长径比,属于深孔类零件,常通过深孔钻削的方法获得,在加工时处于封闭或半封闭环境,无法实时观测加工情况,所以只能通过声音、振动等现象分辨深孔钻削是否正常[4]。随着钻削深度的增加,切屑从孔中排出的难度会增加,易造成堵屑,致使深孔钻头产生严重磨损甚至是崩刃现象,严重影响内孔加工质量和降低加工效率[5]。因此,对切屑形态的有效处理和合理控制在深孔钻削中非常重要。

目前,针对钛合金深孔钻削切屑形态的研究较少。Saedon J.B.等[6]对钛合金切削进行多目标参数优化发现,在切削速度为44m/min、进给速度为0.05mm/r和切削深度为0.5mm时断屑可靠,排屑顺畅。赵亭等[7]对TC4钛合金进行了低频振动钻削试验,结果表明,振幅与进给量比值接近临界断屑值0.81时断屑可靠,排屑顺畅。冯亚洲等[8]以难加工材料TA15钛合金为研究对象,并采用正交试验设计方法进行研究,试验表明,钻头断屑槽的圆弧半径是影响切屑形态的主要因素,优化后的工艺参数为断屑槽圆弧半径0.8mm、主轴转速255r/min、进给量0.45mm/r时,切削过程平稳,排屑顺畅。胡立湘等[9]通过麻花钻对TC4钛合金进行钻削试验结果表明,断屑能力随进给量的增加而增强,切屑长度随之变短。当进给量为50mm/min时,切屑呈短螺旋形,此时排屑最佳。

综上所述,切削参数在深孔钻削过程中对切屑形态有着显著影响。根据材料的性能合理选择切削参数和刀具几何参数,可以有效控制切屑形态,进而减少刀具磨损,提高工作效率[10]。为此,本文开展了不同工艺参数组合下的TC11钛合金深孔钻削试验,研究和分析了不同工艺参数对TC11钛合金深孔钻削加工过程和切屑形态的影响,并得出优化后的TC11钛合金深孔钻削加工工艺参数。

2 深孔钻削试验

试验工件材料为TC11钛合金,其化学成分和机械性能分别见表1和表2。棒材尺寸为φ196mm×6300mm,深孔钻削后零件内孔直径为φ70mm,如图1所示,该零件长径比为90,属于超细长深孔。本文仅针对TC11钛合金BTA深孔钻削过程中的切屑形态进行研究分析。

表1 TC11的元素成分 (%)

表2 室温下TC11钛合金的机械性能

图1 深孔钻削工序零件

深孔钻削设备选用T2110深孔钻镗床,如图2a所示,该机床采用BTA深孔钻削系统,其原理如图3所示,加工方式为工件旋转,刀具进给[11]。深孔钻削刀具结构为机夹式多刃错齿BTA深孔钻,其直径为φ70mm(见图2b),深孔钻几何参数如表3所示。

表3 多刃错齿深孔机夹钻头几何尺寸

(a)深孔钻削试验现场

图3 BTA加工系统

此结构直接将机夹刀片夹紧在刀体上,可随时更换刀片,较普通的焊接式刀片减少了刀具刃磨时间。由于YG8材料强度高,耐磨性能良好,允许的切削速度低,选用YG8刀片并在刀片上附有耐磨性和韧性均良好的通用型NC涂层[12]。为了降低刀具与工件表面的摩擦,选用的切削液型号为COOlancutO-11,加水稀释而成[13,14]。

为了研究转速、进给量对切屑形态的影响,分别分析切屑形态随转速、进给量的变化规律。选用不同转速与进给量进行试验对比分析,具体参数为:主轴转速分别选用68r/min,98r/min,138r/min,进给量分别选用0.16mm/r和0.4mm/r。

3 试验结果分析

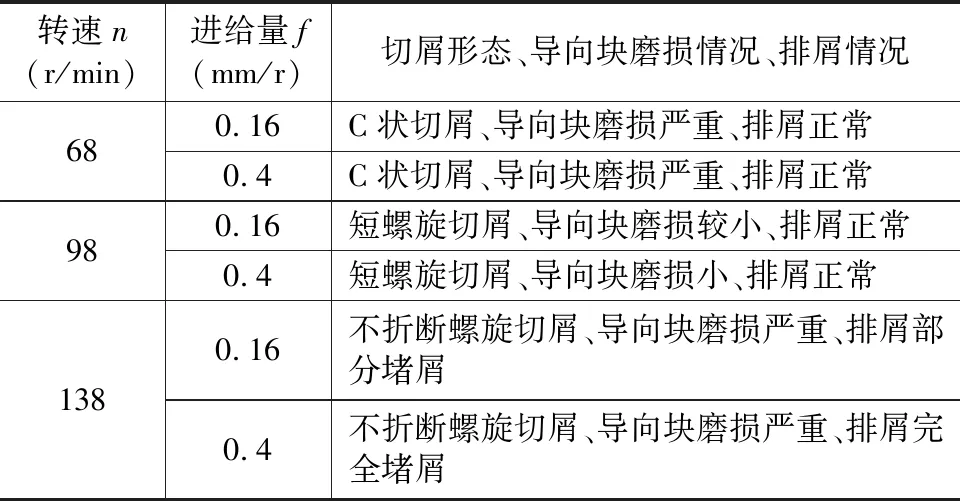

不同切削参数组合下获得的试验结果如表4所示,试验所得切屑如图4所示。由表4可以看出,转速为68r/min时,切屑为C状切屑(见图4a),断屑效果良好,排屑顺畅,出现C状切屑是由于切屑刚接触到刀具的前刀面后立即断裂,这种断裂需要的径向切削力较大,造成导向块磨损严重;当转速为98r/min、进给量为0.16mm/r时,切屑呈短螺旋形状(见图4b),导向块磨损相对最小,出现短螺旋切屑是由于切屑在流经前刀面产生弯曲后接触到刀具后刀面产生挤压断裂,这种切屑断裂属于大多数情况下的正常断屑,为深孔钻削的最理想状态;当转速为138r/min时,无论何种进给量,切屑都为不折断螺旋切屑(见图4c),产生不折断螺旋切屑是由于主轴转速过快,切屑与刀尖的接触时间过短,切屑来不及折断,严重时会形成堵屑,加剧刀具磨损,这种情况可以看作是深孔加工中的最差状态。

表4 不同切削参数的钻削试验结果

(a)C状切屑

综上可以看出,合理选用主轴转速和进给量可以形成短螺旋切屑,保证加工过程顺利进行;主轴转速过小时容易形成C状切屑,这种切屑的形成需较大的径向切削力,造成导向块磨损严重;主轴转速过大时容易形成不折断螺旋切屑,不利于断屑,严重时会形成堵屑,加剧刀具磨损。TC11钛合金深孔钻削后所产生的零件深孔实际效果如图5所示。

图5 加工后零件内孔

4 结语

基于难加工材料TC11钛合金的BTA深孔钻削试验,研究和分析了主轴转速和进给量对切屑形态和切削形态的影响,得出以下结论。

(1)在深孔钻削过程中,进给量及主轴转速对切屑形态均有影响,其中主轴转速的大小对切屑形态的形成起主要影响作用。

(2)在不同的参数组合下,TC11钛合金的BTA钻削可获得三种切屑形态,其中,转速为98r/min、进给量为0.16mm/r时,切屑呈现短螺旋形状,导向块磨损相对最小,排屑正常,为深孔钻削的理想状态。