船用一体化游车大钩研制

王文君,严亮,强亮,王安义,严小妮,李洪波

(1.中油国家油气钻井装备工程技术研究中心有限公司,陕西 宝鸡 721002;2.宝鸡石油机械有限责任公司,陕西 宝鸡 721002)

0 引言

传统游车大钩与天车、水龙头、吊环等配套使用,主要用于悬吊和起下钻柱作业,钩体部分无法绕游车部分旋转,海上作业时,船舶摇摆会导致起下管柱作业时产生偏载,容易对设备造成过度磨损甚至破坏,另外,不具备吊环倾斜机构会导致无法实现管柱自动交接功能[1-2]。

传统游车大钩上增加吊环倾斜机构是未来的发展趋势,南阳二机和江汉四机在该方面进行了研究和试验,但未见成熟可靠的产品投入市场。另外,在游吊产品上增加旋转关节以适应船舶横摇和纵摇方面,国内外仅有NOV公司TDX-1250顶驱在其悬挂体处增加了旋转关节以适应船舶横摇工况,但因为没有锁紧机构而导致在与动力猫道交接管柱过程中无法对正。为此,创新性地研制了一种船用游车大钩,增加了吊环倾斜机构和钩体旋转锁紧机构,取消了传统游车大钩的旋转和跳扣功能,适用于船舶起下作业时自动交接管柱工况。

1 工作流程

该游车大钩是一种与吊环、液压吊卡和动力猫道配合用于起、下管柱的提升设备,既可以配合天车和绞车实现井底管柱的提升和下放,也可以配合吊环、液压吊卡和动力猫道进行管柱的自动交接,并在进行上述两种作业时,能自适应船舶的横摇和纵摇工况。

起钻作业操作流程为:下放游车大钩至井口,液压吊卡扣合井中管柱接头;操作“吊环浮动”打开(“钩体锁紧/松开”松开)后,稍微上提游车大钩,提出卡瓦;继续上提游车大钩,提出井中一柱后,坐放卡瓦;用液气大钳或铁钻工卸开管柱下端接头与井口管柱接头的连接扣;操作“吊环浮动”关闭(“钩体锁紧/松开”锁紧)后,缓慢上提游车大钩,用动力猫道的挡臂扶持管柱下端;下放游车大钩,同时动力猫道的小车向后滑动,最终将管柱水平放置在动力猫道上;打开液压吊卡,用动力猫道送走管柱;继续下放游车大钩,当吊卡接近井口管柱时,操作“吊环前倾/后倾”至后倾;稍微下放游车大钩,吊环前倾,吊卡扣合井中管柱接头;至此,进入下一根管柱的起钻操作。

下钻作业大致为起钻作业的反过程,具体作业操作流程为:下放管柱入井,操作“吊环浮动”打开(“钩体锁紧/松开”松开)后,在井口坐放卡瓦;打开液压吊卡,吊环后倾;稍微上提游车大钩后,操作“吊环浮动”关闭(“钩体锁紧/松开”锁紧)后,操作“吊环前倾/后倾”前倾至动力猫道处;打开液压吊卡,扣合动力猫道上的管柱;缓慢上提游车大钩,同时操作“吊环前倾/后倾”后倾至提起管柱;操作“吊环浮动”打开(“钩体锁紧/松开”松开),吊卡回倾至井口;下放游车大钩,使管柱下端公扣导入井口管柱母扣中,并用液气大钳或铁钻工上紧;稍微上提游车大钩,提出卡瓦;下放管柱入井,至井口坐放卡瓦;至此,进入下一柱管柱的下钻操作。主要技术参数如表1所示。

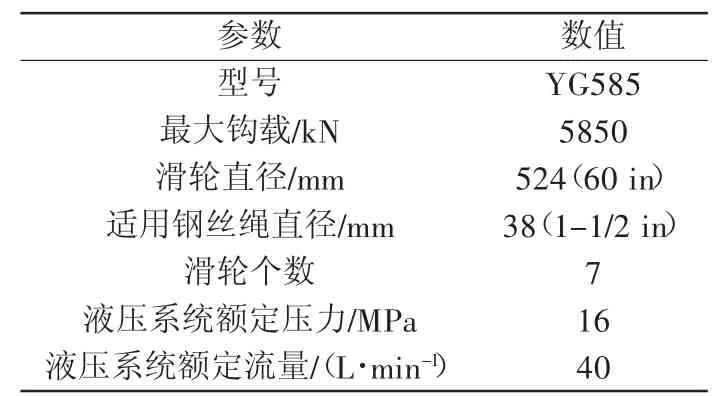

表1 主要技术参数

2 结构设计及强度分析

2.1 总体结构设计

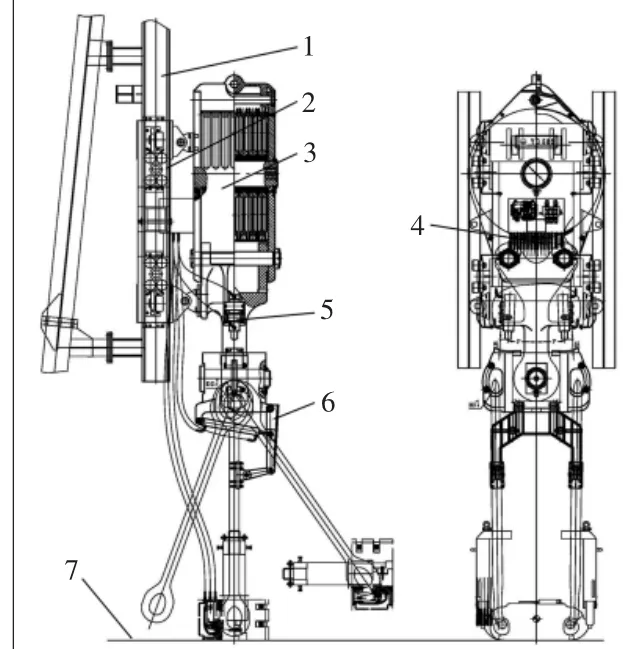

如图1所示,YG585游车大钩主要由游车大钩本体、旋转锁紧机构、吊环倾斜机构、滑车总成、双导轨总成、液压电控系统等组成。游车大钩本体与滑车总成之间采用销轴耳板连接,滑车总成通过两向滚轮结构将载荷传递到导轨总成上,导轨总成与井架各段后背梁固连,游车大钩本体相对井口的前后、左右方向均可调整。

图1 YG585一体化游车大钩

游车大钩本体包括游车部分和大钩部分,两者之间采用双销轴连接,筒体与钩体之间采用单销轴连接,钩体可以绕销轴中心相对旋转,实现钩体左、右方向倾斜,通过旋转锁紧机构可调整左右倾斜角度。

钩体旋转锁紧机构安装在筒体上,采用铰轴油缸顶伸结构锁紧钩体,吊环前倾/后倾时,通过电控互锁,定位锁紧机构自动锁紧,钩体不能左右摆动,便于配合动力猫道处理钻具,保证设备和人员安全,吊环浮动时,定位锁紧机构打开,钩体可以左右摆动,避免船舶横摇或纵摇时对设备本体造成过度磨损甚至破坏。为适应不同海域船舶作业时的倾斜角度需求,设有角度调节机构,最大可调节±6°。

吊环倾斜机构安装在钩体下部,由倾斜油缸推动吊环,可实现前倾、后倾和中位浮动动作:前倾可将吊卡送至动力猫道处,配合动力猫道处理钻具;后倾可避让井口位置,便于解开吊卡;中位为吊环浮动状态,可使吊环自动恢复到月池中心位置,便于对扣作业。吊环的前倾、后倾和中位浮动动作可在司钻操作台进行控制。

滑车总成与游车大钩本体通过单、双耳板和销轴连接,通过滑车体上的滚轮总成Ⅰ和滚轮总成Ⅱ扶正游车大钩主体沿导轨作上、下滑动。滑车总成设有调节机构,可调整游车大钩本体相对井口的前后和左右方向位置,便于井口对中调整。滑车总成两侧设有锁紧耳板,可在双导轨总成对应位置穿入连接销轴后,将滑车总成和游车大钩本体固定在双导轨上,便于倒大绳或者直立运输状态时使用。

采用左右整体式双导轨结构,共分为4段,后侧与井架各段后背梁固连,顶部设有吊耳,连接在天车底部的吊耳上,用于悬吊双导轨总成和游车大钩的质量。双导轨总成布置在游车大钩的后侧,与滑车总成配合使用,可将船舶横摇和纵摇时产生的反转矩传递到井架各处后背梁上。双导轨设有调节机构,可调整双导轨总成相对井架3个方向的位置。

液压系统主要由液控阀组、液压管线等部分组成,液压动力源可由钻机液压站提供,用于控制定位锁紧机构的锁紧/打开、吊环的前倾/后倾和浮动动作。液压系统为液压吊卡预留供回油接口。司钻在司钻控制台上操作,实现所有游车大钩的动作控制。电磁换向阀及控制阀符合电气设备防爆要求,满足海洋使用环境。

安装运输总成可用于游车大钩本体、滑车总成和最下端的运输,也可用于游车大钩的直立安装,方便天车和游车穿绳。一个限位块用于钩体正常工作旋转角度的限位,防止因意外情况下钩体旋转角度过大而造成设备损坏,另一个限位块可保证运输和吊装过程中钩体不会因随意转动而造成人员或者设备损害。

2.2 关键零部件有限元分析

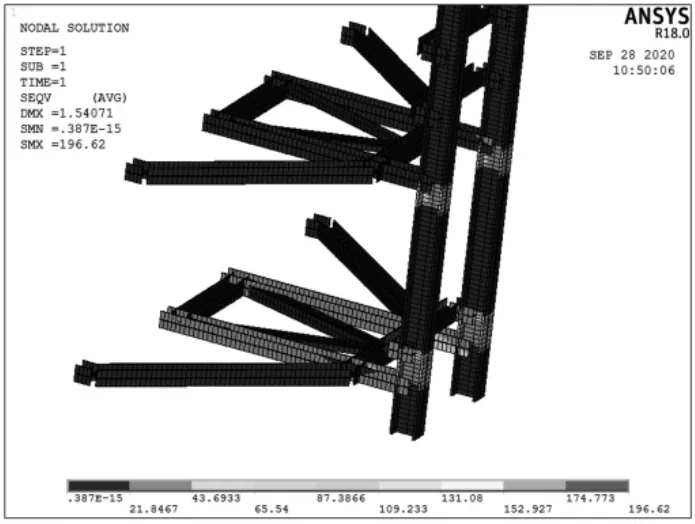

利用有限元软件ANSYS对游钩本体、滑车总成和双导轨总成进行强度分析。

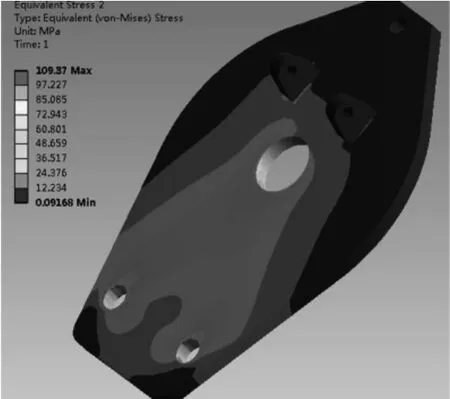

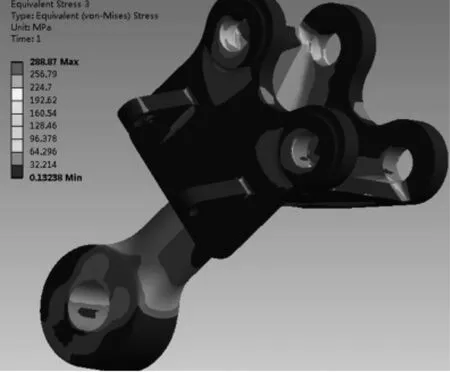

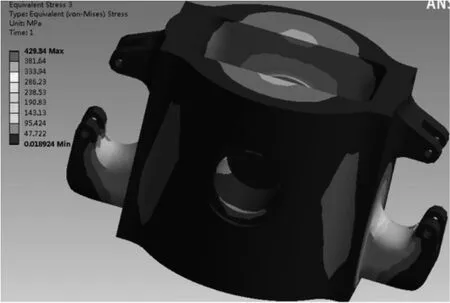

1)首先进行游钩本体有限元分析。主要包括左右侧板、滑轮轴、筒体、钩体、连接销Ⅰ和连接销Ⅱ等主承载件,主要零件应力结果如图2~图4所示。根据API Spec 8C规定,钩体副钩与吊环接触部位发生最大应力429.34 MPa<σs=520 MPa,钩体其余部位和其它主承载件Von Mises应力均小于许用应力[σ]=σs/ns=520÷2.25=231.1 MPa[3],因此游钩本体各主承载件强度满足API SPEC 8C规范要求。

图2 左侧板Von Mises应力云图

图3 筒体Von Mises应力云图

图4 钩体Von Mises应力云图

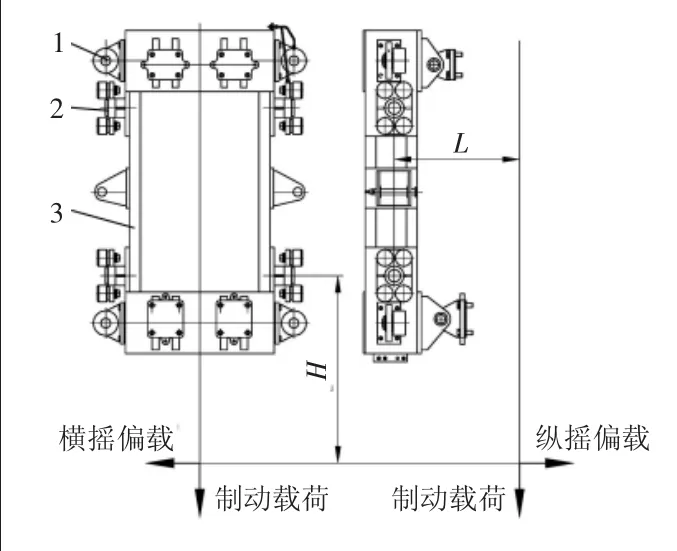

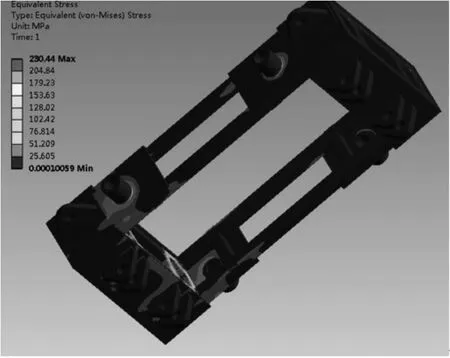

2)滑车与游钩本体通过4组单双耳板和销轴连接,滑车与双导轨通过2个方向的滚轮接触(制动工况下通过销轴连接在导轨的翼板上),滑车的载荷主要是游钩本体的偏载、起下钻时海底管柱的偏载和环境载荷等。其中,最主要的是起下钻时海底管具的偏载,作用点是吊环和钩体悬挂点处,滑车承载状态如图5所示。根据API Spec 8C中关于导向小车的计算要求和船舶横摇、纵摇工况需求,滑车总成有限元分析包括刹车载荷(PLC Ⅰ,2)、水平拉力载荷(PLC Ⅰ,4)、含环境载荷的刹车载荷(PLC Ⅱ,2)、含环境载荷的水平拉力载荷(PLC Ⅱ,4)、异常垂直加速度(PLC Ⅲ,1)、异常环境载荷(PLC Ⅲ,1)、意外横摇(PLC Ⅲ,1)、制动状态(PLC Ⅲ,1),最大应力发生在含环境载荷的水平拉力载荷(PLC Ⅱ,4)工况,结果如图6所示,最大应力值230.44 MPa<[σ]=σs/ns=335÷1.33=251.9 MPa,因此滑车强度满足API Spec 8C规范要求。

图5 滑车承载结构图

图6 滑车架体Von Mises应力云图

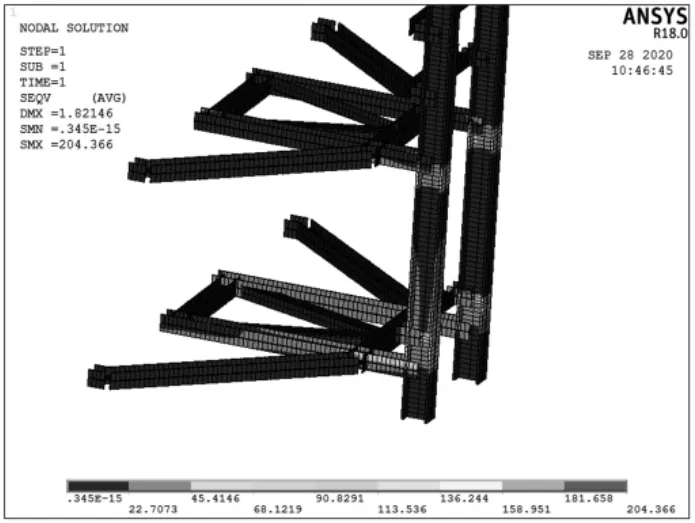

3)横摇偏载和纵摇偏载通过滑车总车传递到双导轨总成,再通过各段连接架传递到井架上;制动载荷(即游钩质量悬挂在导轨上)通过滑车总车传递到双导轨总成,再通过天车悬挂耳板传递到天车架上。对比滑车计算结果可知,带环境载荷的水平拉力载荷(PLC Ⅱ,2)最为恶劣,另外制动状态下导轨局部受载,故针对上述两种工况,按滑车计算的滚轮处支反力作为双导轨输入进行双导轨的有限元分析,结果如图7和图8所示。根据AISC 360规定,最大应力204.366 MPa <[σ]=σs/ns=335÷1.67=212.6 MPa[4],因此双导轨强度满足AISC 360规范要求。

图7 双导轨总成Von Mises应力云图1

图8 双导轨总成Von Mises应力云图2

3 关键技术和创新点

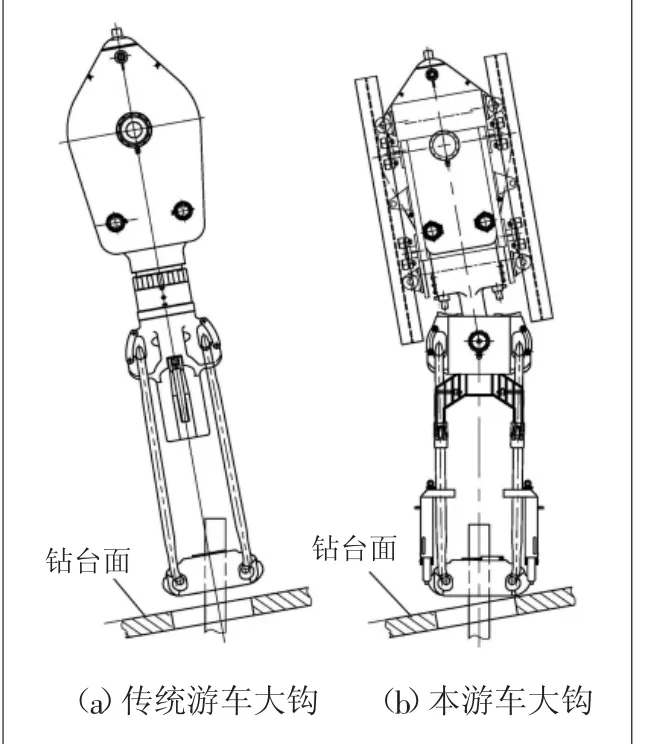

3.1 一体化游车大钩设计

如图9所示,与传统游车大钩相比,一体化游车大钩增配了吊环倾斜机构、钩体旋转锁紧机构、滑车总成和双导轨总成,解决了传统游车大钩无法配合动力猫道进行自动化管柱交接作业的问题[5],极大地减轻起下钻作业时钻台面工人的劳动强度。

图9 吊环前倾图

3.2 二维旋转锁紧功能

船舶横摇时,钩体与筒体可以相对旋转,船舶纵摇时,吊环相对钩体的两侧副钩可以旋转,保证吊环、吊卡和钻具保持竖直状态,从而实现二维旋转功能,自适应船舶横摇和纵摇工况,如图10所示。通过更换角度限位块可以调整其安装角度,从而控制钩体的允许旋转角度,适应不同海域船舶作业需求,解决了船舶横摇或者纵摇时,井底钻具产生的侧向偏载无法通过主体结构传递到 井架后背梁的问题[6-7]。

图10 钩体横摇旋转图

3.3 太阳-行星轮滚轮结构

滑车总成结构如图11所示,前后方向滚轮总成采用行星轮结构,中间是太阳轮,4个行星轮分布在四周[8],工作时,两个对角的行星轮与导轨面接触,该结构既可以适应较大的滚轮和导轨面间隙,允许更大的导轨制造和安装误差,又能保证滚轮和导轨面接触,更好地实现导向作用。

图11 滑车总成结构图

3.4 反向模拟船舶横摇工艺

直立时无法模拟横摇工况,水平时无法模拟游钩重力效应,试验过程采用逆向思维,通过增加专用工装使钩体倾斜模拟钻井船倾斜后钩体转正的动作,解决了陆地试验台无法模拟船舶摇摆工况的问题。

4 试验及使用情况

根据API Spec 8C 规范要求,完成游钩本体型式试验,如图12所示,最大试验载荷达到11 700 kN。厂内联调试验包括上提、下放试验,吊环倾斜机构试验,旋转锁紧机构试验,电控互锁试验。各项试验指标均满足设计要求。

图12 游钩本体型式试验

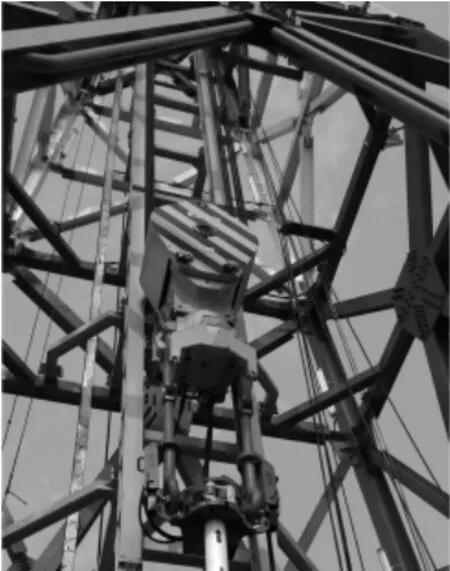

目前,该一体化游车大钩在南海某船服役,最大作业水深为1400 m,作业时最大横摇角度达±4°,运行状态良好,如图13所示。

图13 南海某船现场作业

5 结论

YG585一体化游车大钩设计过程采用了钩体旋转锁紧、一键式操作、太阳-行星滚轮结构、三向可调式双导轨等多项创新技术,可自适应钻井船的横摇和纵摇工况,并配合动力猫道实现自动化管柱处理作业,给未来游车大钩产品的发展提供了借鉴。经各项试验和现场使用表明,该游车大钩具有承载结构合理、自适应环境性能良好、反应灵敏、安全可靠等特点,提高了作业效率,极大保障了设备和人员的安全性。

考虑在常规一体化游车大钩和分体式游车大钩上推广应用,增加旋转通道以实现连续旋转,通过内力平衡以实现去导轨化,改进结构以适应分体式游车大钩,这些将成为今后的主要研究方向。