基于高密度小波变换的航空发动机滚动轴承故障诊断方法

黄姗姗,李志农

(1.南昌航空大学,南昌 330063;2.无损检测技术教育部重点实验室,南昌 330063)

航空事业是我国国防战略的关键环节,航空发动机零件多,结构复杂,工作环境恶劣[1-2],不可避免地会产生某些故障,造成严重的事故和巨大的损失[3]。航空发动机的不同结构通过主轴相互连接,主轴则主要由轴承支承,一旦轴承发生故障,就会直接影响主轴的正常运行[4]。在导致发动机非计划内更换的所有因素中,由轴承失效引发的故障占有很大比例[5]。轴承故障的劣化速度非常快,如果不能及时准确地诊断故障并采取相应措施,将会影响发动机性能,造成严重的事故。因此,研究航空发动机轴承故障诊断方法,尽早发现并阻止故障进一步恶化,是保证航空发动机性能和飞行可靠性、安全性的有效途径,具有很强的工程意义。

轴承故障信号往往是夹杂着噪声的非平稳信号,而故障诊断的关键是从调制的振动信号中提取故障特征频率[6]。通过信号处理技术对故障信号进行处理能够减少各种干扰噪声的影响,有助于识别故障的类型及严重程度,提高故障诊断的准确性[7]。常用的方法主要有小波变换[8]、短时傅里叶变换[9]、Wigner-Ville分布[10]及其他信号分解方法[11-14]。由于振动源较多、传递路径复杂以及强噪声的干扰,在实际测量的航空发动机振动信号中除了高斯白噪声外,通常还包括其他非高斯干扰成分,此时上述信号处理方法通常难以准确提取由轴承局部损伤引起的周期性冲击序列。高密度小波变换[15]由一个三通道滤波器组实现,3个通道分别输出信号的低频、中频和高频成分,可以实现间尺度分析[16],从而得到更加全面的振动特征;在实际操作中,可根据需求选取包含所需故障信息的频道序列,进行深层处理以得到故障特征;另外,作为一种新的小波分析方法,高密度小波变换的时频采样率更高[17],并且具有更高的时频分辨率以及近似平移不变性。

基于高密度小波变换的优点,本文将高密度小波变换应用到航空发动机滚动轴承故障诊断,通过设定分解层数对信号进行高密度小波变换,得到每一尺度上各级分量,对各分量软阈值降噪处理后进行频谱分析,进而实现故障特征频率的识别,最后通过仿真和试验验证该方法的有效性。

1 高密度小波变换

对于高密度小波变换,经过多分辨率分析之后,尺度函数φ(t)和3个小波ψi(t)(i=0,1,2)满足以下方程

(1)

(2)

式中:hi(n)为FIR滤波器,1≤n≤N且为正整数;h0(n),h1(n),h2(n)分别为低通、带通和高通滤波器;N为FIR滤波器单位冲激响应的序列点数;t为时间。

对j,k∈Z,令

φk(t)=φ(t-k),

(3)

ψm,j,k(t)=ψm(2jt-k);m=1,2,3 ,

(4)

则任意平方可积信号f(t)可表述为

(5)

(6)

(7)

式中:c(k),dm(j,k)为高密度小波变换的小波系数。

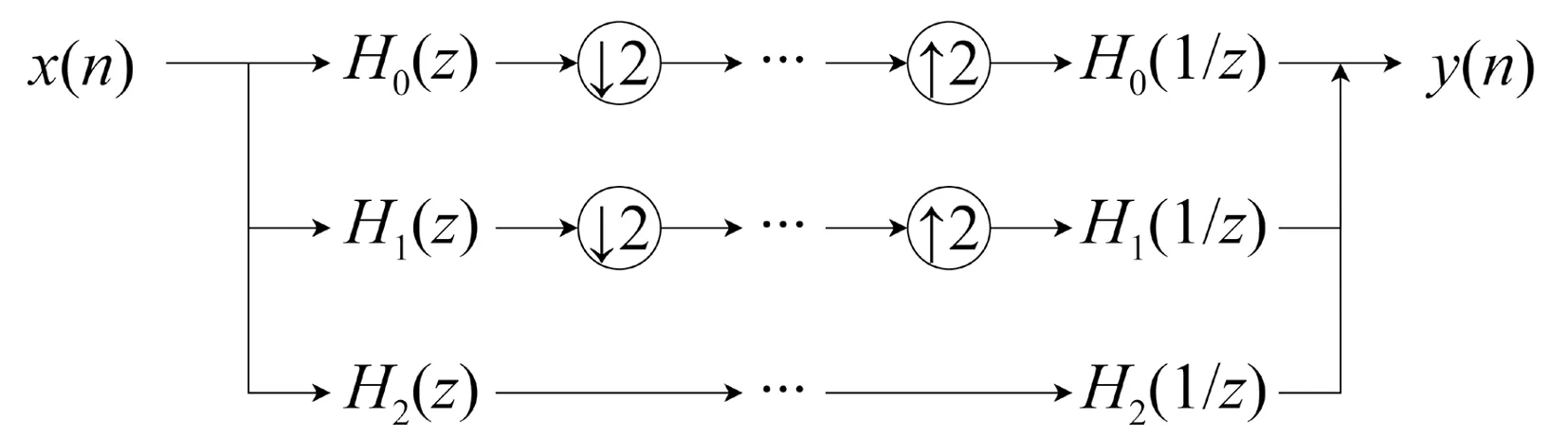

如图1所示,高密度小波变换的分解与重构通过一个三通道滤波器组实现。

图1 高密度小波变换的分解与重构

为方便计算,利用Z变换将时域的数学计算转换到较简单的复频域,图1中:Hi(z)表示hi(n)的Z变换。由此可知,y(n)的Z变换Y(z)可表示为

Y(z)=[H1(z)X(z)+H1(-z)X(-z)]H1(1/z)+

0.5[H0(z)X(z)+H0(-z)X(-z)]H0(1/z) +

H2(z)H2(1/z)X(z),

(8)

令

T(z)=0.5[H0(z)H0(1/z)+H1(z)H1(1/z)]+

H2(z)H2(1/z),

(9)

V(z)=0.5[H0(-z)H0(1/z)+H1(-z)H1(1/z)],

(10)

可得

Y(z)=T(z)X(z)+V(z)X(-z) ,

(11)

因此,滤波器组的理想重构条件为

H0(z)H0(1/z)+H1(z)H1(1/z)+

2H2(z)H2(1/z)=2,

(12)

H0(z)H0(-1/z)+H1(z)H1(-1/z)=0。

(13)

为满足(13)式的理想重构条件,且小波具有指定的K2阶消失矩,H0(z)和H1(z)可分别取

(14)

(15)

式中:A(z)为辅助函数;M为A(z)的次方数,为整数;K2为正整数。

然后,由(12)式可得

H1(z)H1(z-1)]。

(16)

显然,求出H0(z)和H1(z)后,通过因式分解便能得到H2(z)。

高密度小波的多级分解示意图如图2所示。

图2 高密度小波变换分解示意图

2 基于高密度小波变换的故障诊断

2.1 方法步骤

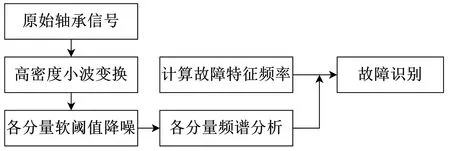

本文将高密度小波变换、软阈值降噪[18]和频谱分析[19]结合起来,提出了基于高密度小波变换的航空发动机滚动轴承故障诊断方法,其流程如图3所示,具体实现步骤如下:

1)设定分解层数,对信号进行高密度小波变换,得到每一尺度上的低频、中频、高频分量;

2)对各分量进行软阈值降噪处理;

3)对阈值处理后的分量进行频谱分析;

4)计算故障特征频率;

5)根据故障特征频率识别故障。

图3 基于高密度小波变换的航空发动机滚动轴承故障诊断方法流程图

2.2 仿真分析

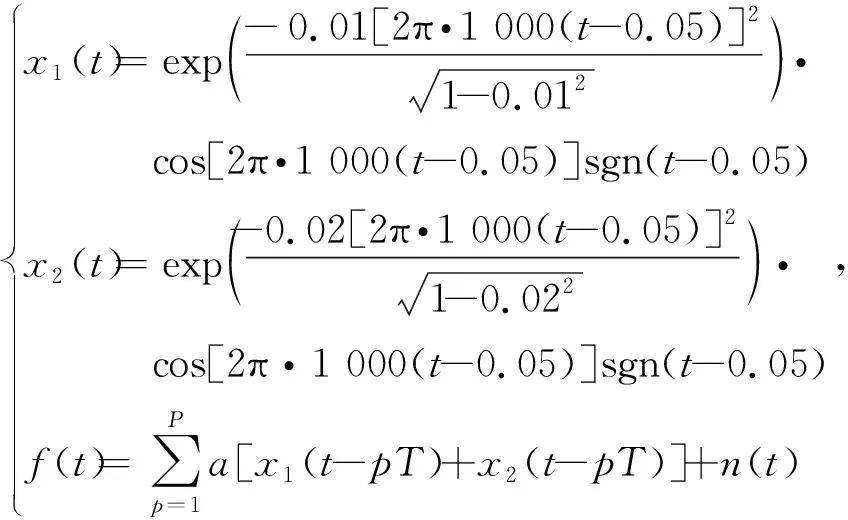

当轴承发生故障时,其故障特征通常表现为与旋转频率相关的周期性脉冲信号。本文所用轴承仿真信号为周期性冲击特征和随机噪声的叠加。采样频率为20 kHz,采样点数为4 096。仿真信号为

(17)

式中:f(t)为仿真信号;x1(t),x2(t)为轴承故障冲击脉冲;a为脉冲振幅,是一个随机数;P为重复采样的周期数;T为脉冲信号周期,取0.01 s,即频率为100 Hz;n(t)为随机噪声。

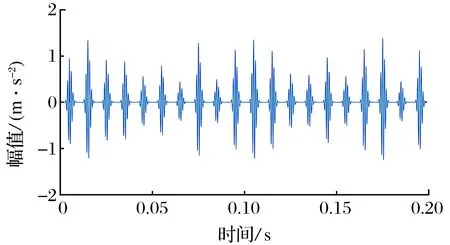

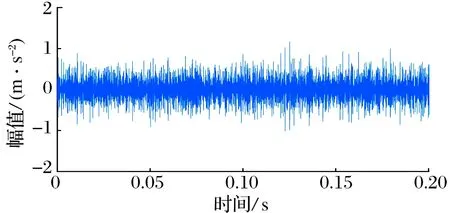

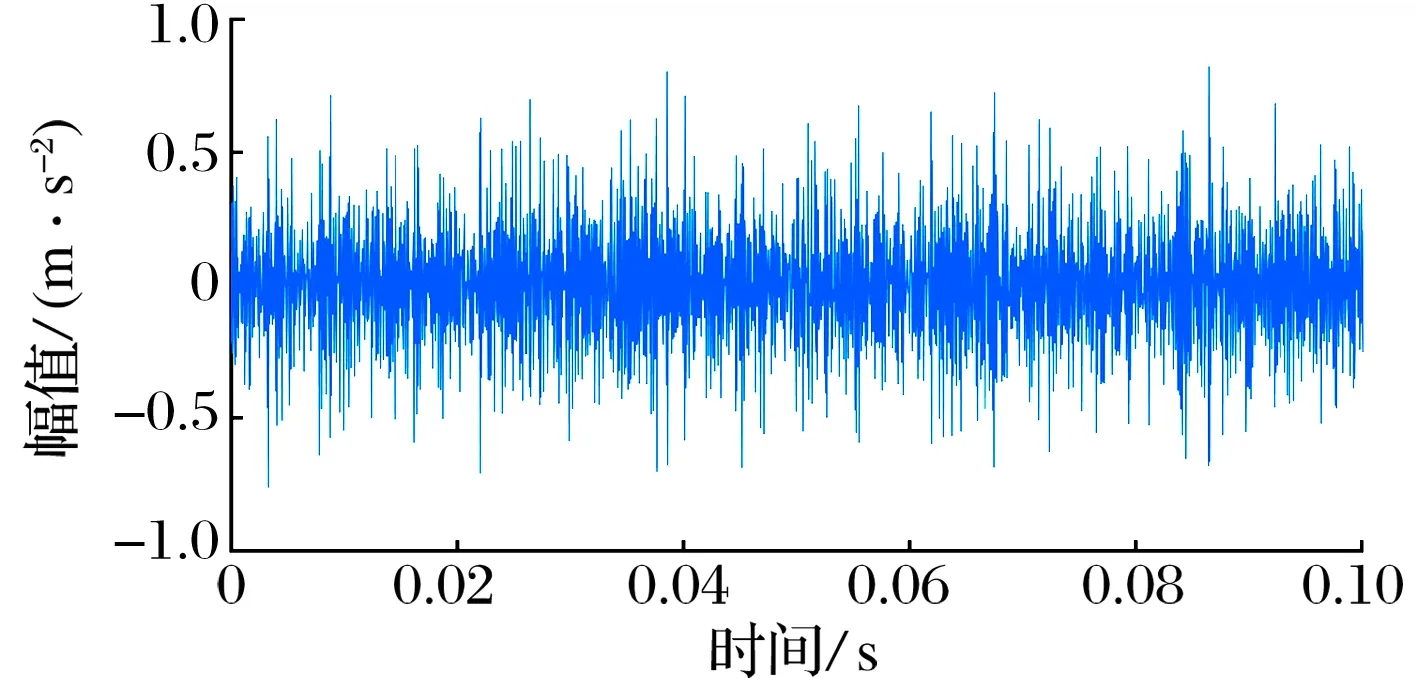

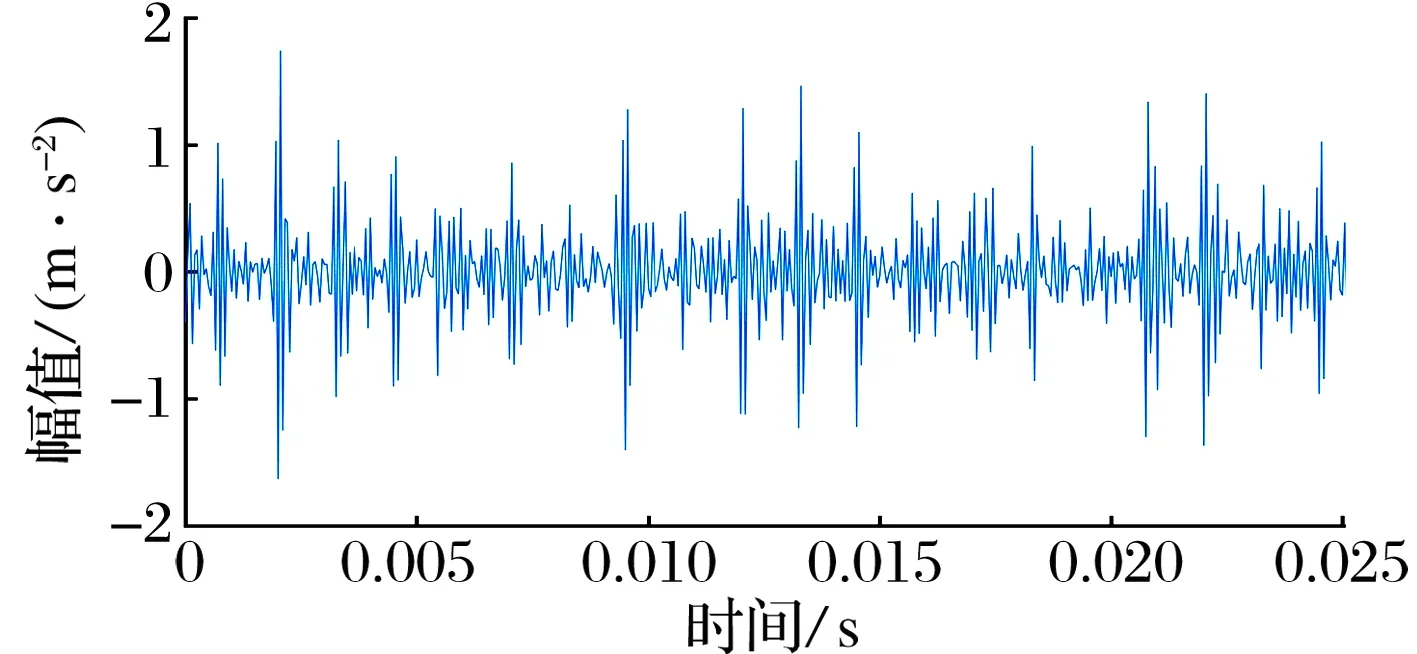

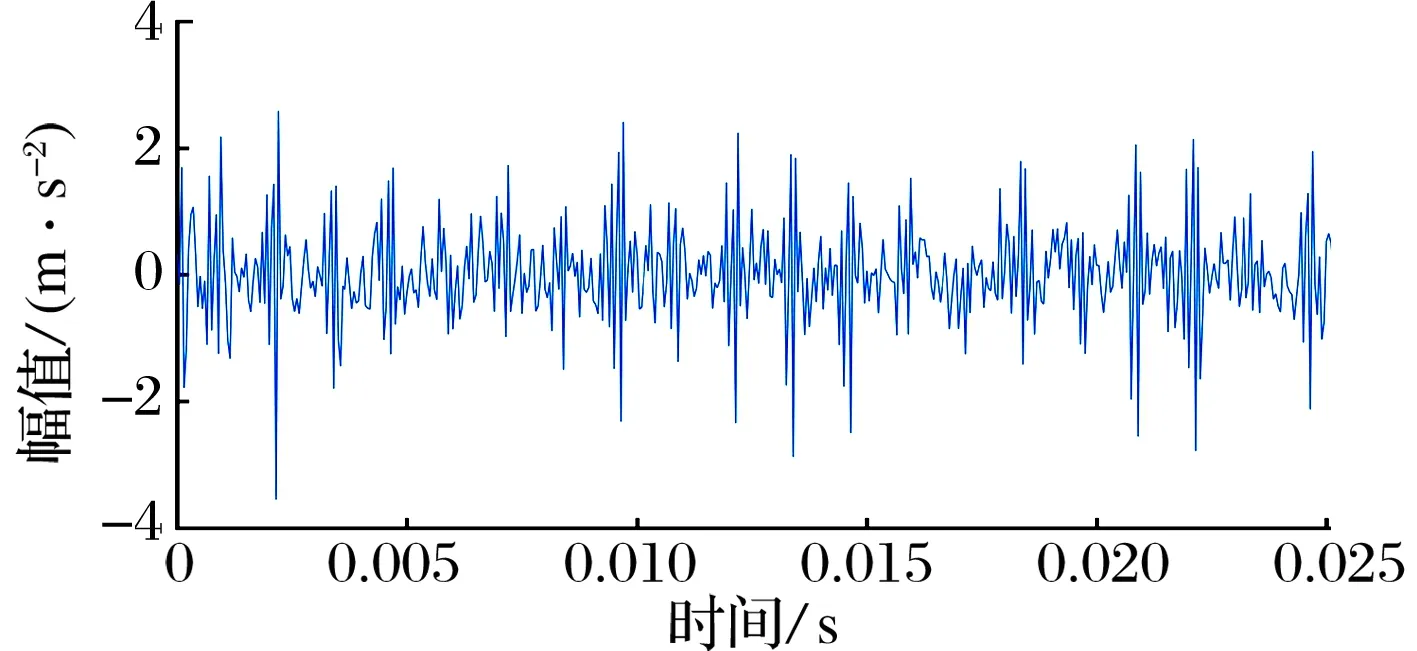

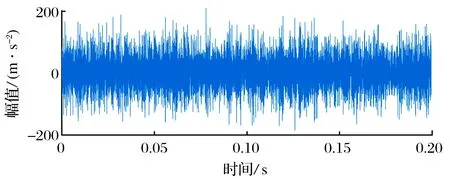

不包含随机噪声n(t)的脉冲信号如图4a所示,加噪之后的f(t)如图4b所示。

小弱此时的人类外形是一个二十多岁的年轻人,生得白白净净的,模样也算英俊,他这一飞眼投过来,安洁西却起了一身的鸡皮疙瘩。

(a) 加噪前的脉冲信号

(b) 加噪后的脉冲信号

为验证高密度小波变换的有效性,利用高密度小波变换对图4b所示信号进行处理,结果如图5所示,经高密度小波变换后,第3级中各分量的冲击特征开始显露。

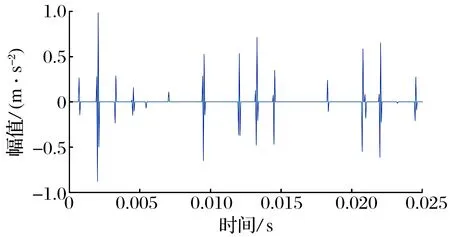

为进一步突出冲击特征,对第3级各分量进行软阈值降噪处理,结果如图6所示,高频和中频分量中的噪声得到了有效抑制,低频分量中的冲击特征更加明显。

(a) 第1级高频分量D1,2

(b) 第1级中频分量D1,1

(c) 第2级高频分量D2,2

(d) 第2级中频分量D2,1

(e) 第3级高频分量D3,2

(f) 第3级中频分量D3,1

(g) 第3级低频分量C3

(a) 第3级高频分量D3,2降噪后

(b) 第3级中频分量D3,1降噪后

(c) 第3级低频分量C3降噪后

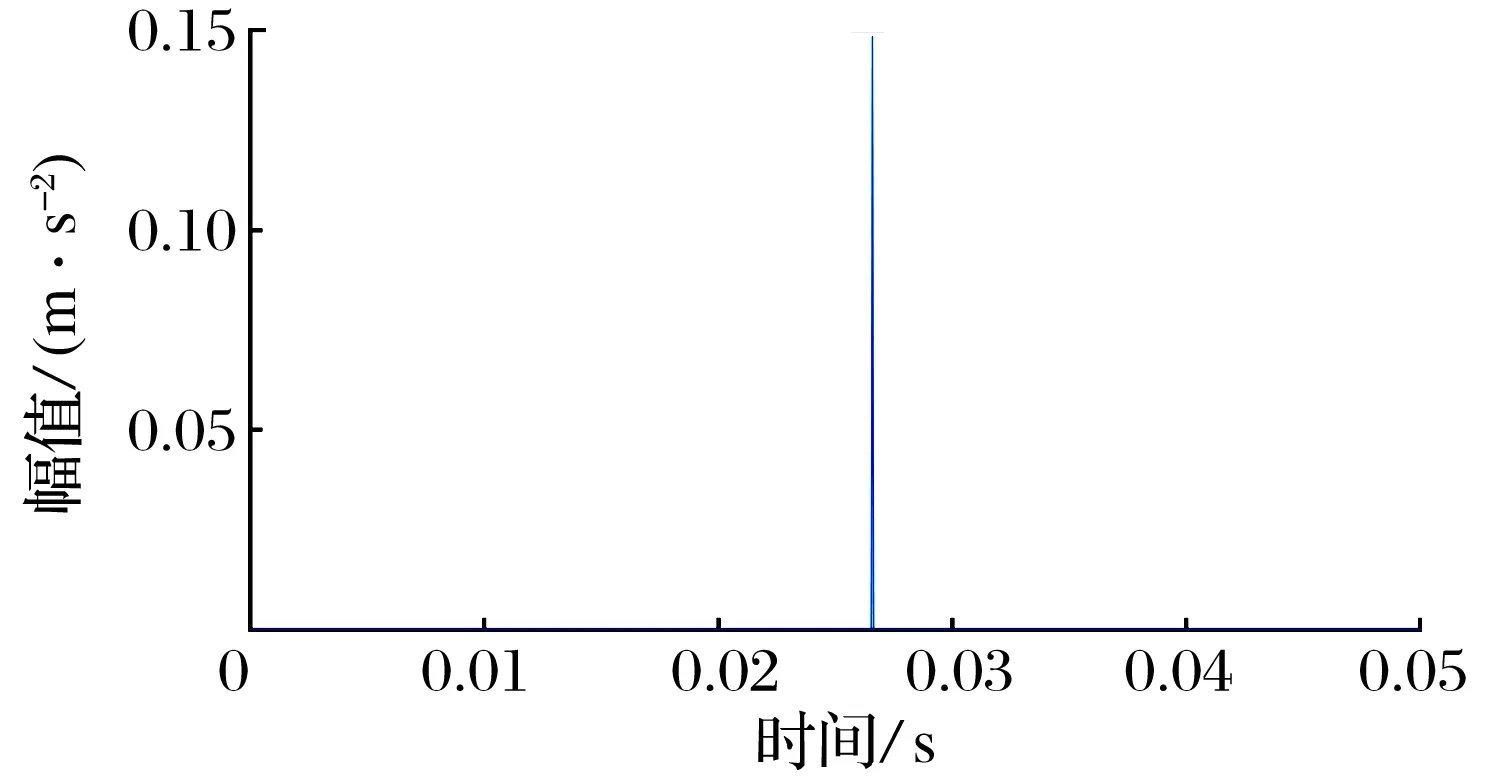

完成软阈值降噪后,再对各分量进行谱分析,结果如图7所示,故障频率明显的第3级低频分量的图谱中可以清楚看到100 Hz处有明显谱线,并且在其2倍频处也有明显谱线。由此证明了高密度小波变换的有效性。

图7 第3级低频分量降噪后频谱

2.3 试验验证

滚动轴承某一处出现故障时,损伤点在转动过程中与其他零件碰撞,导致轴承系统周期性自由衰减振荡,由轴承故障产生的振动频率即故障特征频率。故障诊断的关键在于从原始信号中提取故障特征,频谱分析方法可以将复杂的故障信号分解为较简单的信号,从而快速、准确地提取故障特征。因此采取高密度小波变换和频谱分析相结合的方式可以提高故障特征提取的准确度。

2.3.1 数据来源

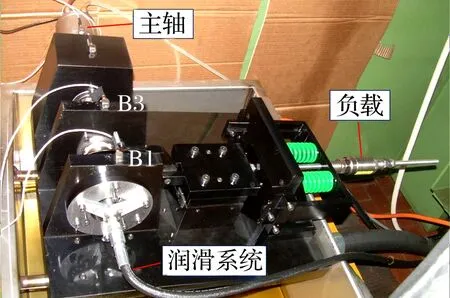

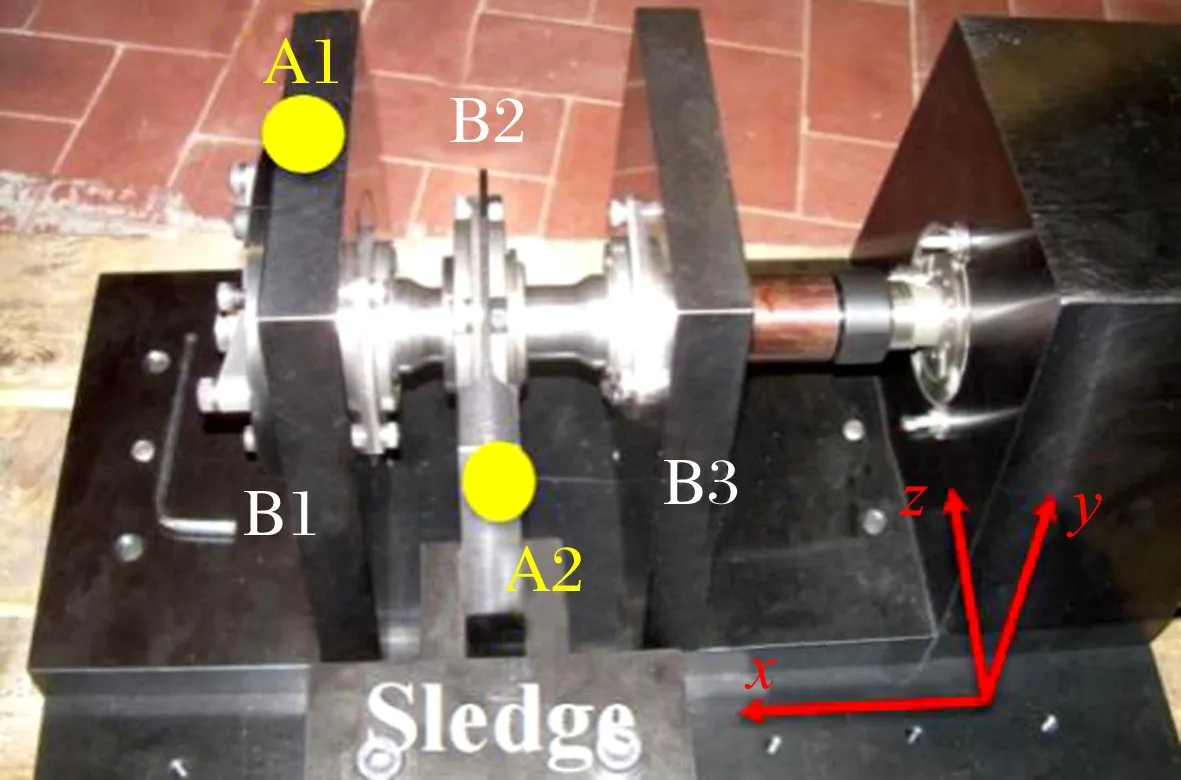

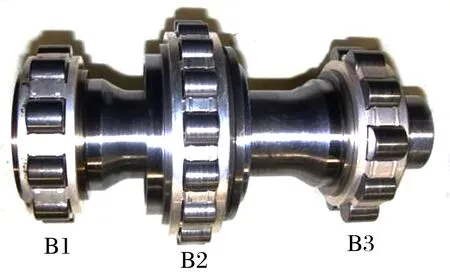

本文采用的数据为公开的航空发动机数据集,数据来自都灵理工大学DIRG实验室专门测试高速航空轴承的试验台[20],如图8a所示。2个加速度计A1和A2的位置如图8b所示,每个加速度计分别记录x,y,z方向的信号,采样频率为51 200 Hz。利用图8c中带有3套滚子轴承的轴所施加的载荷来模拟正齿轮施加的径向力,其中B1为故障轴承。B1轴承的结构参数为:滚子数为10,滚子直径为9 mm,滚子组节圆直径为40.5 mm,接触角为0°。试验中,利用Rockwell工具在轴承的内圈或单个滚子上制造圆锥形压痕模拟故障。

(a) 试验装置

(b) 2个加速度计和参考系统的位置

(c) 带有3套圆柱滚子轴承的轴

2.3.2 内圈故障

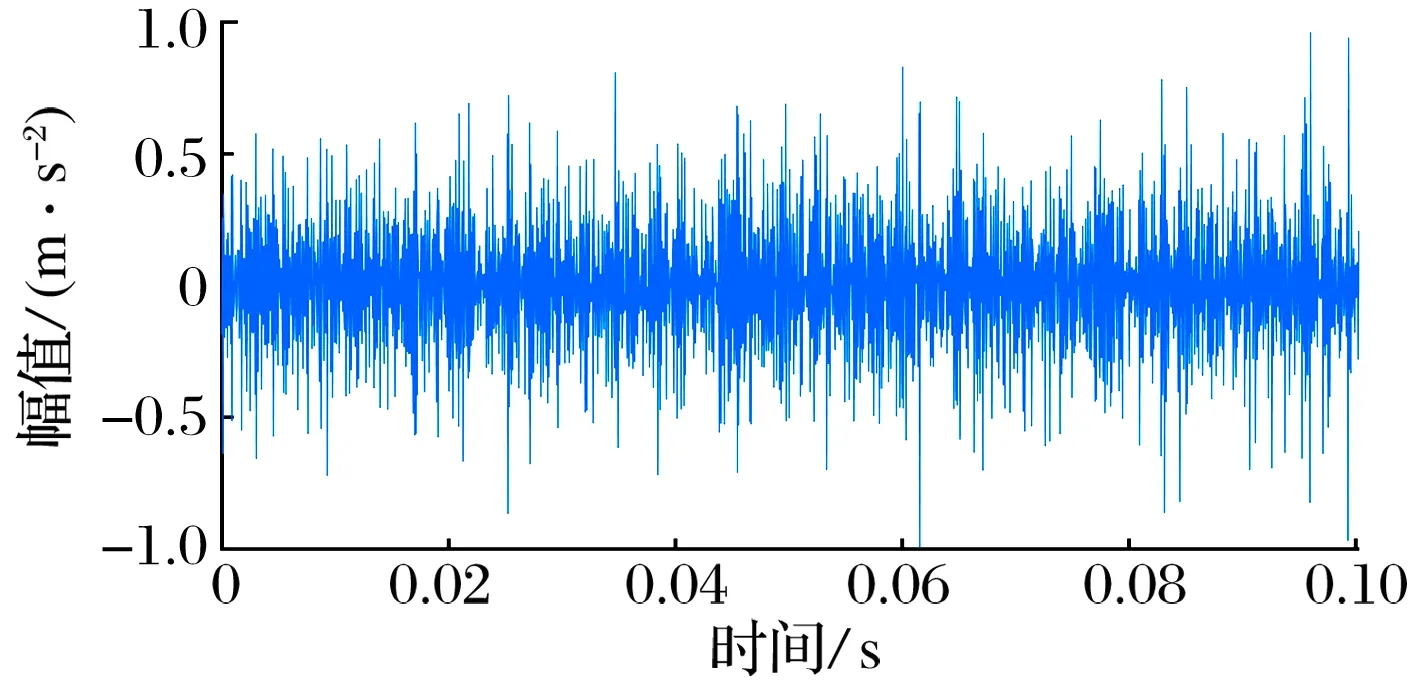

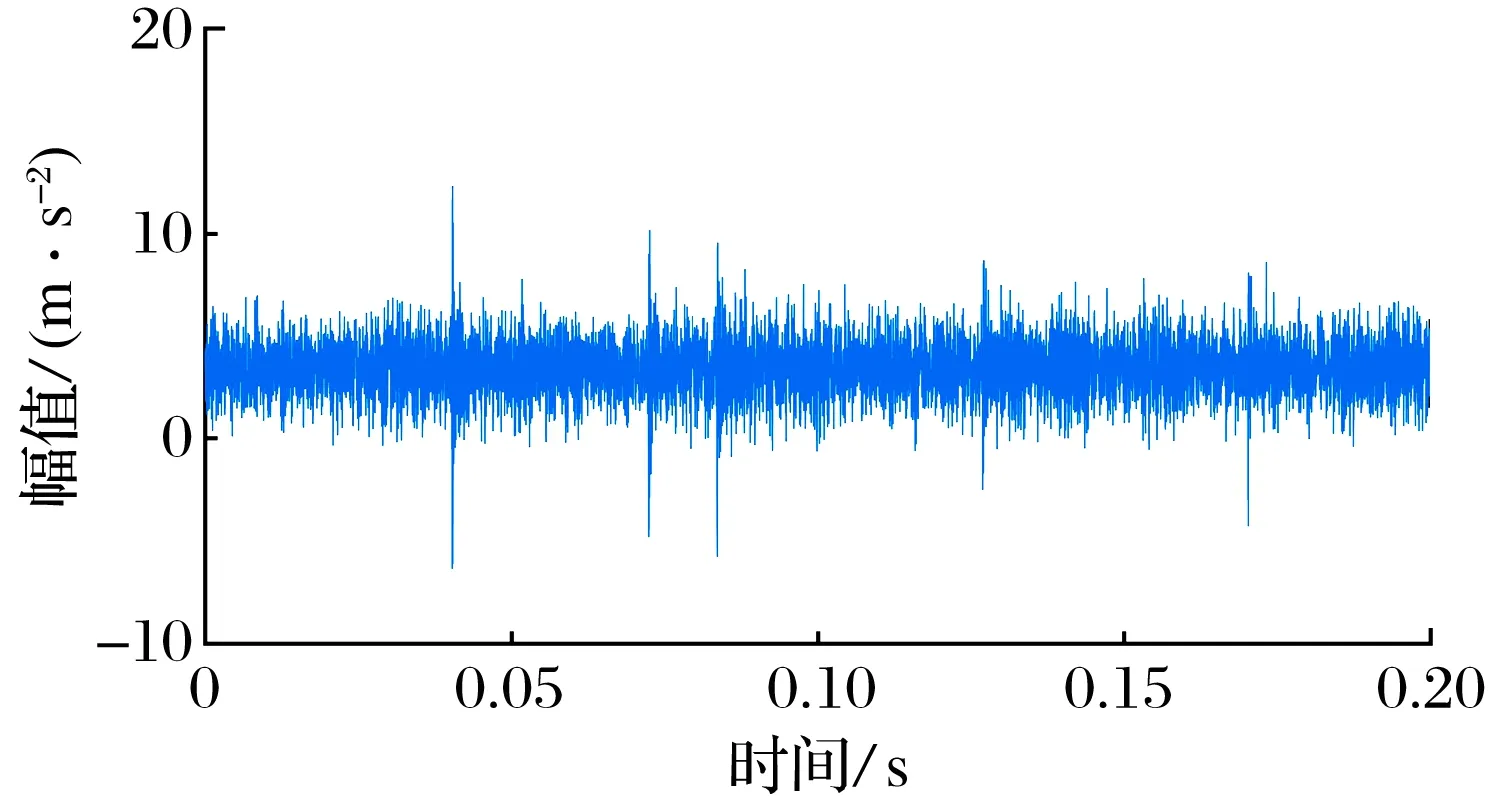

本节所用内圈故障数据是在载荷为1 000 N,即载荷传感器(灵敏度为0.499 mV/N)输出电压为502 mV,转速6 000 r/min下采集的,故障直径为450 μm。根据滚动轴承内圈故障特征频率计算公式[21],得到此时内圈故障特征频率为fi= 611.11 Hz。试验信号如图9所示。

图9 内圈故障信号

设定层数为3,对振动信号进行高密度小波变换,并对各层分量分别进行软阈值降噪处理和频谱分析,故障频率明显的第3级低频分量降噪后的频谱分析结果如图10所示。可以看到601 Hz处出现明显谱线,由此可以判断该轴承内圈出现了故障。

图10 内圈故障时第3级低频分量降噪后频谱

2.3.3 滚子故障

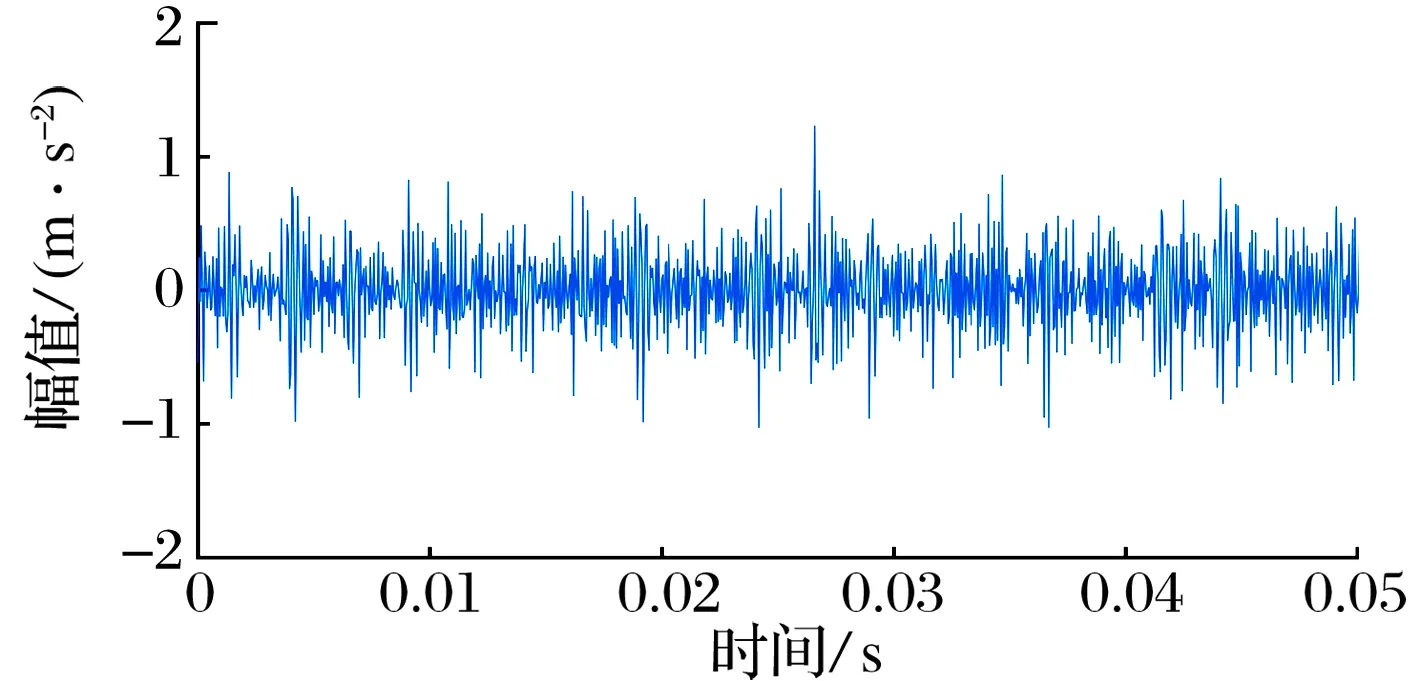

本节滚子故障所用数据是在载荷为1 000 N,即载荷传感器(灵敏度为0.499 mV/N)输出电压为496 mV,转速6 000 r/min下采集的,故障直径为250 μm。根据滚子故障特征频率计算公式[22],此时滚子故障特征频率为fb= 427.78 Hz。试验信号如图11所示。

图11 滚子故障信号

设定层数为3,对振动信号进行高密度小波变换,并对各层分量分别进行软阈值降噪处理和频谱分析,故障频率明显的第3级低频分量降噪后的频谱如图12所示。可以看到,在472.8 Hz附近出现明显谱线,并且在其3,4倍频处也出现明显谱线,由此可以判断该轴承的滚子出现了故障。

图12 滚子故障时第3级低频分量降噪后频谱

3 方法比较

高密度小波变换与传统的小波变换相同,需要预先选定小波基,并且在整个信号分析过程中不能改变,而经验模态分解、变分模态分解、局部均值分解等信号分解方法的基函数并没有统一的表达式[23],是自适应的,因此,分别从降噪性能和故障特征提取能力两方面将高密度小波变换与传统的小波变换进行对比,以突出所提方法的优势。

3.1 降噪性能

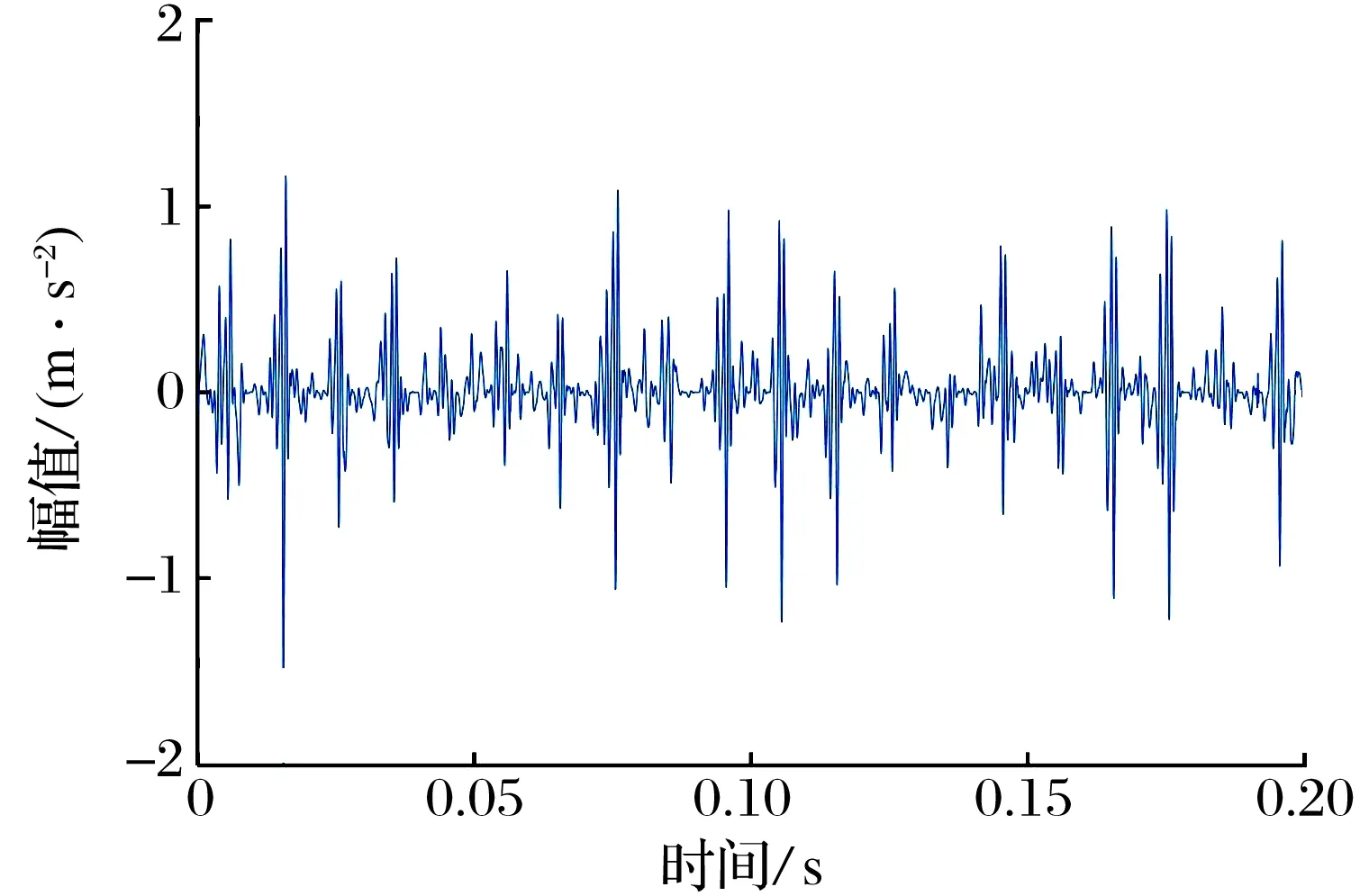

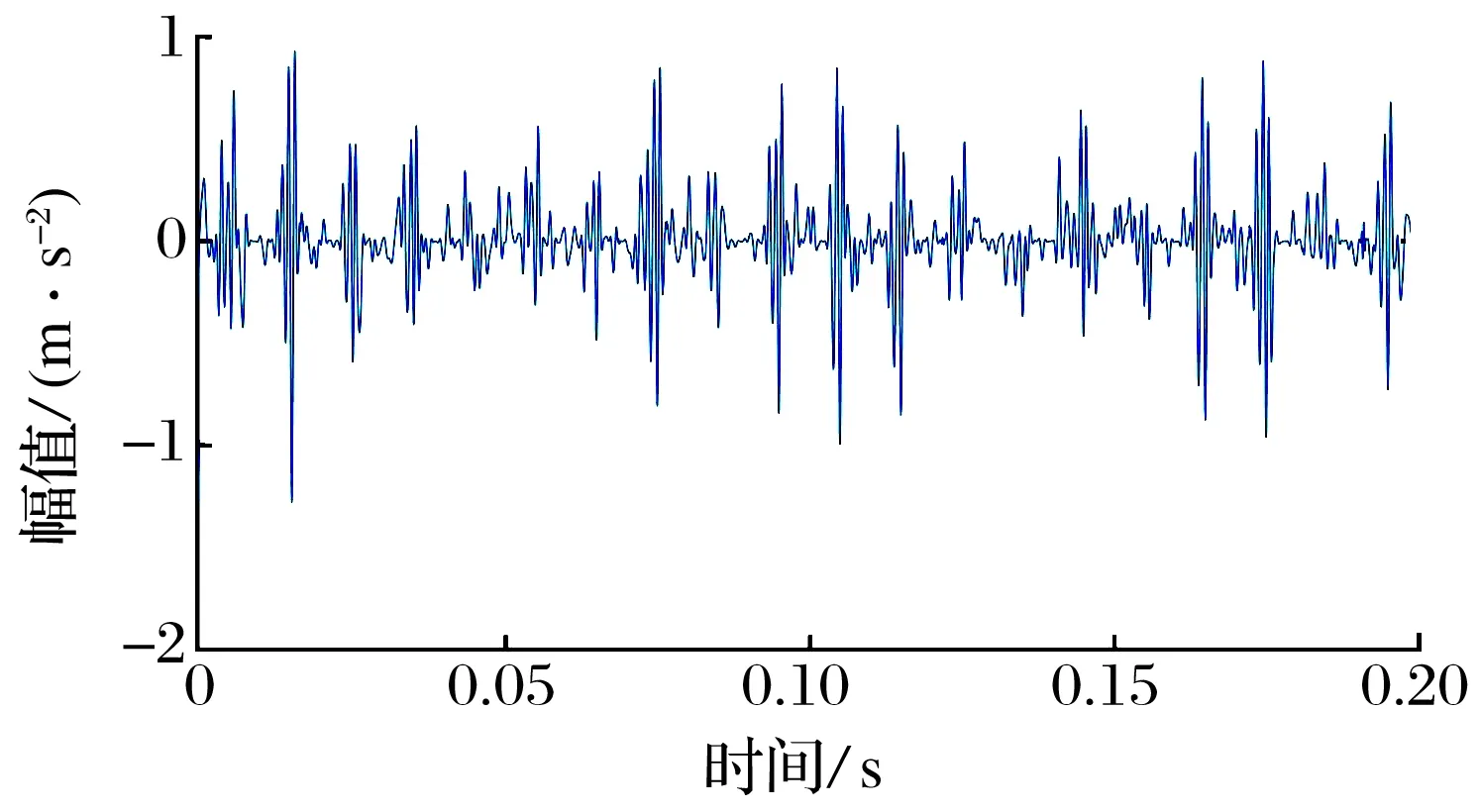

运用db4小波对前述仿真信号进行3级小波变换,对分量进行软阈值降噪,最后将信号重构,结果如图13a所示;运用高密度小波变换,对信号进行相同处理,结果图13b所示。

(a) 小波变换(db4)后重构信号

(b) 高密度小波变换后重构信号

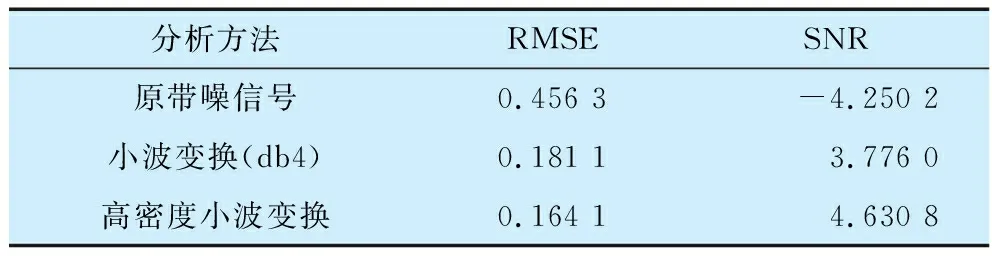

对于去噪效果的评价,一般有主观和客观2种方法,主观评价法主要通过肉眼观察去噪效果,客观评价法则是用公认的评价指标作为依据,一般情况下,客观判定的结果通常也和主观判断的结论具有一致性[24]。图13中,人眼很难判断2种方法的优劣,因此采取客观评价法进行评判。目前在信号去噪领域使用较为广泛的是均方根误差(RMSE)和信噪比(SNR)2个指标,其定义分别为

(18)

(19)

式中:xi为原始信号;yi为去噪后的信号;N为信号长度;ωi为权重,这里取1。

对于去噪效果的评估,RMSE越小越好,SNR越大越好。2种方法去噪结果的对比见表1。信号经高密度小波变换处理后,RMSE明显小于小波变换,SNR明显大于小波变换,证明了高密度小波变换在降噪方面的优势。

表1 2种方法去噪结果对比

3.2 频谱分析

运用db4小波对前述内圈故障试验信号进行3级小波变换,采用软阈值方法降噪,对降噪后各分量进行频谱分析,第3级低频分量频谱如图14所示。虽然图14在故障特征频率处同样出现了谱线,但是在低频处却出现较高幅值;纵观全图,图10的降噪效果明显优于图14,可见高密度小波变换在故障特征提取方面更具有优势。

图14 小波变换后第3级低频分量降噪后频谱

4 结束语

基于高密度小波变换的优势,本文提出了一种基于高密度小波变换的强噪声背景下航空发动机滚动轴承的故障诊断方法。仿真和试验数据验证结果表明该方法能有效提取机械振动信号的冲击故障特征;与传统的小波分解方法相比,具有更好的抑制噪声干扰的能力和更强的提取故障特征频率的能力。

此外,高密度小波分解层数的选择与计算复杂度密切相关,本文没有详细讨论层数如何选择,今后的研究将集中在分解层数的自适应选择方面。