基于振动和电流信号深度融合的电动机转速估计及轴承故障诊断

陈康,安康,王骁贤,宋俊材,陆思良

(1.安徽大学 电气工程与自动化学院,合肥 230601;2.中国科学技术大学 精密机械与精密仪器系,合肥 230027)

电动机的状态监测和故障诊断是保证电动汽车安全的关键因素[1-2]。振动和电流信号分析方法在电动机故障诊断中得到了广泛应用[3-4]。当电动机发生机械或电气故障时,可以从电动机信号中提取故障导致的特征实现故障诊断。电动机转速为定值时,信号统计特征相对于时间具有平稳性;电动机在变速条件下旋转时,其信号特征是时变的,会影响电动机故障识别的准确性。

阶次跟踪[5-6](Order Tracking, OT)以等角增量对信号进行重采样,已被证明是变速条件下故障诊断的有效手段。阶次跟踪需要精确的角度曲线进行信号重采样。通常,旋转角度由安装在电动机轴上的编码器或转速表测量,但在某些情况下,如电动机使用开环控制或者无传感器控制策略时,旋转角度信息难以获取,需要从测量电流信号、振动信号的传感器估计电动机的转速和转角。

文献[7-9]利用无编码器信号的阶次跟踪方法实现了轴承故障诊断,但该方法仍存在一些问题:如振动信号瞬时频率(Instantaneous Frequency, IF)具有较好的连续性,但其物理含义不明确且易受噪声干扰;电流信号IF具有明确的物理含义,但在电动机滑行状态下具有不连续性。此外,文献研究表明,多传感器信息融合技术和深度学习技术能有效提升IF估计和故障诊断的精度[10-13]。

因此,本文提出一种基于电动机振动和电流信号深度融合的方法,以进一步提高变转速条件下电动机故障诊断的准确性。首先采用时频分析方法提取电动机振动和电流信号的IF曲线;然后设计基于卷积神经网络和长短期记忆网络(Convolutional Neural Network-Long and Short Term Memory, CNN-LSTM)的模型融合振动和电流信号的IF曲线,得到电动机转子的IF曲线和累计转角曲线;最后利用转角曲线对电动机振动信号进行等角度重采样,依据包络阶次谱实现电机轴承的故障诊断。

1 电动机故障诊断方法

1.1 振动和电流信号IF提取方法

同步采集的振动和电流信号分别记为V(t)和C(t)。本文引入自适应调频模态分解法(Adaptive Chirp Mode Decomposition,ACMD)[14],该方法是一种非平稳信号分解算法,在多分量调频信号方面具有很大优势,其时频的分辨率优于经验模态分解[15](Empirical Mode Decomposition,EMD)、变分模态分解[16](Variable Mode Decomposition,VMD)等算法,能够提取单模态、噪声干扰最小的IF曲线;在预先不知道信号分量数目的情况下可以独立估计每个信号分量。

假设s(t)是一个包含K个非线性调频模式(Nonlinear Chirp Modes,NCMs)的信号,即

(1)

式中:Si(t)为第i个非线性调频模式的信号;Ai(t)为瞬时振幅(Instantaneous Amplitude,IA);fi(τ)为IF函数;τ为fi(τ)的参数,取值范围为[0,t];φi为Si(t)的初始相位。

基于解调技术,一个宽带信号可以被转化成窄带信号,因此(1)式可以变为

(2)

(3)

(4)

ACMD基于如下所示的匹配跟踪算法自适应估计原始信号的各个分量,即

(5)

式中:s(t)-si(t)为去除当前估计的信号分量后的残差信号;α为加权系数,α> 0。

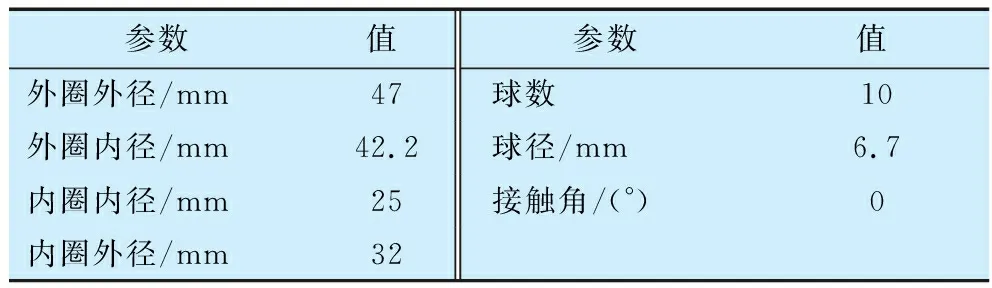

以上考虑的是连续时间信号s(t)。实际上,信号采集系统捕获的信号是离散的,下面说明离散信号的ACMD分解过程。将s(t)分解成N个样本点,即t=t0,t1,…,tN-1,分解后的信号分量定义为ui。向量ui的估计可以通过求解L2正则化的最小二乘法来实现,优化过程通过迭代更新解调信号和频率函数实现。在第j次迭代中,ui被更新为

(6)

Θ=[Ω],s=[si(t0),…,si(tN-1)]T,

Gi=[Di,Ei],

(7)

Di=diag[cosφi(t0),…,cosφi(tN-1)],

(8)

Ei=diag[sinφi(t0),…,sinφi(tN-1)] ,

(9)

(10)

式中:Ω为一个二阶微分矩阵。

对于第j次迭代,计算频率增量,即

(11)

最后,IF曲线可表示为

(12)

(13)

(14)

式中:I为单位矩阵;β为系数,用于控制输出的平滑度。

利用ACMD方法可以得到原始信号s(t)的有用信息,包括信号分量ui及其IA和IF。采用ACMD方法分别从振动信号和电流信号中提取能量最高的IF曲线,记为lIFc[n]和lIFv[n],其中n=0,1,…,N-1,N为信号长度。

1.2 基于CNN-LSTM的IF曲线融合

分别从振动和电流信号中得到IF曲线后,利用CNN-LSTM模型融合2条IF曲线来估计电动机转子的IF曲线。

1.2.1 模型介绍

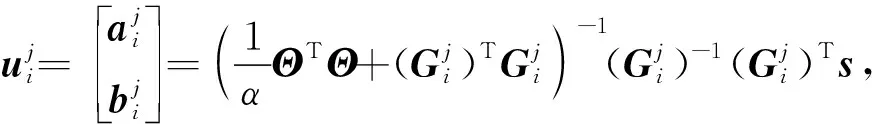

CNN网络能够更充分地提取数据内部特征,构建网络时需要的参数少,在保证精度的同时提高计算速度,但CNN不能充分利用数据集内部数据的时序性特征;单一的LSTM网络虽然可以充分利用数据的时序性特征,但其对原始数据的关联性分析不足:因此本文结合两者的优点,在CNN后串联LSTM网络构成CNN-LSTM模型。CNN-LSTM模型主要由信号输入层、序列折叠层、CNN卷积层、池化层、序列展开层、扁平化层、LSTM层、回归输出层等组成。模型的详细参数见表1,网络结构如图1所示,工作过程如下:1)将lIFc[n]和lIFv[n]零相位滤波后,经序列折叠层(fold)将二维特征数据输入到CNN卷积层,利用卷积核自适应提取特征;2)在传递到下一层CNN卷积层时,使用ReLU作为激活函数,获得非线性特征,使模型更容易训练,获得更好的数据结果;3)提取后的特征经过最大池化层(max-pooling)的池化操作,降低数据维度并保留有效的特征信息;4)经序列展开层(unfold)和扁平化层(flatten),将数据重新转化为一维数据作为LSTM层的特征输入,用以训练神经网络并自动学习故障特征;5)将LSTM中训练的数据输入到全连接层和回归输出层中,最终对数据进行回归预测。

表 1 CNN-LSTM模型的详细参数

图1 CNN-LSTM网络模型示意图

1.2.2 深度融合方法

由于试验装置的影响,提取的IF曲线有明显的离群值和噪声干扰,融合前先对lIFc[n]和lIFv[n]进行零相位滤波处理得到lIF′c[n]和lIF′v[n],然后将lIF′c[n]和lIF′v[n]作为网络训练的输入。

训练过程中,将安装在电动机上编码器的信号作为目标输出,实际应用中,将新信号的IF曲线输入到训练良好的CNN-LSTM模型中,即可得到预测的电动机转子IF曲线(图2),不再需要编码器信号。输入信号的特征维度为15 360×2,输出信号的维度为15 360×1。通过计算预测IF曲线和实际IF曲线的均方根误差(Root Mean Square Error,RMSE)评估预测精度

(15)

式中:lIFr[n]为预测的电动机转子的IF曲线;lIFe[n]为编码器(参考)的IF曲线;n2-n1+1为训练样本总数。

电动机转子IF与电动机转速之间的关系为

(16)

式中:vm为电动机转速;p为编码器分辨率,试验用编码器的分辨率为每转100脉冲。

图2 利用CNN-LSTM模型融合振动和电流信号的

1.3 电动机累计转角估计和阶次跟踪

1.3.1 电动机累计转角估计方法

根据lIFr[n]计算电动机轴的连续旋转角度

(17)

式中:unwarp()为MATLAB内置的解缠函数;H(lIFr[n])为lIFr[n]的希尔伯特变换。

由arctan()函数计算的相位范围为-π~π,不连续点出现在每个周期端点。为获得连续的累计转角曲线,采用MATLAB函数unwarp()进行解缠,即通过每个周期的端点加上2π来获得连续的相位曲线。

1.3.2 阶次跟踪

电动汽车在变转速工况下运行,如果采用传统频谱方法对振动信号进行分析,会产生明显的频率混叠现象而影响诊断精度。阶次跟踪可以将信号变为具有准平稳特征的信号,因此本文采用阶次跟踪方法对振动信号进行重采样,从而实现轴承故障状态的诊断。

利用累计转角曲线对原始振动信号V[n]进行等角度重采样

R(V[n])=resample(V[n],T[n]),

(18)

式中:resample()为MATLAB内置的重采样函数。

最后,计算信号R(V[n])的包络阶次谱,根据故障特征阶次[17](Fault Characteristic Order,FCO)识别轴承故障类型。故障特征阶次表示轴承每转一圈发生响应的次数,特征阶次与转频的乘积等于轴承故障特征频率,也就是说故障特征会出现在特征阶次倍数处。

1.4 方法流程总结

本文所提方法的流程图如图3所示,主要包括IF曲线估计和故障诊断:通过融合电动机电流和振动信号的互补信息获得电动机转子的IF曲线;电机轴承的故障类型通过对振动信号进行阶次跟踪重采样实现。

图3 本文所提方法的流程图

2 试验验证

2.1 试验装置

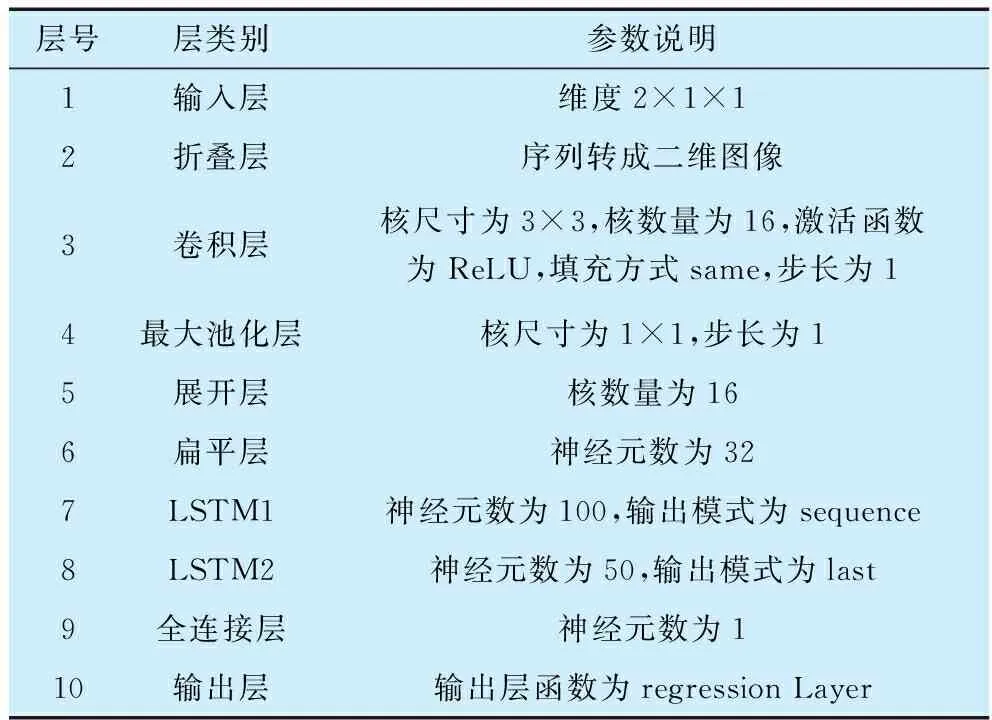

本文通过试验验证所提方法的正确性,搭建的试验台如图4所示,由开关磁阻电动机、电动汽车后桥、控制系统、动力系统以及数据采集卡等组成。动力系统包括电动机、齿轮减速器、差速器、制动系统和2个车轮。控制器将提供的直流电转换为三相开关电流,从而为电动机供电,电动机转速通过电压脉宽调制技术进行调节。为了测量电动机的真实转速以定量评估本文提出的转速估计方法的精度,在电动机轴上安装了光学编码器(ZSP3806,TOONE,Inc.),分辨率为每转100脉冲。数据采集卡(USB4432,NI,Inc.)对振动、电流和编码器信号进行同步采样和量化,采样频率和信号长度分别设置为51.2 kHz和3 s。加速度计和电流探头分别用于获取振动和电流信号。

图4 电动机转速估计及轴承故障诊断试验台

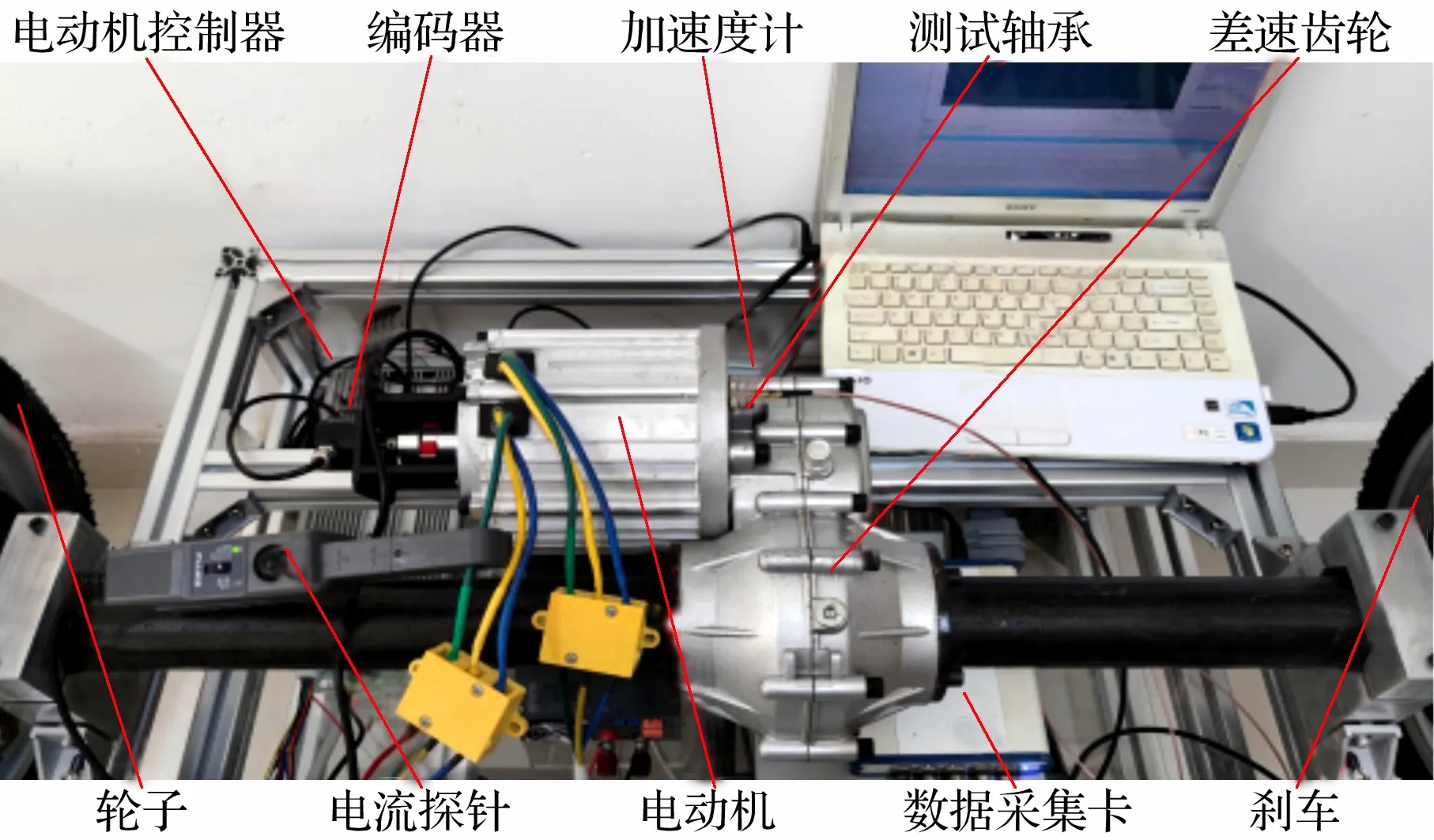

将带有预设故障(利用线切割在轴承外圈和内圈沟道上切出宽1 mm,深1 mm的长方形槽)的6005型轴承安装在电动机的驱动端进行试验测试。电动机和试验轴承的参数见表2和表3。轴承外圈故障特征阶次(oe)和内圈故障特征阶次(oi)分别为4.06和5.91。

表2 电动汽车开关磁阻电动机的参数

表3 故障轴承参数

2.2 振动和电流信号IF曲线提取

利用CNN-LSTM模型进行融合前,需要从同步采集的振动和电流信号中分别提取IF曲线。同步采集的轴承内圈故障振动信号如图5a所示,由于电动机在驱动和滑行模式之间交替切换,电动机转速不稳定,从图中可以看出振幅在-80~120 m/s2波动。同步采集的电流信号如图5b所示,电动机在驱动模式下电流在-5~28 A波动,当切换到滑行模式时,驱动器停止供电,电流信号具有明显的不连续性。通过对比振动和电流信号波形,可见振动信号振幅的连续性和平滑性更好。这是由于在滑行模式时,电动机转子、齿轮、车轮仍因机械惯性而转动,使得振动信号幅值连续。

图5 同步采集的轴承内圈故障振动信号和电流信号

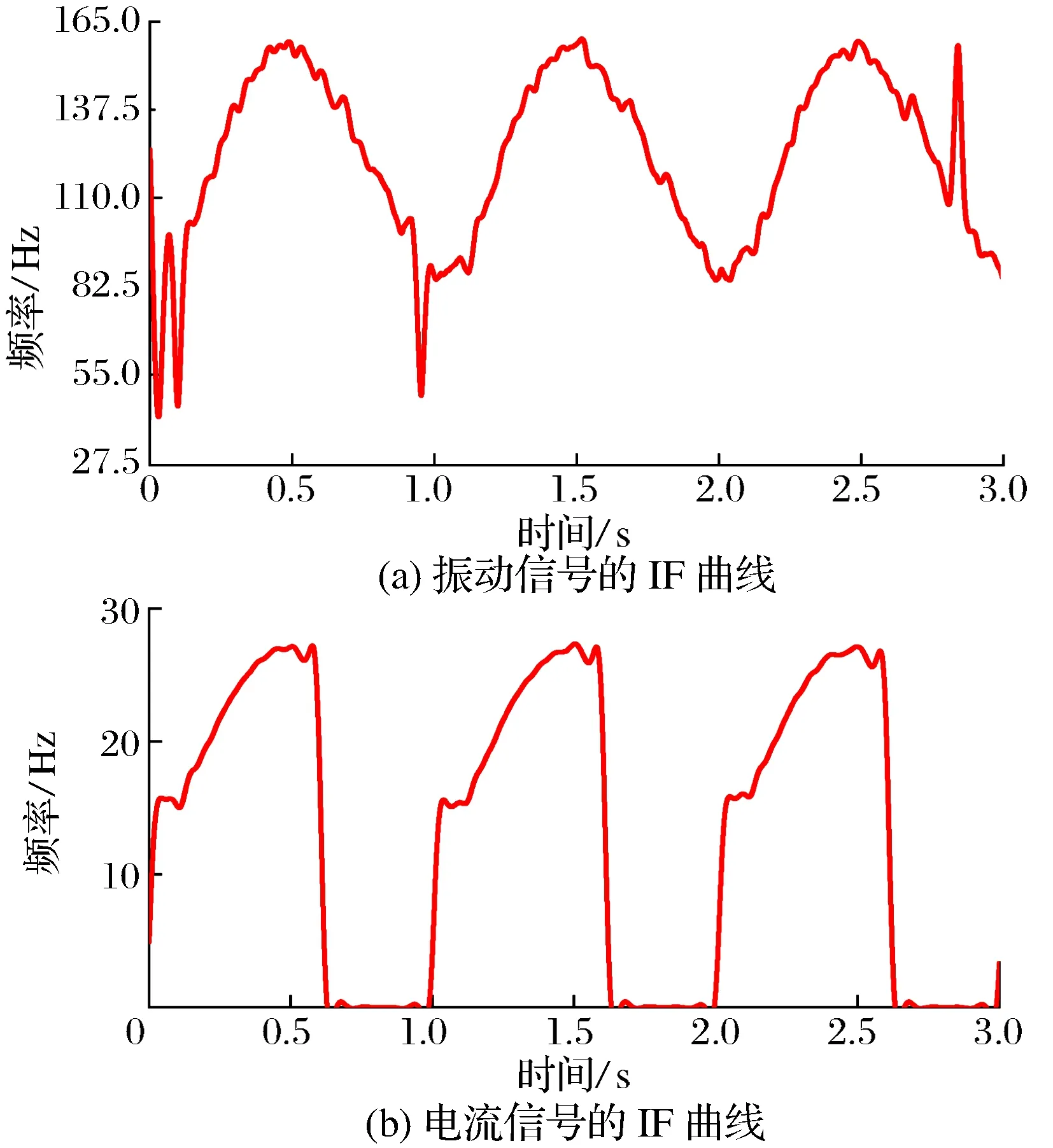

随后,利用ACMD方法分别从振动和电流信号中提取IF曲线,结果如图6所示。振动信号IF曲线随着转速的变化而波动,波动范围在30~165 Hz之间;电流信号的IF曲线由于电动机的周期性驱动和滑行而呈周期性波动,波动范围在0~28 Hz之间。因此,振动和电流信号的IF曲线各有优劣,本文将搭建CNN-LSTM模型对IF曲线进行融合,以获得精确的电动机转子IF曲线,从而实现变转速下的转速估计和故障诊断。

图6 基于ACMD的IF曲线提取结果

2.3 利用CNN-LSTM模型的瞬时频率融合结果

2.3.1 转速估计

利用CNN-LSTM模型对图6中的振动和电流IF曲线进行融合,得到电动机转子的IF曲线,通过(16)式即可得到转速曲线,并与编码器测得的电动机真实转速对比,结果如图7所示。真实转速与本文提出方法的预测转速相差很小,说明本文设计的CNN-LSTM模型对IF曲线预测的准确性较高。

图7 预测和真实的电动机瞬时转速曲线对比

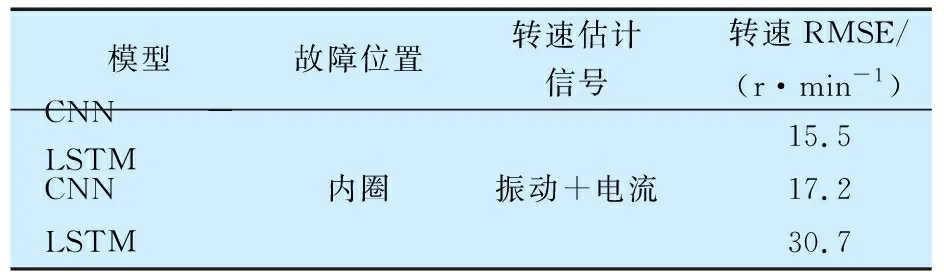

为验证本文所提方法的优越性,分别引入CNN和LSTM模型与CNN-LSTM模型进行对比,3种模型输入一致,模型初始学习率和批大小分别设置为0.001和60。3种模型转速估计的RMSE值对比见表4,为了避免结果的偶然性,每种模型进行了多次验证并取平均值。从表中数据可以看出,CNN-LSTM模型RMSE值最小,说明转速误差最小,正如2.2节所说,CNN和LSTM模型本身具有一定局限性,但同时存在各自的优点,因此将CNN模型和LSTM模型融合后提高了预测的精度和鲁棒性。

表4 不同网络模型转速估计的RMSE对比

2.3.2 计算累计旋转角度

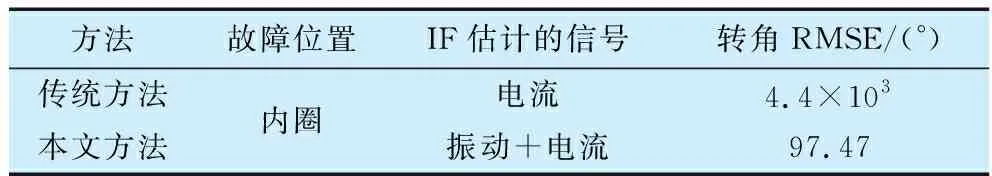

获得电动机转子的IF曲线之后,进一步计算累计转角曲线进行阶次跟踪。本文方法、传统电流方法计算的累计转角曲线与编码器获得的真实转角曲线的对比结果如图8所示,不同方法对转角估计的RMSE值见表5。预测曲线越接近参考曲线,转角RMSE值越小,说明预测结果越准确,故障诊断精度也越高。本文方法的转角曲线与真实转角曲线更加接近,对应的RMSE值也更小,表明其具有更高的精度。

图8 真实转角曲线与本文方法、传统方法得到的累计转角曲线的对比

表5 不同方法转角估计的RMSE对比

2.4 故障诊断结果

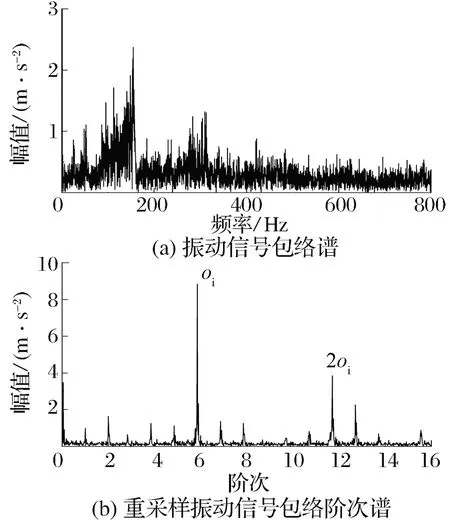

求出累计转角曲线之后,采用阶次跟踪方法对电动机原始振动信号进行等角度重采样,实现电机轴承的故障诊断。首先,原始振动信号(图5a)的包络谱如图9a所示,由于电动机转速不平稳,因此特征频率出现混叠现象,从振动信号的包络谱中无法实现轴承故障类型判断。采用本文方法估计得到的累计转角曲线对振动信号进行重采样并计算包络阶次谱,结果如图9b所示,图中可见明显的内圈故障特征阶次及其倍频,可以确定轴承存在内圈故障,与预设故障类型一致。

图9 轴承内圈故障诊断结果

为进一步验证本文方法的有效性,对电机轴承外圈故障信号进行分析,得到的振动信号包络谱和重采样振动信号包络阶次谱如图10所示。振动信号包络谱中频率主要分布在140~600 Hz区间,但是由于频率混叠难以确定故障类型。重采样振动信号包络阶次谱中可见外圈故障特征阶次及其倍频,可确定轴承存在外圈故障。以上试验结果验证了本文方法的有效性。

图10 轴承外圈故障诊断结果

3 结束语

针对振动信号IF具有较好的连续性但其物理含义不明确且易受噪声干扰,电流信号IF具有明确的物理含义但在电动机滑行状态下IF具有不连续性的难点,本文提出基于振动和电流信号深度融合的CNN-LSTM模型,实现电动机转速估计并应用于变转速工况下的轴承故障诊断。试验结果表明,CNN-LSTM模型相比于单一的CNN或LSTM模型,能够在无编码器工况下融合振动和电流信号IF曲线并获得高精度的电动机转子IF曲线,从而获得高精度的电动机转速,转速估计的RMSE误差值低至15.5 r/min。然而,考虑到电动汽车的实际工况比实验室工况更为复杂,本文方法还需要进一步改进优化以期在真实工况下提高转速估计和故障诊断的精度。