基于改进VMD和1DCNN的泵注系统轴承故障诊断

周云成,王东方

(1.内蒙古交通职业技术学院,内蒙古 赤峰 024500;2.国机精工股份有限公司,郑州 450142)

泵注系统轴承是压裂车等动力端的重要部件, 由于泵注系统工作环境较为恶劣,泵注系统轴承易损伤,而且轴承振动信号的传递路径复杂,故障信息较为微弱,及时、准确地进行泵注系统轴承的故障诊断具有重要意义[1]。

泵注系统内部多个部件的激励与响应相互耦合导致轴承振动信号表现出一定的非线性与非平稳性,对泵注系统轴承的故障提取与故障诊断需要更先进的信号处理技术[2]。离散小波变换、经验模态分解、集合经验模态分解、局部均值分解等现代信号处理方法被广泛应用,但均存在一些问题:离散小波变换对信号频谱进行二进分割,缺乏自适应性;经验模态分解及其众多变体无法彻底解决模态混叠和端点效应等问题[3]。变分模态分解(Variational Mode Decomposition,VMD)基于维纳滤波,具有坚实的理论基础,其利用Ridge回归构建约束方程,但未进行变量选择,模型的准确性受到一些影响[4]。

为实现自动化轴承故障诊断,基于“特征提取+特征选择+模式识别”的机器学习故障诊断方法得到了广泛应用[5-6]。机器学习模型的诊断效果很大程度上依赖于人工特征提取和特征选择,而从原始特征集中选择敏感特征并不容易,支持向量机等浅层分类器则面临维数灾难问题[7-8]。卷积神经网络(Convolutional Neural Network,CNN)能自动从原始信号中学习判别特征,有效避免人工提取特征过程。文献[9]提出改进CNN的轴承故障诊断方法,利用全局池化代替全连接层,取得了95.04%的准确率;文献[10]将残差连接与一维卷积神经网络(1DCNN)结合,有效提高了轴承故障诊断准确率。上述研究均利用单一传感器进行轴承故障诊断,鲁棒性和自适应性较差[11]。而工业中多传感器信号与多导联心电信号类似,受文献[12]针对多导联心电信号识别提出的导联CNN框架的启发,本文提出多传感器1DCNN模型,利用改进变分模态分解(IVMD)对泵注系统轴承进行分解降噪[13-14],然后输入1DCNN模型进行故障诊断。

1 改进变分模态分解

1.1 变分模态分解的基本原理

变分模态分解基于非递归思想,其将信号分解成若干本征模态函数(Intrinsic Mode Functions, IMF)。与经验模态分解的循环筛分不同,变分模态分解通过求解约束变分模型自适应地将信号分解为IMF分量。

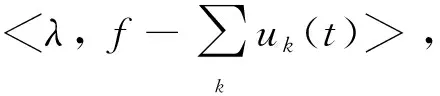

轴承振动信号f的变分模型为

(1)

其最优解为

(2)

最终可得

(3)

(4)

1.2 改进变分模态分解

变分模态分解利用Tikhonov正则化思想构建约束变分方程,本质是利用Ridge回归构建约束方程,虽然Ridge回归降低了估计值方差,一定程度上提高了估计精度,但Ridge回归没有进行变量选择,因此会影响模型的准确性[15]。LASSO 回归利用一次惩罚项收缩变量,比Ridge回归的收缩程度小,训练出的模型更精确,但如果预测变量的相关性较强,模型估计不太稳定[16]。Elastic回归[17]则综合了Ridge回归和LASSO回归的优势,本文利用Elastic回归替换Ridge回归对变分模态分解进行改进,即约束变分方程中同时存在L1正则化项和L2正则化项,所建立的约束变分模型为

(5)

相应的的增广拉格朗日函数

(6)

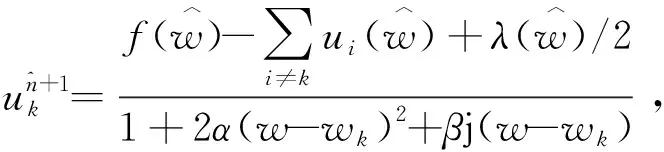

利用交替方向乘子法求解(6)式的最优解,迭代公式为

(7)

(8)

(9)

最终解得

(10)

(11)

式中:β为一次惩罚因子。

为更有效地筛选分量,保留信号故障特征信息,将峭度与相关系数结合用于指标筛选[18],表达式为

Kw=K|C|,

(12)

式中:K为峭度;C为相关系数。

综上所述,改进变分模态分解算法的详细步骤为:1)通过希尔伯特变换求每个分量的解析信号;2)通过混合指数项将每个分量调制到对应中心频率的基频带上;3)通过Elastic回归施加L1正则化项和L2正则化项估计带宽。

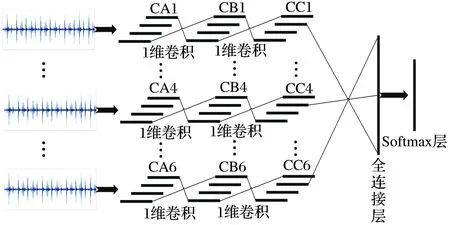

2 1DCNN模型

大多数研究将多个传感器测得的1维振动信号转化为2维图像作为卷积神经网络的输入,而卷积神经网络一般对行、列方向的数据均进行卷积融合计算,若直接应用于多传感器轴承振动数据,则不同传感器(列方向)同一时间段内(行方向)的振动数据就会有卷积计算,但传感器间的数据是独立的,进行卷积计算时最好考虑到不同传感器的全部组合情况,据此提出多传感器1DCNN模型,其结构如图1所示。

图1 1DCNN的结构

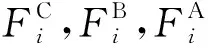

本文采用6个传感器通道采集泵注系统轴承振动信号,每个通道包括3个卷积单元CA,CB和CC,并选择Softmax分类器进行故障诊断。设输入为x=[x1,x2,x3,x4],xi为第i个通道信号,则1DCNN的输出为

(15)

FD(x)=φ(Wx+b),

fs(x)=

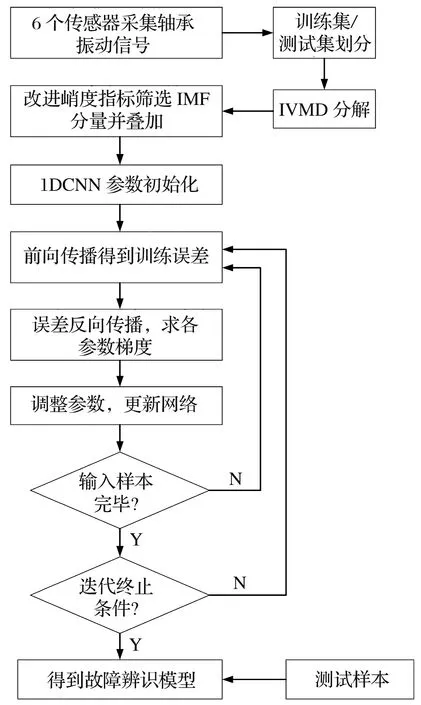

综上,基于IVMD-1DCNN模型的故障诊断流程如图2所示。

图2 基于IVMD-1DCNN模型的故障诊断流程

3 试验验证

3.1 试验平台及数据初步分析

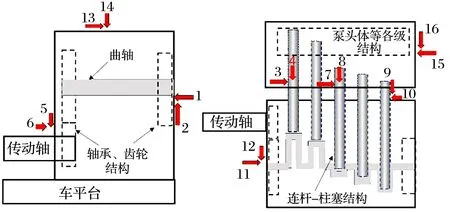

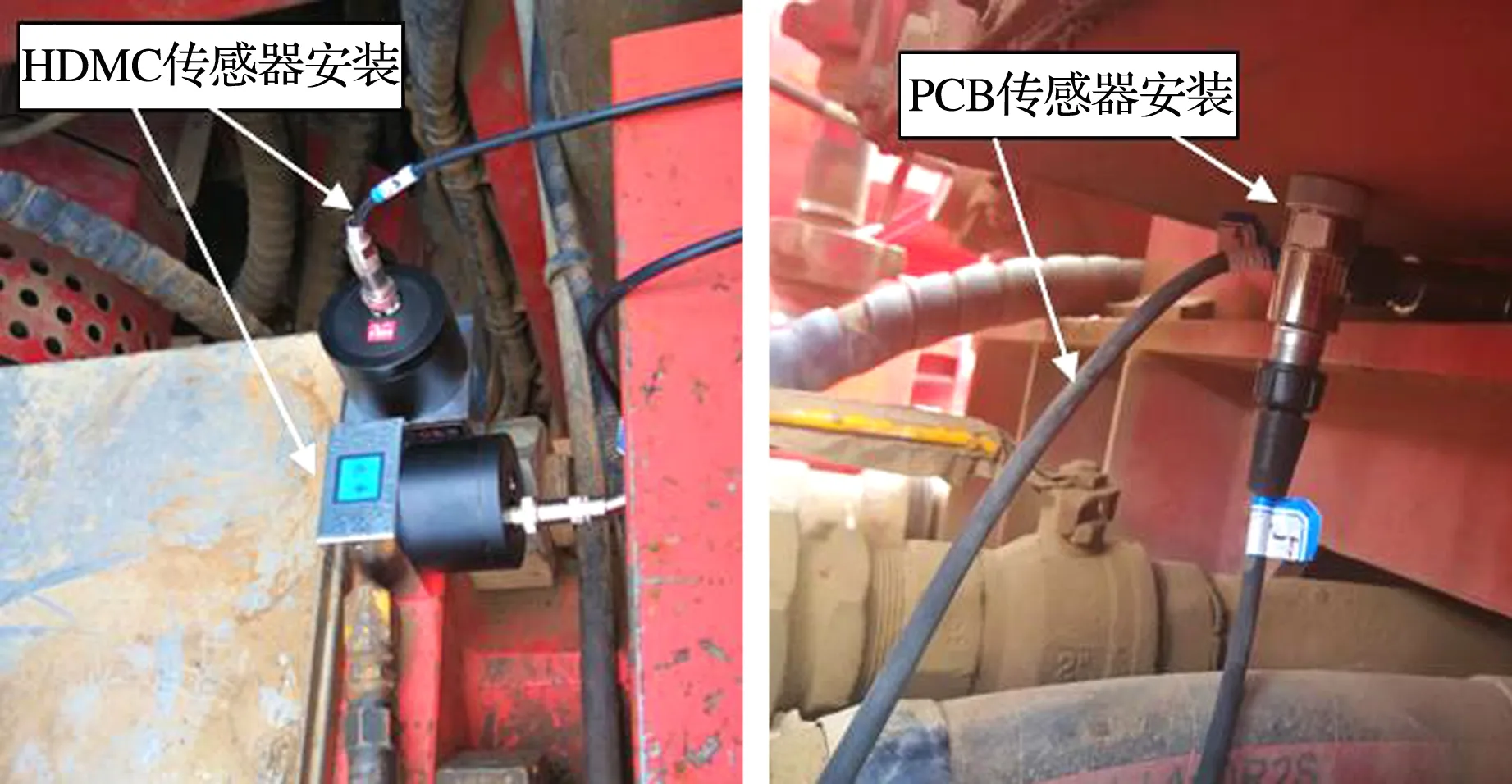

现场试验基于压裂车动力端泵注系统轴承,在某压裂现场模拟故障并采集信号样本,通过与长期进行压裂现场振动监测的工作人员沟通,最终确定各参数测点的布置如图3所示,本试验选择测点1-2,5-6,13-14这3组共6个加速度传感器的数据进行分析。

图3 传感器测点布置示意图

现场作业发动机的转速为500 r/min,采样频率为10 240 Hz,针对压裂车动力端泵注系统轴承的内圈、外圈和滚动体等常见故障进行信号采集。试验轴承为NJ2232型圆柱滚子轴承,外滚道直径258 mm,内滚道直径192 mm,16粒滚子,滚子直径为33.1 mm。采用氩弧焊方式加工模拟不同程度的故障,在内、外圈滚道面加工不同程度的划痕,宽度分别为4,7,10 mm,深度均为2 mm;滚动体外径面上加工占滚动体体积3%,7%,11%的小凹痕,轴承故障类型见表1。

表1 轴承故障类型

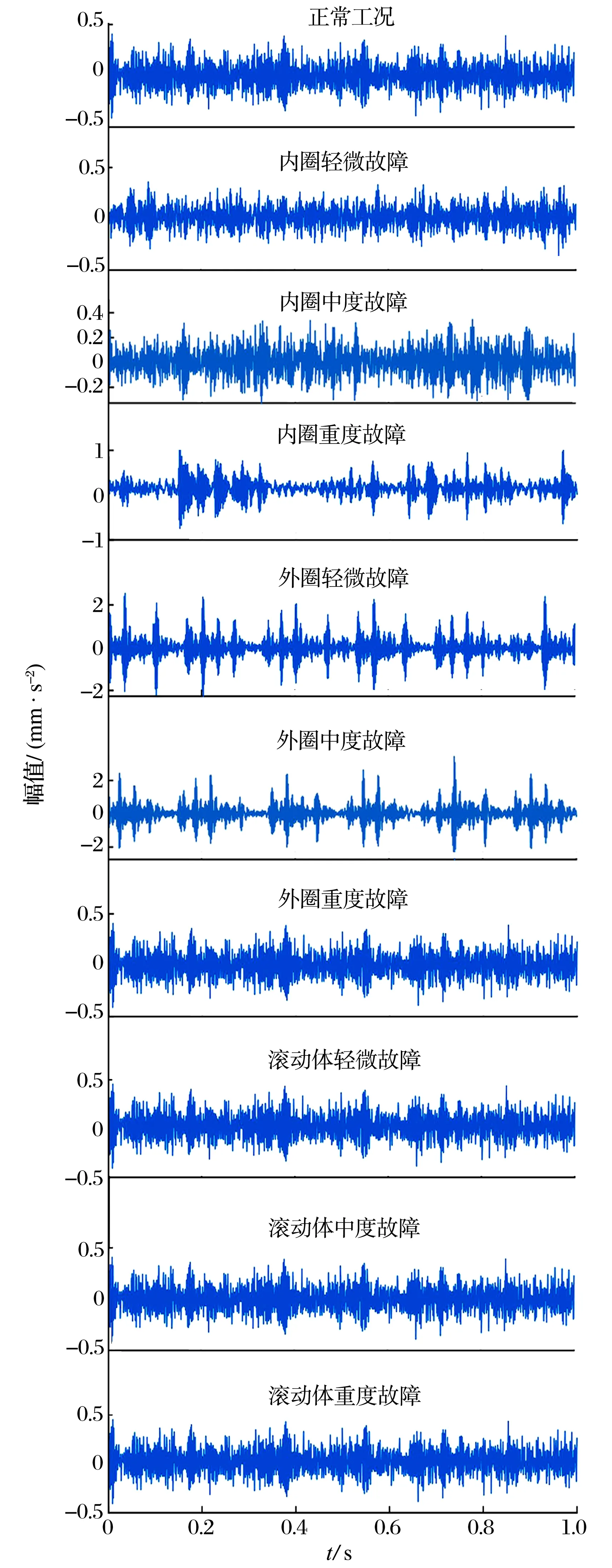

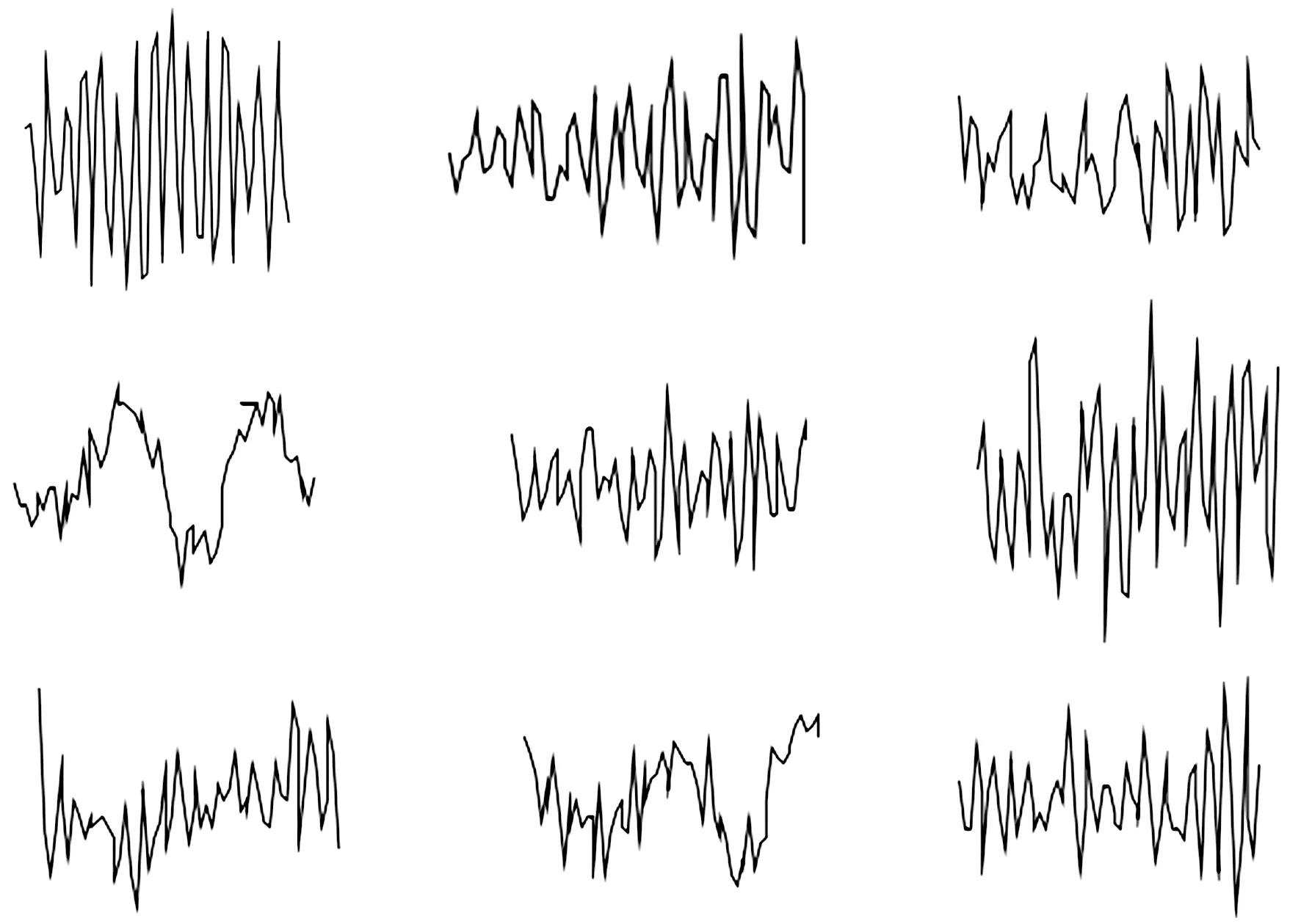

采用滑动分割方法进行样本划分,每个样本的长度为1 024,滑动分割步长为28,得到10 500个样本。10种故障类型下轴承振动信号的时域波形如图4所示(由测点5获得),时域波形受噪声干扰严重,难以直接诊断故障。

图4 不同故障类型轴承振动信号的时域波形

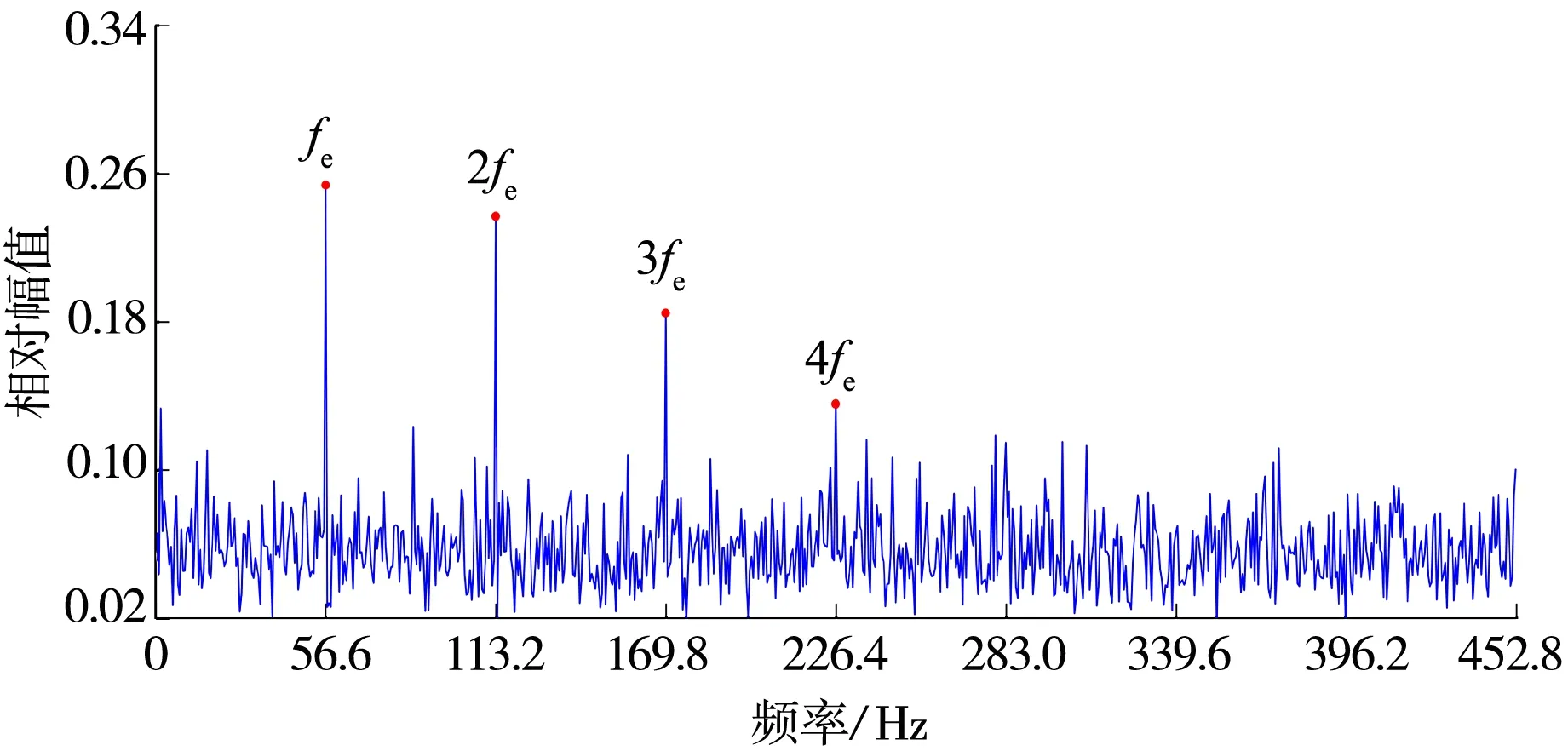

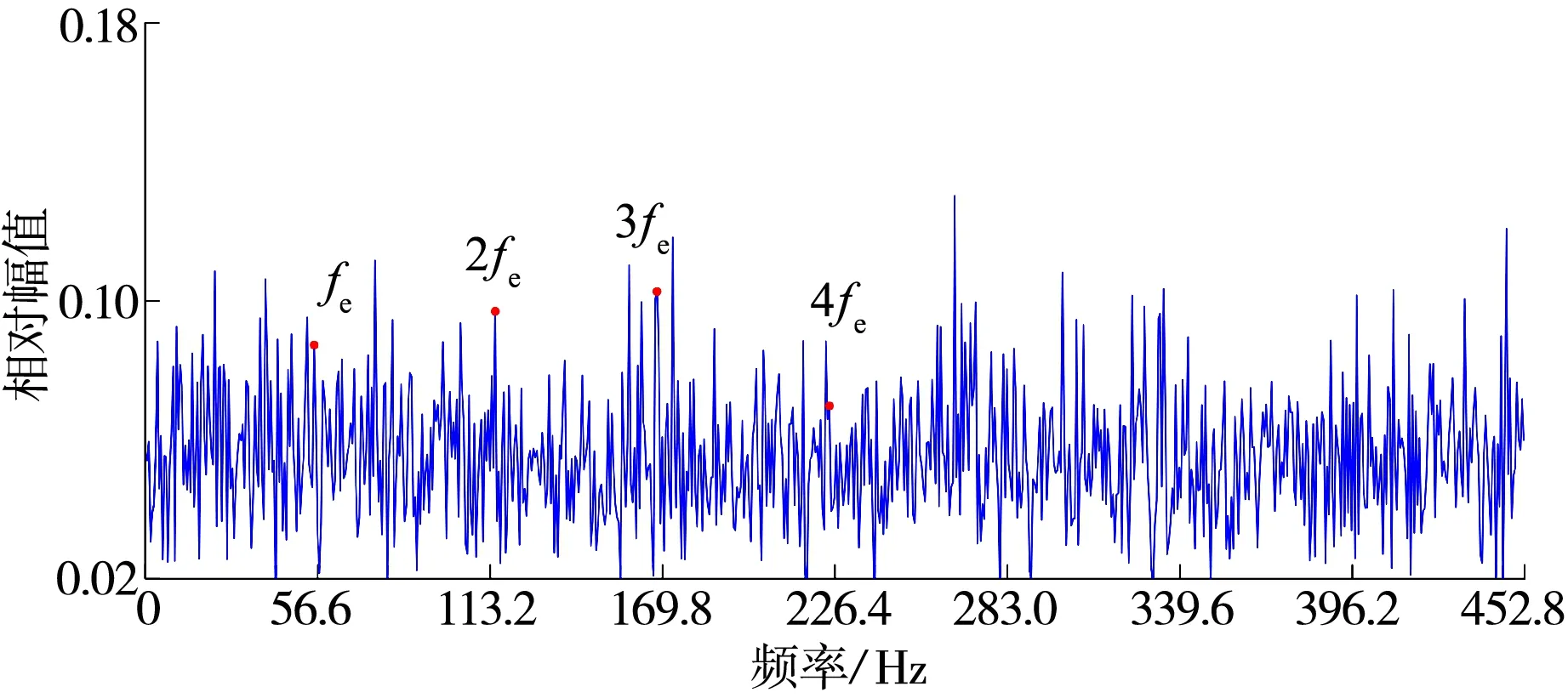

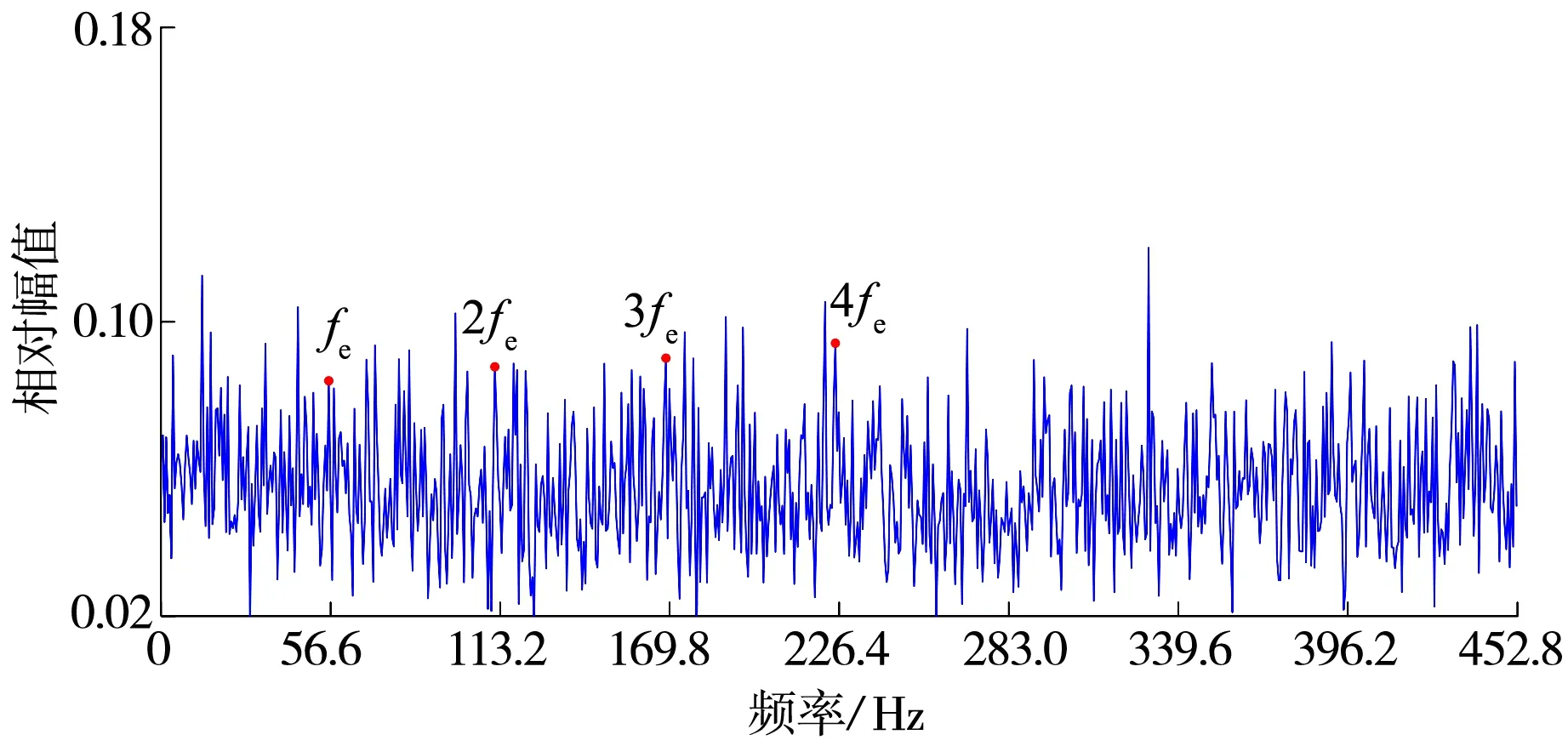

由于压裂车动力端泵注系统轴承早期轻微故障特征微弱,因此重点探讨泵注系统轴承轻微故障,以轴承外圈轻微故障(故障特征频率fe约56.6 Hz)为例,其相应的包络谱如图5所示,故障特征频率及其倍频较微弱,故障仍难以诊断。

图5 轴承外圈轻微故障包络谱图

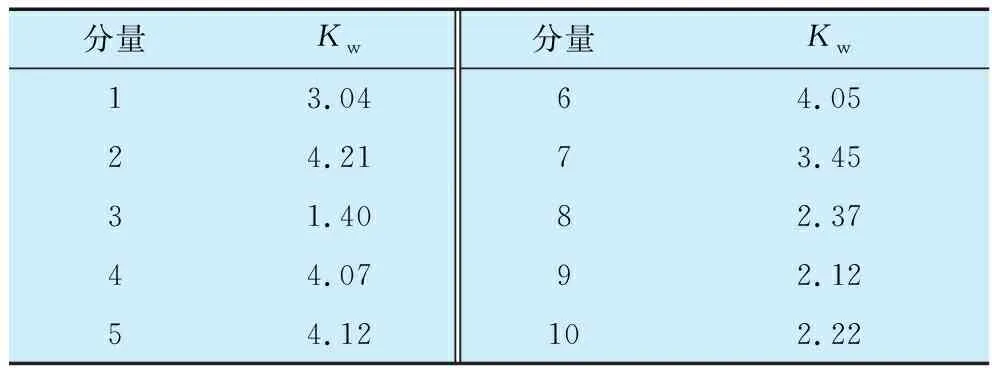

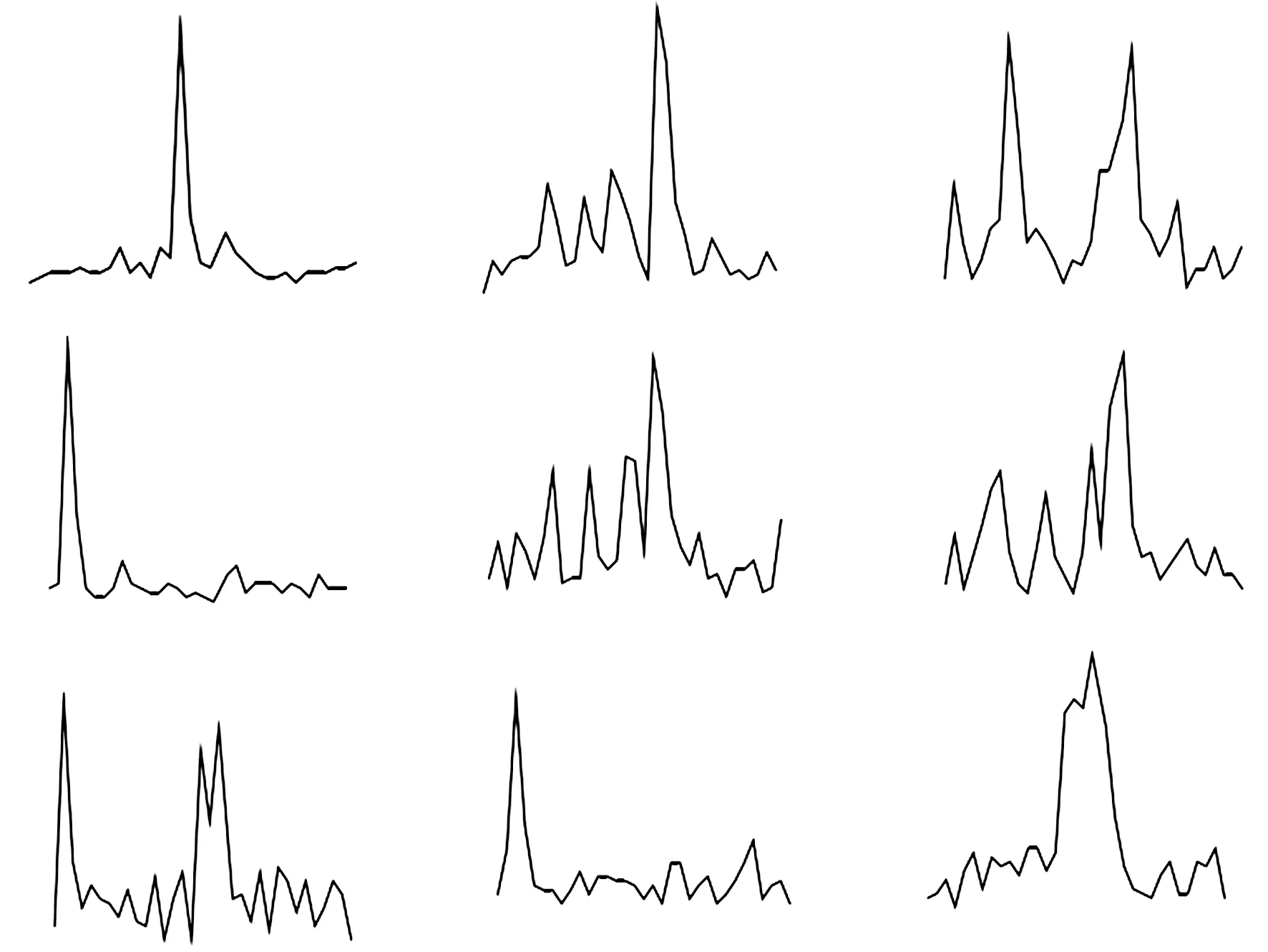

为从轴承外圈轻微故障信号中提取微弱故障特征,采用IVMD对信号进行分解,并通过人工蜂群算法[19]优化分量个数K、一次惩罚因子β和二次惩罚因子α,最后分解结果如图6所示,各分量的改进峭度值见表2。

图6 IMF分量

表2 各分量的改进峭度值

经多次试验,选择改进峭度值较大的前5个分量进行叠加,重构后信号的包络谱如图7所示:经IVMD降噪后,信号包络谱中的外圈故障特征频率及其倍频成分较为明显,可以判断此时泵注系统轴承发生了外圈故障,可见IVMD可以准确提取泵注系统轴承外圈的轻微故障特征。

图7 IVMD降噪后的包络谱

对轴承内圈轻微故障(故障特征频率fi约75.3 Hz)采用同样处理,结果如图8所示:未降噪处理时,包络谱中的内圈故障特征成分十分微弱,噪声干扰较强;经IVMD降噪后,内圈故障信号的包络谱中可观察到明显的内圈故障特征频率及其倍频成分,且伴随有边频带,可以判断此时轴承发生了内圈故障。

(a) 未降噪处理

(b) IVMD降噪后

3.2 自动故障诊断

采用1DCNN进一步实现自动化轴承故障诊断,试验的硬件环境为I7-9700F CPU,GTX1660 6 GB显存,16G内存;编程环境为MATLAB R2020b。结合实测信号特点,每个通道输入为1×2 500,卷积层 A设置8个特征面,每个特征面卷积核尺寸为1*18,池化核尺寸为1*7;卷积层B设置 14个特征面,卷积核尺寸为1*10,池化核尺寸为1*5;卷积层C设置20个特征面,卷积核尺寸为1*5,池化核尺寸为1*5;Softmax层共10个神经元,代表10类故障类别。

为避免偶然性,进行10次试验并取平均结果,最后得到模型的平均识别准确率达99.27%,标准差仅0.08。模型的第1次训练过程如图9所示,经过约2 000次迭代后,模型收敛。

图9 第1次训练过程

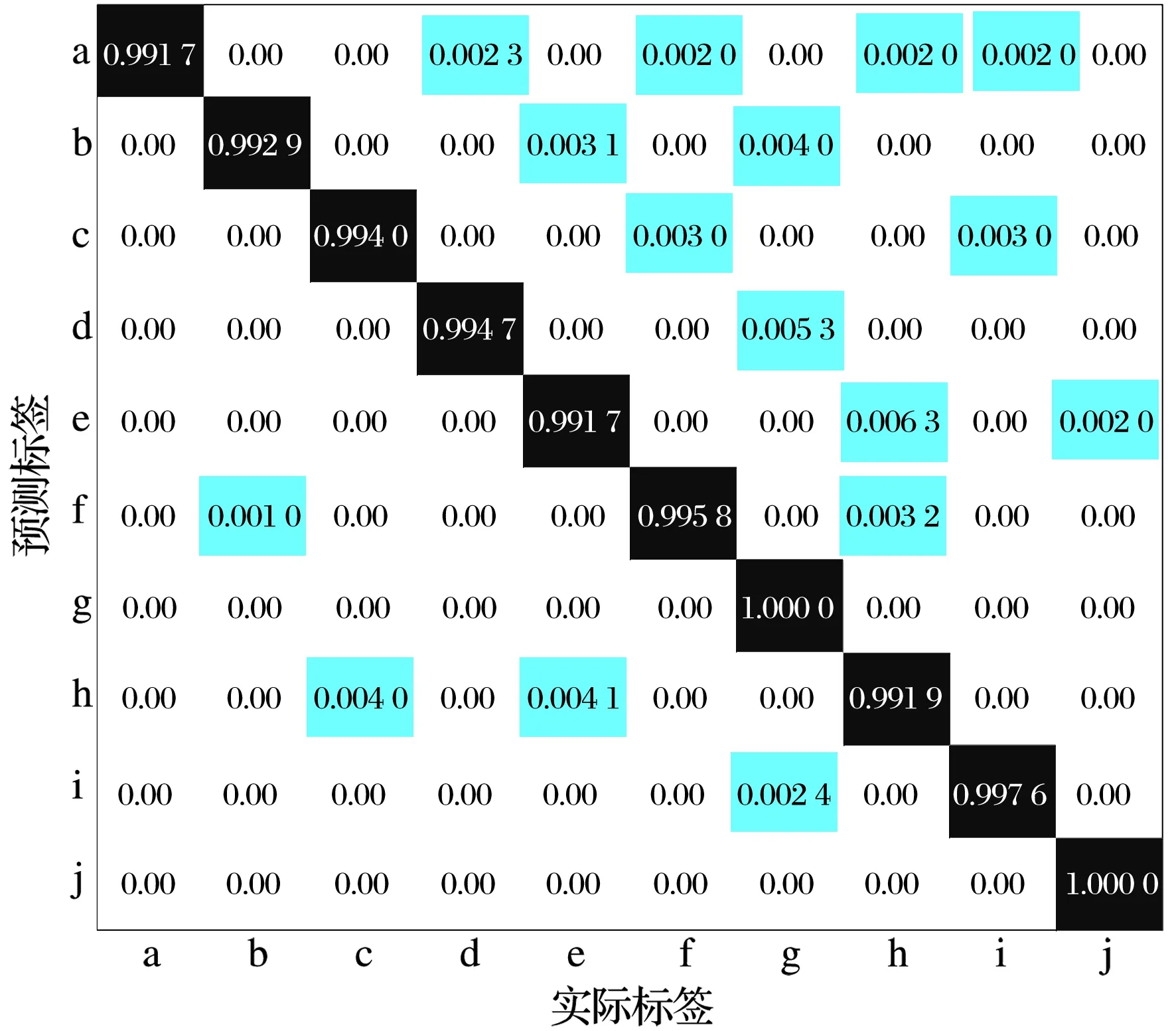

第1次测试结果的ROC曲线和多分类混淆矩阵如图10所示:IVMD-1DCNN模型的 AUC值为0.98,AUC值表示ROC曲线下的面积,其值越大,模型的诊断率越高;混淆矩阵中,10种故障工况的诊断率均达到99%以上,说明模型具有较高的性能。

图10 第1次测试结果的ROC曲线和混淆矩阵

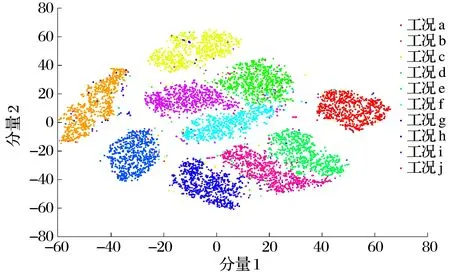

为进一步验证IVMD -1DCNN模型的性能,利用PCA对1DCNN网络的最顶层特征进行可视化,结果如图11所示,网络顶层展示出了较明显的分类特征。1DCNN网络第1层若干卷积核的可视化结果如图12所示,1DCNN学习得到的卷积核滤波器形状差异大,滤波器的频谱峰值大多在中频段,部分在低频段,即1DCNN卷积核提取的是信号的中低频特征,可看作一种低通滤波器。

图11 1DCNN顶层特征2维可视化

(a) 卷积核可视化

(b) 卷积核频谱形状

3.3 对比分析

为验证IVMD-1DCNN模型的优越性,选择不同方法进行对比分析。

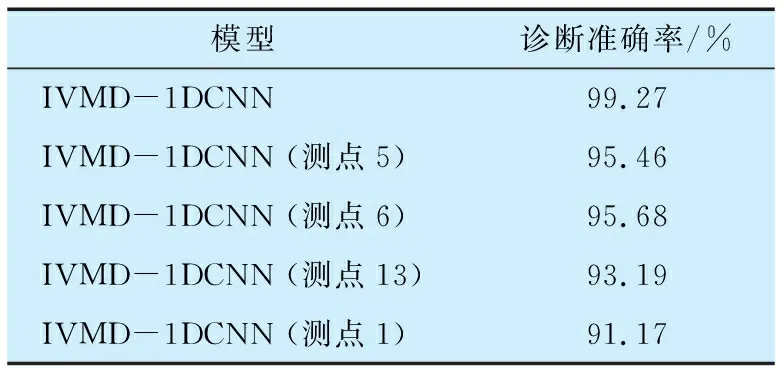

在同样结构的网络模型下,单一传感器通道的识别结果见表3,多传感器通道模型的诊断准确率最高,说明多传感器通道能较好地提升模型的特征提取与故障诊断性能。后续试验均采用多传感器数据。

表3 单传感器通道的诊断结果

此外,为进一步验证IVMD的性能,与自适应变分模态分解(AVMD)[20]、优化变分模态分解(OVMD)[21]方法进行对比分析,其中,AVMD通过包络谱极值点与自适应阈值之间的关系改进VMD,OVMD根据改进相关系数值作为分量筛选指标。对比分析结果见表4:将信号直接输入1DCNN时的故障诊断准确率仅94.68%,说明了降噪处理的必要性;AVMD-1DCNN和OVMD-1DCNN的故障诊断准确率也不如IVMD-1DCNN。

表4 不同信号处理方法的诊断结果

以泵注系统轴承外圈轻微故障为例,经AVMD和OVMD处理后信号的包络谱如图13所示:AVMD降噪后的包络谱中,外圈故障特征频率及其倍频不明显,被噪声淹没;OVMD降噪后的包络谱中,可以观察到外圈故障特征频率及倍频,但相对幅值较低。综上,AVMD和OVMD信号降噪处理难以为1DCNN提供优秀的训练样本,IVMD-1DCNN的综合性能更佳。

最后,将所提1DCNN模型与目前较为优秀的深层网络,如追踪深层小波自编码器(TDWAE)[22]、优化深度信念网络(ODBN)[8]和多通道加权卷积神经网络(MCWCNN)[23]进行对比分析, 信号处理降噪方法均使用IVMD方法,TDWAE和ODBN采用集成方法,每个传感器通道都输入一个模型,最后采用最大投票法输出故障类别,每个模型的输入均为IVMD降噪后的信号,结果见表5。

(a) AVMD降噪

(b) OVMD降噪

表5 不同深层网络的性能对比

由表5可知:TDWAE的诊断准确率仅为94.79%,这是由于其采用小波函数作为激活函数,通过对输入信息进行简单复现提取特征,模型易陷入过拟合; ODBN通过学习数据的分布从而提取特征,一定程度缓解了网络的过拟合,识别准确率稍优于TDWAE;MCWCNN在卷积层采用动态感受野进行信号特征提取,对噪声鲁棒强,识别准确率高于TDWAE和ODBN模型;而本文所提的多传感器1DCNN模型考虑了不同传感器的组合情况,使不同传感器数据分配不同的卷积核,提升了模型的特征提取与故障诊断性能。

4 结论

针对泵注系统轴承振动信号故障特征微弱而难以诊断的问题,提出一种基于IVMD-1DCNN的泵注系统轴承故障诊断模型,主要结论如下:

1)改进变分模态分解,利用Elastic回归替换Ridge回归,并利用改进峭度指标对分量进行筛选重构,从而对轴承振动信号进行有效降噪,降噪效果优于AVMD和OVMD等方法,为后续1DCNN故障诊断提供优秀的训练样本。

2)提出了适用工业多传感器系统的1DCNN,与其他深层网络的对比表明多传感器通道1DCNN具有更好的特征学习与故障诊断性能。

在后续研究中,将进一步优化变分模态分解方法和多传感器1DCNN的参数确定方法和训练方法,以满足泵注系统轴承在大数据时代的智能化故障诊断需求。