输送带非等温硫化过程数值模拟与实验研究

樊文瑞,李军霞,张弘玉,贺志军

(1.太原理工大学 机械与运载工程学院,山西 太原 030024;2.矿山流体控制国家地方联合工程实验室,山西 太原 030024;3.山西省矿山流体控制工程技术研究中心,山西 太原 030024)

硫化是输送带生产制造过程中极为重要的工序,直接影响其最终性能。硫化时间过短(欠硫)或过长(过硫)都会造成产品质量的下降。在硫化过程中,橡胶复杂的化学反应使其硫化特性参数具有时变性。橡胶的传热特性很差,特别是对于矿用输送带,通常是属于厚制橡胶制品,在硫化过程中橡胶不同位置受热不均匀,导致输送带不同区域的硫化程度不一致,且随着输送带产品厚度的增加此类现象越发严重,这就容易造成产品质量的下降,导致煤矿带式输送机频繁出现断带事故。

国内外很多学者对输送带硫化过程进行了大量的研究。早期研究人员通过在橡胶产品内部埋入热电偶的方法得到橡胶内部的温升历程,从而通过计算得出橡胶硫化程度中相关参数的变化量[1-3]。后期研究人员采用数值模拟橡胶的硫化过程[4,5]。橡胶硫化过程数值模拟,其关键在于温度场的仿真模拟和硫化动力学模型的精确性。Milani G[6]提出橡胶固化曲线能够预测加速硫化厚橡胶的硫化程度。Toth W.J.等[7]采用数值模拟方法模拟了轮胎的硫化过程,讨论轮胎初始温度对其硫化特性的影响。Sh.Nozu等[8]结合橡胶硫化动力学模型和传热方程,模拟了橡胶硫化过程中其内部温度场和硫化程度的变化情况。M.H.R.Choreishy等[9]采用K-S模型对橡胶的传热和硫化过程进行了三维模拟,三维模型可以更准确地预测温度和硫化度的分布。M.Rafei等[10]为了提高模型初始阶段的精度,对K-S模型进行了参数变换。Mohammad-Reza Erfanian等[11]认为反应阶数会影响K-S模型的精度。但是对焦烧时间、热物性参数以及模型的精确性等问题没有系统研究,对硫化过程模拟研究的精度还有待提高。

针对上述问题,本文根据不同温度下的硫化曲线,对现有的橡胶硫化动力学模型进行了试验数据拟合,确定最佳的动力学模型,将橡胶导热系数与比热容作为硫化程度和温度之间的关系函数,以C语言和FLUENT预定义宏为基础,编制了UDF用户自定义程序,通过有限元分析软件FLUENT实现了输送带硫化过程中传热与硫化度的耦合,最后通过测温实验验证了模拟的精确性。

1 输送带硫化数学模型

1.1 传热与硫化耦合方程

输送带硫化是由上下两个加热板提供热量,逐渐向输送带内部进行热传导的过程,其内部的传热过程较为复杂,温度场既是时间也是空间的函数,因此需要建立橡胶硫化的三维瞬态热传导数学模型,其在笛卡尔坐标系下的方程形式为:

式中,ρ、T、t、Cp、k分别为密度、温度、时间、比热容、导热系数;q为内热源项,反映橡胶硫化中产生的总热能。t时刻的硫化度α,可定义为此时每单位体积所产热能Qt和硫化完成时的总产热能Qm之比:

式中,Qm可以通过差示扫描量热仪(DSC—500B)测量得到,对式(2)时间求导得到硫化速率:

每单位质量硫化橡胶的生热率q应为:

1.2 硫化动力学模型

硫化是一种复杂的化学反应,而硫化动力学则是阐述化学反应与时间和温度关系的重要数学模型[12]。数值模拟的关键在于温度场仿真和硫化动力学模型的构建,因此本节对常用的硫化动力学模型Nth-order,Piloyan,Kamal-Ryan,Kamal-Sourour和Rafei进行了分析,其数学模型分别为:

式中,α是硫化程度;K是速率常数;m、n是硫化反应的阶数。K是温度的函数,与温度的关系方程属于阿累尼乌斯型,即:

K=K0e-E/RT

(10)

式中,E是反应活化能;K0是频率因子;R是通用气体常数。

由于矿用输送带一般厚度较大,导致其硫化过程是一个非等温热传导过程,故给出了用无量纲参数结合阿累尼乌斯函数来描述的硫化焦烧模型,如式(11)所示:

ti(T)=t0eT0/T

(12)

将橡胶样品放入硫化仪中分别进行145℃、150℃、155℃三个温度下的硫化实验,利用式(13)得到硫化程度历程曲线,对时间求导得到硫化程度-硫化反应速率曲线。

将三种温度下橡胶硫化实验数据分别用硫化动力学模型进行分析,分析结果如图1、图2所示,其中拟合精度最高的为Rafei动力学模型,其拟合相关系数(R2)为0.99415,故选取Rafei硫化动力学模型为UDF程序中橡胶传热与硫化度耦合的计算数学模型,其硫化动力学参数K0、E、n分别为1.68×1010、1.35×105、3.15。

图1 硫化程度历程

图2 硫化程度-硫化反应速率

2 热物性参数实验

输送带硫化是一个复杂的热量传递过程,不同橡胶对于热量流动的传递速率不同。比热容反映输送带胶料在传热过程中的热量存储能力,其大小表明胶料升温所需热量的多少;导热系数反映输送带胶料直接传递热量的能力,其大小说明了胶料吸收热量的速率。确定输送带覆盖胶和芯胶的热物性参数是研究输送带硫化升温全状态变化过程的基础。本文所用输送带胶料(芯胶、覆盖胶)样本取自阳泉煤业(集团)奥伦胶带分公司。主要试验设备是DRL-Ⅲ导热系数测试仪和比热容测试系统。

2.1 导热系数的测定

导热系数的测定采用稳态法,稳态法是利用热量在传递过程中产生的温度梯度和单位面积上的热流速率计算出导热系数。

1)实验装置。DRL-Ⅲ导热系数测试仪主要由温度显示器、热极、冷极、低温恒温槽组成。

2)实验步骤。将恒温水槽注满水,恒温水槽温度设定为10℃,内有温控仪,达到设定的温度便会维持。将橡胶样品裁剪成直径30mm、厚度小于20mm的柱状,将橡胶样品放入上下极之间,调整上下极之间的压力,使上下热极与橡胶样品充分接触,然后设定热极的温度,热极温度与恒温水槽应有30℃以上的温差,以保证有足够的热量梯度。在操作界面上输入样品的面积,通过加压系统为开始为样品施压,使热极和冷极与橡胶样品充分接触,然后开始实验,将芯胶和覆盖胶样品每组测试3次,取平均值,按照上述步骤对50~145℃的样品分8组进行测试。

2.2 比热容的测定

橡胶比热容的测定采用冷却法。已知标准样品在不同温度下的比热容,通过作冷却曲线即可测得各种材料在不同温度时的比热容。

1)实验装置。比热容测试平台由恒温箱、试样桶、保温桶、比热容测试仪组成。

2)实验步骤。在试样桶和保温桶里分别装入适量的冰水和纯净水,冰水温度为0℃,纯净水为10℃,利用平衡天平测定橡胶样品的质量,然后放入保温桶中,插入热电偶实时观测内部的温度变化。将装有橡胶样品的保温桶放入恒温箱中,设定加热温度,达到温度后,迅速把橡胶样品倒入另一个装有冰水的标准试样桶中,摇晃使其温度均匀,直到温度不再变化时,记录试样桶中水的终温。将芯胶和覆盖胶样品每组测试3次,取平均值,按上述步骤对30~150℃的样品分13组进行测试。

2.3 试验结果

橡胶的导热系数和比热容在不同温度下的测试结果存在显著差异,故将橡胶导热系数和比热容用式(14)、式(15)进行描述。

k(T,α)=kμ(T)(1-α)+kν(T)α

(14)

C(T,α)=Cκ(T)(1-α)+Cλ(T)α

(15)

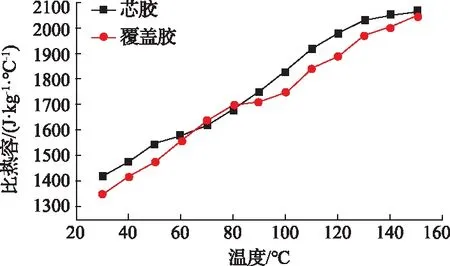

式中,k、kμ、kν分别为部分硫化、未硫化和完全硫化橡胶的导热系数;C、Cκ、Cλ分别为部分硫化、未硫化和完全硫化橡胶的比热容。kμ、kν、Cκ、Cλ分别是温度的线性函数,通过实验数据拟合得到。分别如图3、图4所示。

图3 比热容随温度的变化关系

图4 导热系数随温度的变化关系

从图3、图4可以看出,输送带芯胶与覆盖胶的热物性参数变化趋势基本一致。橡胶的比热容随温度线性增加,而橡胶的导热系数随温度先减小后增大。因此,根据橡胶导热系数和比热容表达式,橡胶导热系数采用分段线性温度函数,橡胶比热容采用一次线性温度函数。拟合结果见表1、表2。

表1 比热容拟合结果

表2 导热系数拟合结果

3 硫化数值解法

以C语言和FLUENT预定义宏为基础,编制了UDF用户自定义程序,通过有限元分析软件FLUENT实现了输送带硫化过程中传热与硫化度的耦合。用户自定义程序用于计算焦烧时间、更新热物性参数、硫化速率和硫化程度等,硫化分析用户自定义程序编译流程如图5所示。假设温度在无限小的时间内保持不变,将其离散化后用欧拉迭代法计算,即:

式中,αt+Δt、αt分别为当前硫化程度、上一步硫化程度,Δt为时间增量;dα/dt为硫化速率,根据Rafei模型确定。

图5 硫化分析用户自定义程序编译流程

4 输送带硫化过程数值模拟与试验

以ST1600输送带为例,取其中长宽均为100mm、厚度为30mm的样品。在不影响结果的前提下,不考虑输送带的余热硫化过程。对覆盖胶、芯胶以及钢丝绳分别进行网格划分。由于钢丝绳只进行传热,故将钢丝绳抑制。输送带初始温度为室温(25℃),上(下)加热板的温度为150℃,硫化模具在开始硫化前进行了预热(100℃),运用FLUENT软件及其用户自定义子程序UDF,进行硫化过程有限元计算,硫化时间为2400s,硫化压力为1.5MPa。

4.1 硫化过程模拟分析

图6 无量纲参数分布

温度分布如图7所示,硫化500s时输送带外部区域温度迅速上升,而输送带内部区域,由于橡胶导热系数很小,温度上升缓慢,导致温度差异明显;随着加热板持续加热,橡胶内部温度逐渐上升,在硫化2000s时,橡胶内外温差3.7℃,此时输送带内外已经达到热平衡。

图7 温度分布

硫化程度如图8所示,硫化800s时,输送带外部区域逐渐完成了热硫化期,而输送带内部还未开始硫化,这是由于橡胶内外温度差异明显,使得非等温诱导时间不同;随着橡胶内部区域的温度不断上升,橡胶内部逐渐开始进入了热硫化期;硫化1700s时,输送带外部区域基本完成硫化,中心区域也进入了热硫化期,此时橡胶余温继续完成内部区域的硫化。此外,由于靠近外部热源区域的橡胶升温快,首先进行硫化,由于橡胶导热系数是随着温度先减小后增大,导致内部未硫化区域的橡胶加热速度缓慢,因此产生了较大的温度梯度。

图8 硫化程度分布

4.2 模拟结果的验证

数值模拟的关键是硫化动力学模型和硫化温度场。在1.2节中,针对硫化动力学模型进行了分析,得到Rafei动力学模型是描述橡胶硫化过程的最佳模型,故本节对模拟硫化温度场进行了实验验证,实验条件与模拟时相同,搭建了硫化测温实验平台。加热系统由硫化机组成,温度检测系统由TP1000多回路数据记录仪、AI-716P温控仪、K型热电偶组成。设定硫化时长为2400s,加热板温度为150℃,硫化压力为1.5MPa,AI-716P温控仪设定加热终止温度为150℃,当加热板温度达到150℃时,温度维持在150℃。硫化前橡胶预埋K型热电偶,然后放入硫化机中开始硫化。

测试和数值模拟预测温度之间的对比如图9所示。从图9(a)、图9(b)中可以看出,输送带外部和内部区域的升温速率差异明显,输送带中心是升温速率最慢、焦烧时间最长、最后完成硫化的区域。因此,可以确定输送带最难硫化的区域为内部中心区域,可根据模拟结果对输送带硫化时间、胶料配方、胶料预热等方面进行硫化工艺优化。结果表明,预测温度与实验测试值吻合较好,表明选取的硫化动力学模型、初始条件、边界条件的设置,硫化与传热耦合计算方法可以准确预测输送带硫化过程。

图9 实验测试温度与预测温度对比

5 结 论

1)通过对输送带热物性参数进行实验,输送带芯胶与覆盖胶的导热系数和比热容随温度的变化关系趋势基本一致。在输送带硫化过程中,导热系数采用分段式线性温度函数,比热容采用一次温度函数,很好的反映了导热系数和比热容与温度的关系。

2)通过对常用的橡胶硫化动力学模型进行实验数据拟合,得到Rafei动力学模型是描述输送带硫化过程的最佳模型。

3)以C语言和FLUENT预定义宏为基础,编制了UDF用户自定义程序模型,实现了输送带硫化过程中传热与硫化度的耦合,得到了输送带硫化过程中温度场和硫化程度的变化规律。结果表明,在硫化过程中,输送带内部不同时间和不同位置的焦烧时间、温度和硫化度分布不均匀,输送带内部中心点是焦烧时间最长、升温和硫化度最缓慢的点,因此可以通过数值模拟去确定输送带内部硫化是否完成。

4)通过测温实验表明,输送带硫化过程传热与硫化度耦合计算方法能够准确预测温度场分布和硫化程度分布。输送带外部与内部区域升温速率差异显著,使得其中心区域是升温速率最慢、焦烧时间最长、最后完成硫化的区域。根据模拟结果可对输送带硫化时间、胶料配方、胶料预热等方面进行硫化工艺优化。