基于BP神经网络的选煤厂压滤控制系统智能化改造

杨鹏民

(中煤陕西榆林能源化工有限公司,陕西 榆林 719000)

随着“中国制造2025”政策的实施和我国能源结构的调整,煤炭行业进入战略转型期,以绿色、智能为突破点的高质量发展成为新主题[1-5]。为顺应智能化发展趋势,国内众多选煤厂对洗选中的不同环节进行了智能化改造,压滤作为煤炭洗选中最后的生产环节,也是高耗能环节,其智能化控制对稳定产品水分、降低生产能耗具有重要意义。沙坪选煤厂通过设计一种新型的排水感应装置,实现了压滤过程的自动化排料[6]。西曲矿选煤厂以压滤系统的监测控制为核心,建立模糊的PID控制策略,提高了压滤系统的自动化水平[7]。哈尔乌素选煤厂将压滤系统接入全场集控,并建立水分控制模型,实现了压滤系统智能化改造[8]。塔山选煤厂通过在原有设备的基础上增加 DI、DO、网口以及通信模块实现了压滤机的自动化控制[9]。以之前改造经验看来,选煤厂压滤控制系统的智能化改造,可实现减员提效,降低生产成本。

本文结合大海则选煤厂生产实际,开展压滤控制系统模型构建及压滤过程参数优化,基于微小流量检测技术和自适应BP神经网络模型,建立了压滤过程滤液流量随时间的动态变化关系,提出复杂工况煤泥水压滤过程压滤结束的滤液流量阈值判据,并开发了压滤结束状态自动判断技术,以提高选煤厂煤泥压滤智能化水平,实现了智能高效的煤泥压滤。

1 工程概况

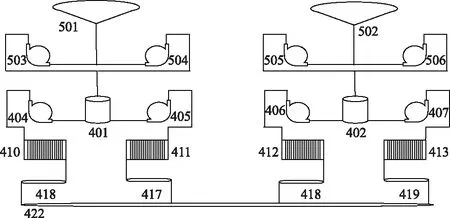

大海则选煤厂是大海则矿井的配套选煤厂,建设规模为15.0Mt/a,属矿井型动力煤选煤厂。选煤厂分选工艺为:200~13mm块煤重介浅槽分选、13~0mm末煤不分选,3~0.35mm粗煤泥采用弧形筛和煤泥离心机回收,-0.35mm细煤泥压滤机回收。依据产品市场需要,选煤厂可生产洗混中块(80~30mm)、末精煤(30~0mm),洗混中块产品汽车地销外运,末精煤火车外销。选煤厂生产的洗混块产品用于外销,末煤产品用于供给中煤榆林煤化工项目。大海则选煤厂共设置4台穿流式压滤机,单台压滤面积为600m2,压滤设备流程如图1所示。

图1 大海则压滤设备流程

选煤厂压滤工艺过程主要包括松板、取板、拉板、压紧、进料、压滤、吹风等,由现场作业人员通过操作PLC控制柜实现压滤过程控制[10],因此压滤过程存在依赖人工干预、受人为因素影响较为明显等问题,主要包括:

1)浓缩机底流向压滤机入料桶补料过程中,岗位工作人员需要实时观察浓缩池清水层液位情况,通过对讲机向调度询问浓缩机电流状况并观察各个入料桶的当前液位,根据经验判断是否补料,岗位工作人员需要手动控制浓缩机底流泵的启停及阀门开关。

2)压滤机进料过程中,工作人员需要通过观察压滤机滤液水来判断进料结束时机,手动关闭入料泵。

3)卸料时,受下游转载刮板运量制约,工作人员需要频繁沟通,确认当前正在卸料的压滤机台数,判断是否进行卸料操作,并手动开启卸料指令。

4)煤泥转运过程中,为确保下游设备正常运行,避免出现压刮板等事故,需要进行人工例行巡检。

2 压滤控制系统设计

2.1 系统结构

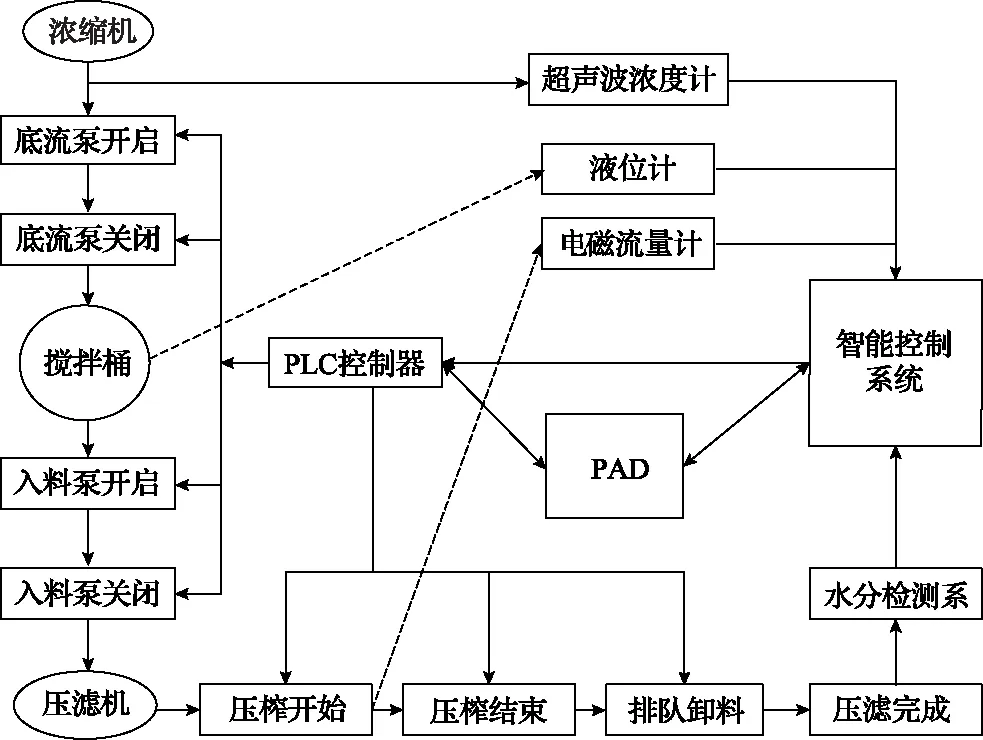

为了解决压滤生产中存在的问题,设计了压滤控制系统,其结构如图2所示。压滤开始时,搅拌桶中的物料由入料泵给入压滤机,同时由超声波浓度计测得入料浓度,并通过搅拌桶液位计得出入料量,检测系统将入料量、入料浓度等数据通过光纤传输至智能控制平台的数据处理中心,计算得出达到目标水分时的压滤机工作压力和底流口的滤水流量。当压滤机运行状态由压滤状态变为准备卸料状态时,压滤控制平台将把该压滤机列入排队卸料队列,根据排队算法得出的先后顺序,并安排压滤机按流程卸料。可通过控制系统进行自动化压滤,也可借助5G网络和压滤控制软件实现PAD终端控制,以便调试、检修,以及应对突发状况。

图2 压滤控制系统结构

2.2 设备布置

在503、504底流泵和505、506底流泵出料口增加超声波浓度计,实时监测浓缩机底流浓度,并将检测数据通过光纤传输至智能压滤平台。浓缩机底流浓度过低时,智能压滤平台将通过PLC控制器停止底流泵工作。

在501、502耙式浓缩机中加装监测装置,监测浓缩机耙压值和电流值,当浓缩机的耙压大、电流大时,通过PLC控制器控制底流泵先起后停;当浓缩机的耙压小、电流小时,通过PLC控制器控制底流泵后起先停,防止发生压耙事故。

在401、402搅拌桶中加装液位计,实时监测搅拌桶的液位高度,计算压滤过程的入料量,并将检测数据通过光纤传输至智能压滤平台。智能压滤平台根据浓缩机底流浓度,智能控制压滤机的入料量。当浓缩机底流浓度较低时,智能控制平台通过PLC控制器入料泵多入料,当浓缩机底流浓度较高时,智能控制平台通过PLC控制器入料泵少入料。

在410、411压滤机和412、413压滤机的滤水出口增加电磁流量计,实时监测压滤过程中的滤水流量,并将监测数据上传至智能压滤平台。如果压滤机的滤水流量低于智能压滤平台给出的设定值,则智能压滤平台便通过PLC控制器停止压滤,进入下一个过程。

2.3 系统功能

1)基于微小流量检测技术实现了压滤机压滤结束状态自判断,融合压滤机单机自动化系统,实现了压滤机操作的无人化和高效化运行。

2)压滤机运行状态由吹风转为循环等待时,将该压滤机列入排队卸料队列,根据排队算法得出的先后顺序,实现排队卸料,减少排队时间。

3)通过压滤机控制系统,获取压滤机的实时运行信息,可以对压滤机运行状态、远程/就地状态、压滤机报警状态、当前计时、过程计时等运行状态进行监控,并具备远程集控、就地手操及通过手持智能移动终端进行移动操作三种控制方式。

3 智能压滤平台

3.1 智能控制平台

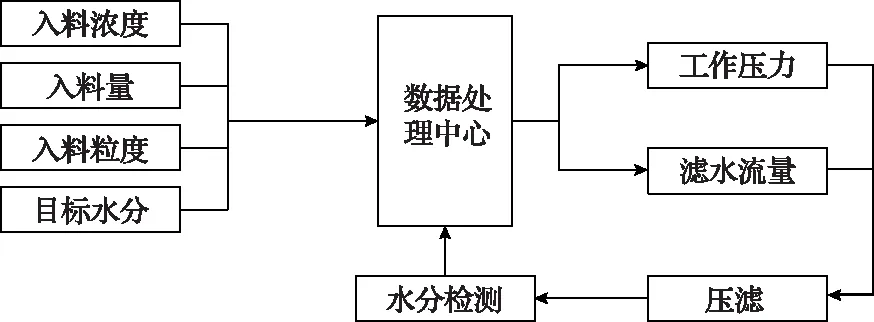

根据对大海则选煤厂煤泥压滤系统工艺分析,结合现场的实际工况,决定智能压滤平台的结构如图3所示。整个智能控制平台由工作数据输入层、数据处理中心、工作条件输出层和水分检测系统构成。输入层主要由入料浓度、入料量、入料粒度、目标水分四个数据组成。数据处理中心主要基于自适应BP神经网络模型建设。输出层主要输出压滤机的工作压力以及滤水流量等工作条件。

图3 智能压滤平台结构

当各个检测系统将检测的结果以数据的形式输入到数据处理中心时,数据处理中心能够自动、及时决策,得出达到目标水分时的工作压力和结束压滤时的滤水流量,并修改相应设定值。

采用基于电磁流量计的微小流量检测技术。该技术基于电磁感应定律,通过测量导电流体产生的感应电动势来确定工艺管道中的流量,具有灵敏度高、测量范围大等优点,能够实时、精确测量压滤机底流口滤水流量,智能控制平台根据该数值判断压滤状态是否结束。

压滤过程结束后,水分检测系统测出滤饼实际水分,系统根据滤饼实际水分和目标水分的偏差对自适应BP神经网络模型进行自适应行修正,以确保每一次得出的滤水流量和工作压力都是最佳参数,提高工作精度。

3.2 数据处理中心

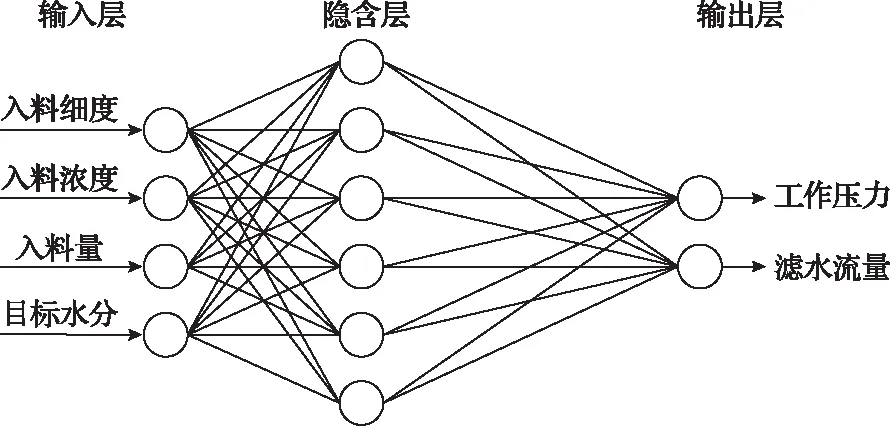

自适应BP神经网络(Self-Adaptive Back Propagation Neural Network,SA-BPNN)是指可以对BP神经网络进行自适应修正的算法[11]。随着煤矿生产智能化、自动化改造的推进,自适应BP神经网络已被应用于选矿企业生产过程控制[12-15]。本文选取算法较成熟的自适应BP神经网络对输入的数据进行处理,所构造的BP神经网络为具有4个输入节点、2个输出节点和6个隐含层节点的双层结构模型,如图4所示。中间隐含层结点个数确定难度较大,目前较多采用几何平均规则和基于经验的试凑法[16-18]。通过试凑并根据经验确定,该网络的隐含层取6个节点。当网络在自适应学习的过程中不能收敛时,可适当地增加隐含层的神经元个数。训练样本为实际生产过程中一组有代表性的生产试验数据,共有5940组数据组成。网络的训练过程由两部分组成:信号的正向传播和误差的逆向传播。正向传播是输入模式,从输入层将入料细度、入料浓度、入料量和目标水分四个变量,经隐含层各个神经元处理后,传向输出层得到工作压力和滤水流量,若输出层的实际输出与期望的输出(目标水分)不符,则转入误差的反向传播。反向传播是均方误差信息从输出层向输入层传播,将误差信号沿原来的连接通路返回,通过修改各层神经元的权值,使得误差信号最小[16,19-22]。

图4 智能压滤BP神经网络结构

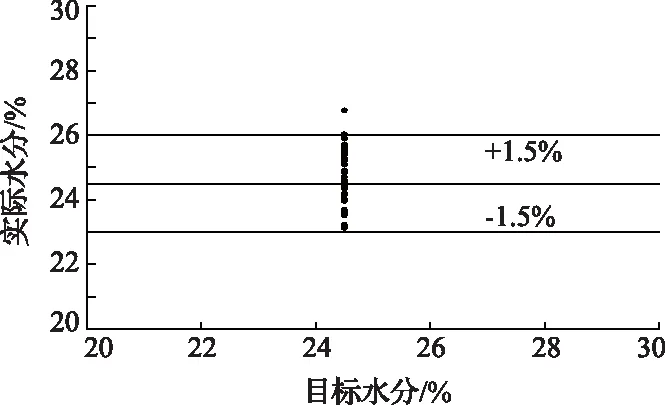

神经网络模型的主要功能为,当各个输入层的参数以数据的形式输入到模型中时,BP神经网络模型能够及时的做出相应决策,得出使压滤物料达到目标水分时的工作压力和结束压滤时的滤水流量,当电磁流量计检测到滤水流量达到压滤结束的阈值流量时,通过PLC控制压滤机结束压滤过程,进入卸料过程。为验证BP神经网络对压滤过程滤饼含水量预测的准确性,使用实际生产过程中实际水分与目标水分来进行相关性研究,其中实际水分取自刮板422,在刮板422上分9点取样,计算平均水分认为是滤饼的实际水分,结果如图5所示。将实际生产过程中目标水分暂定为24.5%,滤饼的目标水分与实际水分基本相符,在曲线y=24.5附近上下波动,且误差在±1.5%的水分以内,说明BP神经网络模型在预测滤饼水分上具有较高的精确度。

图5 实际水分与目标水分误差

3.3 初始流量阈值的确定

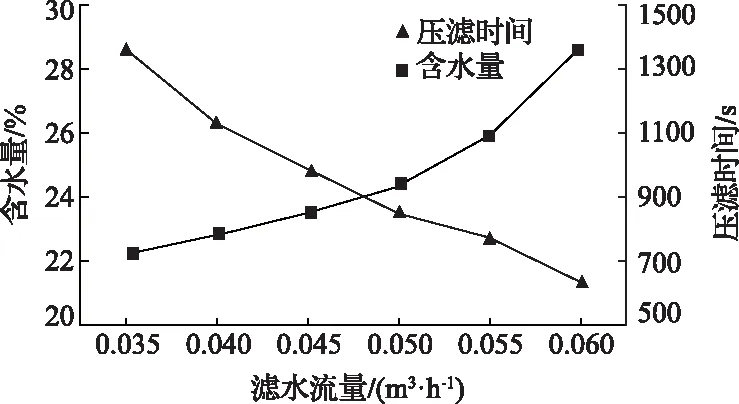

压滤过程中阈值流量与滤饼含水量的关系如图6(a)所示,阈值流量与压滤时间的关系如图6(b)所示。如图6(a)所示,滤饼含水量与阈值流量成正相关,与压滤时间负相关,当阈值流量增加时,滤饼含水量也相应增加,压滤时间则不断减小。阈值流量设置为0.035m3/h时,滤饼的含水量为22.2%,压滤时间为1362s;当阈值流量增加为0.060m3/h时,滤饼的含水量增加为28.7%,压滤时间减小为632s。从总体上看,阈值流量越低滤饼的含水量就越低,但考虑到压滤时间和压滤效率等因素,不宜将滤水流量设置过小,所以在满足压滤要求的前提下,将初始的滤水流量设置为0.05m3/h,相应的压滤时间为847s。

图6 阈值流量对滤饼含水量及压滤时间的影响

3.4 压滤过程滤水流量分析

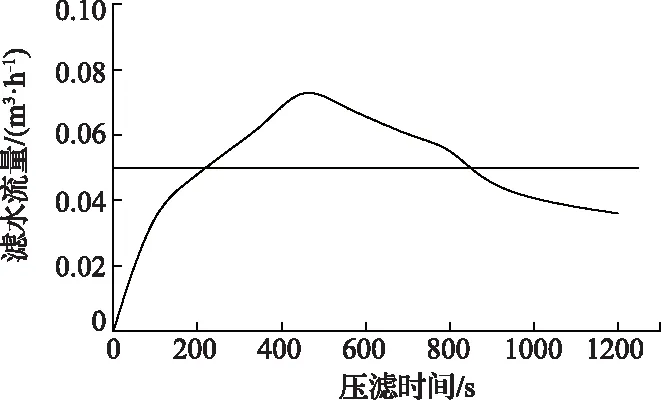

当阈值流量设置为0.05m3/h时,压滤过程滤水流量的变化情况如图7所示。随着压滤时间的增加,压滤机的底流口的滤水流量先增大后减小,当压滤开始时,滤水口的滤水流量由0m3/h开始迅速提高至最大值0.076m3/h,然后开始缓慢下降。在整个压滤过程中,当检测到滤水流量达到阈值流量次数大于1时,通过PLC控制结束压滤过程,进入排队卸料阶段。通过水分检测系统获取滤饼水分,并对数据处理中心的自适应BP网络模型进行自适应修正,提高模型准确性。

图7 压滤过程滤水流量变化

4 改造效果

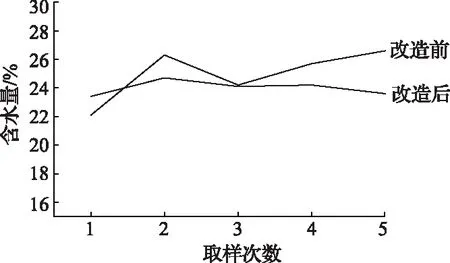

改造前后,从带式输送机422上分点取样计算平均含水量,进行改造效果对比,结果如图8所示

图8 滤饼含水量

改造前煤泥平均含水量为25.18%,最大值为26.6%,最小值为22.1%,极差为4.5%,煤泥含水量上下波动较大,受工人操作水平的影响较为明显;改造后煤泥平均含水量为24%,最大值为24.7%,最小值为23.4%,极差为1.3%,煤泥含水量上下波动较小,含水量较为稳定。压滤系统智能化改造后,煤泥的压滤效果、效率提升明显,且不受人工操作因素影响,可实现压滤系统自动、高效运行。

5 结 论

1)基于自适应BP神经网络模型搭建了煤泥压滤数据处理平台,形成了从料浆物性到工作参数的神经网络结构模型,实际滤饼水分与目标水分的绝对误差为±1.5%,具有较高的准确性。

2)采用微小流量检测技术实现了压滤机压滤结束状态自判断,随着阈值流量的减小,滤饼含水量逐渐减小,而压滤完成所需时间将持续增大。

3)当阈值流量为0.05m3/h,压滤后煤泥平均含水量为24.0%,煤泥含水量极差为1.3%,运行作业更为稳定,减少了人为因素在生产过程中的不良影响,提高了选煤厂压滤过程的工作效率。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法