井下煤矸智能干选系统巷设计方法探讨

杨彦宏

(中国煤炭科工集团北京华宇工程有限公司,北京 100120)

长期以来,煤矿开采产生大量的煤矸石在地面堆积排放,不仅占用了大量土地,而且造成了严重的环境污染。据统计,全国累计在地面堆存煤矸石近50亿t,每年增长约3~5亿t,累计占地约6.5万hm2,破坏土地约157万hm2[1]。近年来,井下煤矸智能干选及充填开采技术快速发展,块矸就地分选充填,可以增加主井有效提升能力,节省矸石提升运输成本和地面矸石处理费用,降低生态治理投入,解放部分压覆煤炭资源,减缓矿山压力、瓦斯、水等灾害,保护地下水资源,减轻煤炭开采对生态环境的破坏,是煤矿实现绿色开采的有效技术手段[2]。目前,山东、江苏、陕西等省份已有十几个煤矿井下智能干选系统投入工程应用。山西省委省政府2019年9月发布了《山西能源革命综合改革试点行动方案》,开展井下矸石智能分选试点示范工程建设[3]。井下空间狭小,环境恶劣,井巷支护及维护难度大,对煤矸分选设备要求高,目前暂无可供遵循的设计规范,国内专家学者开展了大量的智能干选系统研究[2-11]。赵振宇等通过增设原煤仓、矸石仓等设计确定鑫岩煤矿井下煤矸分选系统[3]。申斌学等提出了两种井下智能干选系统布置方法,即大巷端部转载点布置方法和大巷中部布置方法,论述了百良、小回沟等工程应用案例[4]。本文根据相关研究成果和工程案例,结合煤矿井下主运输系统布置特点,探讨煤矸智能干选系统巷设计方法。

1 井下煤矸智能干选工艺流程

目前,常用的井下矸石分选工艺为破碎分选、跳汰分选、重介浅槽分选及射线干选[12-15]。破碎分选对煤与矸石的可碎性差异要求高;跳汰和重介浅槽分选虽然处理能力大,但需要水或介质进行分选,脱水、煤泥处理工艺复杂,并且占用空间大;智能干选省去了水及分选介质,利用图像或者射线探查或射线成像技术,识别出煤与矸石,利用不同的控制系统、执行系统,实现煤与矸石的分选,系统简单,占用空间相对小,投资较低,推广应用效果较好[16,17]。

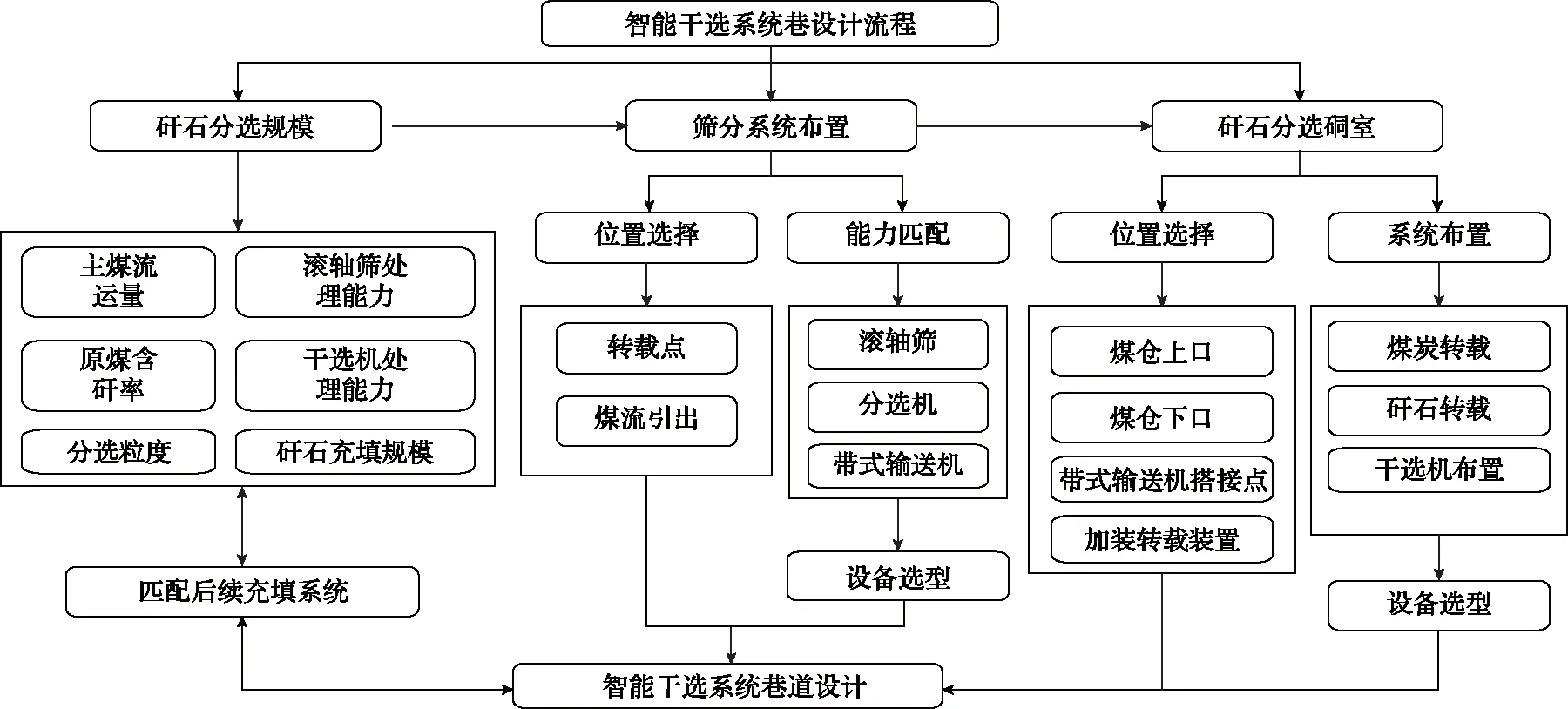

井下智能干选工艺流程如图1所示。目前工程应用较多的井下智能干选设备为X射线智能干选机、γ射线智能干选机,射线工作原理及工艺流程类似,均通过筛分、布料、分选系统实现煤矸分选。筛分系统确定煤的分选粒度,通过筛分环节后末煤返回主煤流,块煤进入布料系统;布料系统对块煤进行分散、排队,以便后续分选系统射线识别煤和矸石;煤矸分选系统通过射线对煤矸进行识别,将信号传输到控制及压风系统,对煤矸进行分离,分离后的块煤返回主煤流,块矸进入矸石运输系统。除筛分机、布料器、分选机外,同时配备供风、除尘、配电、控制等辅助系统。

图1 井下智能干选工艺流程

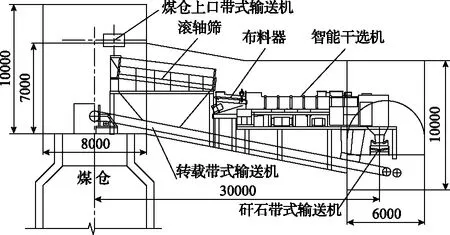

2 智能干选系统巷设计思路

结合工程设计经验,开展井下智能干选系统设计,首先应综合分析煤质条件、煤炭开采规模、矸石充填规模、设备处理能力,进而确定矸石分选粒度及规模,智能干选系统巷设计思路如图2所示。在此基础上,研究分析筛分系统和矸石分选硐室布置方式,根据周边巷道布置及采掘活动范围确定智能干选系统巷位置,对滚轴筛、智能干选机、煤炭转载带式输送机、矸石转载带式输送机进行选型设计,同时匹配后续充填系统,确定智能干选系统巷布置方案。

图2 智能干选系统巷设计思路

3 智能干选系统巷设计方法

3.1 井下煤矸智能干选规模

井下煤矸智能干选规模由主煤流运量、原煤含矸率及煤矸分选粒度、原煤分级筛的筛分能力、智能干选机分选能力、井下矸石充填规模等多因素综合确定。

1)主煤流运量。即主运输系统能力,按矿井设计生产能力确定,主煤流运量是确定井下矸石分选规模的重要参数,矸石分选配套设备处理能力需与主煤流运量相匹配。

2)原煤含矸率及煤矸分选粒度。矸石分选系统设计前应按不同粒度分级深入分析原煤筛分试验数据,确定不同粒径原煤比例、矸石比例。根据主煤流运量和原煤含矸率,确定矸石分选粒度和块煤矸运量。根据矸石分选粒度和块煤矸运量,选择配套的分级筛和智能干选机。

3)原煤分级筛的筛分能力。原煤分级通常采用滚轴筛,其处理能力应与主煤流运量相匹配,以免造成瞬时来煤堆积。筛分粒度越大,滚轴筛处理能力越大,目前,井下投入工程应用的50mm粒度以上的滚轴筛最大处理能力约2000t/h;100mm粒度以上的滚轴筛最大处理能力约3000t/h。根据滚轴筛设备工艺性能,增加轴数、筛宽可以提升处理能力,但占用空间会相应加大。井下空间狭小,限制了滚轴筛处理能力进一步增大。

4)智能干选机分选能力。受智能干选工艺的限制,分选能力与最小分选粒度有关。据调研,分选粒度25~100mm的智能干选机单台最大处理能力150t/h;分选粒度50~300mm的智能干选机单台最大处理能力300t/h。为提升矸石分选能力,智能干选机可采用双台套并行布置。设计可按照块煤矸运量选择智能干选机。

5)井下矸石充填规模。井下矸石分选规模应与后配套充填规模相匹配。目前,我国煤矿应用的充填开采方法按充填空间分为全采全充和部分充填;按充填材料分为干式充填、膏体充填、注浆充填和高水充填等。井下煤矸分选后的块矸宜就地采用干式充填[18-20]。目前,干式充填包括长壁工作面采空区架后充填、巷道迎头抛矸机充填、房柱式开采充填、条带式开采充填等。其中,长壁工作面采空区架后充填应用最广泛,投入工程应用的单面最大充填规模200万t/a。

综上所述,矸石分选粒度是确定矸石分选规模的关键参数,滚轴筛和智能干选机的处理能力与矸石分选粒度有关。井下矸石分选规模由块煤矸运量确定;块煤矸运量根据主煤流运量及煤矸分选粒度确定;矸石分选量由主煤流运量和原煤含矸率确定。原煤分级筛的处理能力应不小于主煤流运量;智能干选机的处理能力应不小于筛分后块煤矸运量;井下矸石充填能力应不小于矸石分选后的块矸运量。受设备处理能力、井下狭小空间的限制,井下煤矸智能干选适用于中小型矿井主煤流全部分选或大型矿井主煤流部分分选。

3.2 筛分系统布置

筛分是智能干选系统的第一道工序,目的是将原煤按分选粒径分离,筛下末煤返回主煤流,筛上块煤进入智能干选布料系统。根据筛分系统与转载点的位置关系,有两种布置方式可供选择。

1)筛分系统直接布置在转载点。该布置方式可省去筛分系统带式输送机转载环节,但筛分系统需与转载点带式输送机统筹布置。

2)将转载点煤流引出布置筛分系统。该布置方式避免了筛分系统与转载点带式输送机相互影响,但增加了筛分系统带输送机转载环节。

鉴于筛下末煤运量通常较大,为简化生产系统,筛分系统应优先选择布置在转载点,避免大运量末煤转载。但部分矿井受转载点带式输送机密集、围岩条件差等因素限制,需将转载点煤流引出布置筛分系统。

3.3 井下智能干选硐室布置

3.3.1 智能干选硐室布置方式

受智能干选工艺的限制,设计可根据矿井矸石分选规模,选择智能干选机台数,确定采用单巷、双巷或多巷布置。

1)单巷布置。根据智能干选机、布料器设备尺寸,如采用单台设备,考虑安全间距及来煤、回煤带式输送机布置,需要布置宽度约6.0m,高度约7.5m的硐室。如采用2台设备并排布置,最大处理能力600t/h,考虑安全间距及来煤、回煤带式输送机布置,需要布置宽度约9.5m,高度约7.5m的硐室。

2)双巷及多巷平行布置。由于智能干选机处理能力有限,对于生产能力大的矿井,除采用煤仓缓冲控制给煤量外,也可增加设备数量,加大处理能力,采用双巷及多巷平行布置方式,减少硐室断面。

3.3.2 智能干选硐室位置选择

根据井下煤矸分选工艺流程,主煤流转载分流点即为智能干选系统巷位置。主要选择原则如下:①有利于全矿井煤炭集中分选;②便于矸石井下充填运输;③空间较大,可以满足矸石分选硐室、矸石仓及相关设备硐室布置;④围岩稳定,便于布置大断面硐室;⑤不影响周边巷道布置及采掘活动;⑥方便与回风巷相连,实现独立通风,便于智能干选系统通风除尘。

煤矿井下主运输多为带式输送机,常见的主煤流转载点为转载煤仓、带式输送机搭接点。智能干选系统巷布置位置宜优先选择主煤流转载点,不具备条件的也可加设转载装置,现分述如下。

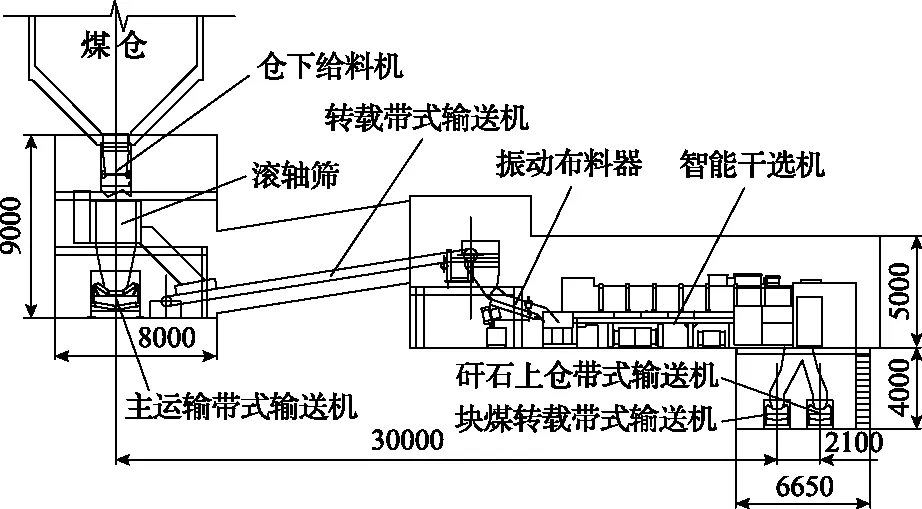

1)转载煤仓上口。在煤仓上口带式输送机卸载滚筒位置布置筛分及矸石分选系统,分选矸石后,煤流通过转载带式输送机返回转载煤仓,矸石通过矸石带式输送机进入矸石仓或直接进入矸石仓。矸石仓上口与煤仓上口可布置在同一层位,共用检修通道;矸石分选系统与带式输送机机头可联合布置变电所及检修通道。但煤仓上口来煤不稳定,瞬时来煤大于滚轴筛处理能力可能会导致设备无法正常运行。煤仓上口矸石分选系统如图3所示。该布置方式适用于主煤流运量较小,煤仓上口围岩条件较好,周边空间较大,便于布置矸石分选硐室、矸石仓、矸石运输系统巷及回风巷联络的矿井。如西卓,百良等煤矿将智能干选系统巷布置在转载煤仓上口。

图3 煤仓上口矸石分选系统(mm)

2)转载煤仓下口。在煤仓下口给煤机落料点布置筛分及矸石分选系统,矸石分选后,煤流进入煤仓下口主运输带式输送机,矸石通过矸石带式输送机进入矸石仓。煤仓下口由给煤机控制来煤,煤流稳定,有利于智能干选系统的稳定运行,矸石分选系统与给煤机可联合布置配电硐室及检修通道。煤仓下口给煤机硐室、矸石分选硐室等硐室群围岩控制难度较大。矸石仓一般需布置上仓斜巷,配电、检修通道需单独布置。如图4所示,该布置方式对瞬时大运量来煤适应性强,适用于煤仓下口围岩条件较好,周边空间较大,便于布置矸石分选硐室、矸石仓、矸石运输系统巷及回风巷联络的矿井。如邵寨煤矿将智能干选系统巷布置在煤仓下口。

图4 煤仓下口矸石分选系统(mm)

图5 带式输送机搭接点矸石分选系统(mm)

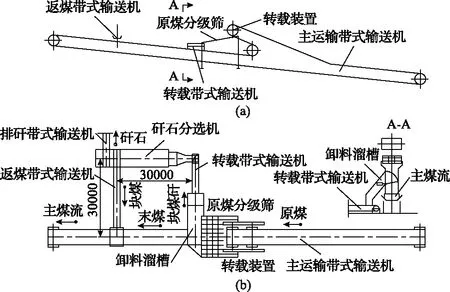

3)带式输送机搭接点。在带式输送机搭接点增加滚轴筛或将转载煤流引出,筛分及分选矸石后,煤流返回主运输带式输送机,矸石通过矸石带式输送机进入矸石仓。根据主运输带式输送机搭接方向不同,主要分为主运输带式输送机垂直搭接、平行搭接及斜交搭接,如图5所示,斜交搭接布置形式类似,不再示意。由于转载点没有煤仓缓冲,与煤仓上口类似,来煤不稳定,对瞬时大运量来煤适应性差;并且带式输送机搭接点硐室密集,布置形式需结合矸石流向及周边巷道关系综合确定。

该布置方式适用于主煤流运量较小,带式输送机搭接点为煤流集中转载点的矿井。

4)加装转载装置。矿井无集中转载点,主煤流仅有一条带式输送机,在带式输送机煤流集中位置加装转载装置、分级筛、卸载溜槽,将原煤筛分及分选矸石后,返回主运输带式输送机,如图6所示。加装转载装置涉及对带式输送机进行改装。该布置方式适用于矿井既没有煤仓,也没有集中搭接点的矿井,如上榆泉煤矿,通过加装转载装置实现井下矸石分选。

图6 加装转载装置矸石分选系统示意(mm)

综上,带式输送机搭接点、煤仓上口及加装转载装置适用于分选粒度50~300mm,主煤流运量不大于3000t/h;分选粒度100~300mm,主煤流运量不大于2000t/h;双台套智能干选机处理能力不大于600t/h的矿井。煤仓下口由给煤机控制来煤,可以避免瞬时来煤堆积问题,煤流稳定,有利于智能干选系统的稳定运行。因此,条件具备的矿井应优先选择在煤仓下口布置智能干选系统巷。

4 工程设计案例

智能干选系统巷布置需结合矸石分选规模、矸石分选系统巷位置、周边巷道布置及采掘活动综合确定。潘家窑矿井设计生产能力10.0Mt/a,采用主斜副立综合开拓方式,主斜井井底设1、2号煤仓,投产时布置2个盘区,一盘区布置综放工作面,二盘区布置充填综采工作面。一、二盘带式输送机与井底1号煤仓搭接,1、2号煤仓上口布置一条可逆配仓带式输送机。一盘区带式输送机运量为Q=3650t/h;二盘区带式输送机运量为Q=1050t/h;配仓带式输送机运量Q=4700t/h。煤仓直径均为∅10m,每个煤仓容量约3000t。二盘区充填工作面矸石充填量1.53Mt/a。

由于矿井生产能力大,考虑到筛分选矸设备处理能力、充填工作面充填能力等因素,通过分析煤质资料,设计在井底1号煤仓下口布置矸石分选系统,分选部分块矸,确定井下矸石分选粒度为120mm,井下煤矸智能干选规模520t/h,选用1台处理能力3000t/h 滚轴筛,2台处理能力260t/h智能干选机。智能干选工艺流程如图7所示。

图7 潘家窑矿井下矸石智能分选系统流程

井底1号煤仓下口设2个分煤口,每个分煤口设1台处理能力Q=3000t/h的甲带给煤机,其中1台向滚轴筛给煤,另1台作为备用向主斜井带式输送机给煤,确保矸石分选系统设备维护期,主煤流系统仍可正常运行,如图8、图9所示。

图9 矸石分选系统剖面布置(mm)

来煤经滚轴筛进行筛分后,筛下粒度小于120mm的筛下煤落至主斜井带式输送机运输至地面生产系统;筛上粒度大于等于120mm原煤经溜槽转载至1号转载带式输送机,而后通过分叉溜槽均匀转载至2、3号转载带式输送机,进而将物料分别给入2台振动布料器,物料经振动布料器进行缓冲、均匀布料后,给入智能干选机进行分选。智能干选机分选后的精煤通过带式输送机转载返回主斜井带式输送机,分选后的矸石通过矸石上仓带式输送机运输至矸石仓,进入矸石充填系统。智能干选硐室内布置2台振动布料器、2台智能干选机、3台空压机和3台风包。

5 结 论

1)井下矸石分选粒度及规模由主煤流运量、煤质特征、筛分选矸设备处理能力、井下矸石充填规模等因素综合确定。

2)筛分系统末煤运量大,为避免大运量末煤转载,应优先考虑将筛分系统布置在煤炭转载点位置。

3)智能干选系统巷布置位置优先选择转载煤仓及带式输送机搭接位置,不具备条件的也可加设转载装置。带式输送机搭接点、煤仓上口均存在来煤不稳定,智能干选系统对瞬时大运量来煤适应性差,适用于主煤流运量较小的矿井。煤仓下口由给煤机控制来煤,煤流稳定有利于智能干选系统稳定运行,条件具备的矿井应优先选择在煤仓下口布置智能干选系统巷。

4)井下煤矸分选系统硐室断面大,与煤炭转载点硐室形成大断面硐室群,巷道支护及维护难度大,智能干选系统巷布置需结合周边巷道围岩条件及采掘活动综合确定。

5)潘家窑矿井为年产千万吨矿井,主煤流运量大,利用仓缓冲实现矸石分选,通过双分煤口双给煤机实现双系统自动切换;筛分后块煤通过分岔溜槽转载向双套智能干选机给煤,矸石分选能力大,通过矸石仓转载可匹配充填工作面充填能力。