筒仓模块化穹顶式滑模刚性平台单榀足尺试验研究

孟文清,白 松,张亚鹏,崔邯龙,倪时华

(1.河北工程大学 土木工程学院,河北 邯郸 056038;2.河北省结构工程装配式技术研究中心,河北 邯郸 056038;3.中煤建安公司七十三工程处,河北 邯郸 056106)

随着煤炭行业的飞速发展,煤矿筒仓的直径越来越大,其施工难度也不断增大,尤其在仓顶结构施工时,对滑模刚性平台承载能力提出了更高的要求。传统的搭设满堂脚手架的施工方法[1-3]随着筒仓高度及直径的增大,出现安全系数低、工期长、成本高等问题;柔性平台具有重量轻,提升动力小、成本低等特点[4,5],但其仅可满足20m左右直径筒仓施工要求;利用辐射梁刚性平台[6-9]、钢桁架式操作平台[10-12]作为支撑体系,只适用于30m直径以下的筒仓仓顶结构施工,在大直径筒仓仓顶施工时上部需设置拉索,下部设置中心井架来提高承载能力,产生了多次浇筑、工期长、成本高等问题。筒仓滑模刚性平台模块化的创新性发展,解决了传统滑模刚性平台通用性低以及浪费的问题,但模块化刚性平台的承载能力还有待进一步研究;空间管桁架结构具有较高的承载能力,空间利用率高,在大跨度结构中作为受力构件应用广泛[15-19],但目前,针对空间管桁架在大直径筒仓滑模施工平台中的研究较少。针对上述问题,本文研究一种模块化穹顶式滑模刚性平台,通过对其一榀空间管桁架进行足尺试验及有限元分析,研究这种结构的受力性能。

1 模块化穹顶式滑模刚性平台结构

筒仓模块化穹顶式滑模刚性平台可有效利用空间结构体系,既解决了有中心架的大直径筒仓刚性平台施工工期长、工序复杂的问题,又改善了无中心架的大直径筒仓刚性平台施工耗钢量高、变形大的情况。穹顶式的结构体系受力合理,各个杆件充分发挥作用,模块化的设计能够满足不同直径筒仓的施工,避免了平台的闲置与浪费。

本模块化穹顶式滑模刚性平台由八榀空间管桁架、中心环、环向支撑与拉杆组合而成,结构高约8.5m,跨度为36m,构件采用Q345钢材[20]。模块化穹顶式滑模刚性平台整体结构形式如图1所示。

图1 模块化穹顶式滑模刚性平台整体结构形式(mm)

2 试验方案

试验旨在研究单榀空间管桁架承载能力与破坏特征,为验证模块化穹顶式滑模刚性平台在施工过程中承载能力要求提供数据支撑;通过单榀空间管桁架有限元计算与试验数据对比,探究结构在既定约束条件下,有限元计算模型参数设计的合理性;并根据单榀空间管桁架有限元计算模型参数设定,确立整体穹顶平台有限元计算模型,分析得到整个穹顶平台的力学性能指标。

2.1 单榀空间管桁架试件设计

2.1.1 架体设计

考虑环撑与中心环结构在结构受力中的重要作用,本次取一榀空间管桁架及相连的环撑与中心环结构作为研究对象。单榀空间管桁架跨度为15m,高8.5m。根据仓顶锥壳结构与仓顶梁板结构在刚性平台上投影位置不同,将空间管桁架分两个区段,一为中心区段,二为分叉区段。根据原结构在仓顶锥壳结构荷载作用下位移情况,对单榀空间管桁架拟定边界条件并进行单榀空间管桁架结构设计,杆件截面型号主要采用∅180mm×10mm、∅159mm×8mm、∅159mm×6mm、∅140mm×4.5mm、∅108×6mm、∅83mm×8mm、∅76mm×4mm、∅60mm×3.5mm。

2.1.2 支座处理

对各处支座约束进行处理:①底部设置板式支座,底部支座与围檩连接,形成径向滑动铰支座约束;②环撑与两侧构筑物焊接连接,形成固定铰支座约束;①中心环端部与竖向反力架焊接,形成固定铰支座约束。

2.2 加载装置及加载制度

2.2.1 试验荷载

以36m直径筒仓为施工背景,锥壳厚度为500mm,锥壳倾斜角为55°,上环梁直径为21.8m,上环梁截面尺寸为0.9m×2m;仓顶锥壳工况中永久荷载取值为:①平台铺板及檩条荷载取0.35kN/m2;②模板体系荷载取0.5kN/m2;③脚手架荷载0.5kN/m2;④钢筋混凝土结构荷载取27kN/m3;施工活荷载取值为1.0kN/m2。恒荷载分项系数为1.3,活荷载分项系数为1.5。

本次试验通过仓顶锥壳结构施工设计荷载在各区段的面荷载转化为点荷载进行加载,分叉区段面荷载设计值为33.8kN/m2,中心区段面荷载设计值为1.755kN/m2。

2.2.2 试验加载装置

设计了一种结合试验台座、反力墙、反力架为一体的加载装置—反力梁支撑体系。其传力装置具有足够的刚度、承载力和整体稳定性。加载器装置采用千斤顶或倒链加载,一个千斤顶通过平衡梁对两个加载点进行加载。

2.2.3 加载制度

试验每级加载20%设计荷载,静置30min后读数并继续进行加载,加载至第五级后减小级差进行加载,每级加载10%设计荷载。考虑到原荷载较大以及加载设备能力情况,本次试验加载至第十级,以验证桁架的承载能力。试验每级加载设计荷载百分比为:第一级20%,第二级40%,第三级60%,第四级80%,第五级100%,第六级110%,第七级120%,第八级130%,第九级140%,第十级150%。

2.3 量测内容和测点布置

结合SAP2000、STCAD有限元软件的计算结果,提出量测方案。根据最大荷载作用下应力分布趋势,在应力较大杆件及复杂节点处杆件布置5个应力测区,同时进行对照组应力测点布置,共计9个应力测区。其中分叉点2下弦节点应变测区编号为J4,上弦节点应变测区编号为J5,拉杆应变测点编号为ZL1、ZL2,应变测点布置如图2(a)所示;应变观测选用应变片连接静态应变仪进行观测。为监测单榀空间管桁架各区段跨中位移、复杂节点位移及结构最大位移点,共计布置17个位移监测区。位移测区布置如图2(b)所示;位移观测采用电子位移计观测。

图2 量测方案

3 试验结果及分析

3.1 试验现象

试验初始阶段结构支座约束良好,单榀空间管桁架各部位正常工作,应力、位移呈线性增长。在加载至第五级荷载过程中,试验对象处于弹性阶段且荷载传递良好。在进行荷载最后一级加载过程中,加载装置出现故障,但结构各典型部位无屈曲、位移等现象;结构加载至第十级时,结构未出现屈曲破坏,试验结束。

3.2 应力变化

单榀空间管桁架应力情况呈线性增长。单榀空间管桁架下弦应力监测区J4应力-荷载曲线如图3(a)所示,上弦应力监测区J5应力-荷载曲线如图3(b)所示,拉杆ZL1、ZL2应力-荷载曲线如图3(c)所示。加载过程中应变监测点J4G1出现故障,失去参考意义。

管桁架下弦在加载至第九级过程中应力呈线性增长,第九级荷载下测得管桁架下弦应变监测点J4G2、J4G3拉应力值达到峰值,监测点J4G2拉应力值达到322MPa,监测点J4G3拉应力值为265MPa,监测点J4G2应力超过杆件容许应力值,但是应力依旧呈线性增长,表明材料性能良好,结构工作性能良好。

管桁架上弦应力值基本呈线性增长,在加载至第五级荷载后应力出现一次应力重分布变化,之后依旧呈线性增长;在加载至第十级时上弦杆件监测点J5G1、J5G2、J5G3压应力达到最大值,J5G1压应力值为-158.4MPa,J5G2为-115.5MPa,J5G3为-181.4MPa,均在杆件设计强度范围内。

拉杆外侧应力较大,拉杆各应力监测点应力基本呈线性增长,由图3(c)可知,在加载至第四级荷载后,拉杆定位梁出现相对滑移现象,使得拉杆应力同比增大;第九级荷载下拉杆最大拉应力为423MPa,可见杆件性能良好;在加载至第十级过程中,加载装置出现故障,导致单榀空间管桁架应力出现应力重分布现象。

图3 应力-荷载曲线

3.3 位移变化

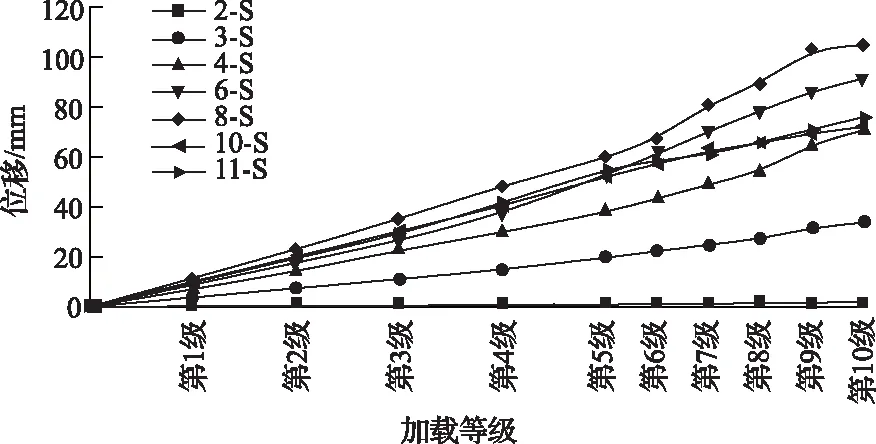

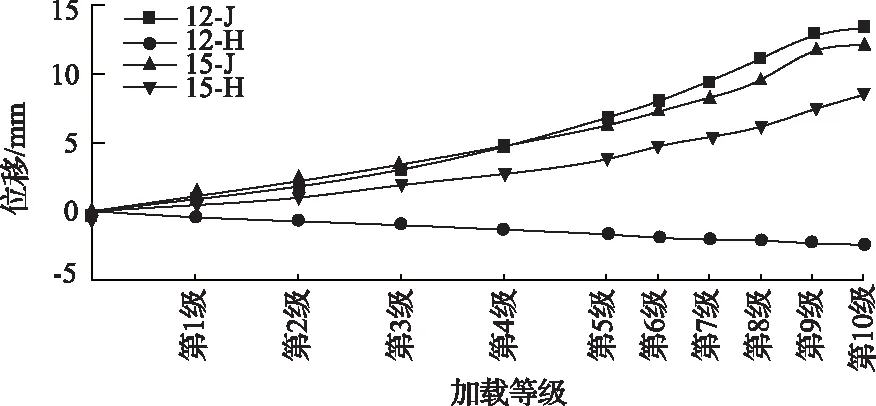

为体现架体竖向位移特征,根据位移测点布置图2(a),选取中心区段2、3、4竖向测点,分叉区段选取6、8、10、11竖向测点进行竖向位移特征分析,经初步观察数据可知测点1-S无明显位移产生,故不进行分析。架体竖向位移-荷载曲线如图4所示。根据量测方案,取12、15号监测点分析支座位移情况,12、15号径向与环向监测点各加载级位移情况如图5所示。

图4 架体竖向位移-荷载曲线

图5 支座位移-荷载曲线

由图4可知,随着荷载增加,各监测点位移逐渐增大;分叉点2处8-S测点为位移最大测点,该测点位于单榀空间管桁架跨中位置,且该处承担荷载较大,第五级荷载下8-S位移值为59.4mm,小于挠度容许值67.4mm,满足规范要求;加载至第十级荷载时,8-S最大竖向位移值为104.72mm,结构未破坏。10-S与11-S为同侧对称测点,数据显示两测点位移值相近,单榀空间管桁架同侧分叉受力合理。

加载至第十级时,底部支座各监测点位移达到最大点,支座12、15号监测点最大径向位移分别为17.31mm、16.65mm,最大环向位移为-2.43mm、8.45mm(环向位移以逆时针为正);由图5中15-H数据曲线可见,15号监测点对应支座环向约束未达到理想状态,出现较大的环向位移,实际工程中应注意支座的约束情况,提高结构安全性。

3.4 有限元计算结果与对比分析

3.4.1 整体结构简化

图6 应力分布(MPa)

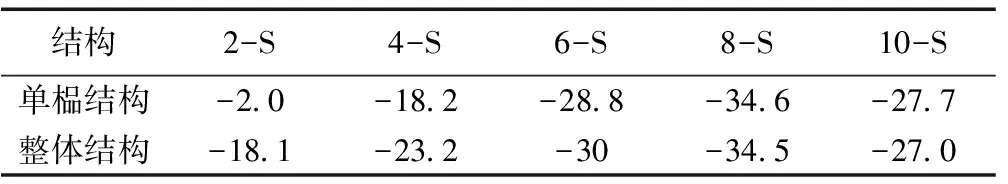

采用通用有限元计算程序SAP2000,对结构体系进行分析。计算单元采用杆单元,材料为理想的弹塑性材料,同时考虑了材料的非线性和几何非线性。为验证单榀空间管桁架支座假定的有效性,对整体结构与单榀结构进行有限元分析对比,在锥壳工况荷载作用下,两结构有限元值对比见表1、图6所示。由表1可知,整体结构在中心区段比单榀结构竖向位移值大,而在分叉区段两者值较为接近,尤其在8-S测点处,两者基本相同;两结构应力对比如图6所示,两结构中心区段弦杆为受压杆件,分叉区段上弦杆受压,下弦杆受拉,分叉点2处应力较大;故在锥壳工况荷载下,单榀空间管桁架方案设计可以有效反映整体结构受力与位移变化特征。

表1 结构竖向位移值对比(mm)

图7 有限元值与试验应力对比

3.4.2 单榀空间管桁架结果对比

空间管桁架下弦J4监测区与上弦J5监测区有限元分析得到的应力-荷载曲线与试验结果的比较如图7(a)(b)所示,试验数据较有限元分析值下弦应力增长情况,在相同荷载梯度下,应力增长较快,但依旧呈线性增长。由图7(b)可见,在试验过程中,上弦杆件测点的曲线与试验结果吻合良好。由图7(c)可见,在前四级加载过程中,拉杆应力试验值与有限元值吻合良好;加载至第四级后,由于拉杆定位梁未能很好地固定拉杆,使得拉杆应力出现应力重分布现象。

如图8(a)所示,通过有限元分析得到结构架体竖向位移与试验结果对比可知,各实测竖向位移均比有限元值大,最大竖向位移点8-S较有限元值明显增大。支座径向位移(12、15号径向监测点)与试验结果的比较如图8(b)所示,可见试验过程中,由于支座的基座围檩刚度较高,支座径向位移稍小于有限元值,但差距不大。

图8 有限元值与试验位移对比

总体来看,结构各部位正常工作,有限元分析计算的结果与试验结果基本一致。但还存在一些不同,存在差异的原因主要是:

1)试验中与环撑连接的钢立柱刚度小,实际未达到理想的固定铰支座约束状态,且部分支座的环向约束未达到理想状态,造成同级荷载下,竖向位移及下弦杆应力值试验值比有限元值大。

2)有限元计算模型是理想化的,未考虑单榀空间管桁架拼装与就位时出现的初始缺陷对结构承载能力的影响。

4 结 论

1)通过对结构进行应力与位移监控,结构位移、应力试验数据与有限元模拟数据基本吻合,证明足尺试验较好地反映了单榀空间管桁架的力学性能,有限元计算模型参数假定与实际试验对象相符,并且为模块化穹顶式滑模刚性平台有限元计算模型的建立提供借鉴意义。

2)试验过程中虽然出现与环撑连接的钢立柱刚度较小,支座约束未达到理想状态等情况,但试验加载至第五级时,结构处于弹性状态,加载至第十级时,结构仍具有较高的承载能力,说明实际单榀空间管桁架在设计荷载作用下是安全可靠的;作为模块化构件重复使用,结构体系具有较高的安全储备性能。

3)根据试验得到的有效数据,建议在实际工程中应对支座设置有效的约束,避免结构受力方式发生改变,同时拉杆建议采用高强度材料,提高工程安全性。