基坑支护桩钢筋笼的变形控制研究

房江锋,房江勇

(1.深圳宏业基岩土科技股份有限公司,广东 深圳 518029;2.中国新兴建筑工程有限责任公司,北京 100079)

0 引言

随着旋挖设备施工能力的大力发展,在地质条件复杂地区的深基坑支护工程中,大直径旋挖钻孔灌注桩作为支护桩的应用越来越广泛,由于支护桩桩身受到很大的弯矩,使其钢筋笼有直径大、配筋多、自重大、施工要求高、吊放施工难度大[1-7]等特点。工程中通常采取设置加劲箍来控制钢筋笼的径向变形及笼体刚度,设计及施工规范中建议的加劲箍直径范围为 12~25 mm。但是在设计中,钢筋笼的直径、纵筋数量及直径等参数变化较大,对于不同参数的钢筋笼,选取加劲箍时,规范及现有研究文献暂无建议值。本文依托工程案例,采用结构力学求解器,对各因素对钢筋笼径向变形的影响进行了计算分析。通过计算和结果分析,对调整加劲箍直径和加劲箍间距两种控制钢筋笼径向变形的方法进行了比较。同时,经过计算分析,给出了直径为 1.2 m 的支护桩型的钢筋笼加劲箍的适用范围。

1 关于灌注桩钢筋笼设计的规范要求

1.1 规范要求及设计现状

JGJ 94-2008《建筑桩基技术规范》第 4 章:桩基构造中要求:“当钢筋笼长度超过 4 m 时,应每隔 2 m 设一道直径不小于 12 mm 的焊接加劲箍筋”。

JGJ/T 225-2010《大直径扩底灌注桩技术规程》第 5 章“基本构造”中要求:“当钢筋笼长度超过 4 m 时,每隔 2 m 宜设一道直径为 18~25 mm 的加劲箍筋”。

JGJ 120-2012《建筑基坑支护技术规程》4.3 节“排桩设计”中要求:“沿桩身配置的加强箍筋应满足钢筋笼起吊安装要求,宜选用 HPB300、HRB400 钢筋,其间距宜取 1 000~2 000 mm”,未给出加劲箍建议直径。

11S G 814《建筑基坑支护结构构造》图集中4.4.13 条要求:“钢筋笼应设置加强箍筋,加强箍筋应焊接封闭,直径不宜小于 12 mm,间距不宜大于 2 m”。

综上可知,对于灌注桩钢筋笼加劲箍的选型,规范中推荐范围为 12~25 mm,实际工程设计中,为考虑工程造价,往往忽视了钢筋笼加工和吊运过程中变形控制的要求,给出的加劲箍直径一般偏小。

1.2 钢筋笼变形控制要求

根据 GB 50204-2015《混凝土结构工程施工质量验收规范》和设计要求,钢筋笼径向变形容许误差通常为-10~10 mm。钢筋笼在现场制作完成放于地面后,沿径向会产生超限变形,钢筋笼截面呈椭圆形,如图 1 所示。而过大的超限变形会造成钢筋笼起吊和安装施工困难。

图1 钢筋笼变形

2 结构力学求解器及建模

2.1 结构力学求解器简介

结构力学求解器(SM Solve r—Structural Mechanics Solver,以下简称为“求解器”)是清华大学袁驷教授主持研发的结构力学分析计算软件,能够求解经典结构力学课程中所涉及的杆系结构的几何组成、静定、超静定、位移、内力、影响线、包络图、自由振动、弹性稳定、极限荷载等问题[8-10]。

该软件算法先进、结果精确、界面友好、操作方便,便于施工企业技术人员快速掌握,应用于设计复核、计算之用。

2.2 计算模型

钢筋笼放置于地面时,纵筋在自重作用下将荷载传递到相邻 2 个加劲箍上。因此,每个加劲箍承受长 2 m(加劲箍间距 2 m)的纵筋重量。为简化计算,建模时对 3 个加劲箍的钢筋笼进行建模,则中间一个加劲箍需要承受重量的纵筋长度也为 2 m,与实际相符。

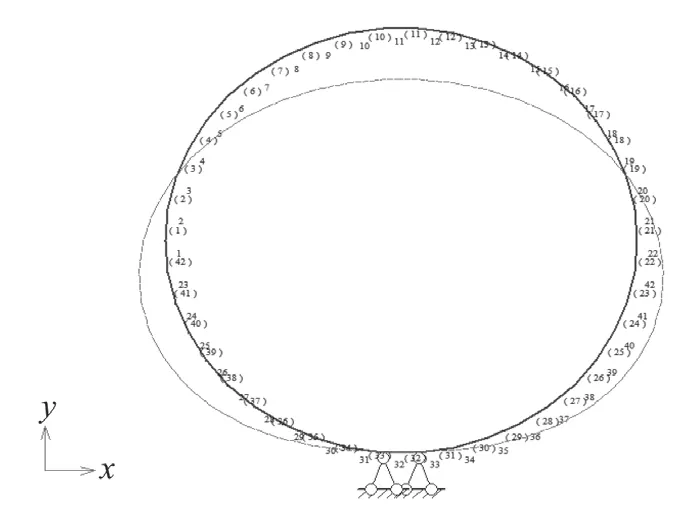

计算模型如图 2 所示,利用软件进行计算,下面利用结构力学求解器进行编程并求解,在软件中输入的 INP 文件如下。

图2 钢筋笼计算断面模型

变量定义,pi=atan(1)*4,dt=2*pi/N

结点,1,-2R,0

结点,2,-2R*cos(dt),2R*sin(dt)

……

结点,N,2R*cos(dt),-2R*sin(dt)

单元,1,2,1,1,1,1,1,1

单元,2,3,1,1,1,1,1,1

……

单元,N,1,1,1,1,1,1,1

结点支承,N1,3,0,0,0

结点支承,N2,3,0,0,0

结点荷载,1,1,P,-90

结点荷载,2,1,P,-90

……

结点荷载,N,1,P,-90

单元材料性质,1,N,EA,EI,0,0,-1

其中,N为钢筋笼主筋数量,R为钢筋笼半径,P为等效节点荷载,E为材料的弹性模量,A为钢筋截面面积,I为截面的惯性矩。

3 工程案例

3.1 工程概况

本工程场地为填海造陆形成,基坑开挖范围内主要分布的地层为人工填土层(Qml)、第四系全新统海陆交互相沉积淤泥质黏土层()、第四系上更新统冲洪积黏土和砾砂层()、第四系残积砂质黏性土层(Qel)。基坑开挖深度约 18 m,设置两道内支撑结构,桩径 1.2 m,采用旋挖钻孔灌注工艺施工,支护桩配筋情况如表 1 所示,钢筋笼材料参数如表 2 所示。

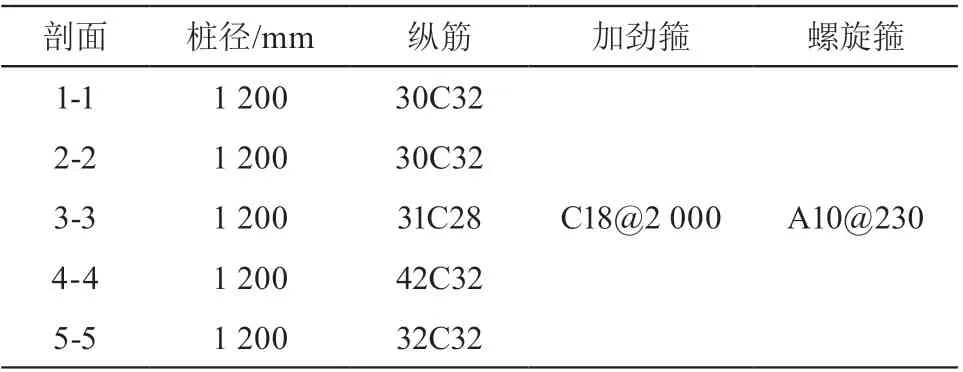

表1 支护桩规格及配筋

3.2 加劲箍直径对钢筋笼径向变形的影响规律分析

选取配筋量最大的 4-4 剖面钢筋笼进行计算分析,从钢筋笼在自重作用下的变形(见图 3)可以看出:当纵向主筋为 42C32、加劲箍为 C18@2 000,钢筋笼仅在其自重作用下最大的径向变形发生在加劲箍的顶端,变形最大值为 64.6 mm,该结果未考虑焊接施工的影响。

图3 直径 1.2 m 钢筋笼(加劲箍 C18)变形示意图

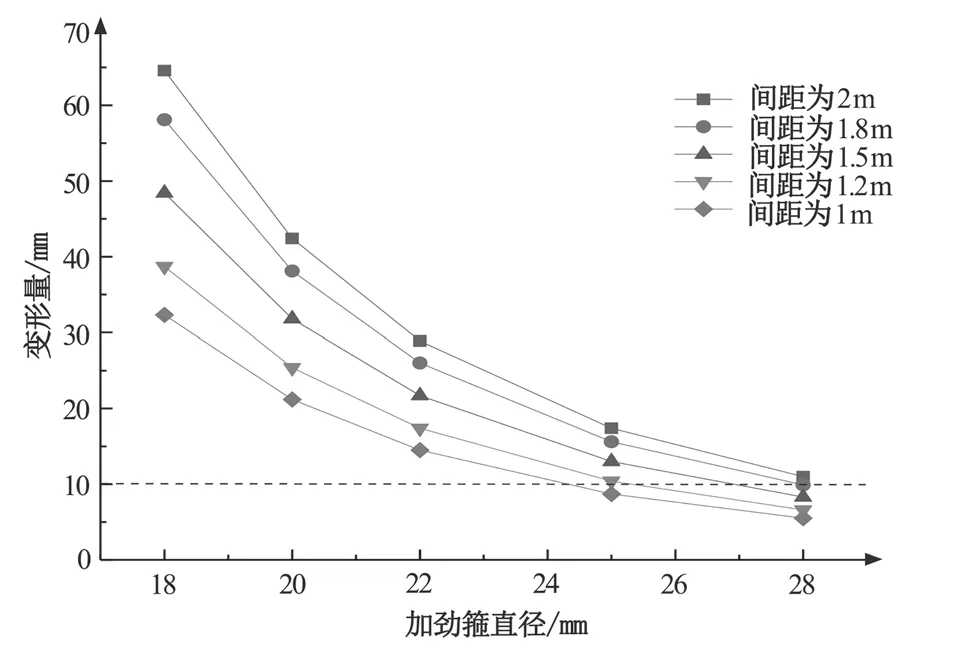

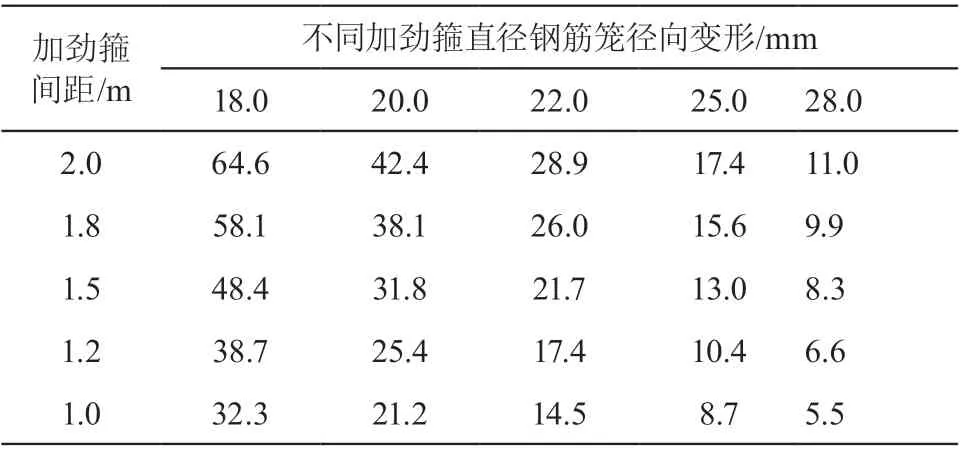

计算结果表明,在原设计配筋的情况下,钢筋笼在其自重作用下会产生超限变形。 通过调整加劲箍直径和间距,计算钢筋笼径向变形,结果如表 3 和图4 所示。

图4 4-4 剖面钢筋笼变形与加劲箍直径关系图

表3 不同加劲箍直径和间距时钢筋笼的径向变形

由计算结果可知,当采用 C25@1 200 或 C28@1 800 加劲箍时,钢筋笼径向变形可满足规范要求。施工期间按照计算结果,对该剖面钢筋笼的加劲箍直径和间距进行调整,综合考虑施工难度和效率,施工时选取加劲箍参数为C28@1 800,钢筋笼的径向变形得到了有效控制。

3.3 加劲箍间距对钢筋笼径向变形的控制分析

除了加劲箍直径以外,加劲箍间距也会对钢筋笼径向变形产生影响,通过调整加劲箍间距进行计算,计算结果如表 3 所示。

分析图 5 所示结果可知,随着加劲箍直径的增大,加劲箍间距对钢筋笼径向变形的影响逐渐较小。结合现场焊接施工难度及工作效率,与减小加劲箍间距相比,增大加劲箍直径对变形的控制更为高效、经济。

图5 不同加劲箍间距对钢筋笼径向变形的控制效果图

3.4 直径为 1.2 m 的灌注桩钢筋笼加劲箍选配建议

现阶段采用桩锚和咬合桩支护的深基坑越来越多,深基坑的支护桩承受较大的弯矩,设计配筋率偏高。但是一般设计中少有考虑钢筋笼加工过程、成品堆放、吊运过程中的变形控制指标,因此,按照规范建议的加劲箍选型范围要求,选配的加劲箍偏小。对于 1.2 m 直径的钢筋笼,通过调整纵筋数量、纵筋直径和加劲箍直径等参数,计算分析了不同参数下钢筋笼的径向变形。计算时,考虑到现场施工难度及工效,加劲箍间距按照常用的 2.0 m 选用。对计算结果进行分析总结,对于 1.2 m 直径的钢筋笼,加劲箍选配的结果如表 4 所示。

表4 直径 1.2 m 钢筋笼的加劲箍选配表

4 结语

1)采用结构力学求解器对大直径钢筋笼变形计算,得出原设计配置的加劲箍偏小,不能满足规范径向变形的要求。通过计算,除 4-4 剖面选配 C28@1 800,其他剖面选配 C25@2 000 型加劲箍,可有效控制钢筋笼径向变形。

2)计算结果表明,减小加劲箍间距的方式对钢筋笼径向变形的控制效果不如增大加劲箍直径明显;同时会增加加劲箍数量,增加现场焊接的工作量,加大施工的难度,降低工效。

3)通过计算分析,给出了直径 1.2 m 钢筋笼的在不同设计参数情况下加劲箍的选配范围,可为同类工程设计及施工提供参考。Q