海浪飞溅区钢管桩纤维增强高性能树脂复合涂层质量评价

骆光杰,周茂强,李野,顾勇

(1.中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122;2.浙江华东工程咨询有限公司,浙江 杭州 311122;3.上海湟龙智能科技有限公司,上海 200240)

0 前言

我国海上风能资源丰富。风能作为一种清洁环保的可再生能源替代传统化石能源的产业发展前景非常广阔。目前在我国海上风电项目中,风机基础大多采用大直径单桩基础型式,由于承载着风机系统安全运营的重任,因此,钢管桩的防腐性能关系到整个风电工程的安全运行。环氧树脂涂层因能良好阻隔外界环境对钢结构材料的腐蚀而被广泛应用于海洋环境中[1-2]。但是环氧树脂在较高温度下,承受较强腐蚀介质(较强酸、碱和溶剂等)的能力较差[3],而且钢管桩防腐涂层厚度在水流冲刷作用下会逐渐变薄,削弱涂层对钢管桩的保护作用,使钢管桩极易发生腐蚀。受腐蚀后钢结构的物理、力学性能会大幅下降,腐蚀严重时将会直接缩短整个工程结构的使用寿命[4]。除正常的工作荷载、环境荷载的作用外,海上风电工程钢管桩还受到偶然荷载威胁,如船舶的碰撞等偶然荷载引发的海洋工程结构事故。事故导致涂层的刮伤损坏引起的局部腐蚀危害更为严重,将造成巨大的经济损失。

实际运营中,防腐涂层的失效来自多方面的因素:存在于涂层表面或内部的微观缺陷导致在涂层/金属界面的不同部位形成阴极区和阳极区,加速金属基体的腐蚀[5];涂层与金属基体界面附着力的降低,使得涂层与金属基体的结合强度降低,进而导致涂层起泡或剥离[6-7];机械损伤、应力等因素导致的涂层损伤使涂层体系的低频阻抗模值迅速降低,电容瞬间增大,腐蚀加速[8]。

在上述诸多微观缺陷中,基体表面的不均匀性位列第一。涂层的耐蚀性能与涂层的附着力直接相关[9]。研究成果表明[10],通过增加涂层厚度可以降低微观缺陷面积,从而有效提高涂层的抗介质渗透能力和对金属基体的保护作用。因此,本研究通过设置石墨烯光敏复合增强纤维预浸带作为钢管桩重防腐涂层的中间漆增强层,以提高海上风电钢管桩飞溅区重防腐涂层的综合防腐性能,并比较改善措施的实施效果。

1 试验

1.1 原材料

(1)飞溅区钢管桩重防腐涂层:SIGMACOVER850环氧富锌底漆、改性环氧中间漆,均为佐敦涂料(张家港)有限公司生产的佐敦工业保护漆Penguard pro GF;面漆,HARDTOP AX脂肪族聚氨酯面漆(SIGMADUR550),涂层采用无气喷涂方式。

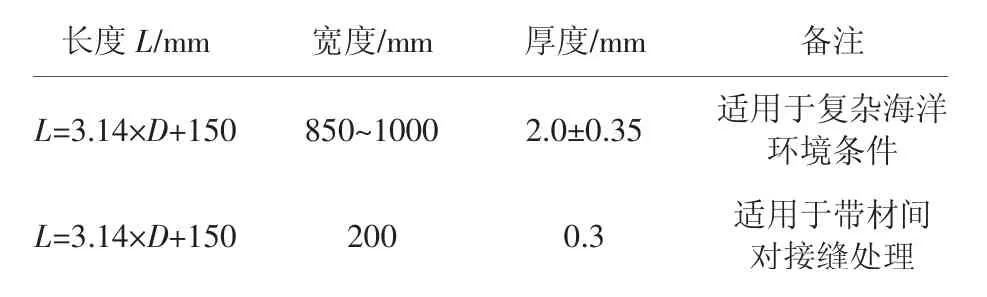

(2)石墨烯光敏复合增强纤维保护层:由粘结层(无溶剂柔性环氧底胶)、中间层(光敏复合增强纤维预浸带)和表面层(光敏胶-石墨烯改性丙烯酸酯结构胶)组成,江苏修德材料科技有限公司生产。光敏复合增强纤维预浸带规格尺寸见表1,主要技术性能指标见表2。

表1 光敏复合增强纤维预浸带的规格尺寸

表2 光敏复合增强纤维预浸带的主要技术性能指标

1.2 试验方法

(1)试样制备:首先用钢砂对钢板表面进行除锈,除锈等级为Sa2.5,粗糙度达到ISO 8503中规定的“中等(G)级别”;表面处理后4 h内完成钢板表面底漆的高压无气喷涂,底漆、第1道中间漆、第2道中间漆、面漆的设计厚度分别为400、400、200、60 μm(总厚度为1060 μm),在下道漆施工前,必须对前道涂层进行缺陷修正以及表面的清洁工作,清除油污、灰尘等。

(2)附着力测试:按ISO 4624—2002《色漆和清漆拉开法附着力试验》,采用拉开法测试涂层的附着力,测试仪器为PAT M01液压型测试仪。

(3)涂层干膜厚度测试:按GB/T 13452.2—2008《色漆和清漆漆膜厚度的测定》,采用磁性涂层测厚仪进行测试。

2 涂层质量统计分析

2.1 现场钢样板涂层厚度和附着力测试

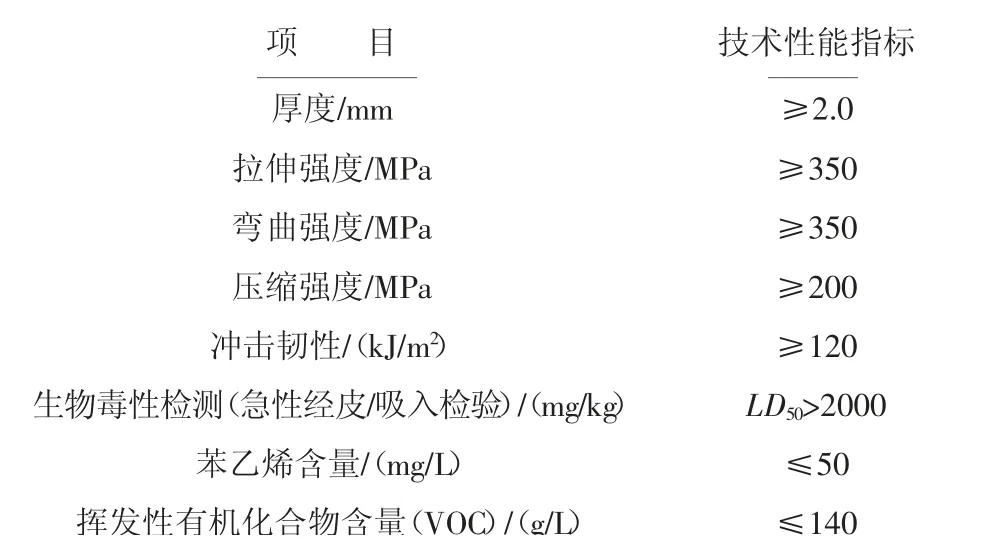

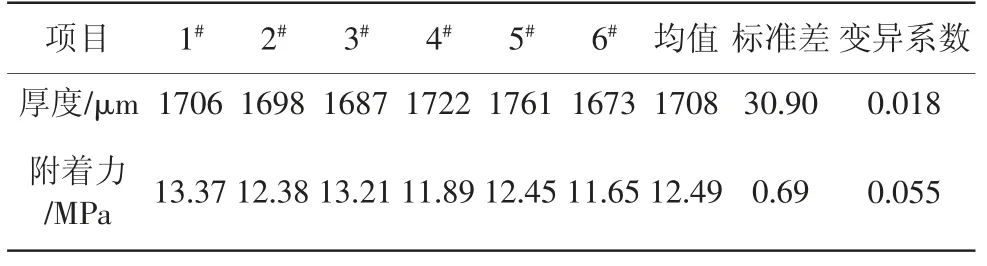

附着力反映涂层与金属基体结合力,是决定涂层防护作用的重要因素之一[11]。由于附着力测试是破坏性试验,现场采用尺寸为400 mm×200 mm×65 mm的3块钢样板与钢管桩同步进行防腐涂层喷涂,每块样板随机取2个点进行测试。测试结果见表3,统计分析结果见表4、表5。

表3 钢样板涂层厚度及附着力测试结果

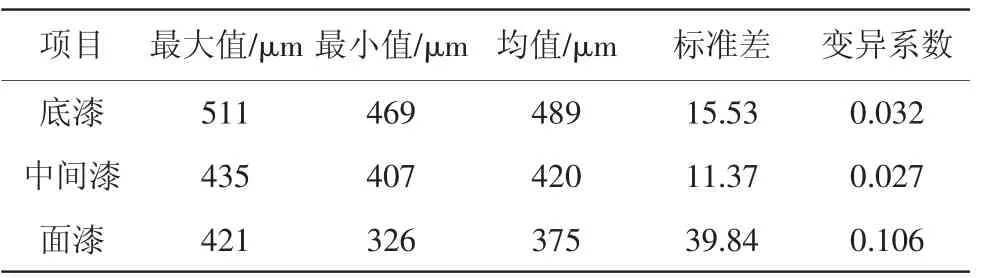

表4 现场钢样板各涂层厚度统计分析

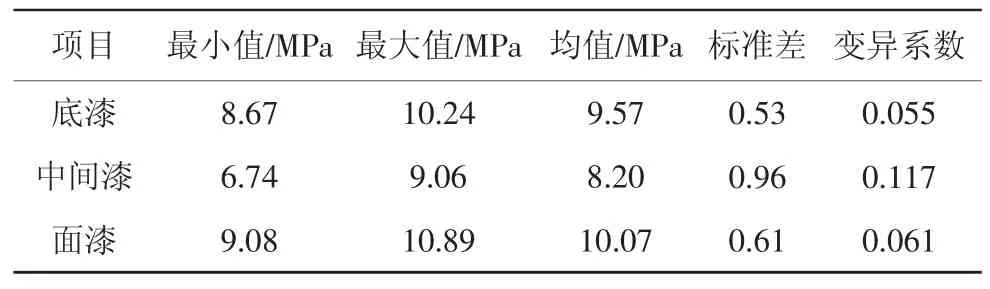

表5 现场钢样板各涂层附着力统计分析

从表4可以看出,3块钢样板小面积施工(400 mm×200 mm×65 mm)时,底漆、中间漆和面漆厚度的标准差在11.37~39.84之间,其中底漆与中间漆的标准差和变异系数差别不大,但面漆的标准差是底漆的2.57倍;变异系数在0.027~0.106之间,其中面漆的变异系数是底漆的3.31倍。说明面漆涂层的质量波动大,其质量最不稳定。

从表5可以看出:中间漆和面漆的附着力标准差分别为底漆的1.8、1.2倍,变异系数分别为底漆的2.1、1.1倍,说明中间漆和面漆附着力的质量波动较大;但各涂层的附着力均值均符合NB/T 10626—2021《海上风电场工程防腐蚀设计规范》规定的≥8 MPa的要求。

2.2 海上风电钢管桩飞溅区原重防腐涂层厚度现场测试结果及质量统计分析

因为钢管桩上无法进行附着力测试,所以钢管桩重防腐涂层的现场施工仅仅对各涂层厚度进行控制,涂层厚度只要满足施工技术规定“干膜厚度应大于或等于设计厚度值者应占检测点总数的90%以上,其它测点的干膜厚度也不应低于90%的设计厚度值”即可。极少有文献关注各涂层施工质量的波动。

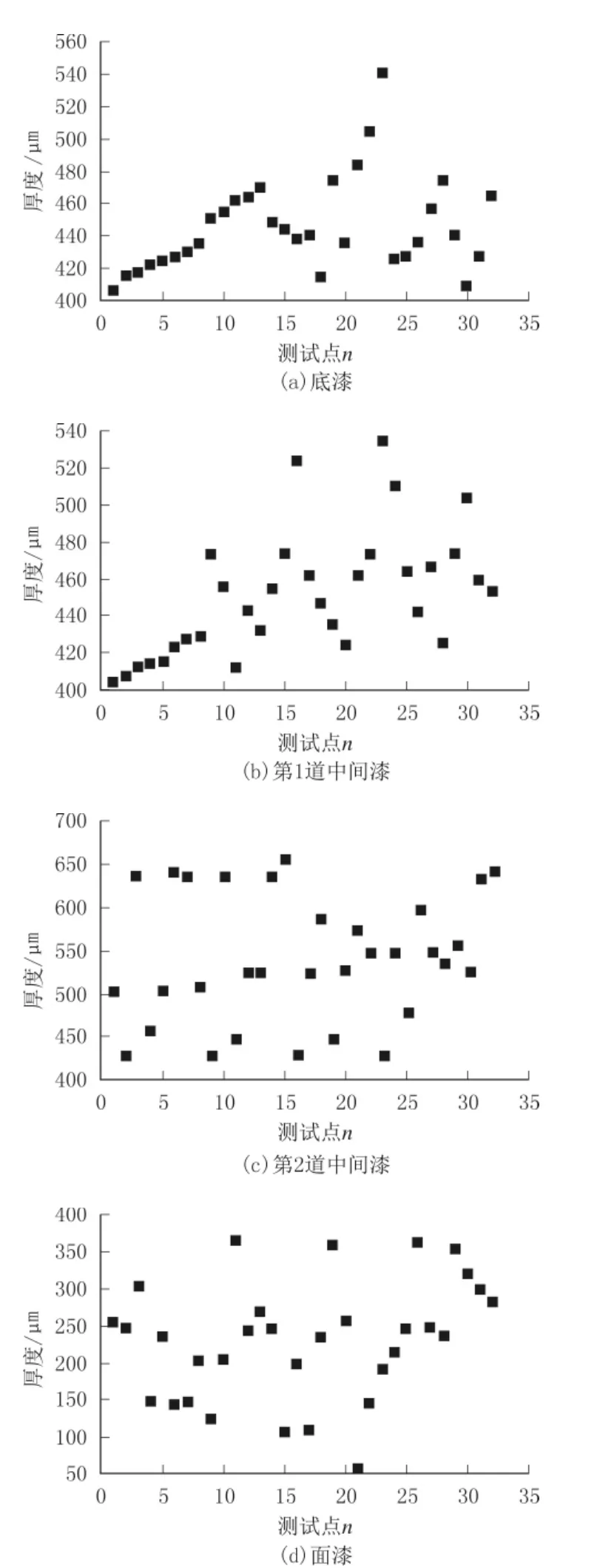

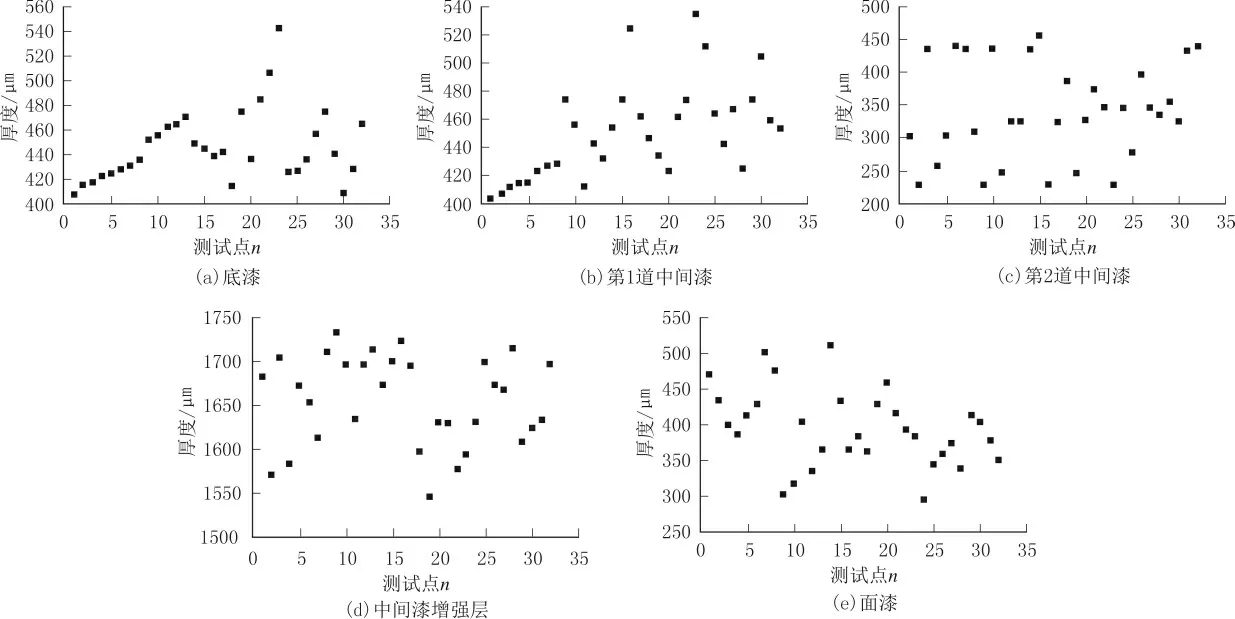

为保证涂层质量,飞溅区(π×5500 mm×20 000 mm),均匀分布测试32个测点,钢管桩现场重防腐涂层底漆、第1道中间漆、第2道中间漆、面漆分4次涂装,涂层厚度设计值分别为400、400、200、60 μm。现场钢管桩各涂层厚度测试结果见图1。

从图1可见,底漆、第1道中间漆的厚度分布基本呈两端低、中间高的正态分布形态,第2道中间漆与面漆的厚度分布非常散乱,毫无规律。以上各涂层厚度的统计分析结果见表6。

图1 钢管桩各涂层厚度测试结果

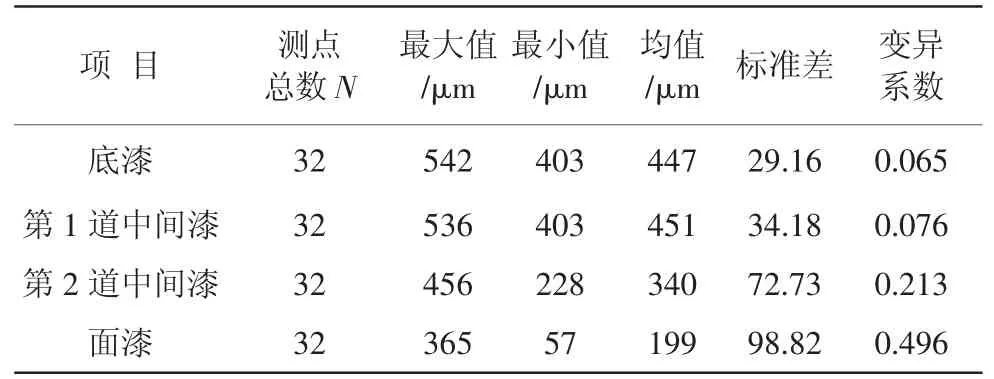

表6 现场钢管桩各涂层厚度统计分析结果

从表6可见,现场钢管桩重防腐涂层中,底漆、中间漆、面漆的标准差在29.16~98.82之间,变异系数在0.065~0.496之间,且随涂层厚度累计增量的增加而增大;第1道中间漆、第2道中间漆、面漆的标准差和变异系数均大于底漆,分别为底漆的1.2、2.5、3.4倍,变异系数分别为底漆的1.2、3.3、7.6倍。

比较表4钢样板涂层厚度统计分析结果和表6钢管桩涂层厚度统计分析结果可知,与钢样板涂层厚度的标准差相比,钢管桩涂层实际施工时,各涂层厚度的标准差都增大了2倍以上;底漆、第1道中间漆的变异系数增大了2倍以上,第2道中间漆、面漆的变异系数增大了5~8倍。与钢样板面积相比,钢管桩的涂刷面积增加了66倍。说明涂刷面积越大,各涂层厚度越不均匀。

3 石墨烯光敏复合增强纤维预浸带对涂层厚度和附着力的改善效果分析

为了改善钢管桩中间漆和面漆质量,将(2000±400)μm厚度的石墨烯光敏复合增强纤维预浸带置于面漆之下,作为中间漆增强层,拟通过提高面漆附着力增强涂层的综合防腐性能。

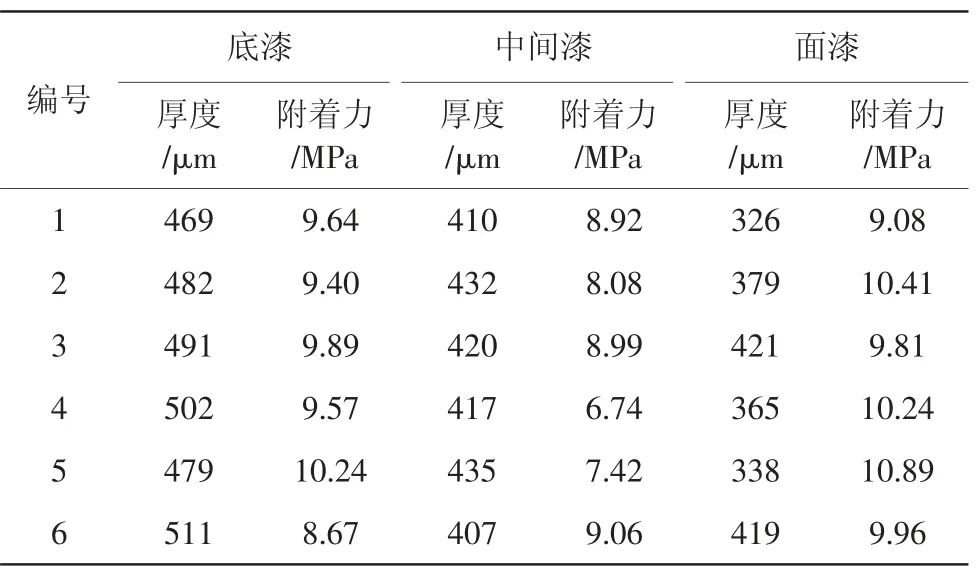

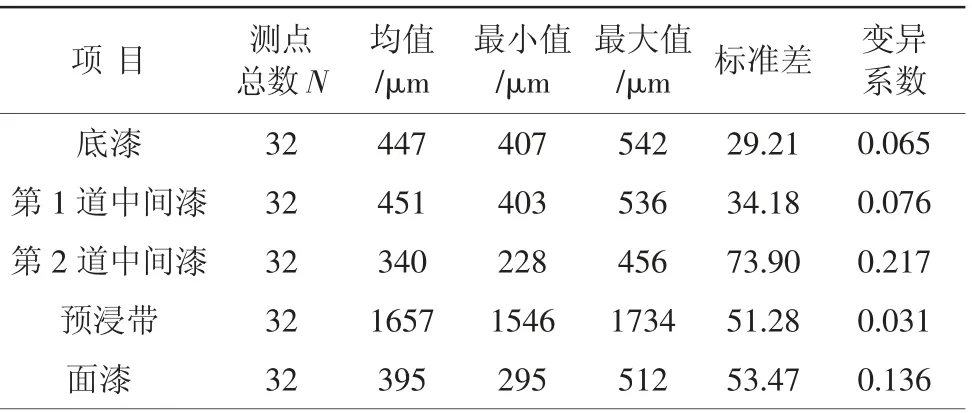

6组石墨烯光敏复合增强纤维预浸带作为中间漆增强层钢管桩涂层总厚度和整体附着力测试结果与统计分析结果分别见表7和表8。

表7 石墨烯光敏复合纤维预浸带增强中间漆钢样板涂层测试结果

从表7可以看出,采用石墨烯光敏复合增强纤维预浸带增强中间漆,其钢样板涂层总平均厚度为1708 μm,远大于普通重防腐涂层设计厚度1060 μm,实现了厚膜化;其总体平均附着力增大了24%,达12.49 MPa,明显大于普通重防腐涂层的10.07 MPa(见表5)。

同时分析现场钢管桩采用石墨烯光敏复合增强纤维预浸带增强中间漆后各涂层的质量,现场测试结果见图2。数据统计分析见表8。

图2 石墨烯光敏复合增强纤维预浸带增强中间漆钢管桩各涂层厚度测试结果

表8 现场石墨烯光敏复合增强纤维预浸带增强钢管桩中间漆各涂层厚度统计分析结果

对比分析表8和表6可知,采用石墨烯光敏复合纤维预浸带增强中间漆时,面漆厚度的标准差减小了45.9%,变异系数减小了72.6%,与小面积喷涂钢样板的涂层相近。而且其较小的标准差和变异系数也体现了石墨烯光敏复合增强纤维保护层作为中间漆增强层可使钢管桩的防腐性能更稳定。

4 结论

(1)现场钢管桩重防腐涂层中,底漆、中间漆、面漆的标准差和变异系数随涂层厚度累计增量的增加而增大;第1道中间漆、第2道中间漆、面漆的标准差分别为底漆的1.2、2.5、3.4倍,变异系数分别为底漆的1.2、3.3、7.6倍。说明涂层厚度越大,其波动幅度越大,涂层质量越不稳定。

(2)虽然各涂层的附着力均值符合NB/T 10626—2021规定的不小于8 MPa的要求。但是与底漆相比,中间漆、面漆附着力的标准差和变异系数增大了近2倍,说明涂层附着力的质量波动也随涂层厚度增加而增大。

(3)采用石墨烯光敏复合增强纤维预浸带增强中间漆,能使面漆总体平均附着力增大24%,使面漆的标准差减小45.9%,变异系数减小72.6%。