聚丙烯纤维再生混凝土动态抗压性能及微观结构研究

赵有正,韦芳芳,朱俞,杨晶晶

(河海大学 土木与交通学院,江苏 南京 210098)

0 引言

纤维再生混凝土不仅可解决新兴建筑的骨料需求问题,还可以减少拆除废弃建筑造成的环境污染,促进建筑业的可持续发展[1]。近年来,学者们对聚丙烯纤维再生混凝土进行了大量的试验研究,普遍认为聚丙烯纤维可显著提高再生混凝土的力学性能。吴建华等[2]发现,聚丙烯纤维网格对再生混凝土强度的影响明显优于成束单丝纤维,聚丙烯纤维对中低强度等级混凝土的加固效果优于高强度等级混凝土。Aslani等[3]将体积分数为0.1%、0.15%、0.2%和0.25%的聚丙烯纤维引入纤维增强再生骨料自密实混凝土中,研究表明,纤维可以降低混凝土的流动性,但可以改善力学性能,减少裂缝,聚丙烯纤维的最佳掺量为0.1%。Ahmed等[4]发现,控制再生骨料替代率以0、50%、100%递增,掺0.6%聚丙烯纤维的再生混凝土抗压强度较未掺纤维的分别提高了20.8%、15.2%和11.6%。从近些年对聚丙烯纤维再生混凝土的研究现状可以看出,研究多集中在准静态性能上,如压缩、劈裂和弯曲性能,对于动态性能的研究处在初步发展阶段。

分离式霍普金森压杆(SHPB)试验是评价材料动态力学性能的常用方法,已应用于多种混凝土材料的研究中。Grote等[5]利用SHPB装置进行混凝土动态特性试验,大大降低了惯性对试验的影响,有效提高了加载产生的应变率。胡金生等[6]等发现,2种混凝土在高应变率下的破坏强度大致相同,但聚丙烯纤维混凝土的破坏应变比普通混凝土高47.2%。梁宁慧等[7]发现,掺多尺寸纤维混凝土的动强度增长因子与素混凝土基本相同,均在1.5~1.8左右,而单掺粗聚丙烯纤维混凝土的动抗压强度较素混凝土提高了132%~214%。Li等[8]在不同加载应变率下,对聚丙烯纤维掺量分别为0、0.2%、0.4%和0.6%的混凝土试样进行研究,结果表明,当聚丙烯纤维掺量大于0.2%时,随着聚丙烯纤维掺量的增加,峰值压应力逐渐减小。随着应变率的增加,混凝土受压破坏后的完整性逐渐提高,而加载应变率对峰值应变的影响表现出明显的离散性。

对混凝土动态力学性能的研究越来越多,但仍有必要进一步完善纤维再生混凝土的动态力学理论。本文对聚丙烯纤维掺量分别为0、0.1%、0.2%和0.3%的再生混凝土进行了4种应变率下的静态抗压强度试验和动态冲击压缩试验,分析再生骨料和纤维掺量对静态和动态抗压强度、冲击韧性、应变率等性能的影响,从而为聚丙烯纤维增强再生混凝土的进一步研究提供有效依据。

1 试验

1.1 材料属性

(1)水泥:P·O42.5水泥,3 d、28 d抗压强度分别为24.3、52.2 MPa,初、终凝时间分别为140、210 min。

(2)细骨料:细度模数为2.6~2.9的洁净河砂,过4.75 mm筛;粗骨料:天然粗骨料和再生粗骨料,均为5~10 mm细级配砾石类粗骨料。

(3)聚丙烯纤维:石家庄瑞信纤维素有限公司产网状单丝聚丙烯纤维,基本物理特性如表1所示。

表1 聚丙烯纤维的基本物理特性

(4)减水剂:由于再生骨料吸水率较高,为了提高聚丙烯纤维再生混凝土的施工和使用性能,试验采用了FDN-1型高效早强减水粉剂,减水率为15%~25%,固体含量≥90%。

1.2 试验配比

混凝土配合比按JGJ 55—2011《普通混凝土配合比设计规程》和JGJ/T 443—2018《再生混凝土结构技术标准》进行设计。聚丙烯纤维再生混凝土中,再生粗骨料的替代率为50%,高效减水剂掺量为胶凝材料质量的1%,拌合水用量包括自由水和吸附水,按文献[9]确定,聚丙烯纤维体积掺量为0~0.3%。混凝土配合比如表2所示。

表2 混凝土的配合比 kg/m3

1.3 试件制备

将原材料放入搅拌机,按设计配合比充分搅拌,并按要求浇注。混凝土混合物分3层夯实,然后放置在振动台上成型。试样在24 h后脱模,并放置在标准养护室中养护28 d。对于静态压缩试验,试样尺寸为150 mm×150 mm×150 mm的标准立方体试件,每个工况3个,共15个。对于动态压缩试验,根据李胜林等[10]的研究,对于Φ75 mm大型SHPB试验装置,混凝土材料的长径比应控制在0.4~1.0。为了确保试件的均匀性,首先将混凝土浇筑到φ150 mm×300 mm的圆柱形试件中。标准养护28 d后,对试样进行取芯、切割和抛光,以形成φ75 mm×35 mm的小尺寸试件。每个工况有3个圆柱形试样,共60个。

1.4 试验方法

1.4.1 静态压缩试验

本试验使用混凝土立方体的抗压强度来表征静态抗压强度。立方体压缩试验采用河海大学结构实验室的电液压力试验机。试验期间应连续均匀地施加荷载,荷载速度为0.6 MPa/s。当手动控制压力机的加载速度时,根据标准立方体底部的面积,将试验机上的速率转换为13.5 kN/s。当试样接近失效并开始快速变形时,应停止试验机油门,直到其失效,并记录失效载荷。

混凝土立方体试件抗压强度按GB/T 50081—2019《混凝土物理力学性能试验方法标准》进行计算。

1.4.2 动态压缩试验

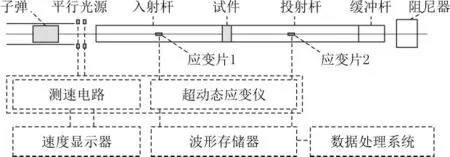

采用金陵科技学院改进的分离式霍普金森压杆(SHPB)装置,如图1所示,该装置包括加载驱动系统、压力杆系统、数据测量系统和数据采集系统。杆径75 mm,弹性模量210 GPa,密度7850 kg/m3,子弹长为400 mm,入射杆长为3000 mm,传动杆长为3000 mm。

图1 SHPB试验装置示意

混凝土是一种脆性材料,峰值应变非常小。通过在入射杆端部粘贴波形整形器,可以减少高频振荡的影响,从而减少横向惯性效应和波形色散效应[11-12]。在试验验中,选择直径为20 mm、厚度为0.8 mm的铜片作为波形整形器。同时,为了减少试样不均匀性引起的摩擦效应,在试样表面涂上凡士林,以确保试样受力均匀。

在试验过程中,先设定压力值,然后将储气罐中的气体压入充气阀,打开开关,利用压缩气体产生的冲击压力击中弹头,弹头击中入射杆,发射应力波,记录入射波信号、反射波信号和透射波信号,装置的测速系统记录子弹的速度。

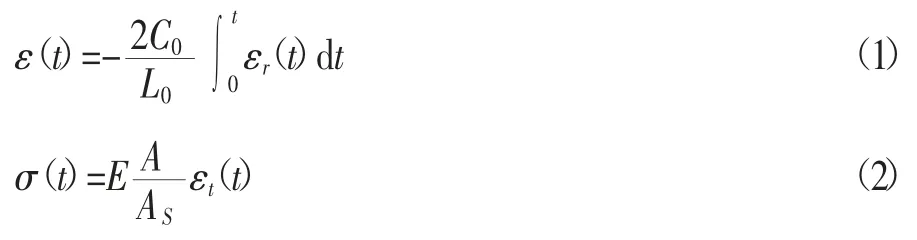

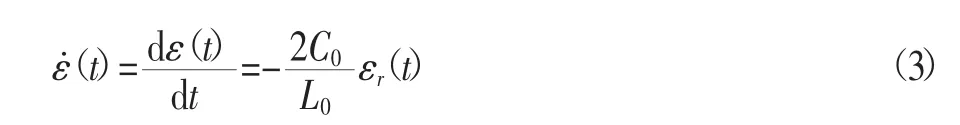

根据SHPB试验技术的2个基本假设[13]:一维应力波假设和均匀性假设,通过公式(1)~公式(3)给出的双波法公式计算和处理试样的应力-应变曲线。

εr(t)、εr(t)——反射波以及透射波的平均应变;

σ(t)——试件两端的应力的平均值,MPa;

A——压杆的横截面积,m2;

E——压杆的弹性模量,MPa;

AS——试样的初始横截面积,m2;

C0——弹性波速,m/s;

L0——试样的初始厚度,m。

1.4.3 扫描电镜试验

利用JSM-IT300扫描电镜观察各组混凝土试件的微观结构,包括纤维与水泥基体的界面粘结性能和水泥基体的微观结构形态。将标养28 d的混凝土立方体试块从标准养护室取出干燥,并用切割机切割,样品的尺寸不超过1 cm3。尽量使切割面包含纤维与水泥基体的连接界面,并确保至少有1个试样表面相对于观察面相对平坦。最后,喷涂显微镜样品,进行扫描电镜观察。

2 试验结果及分析

2.1 混凝土的静态特性

2.1.1 破坏状态(见图2)

图2 混凝土的破坏状态

由图2可以看出,混凝土的破坏均在表面产生微裂缝。随着荷载增加,顶部或边缘产生明显裂纹,主裂纹沿载荷方向发展。混凝土的表面和边缘有不同程度的剥落。未掺纤维的再生混凝土破坏最严重。表面有多条垂直贯穿裂纹,试块表面和边缘大面积剥落。加入聚丙烯纤维后,试件的完整性较好,表面微裂纹相对较好,且聚丙烯纤维再生混凝土还可继续承受荷载。随着荷载的增加,只有少数大裂缝出现,且大部分在试件边缘轻微剥离,表明纤维对混凝土具有良好的抗裂和增韧作用。当纤维掺量过高时,由于纤维团聚和混合不均匀,试块未加载时,试块表面已经有一些孔隙。在加载过程中,孔隙周围有许多裂缝,这些裂缝发展较快,形成局部裂缝,导致试块表面膨胀和剥落,表明过量的纤维将会降低再生混凝土的力学性能。

2.1.2 试验结果分析

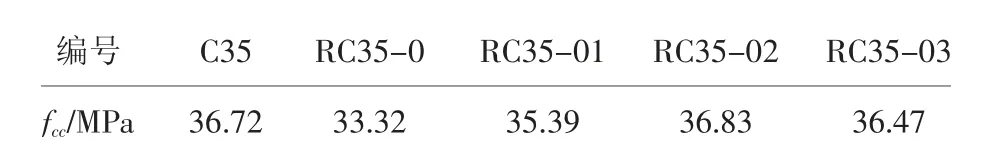

聚丙烯纤维再生混凝土的静态抗压强度fcc如表3所示。

表3 聚丙烯纤维再生混凝土的静态抗压强度

由表3可以看出,不掺聚丙烯纤维时,再生混凝土的抗压强度较普通混凝土降低了9.26%。一方面,由于再生骨料表面有一定量的水泥砂浆,表面粗糙,内部因损伤累积了许多微观裂缝,导致其自身强度低于天然骨料;另一方面,天然骨料与再生骨料之间的粘结性能低于天然骨料与天然骨料之间的粘结性能。但降低的比例低于10%,说明再生骨料具有一定的使用价值,在一定程度上可以替代天然粗骨料使用。

随聚丙烯纤维掺量的增加,再生混凝土的抗压强度先提高后降低,但均高于未掺聚丙烯纤维的再生混凝土,表明聚丙烯纤维可以提高再生混凝土的抗压强度。纤维的存在使混凝土的内部结构更加紧密,减少了微裂纹和气孔等缺陷。然而,当纤维掺量过高时,由于纤维混合的不均匀性以及骨料与砂浆之间的粘结性能降低,再生混凝土的抗压强度降低。当聚丙烯纤维掺量为0.2%时,再生混凝土的立方体抗压强度最高,为36.83 MPa,较未掺纤维的提高了10.5%,与普通混凝土的抗压强度基本一致,表明聚丙烯纤维可以补偿再生骨料造成的混凝土强度的降低。

2.2 混凝土的动态特性

2.2.1 破坏状态

图3为各组混凝土试件在动态试验后的破坏状态。

图3 SHPB试件的破坏状态

由图3可见:

(1)相同应变率条件下,以应变率为23.26 s-1左右时为例,不掺聚丙烯纤维的再生混凝土RC35-0破坏最严重,为碎裂破坏,颗粒较细碎,粒径最小;其次是普通混凝土C35,碎裂破坏,颗粒较粗;而掺加聚丙烯纤维的再生混凝土破坏形态得到改善,3种掺量的试件基本都是留芯破坏,四周裂开剥落,中芯部分较为完整。

(2)对于相同试件,以RC35-02为例,在应变率较小时,试件较为完整,边缘出现裂缝,有些微碎块剥落;随着应变率增大,试件呈现出留芯破坏,最终变成大颗粒碎裂破坏。

2.2.2 试验结果分析

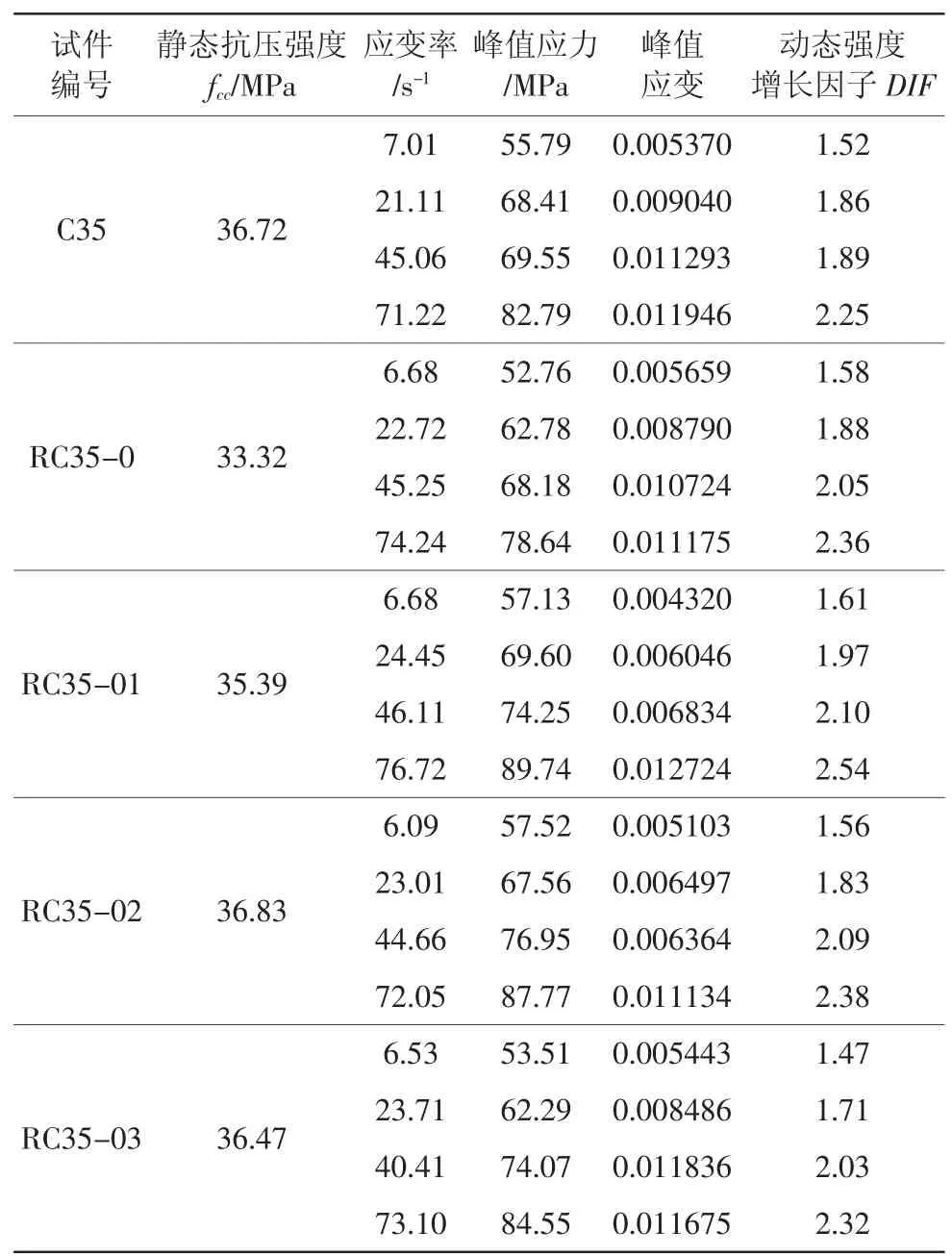

通过控制子弹速度,在应变率为6.60、23.00、43.70、73.47 s-1条件下测试各组试件的平均应变率,混凝土配合比与静态压缩试验相同,对每个工况进行3次重复试验,然后取3组数据的平均值作为该工况数据的代表值。表4为SHPB试验结果,图4为通过双波法处理数据后获得的应力-应变曲线。

表4 聚丙烯纤维再生混凝土的SHPB试验结果

由图4可见,在不同的应变率下,每组试样的应力-应变曲线形状相对相似。在同一组试件中,应力-应变曲线的峰值向右上方移动,即峰值应力和峰值应变均随应变速率的增加而增大,表现出明显的应变速率效应。同时,每组应力-应变曲线上升段相对平滑,下降段不规则。这是因为在到达峰值点之前,应力波在试样中来回传播,反射波和透射波与入射波一致,且试样中的应力平衡。在峰值点之后,试样受到不同程度的损伤,应力不平衡。因此,获得的应力-应变曲线在应力波的上升阶段更为准确,而在下降阶段可能存在一些误差。对于同一组混凝土,随着冲击气压的增加,应变率逐渐增大,曲线上升段的曲率减小,表明再生混凝土发生了完全损伤演化。这是再生混凝土的应变率强化效应。随着冲击气压提高,应力应变曲线上升段的斜率增大,直线段变长,表明其屈服极限增大,表现出明显的脆性破坏特征。当应变相同时,高压冲击对应的应力大于低压冲击对应的应力,具有明显的应变率效应。

图4 不同应变率下的混凝土的应力-应变曲线

2.2.3 动态抗压强度及动态强度增长因子

应力-应变曲线的峰值应力作为动态抗压强度,用fcd表示。动态强度增长因子(DIF)为动态抗压强度与静态抗压强度之比,是反映动态压缩载荷下材料抗压强度增加的指标。

由表4可知,混凝土动态抗压强度和动态强度增长因子随应变率的增加而增大,具有明显的应变率效应。在相同应变率下,未掺纤维的再生混凝土动态抗压强度最低,低于普通混凝土,表明再生骨料的加入会降低混凝土的动态抗压强度。当聚丙烯纤维掺量为0.1%、0.2%时,动态抗压强度接近,并高于其他组。在平均应变为73.47 s-1时,掺0.1%纤维再生混凝土的动态抗压强度较普通混凝土、未掺纤维再生混凝土、掺0.3%纤维再生混凝土分别提高了7%、11%、5%。表明适量的聚丙烯纤维可以弥补再生骨料的缺陷,提高混凝土的动态抗压强度。各组混凝土的动态强度增长因子在1.47~2.54变化。

2.2.4 韧性

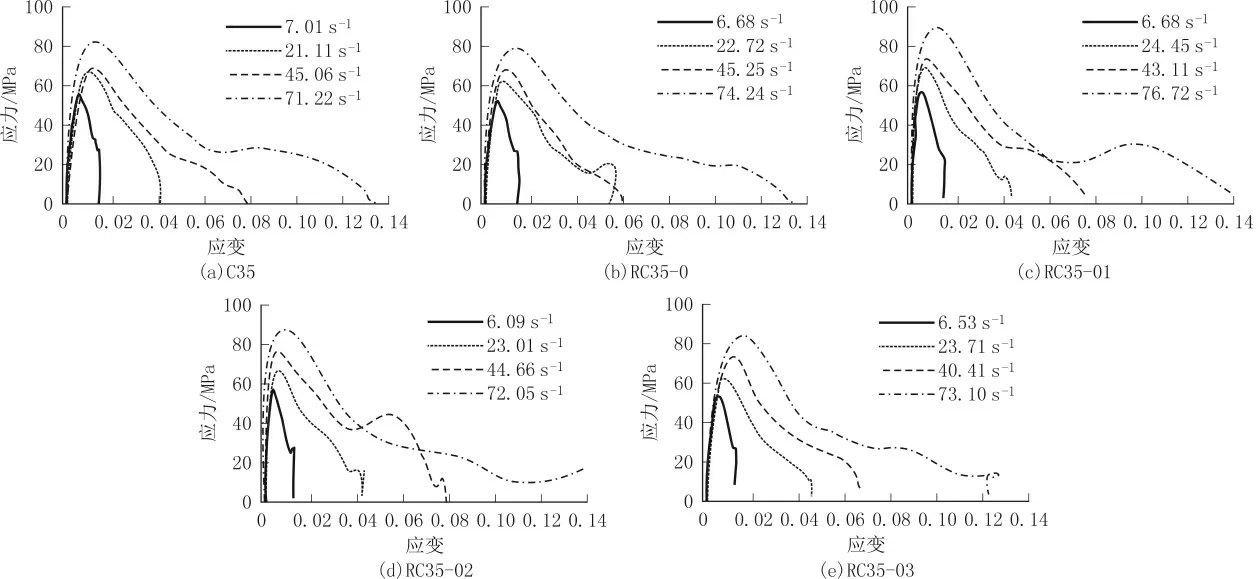

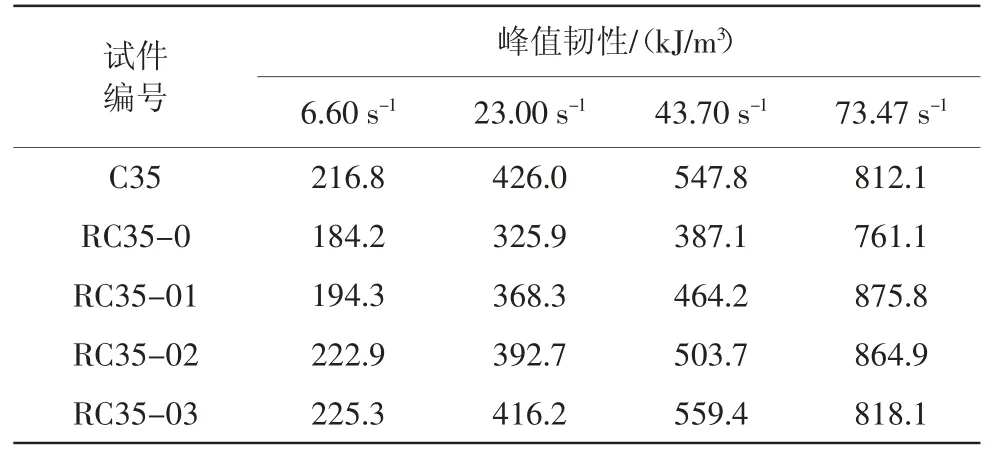

韧性指材料在荷载作用下的变形能力,是材料延性和强度的综合表现[14]。韧性可用能量法表示,即由应力-应变曲线和坐标轴包围的平面面积。由应力-应变曲线计算各组混凝土在不同应变率下的峰值韧性和极限韧性如表5、表6所示。

表5 各组混凝土在不同应变率下的峰值韧性

表6 各组混凝土在不同应变率下的极限韧性

由表5、表6可见,各组混凝土的峰值韧性和极限韧性随应变速率的增加而增大,且应变速率效应显著。当应变速率为73.47 s-1时,RC35-0的峰值韧性和极限韧性较C35分别降低了6.28%、6.29%。表明再生骨料会降低混凝土材料的韧性。当纤维掺量逐渐增加时,峰值韧性和极限韧性先增大后减小。在高应变率73.47 s-1时,纤维掺量为0.1%的再生混凝土峰值韧性和极限韧性最大;当纤维掺量为0.3%时,峰值韧性和极限韧性均降低,说明纤维的加入起到了增韧作用,但纤维过多会导致气孔等缺陷,降低材料抗冲击性能。综上,最佳纤维掺量确定为0.1%~0.2%。

2.3 微观结构分析

2.3.1 聚丙烯纤维与水泥基体的粘结性能

聚丙烯纤维与水泥基体之间的粘结性能是纤维起到加固效果的基础[15]。图5为试样RC35-01、RC35-02、RC35-03在不同放大倍数时纤维与水泥基界面的SEM照片。

图5 聚丙烯纤维与水泥基体界面的SEM照片

由图5可见,纤维与水泥基体之间没有发生化学反应。当纤维掺量分别为0.1%和0.2%时,纤维与水泥基体的界面相对紧密,纤维分散在混凝土中形成纤维网络,使纤维再生混凝土达到强韧化的目的。当纤维掺量为0.3%时,基体中纤维之间的平均距离减小,导致纤维之间的交叉和重叠。纤维与水泥基体的界面相对疏松,混凝土中存在孔隙等缺陷。密度降低,粘结性能降低,进而影响抗压强度。

2.3.2 水泥基体的微观形态

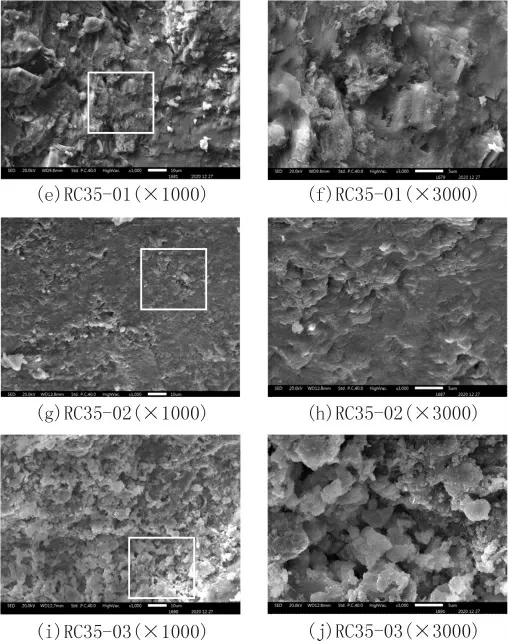

图6为各组试样在放大1000倍和3000倍时水泥基体的微观形态。

图6 水泥基体的微观形态

由图6(a)、(b)可见,普通混凝土中水泥基体的结构相对致密,Ca(OH)2晶体相对富集,排列相对紧密,但表面含有许多孔隙和少量片状水合物C-S-H胶体和针状钙矾石晶体。由图6(c)、(d)可见,未掺纤维的再生混凝土中水泥基体表面相对粗糙,主要水化产物是完整的块状C-S-H胶体、六角形板状Ca(OH)2晶体和大量不规则晶体,不同尺寸C3S晶体的球形颗粒,水泥基体的整体结构松散。还可以看出,水泥浆体中有许多孔洞和凹陷,总体密度较差,外观不明显。这些缺陷的存在将对其宏观力学性能产生不利影响。由图6(e)~(h)可见,聚丙烯纤维掺量为0.1%和0.2%的再生混凝土中水泥基体的孔隙明显少于未掺纤维再生混凝土,水化产物分布更均匀,孔隙更少。整体结构密度优于未掺纤维再生混凝土。此外,纤维掺量为0.2%的水泥基体表面较光滑,整体水化状况最好,结构密度优于其它试样。由图6(i)、(j)可以看出,掺0.3%聚丙烯纤维再生混凝土的水化产物主要是Ca(OH)2晶体,形态相对简单,水泥基体结构相对疏松,孔洞较多。

综合分析可知,与未掺纤维再生混凝土相比,纤维增强再生混凝土的水泥基体更致密,孔隙更少,表明掺入纤维优化了混凝土内部的微观孔隙结构。其原因是,在混凝土中掺入聚丙烯纤维时,纤维在混凝土中以三维随机分布,限制了小裂缝的扩展和连接,降低了混凝土中形成大孔隙的可能性。同时,还可以看出,当聚丙烯掺量由0增加至0.3%时,混凝土的内部结构表现出松散→密集→松散的变化,说明适量的聚丙烯纤维有利于混凝土内部结构的改善。但过量的聚丙烯纤维会增加混凝土的内部缺陷,降低密度以及粘结性能。

3 结论

(1)再生骨料可以代替部分天然骨料制成再生混凝土,但由于再生骨料缺陷的影响,混凝土的静态抗压强度和动态抗压强度会降低。

(2)在再生混凝土中加入聚丙烯纤维可以改善再生混凝土的静态力学性能。加载后的混凝土试件整体性较好,棱角处仅有轻微剥落,表明聚丙烯纤维可以提高再生混凝土的抗压强度。通过静态压缩试验得出再生混凝土中聚丙烯纤维的最佳掺量为0.2%。

(3)聚丙烯纤维可以改善再生混凝土材料的动态力学性能。受荷载冲击后,混凝土试件由压碎破坏转变为芯部保留破坏或大颗粒破坏,混凝土的动态抗压强度和韧性显著提高。通过动态压缩试验得出再生混凝土中聚丙烯纤维的最佳掺量为0.1%~0.2%。

(4)混凝土材料具有明显的应变率效应。在动态冲击荷载作用下,混凝土的动态抗压强度和韧性随应变速率的增加而增加。根据试验计算的动态强度增长因子为1.47~2.55。

(5)通过扫描电镜观察纤维与水泥基体的界面粘结性能和水泥基体的微观结构形态,发现适量纤维的掺入使混凝土内部结构更加致密,减少了微裂缝、气孔等缺陷,可提高混凝土的强度。然而,当纤维掺量过高时,由于纤维混合不均匀以及骨料与砂浆之间的粘结性能降低,混凝土强度会降低。