基于水-醇双提方式下中药复方粉末影响颗粒流动性的关键物性参数辨识研究

安双凤,闫 明, ,王团结 ,张 欣,王振中,肖 伟,

1.南京中医药大学,江苏 南京 210023

2.江苏康缘药业股份有限公司,江苏 连云港 222001

3.中药制造过程新技术国家重点实验室,江苏 连云港 222001

自中医药行业“十三五”发展规划提出将智能制造与信息化融合,建设全过程的质量追溯体系和数字化管理平台以来[1],中药制剂生产全过程质量控制已经成为当前的研究热点。粉末与颗粒作为中药口服固体制剂生产过程的重要中间体,其质量控制是保证终产品质量稳定的关键部分[2]。然而由于中药制剂组成成分的多样性和复杂性以及不同提取方式、干燥方式、辅料等因素的影响,往往难以对中间体的化学成分进行有效控制,因此探究中间体的物理性质成为中药制剂过程质量控制的重要内容。流动性作为评价颗粒质量的一个重要属性,在实际生产中表现为流动性差的颗粒表面粗糙并且易黏结成块,从而直接影响到胶囊剂的填充或片剂的成型。因此本实验探究制粒前粉末物理性质参数与制粒后颗粒流动性的相关性并找出其关键因素将为中药口服固体制剂的工艺技术改善及后续的过程质量控制研究提供有力参考。

正交偏最小二乘法-判别分析(orthogonal partial least-squares discriminate analysis,OPLS-DA)是偏最小二乘法-判别分析(partial least squares discriminant analysis,PLS-DA)与正交信号校正(orthogonal signal correction,OSC)结合发展起来的数据统计分析方法[3-4],其特点是可以去除自变量中与因变量无关的数据变异,使分类信息主要集中在1 个主成分中,从而使模型变得简单易于解释。目前,广泛应用于指纹图谱研究[5]、代谢组学分析[6]、化学模式识别[7]等方面,但是在多品种中药复方制剂中间体的预测模型构建中应用较少。本实验以实际生产中的水-醇双提工艺下的3 个复方品种桂枝茯苓胶囊(Guizhi Fuling Jiaonang,GFJ)、参乌益肾片(Shenwu Yishen Pian,SYP)、杏贝止咳颗粒(Xingbei Zhike Keli,XZK)为研究对象,对制粒前最后一步的粉末物理性质参数和制粒后颗粒的流动性进行统计学分析,在利用物理指纹图谱和多元统计分析方法评价粉末质量一致性和颗粒流动性的基础上,构建多品种OPLS-DA 模型,用以辨识影响颗粒流动性的粉末关键物性参数。

1 材料与仪器

1.1 材料

GFJ(软材细粉GFJ-F1~GFJ-F15、颗粒GFJK1~GFJ-K15);SYP(干膏粉SYP-F1~SYP-F15、颗粒SYP-K1~SYP-K15);XZK(总混粉XZK-F1~XZK-F15、颗粒XZK-K1~XZK-K15);以上样品粉末与颗粒生产批次对应,均由江苏康缘药业股份有限公司生产并提供。

1.2 仪器

BT-1001 智能粉体特性测试仪、Bettersize2600激光粒度分析仪,丹东百特仪器有限公司;DHG-9145A 型电热鼓风干燥箱、LHS-250HC-II 型恒温恒湿箱,上海一恒科学仪器有限公司;Mettler Toledo 204 型电子分析天平,瑞士梅特勒-托利多仪器有限公司。

2 方法与结果

2.1 粉体物理性质的表征

根据粉体学评价方法,测定粉末的松装密度(Da)、振实密度(Dc)、休止角(α)、豪斯纳比(IH)、粒径<50 µm 百分比(Pf)、均匀性(HG)、均齐度(UN)、粒径(D10、D50、D60、D90,分别指累积粒度分布百分数达到10%、50%、60%、90%时所对应的粒径)、分布宽度(span)、分布范围(width)、比表面积(SSA)、孔隙率(Ie)、卡尔指数(IC)、含水量(HR)、吸湿率(H)共18 个物理性质指标,参考文献报道[8-9]及粉体特点,将物理属性划分为堆积性、流动性、均一性、可压性和稳定性5 个一级指标,其中堆积性用Da和Dc表征;流动性用α、γ、IH 表征;均一性用Pf、HG、UN、span 表征;可压性用SSA、Ie、IC 表征;稳定性用HR 和H表征[10]。各指标测定方法如下。

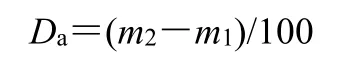

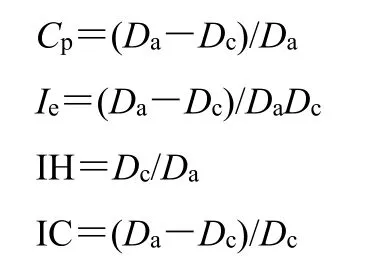

2.1.1Da使用BT-1001 智能粉体特性测定仪测定。采用固定体积法,在天平上称取空的100 mL 量杯质量(m1),将称量后的空杯放到仪器中的接料盘上,样品通过筛网、出料口落到量杯中,带样品充满容器并溢出时停止进料,用刮板刮平容器口,毛刷扫除外壁黏附的样品后,称定容器和样品总质量(m2),计算Da。

2.1.2Dc使用BT-1001 智能粉体特性测定仪测定。采用固定体积法,在天平上称取空的100 mL 量杯质量(m1),将称量后的空杯连接延长筒,装入约至延长筒一半高度的样品,盖上盖固定到振动组件上,“启动振实”约5 min 至粉体表面不再下降,按照“2.1.1”项“用刮板刮平”之后的操作,读取总质量(m2),通过公式计算Dc。

2.1.3Cp、Ie、IH、IC 通过Da与Dc计算得出。

2.1.4α使用BT-1001 智能粉体特性测定仪测定。测定前将待测物料充分混匀,通过下口径为10 mm漏斗均匀流出,在载物台上形成锥体,当粉体形成稳定且对称的圆锥体并在平台周围都有样品落下时停止加料,测量锥面与地面夹角,即为α。

2.1.5γ使用BT-1001 智能粉体特性测定仪测定。取适量待测样品轻轻放置于样品平板上,平板宽度为22 mm,埋没平板并使样品的厚度达到基准线,降低挡板后测量样品坡面与底面夹角(θ1),敲击1次后再次读取夹角(θ2),计算公式如下。

2.1.6 粒径、SSA、Pf、HG 使用激光粒度分析仪测定。取待测粉体置于激光粒度仪干法进样器金属盒上,选择已建立的工作方法,调节进料高度和进料速度,控制遮光率在5%~10%,以空气为分散媒介,颗粒折射率设为1.5,测定样品D10、D50、D60、D90、Pf、SSA、HG。

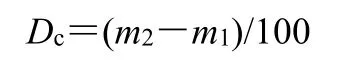

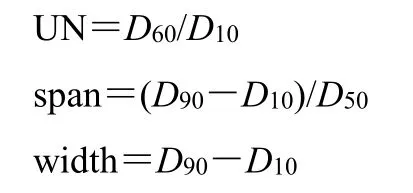

2.1.7 UN、span、width 按照公式,由D10、D50、D60、D90计算得出。

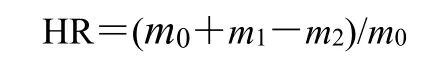

2.1.8 HR 参考《中国药典》2020 年版0832 水分测定法项下第二法(烘干法)[11]:精密称取2 g 样品(m0)平铺于干燥至恒定质量的具塞扁形称量瓶(m1)中,开启瓶盖在105 ℃的电热鼓风干燥箱中干燥5 h,将瓶盖盖好移至干燥器中放凉精密称定,再在上述温度干燥1 h,放凉精密称定(m2),2 次称定质量差异不超过5 mg,根据减失的质量计算样品中含水量。

2.1.9H试验前打开恒温恒湿箱预热约30 min,取干燥的具塞扁形称量瓶置于恒温恒湿箱中,温度25 ℃、湿度75%条件下平衡12 h,取出称量瓶精密称定空瓶质量(m1),精密称取约1 g 样品(m0)平铺于称量瓶中,开启瓶盖放置于相同条件的恒温恒湿箱中,24 h 后盖上瓶盖精密称定质量(m2),根据样品增加的质量计算H。

以上每个物理性质参数均平行测定3 次,若3次数据的相对标准偏差(RSD)≤3.00%,再取平均值作为最终实验数据,以保证数据的准确性。

2.2 粉末质量一致性评价

为了检验各品种粉末的批次间质量一致性,构建了粉末物理指纹图谱,下文用简称GFJ-F、SYPF、XZK-F 分别表示GFJ、SYP 和XZK 的粉末。

根据粉体的物理性质并参考相关文献资料[9],选择其中具有代表性的12 个指标(Da、Dc、α、IH、Pf、HG、span、SSA、Ie、IC、HR、H),由于各物理指标的实测数值量纲之间存在差异,直接用于分析会导致分析误差较大,因此参考药用辅料手册[12]和欧洲药典8.0 标准[13],将各指标测量结果进行标准化处理至同一尺度,转换后的数值控制在0~10[14],部分检测指标数据范围及标准化转换公式如表1 所示。

表1 粉末物理性质数值范围及转换方式Table 1 Limit values for physical properties of powder and conversion methods

标准化后的数值采用Origin Pro 2023(美国Origin Lab)绘制成雷达图,见图1,由图中各指标的网线分布可以看出,3 个品种物料粉末不同批次中表征均一性的Pf、HG、span,表征可压性的SSA、Ie以及表征稳定性的HR、H均存在不同程度的差异。其中,SYP-F 第13、14、15 个样品的雷达图显示部分指标明显偏离整体趋势,可能存在异常,为了证实这一问题,进一步采用Pearson 相关系数法比较3 个品种各批次间的相似度,相似度越接近于1 说明3 批次物理性质越接近[15],结果表明,在GFJF 的15 个样品中GFJ-F12、13 分别与其余7 个样品相似度小于0.85,GFJ-F1、7 分别与其余6 个样品的相似度小于0.85,GFJ-F2 与其余5 个样品的相似度小于0.85,表明GFJ-F 批次间物理性质存在一定差异;SYP-F 除了13、14、15 号样品外,其余批次间相似度均大于0.9,而SYP-F13 与其余15 个样品的相似度范围在0.48~0.66,该批次物理性质严重偏离整体,与雷达图结果一致,SYP-F14、15 分别与其余13 个样品的相似度小于0.85,而这2 个批次间的相似度达到0.99,具体原因需进行批次溯源查询;XZK-F13 与XZK-F7、8 的相似度分别为0.76、0.84,其余批次间相似度均大于0.85,由此可见,XZK-F 各批次间物理性质差异较小,质量相对统一。

图1 GFJ、SYP、XZK 各15 批粉末的叠加物理指纹图谱Fig.1 Superimposed physical fingerprints of 15 batches of GFJ,SYP and XZK powders

综上所述,物理指纹图谱结合Pearson 相关系数较清晰的展示了3 个品种中粉末物理性质异常的批次,具体异常原因需要经过生产溯源查询。而雷达图中所显示的粉末批次间差异显著的均一性、可压性和稳定性的部分指标对颗粒流动性是否有影响,将通过构建模型进一步验证。

2.3 颗粒流动性评价

当前研究中表征粉体流动性的方法有多种,粒径分布、休止角、平板角、压缩度、均齐度等参数都可以直接描述粉体的流动性,但是因为受到人为主观因素的干扰,单一参数表征流动性略显粗糙且一定程度上误差较大,本研究采用多元统计分析方法,采用SPSS 24(美国IBM 公司)、Minitab 19(美国Minitab 公司)对颗粒的Pf、span、SSA、UN、α、γ、Cp、IH 共8 个物理性质指标进行主成分分析(principal component analysis,PCA)和因子分析,降低因素维度从而客观的评价3 个品种的颗粒流动性,下文用简称GFJ-K、SYP-K、XZK-K 分别表示GFJ、SYP、XZK 的颗粒。

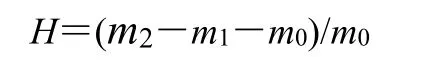

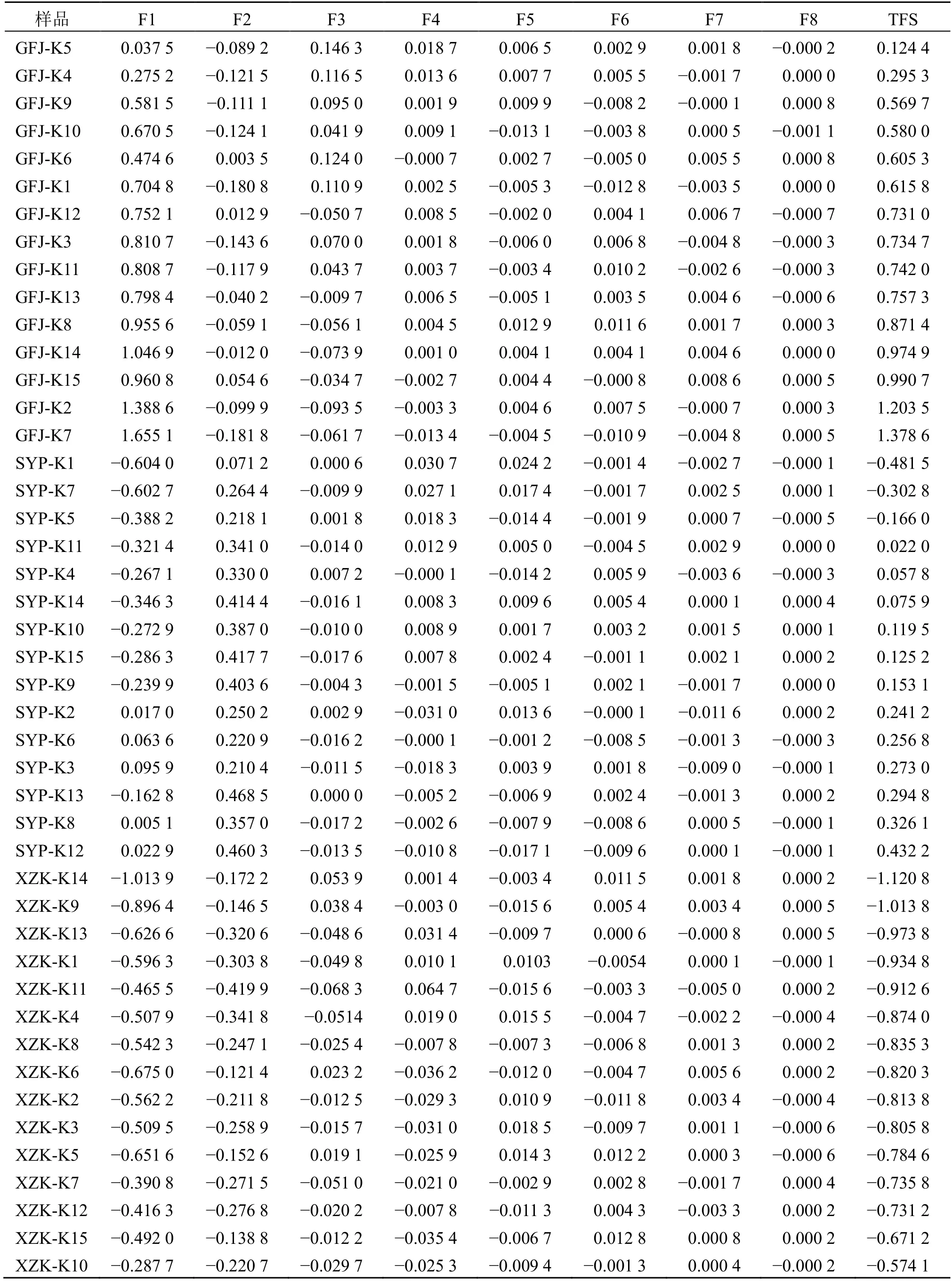

2.3.1 PCA PCA 是通过线性组合将多个原变量的信息归纳为几个主成分,在保证原始数据丢失较小的情况下找出贡献率最大的主成分,即找出原始数据中的真实信号。本研究将颗粒的Pf、Span、SSA、UN、α、γ、Cp、IH 共8 个指标进行标准化处理后,形成相关性矩阵,并进一步求得矩阵的特征值、相应的单位特征向量及累计贡献率,见表2,其中主成分1 与主成分2 特征值均大于1,且累积贡献率达到90.48%,说明主成分1 和主成分2 可从低维度客观地反映各因素作为评价流动性指标的质量;各主成分的贡献率将进一步用于因子分析。

表2 相关矩阵的特征分析Table 2 Characteristic analysis of correlation matrix

2.3.2 因子分析 因子分析是把若干个变量看成由某些公共的因素所制约,并把这些公共因素分解出来的分析方法[16],目的是找出能解释多数原变量的少数几个共性因子。在因子分析之前首先检验以上8 个变量是否适用于因子分析,进行了KMO 抽样适合性检验(Kaiser-Meyer-Olkin measure of sampling adequacy)和巴特利特球形检验(Bartlett’s test of sphericity approx),结果如表3 所示,KMO=0.793>0.5,巴特利特球形检验中显著性P<0.001,表明此8 个变量的因子分析成立。

表3 KMO 抽样适合性检验和巴特利特球形检验Table 3 KMO measure of sampling adequacy and Bartlett’s test of sphericity approx

根据PCA 中各主成分的贡献率进行因子分析。各主成分的贡献率与8 个主成分的总贡献率之比为权重系数,即第1 主成分的权重系数(W)为0.649 9/1=0.649 9,同理可得,第2~8 主成分的权重系数分别为0.254 9、0.054 3、0.019 5、0.010 5、0.006 8、0.003 8、0.000 4。

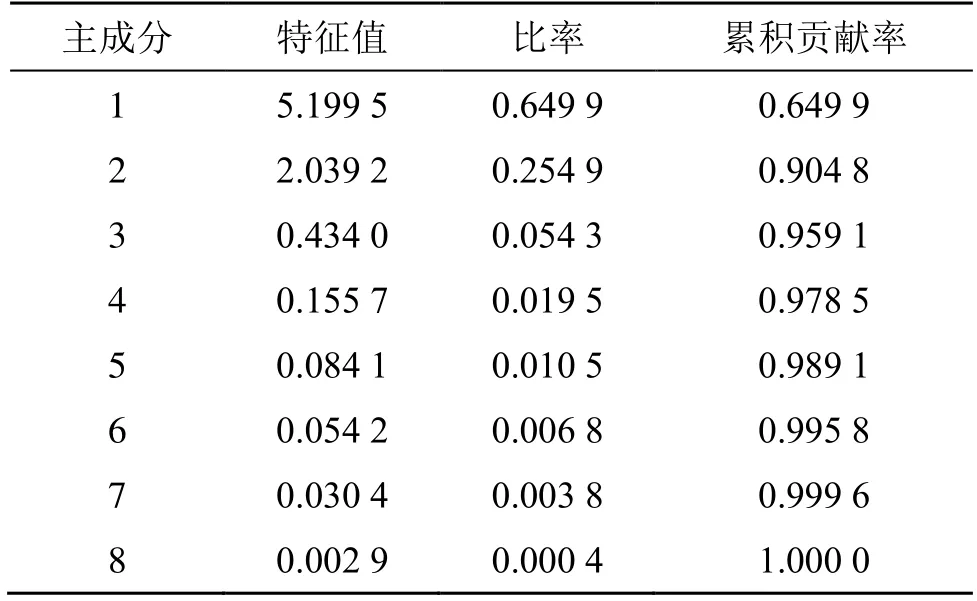

通过SPSS 因子分析可得到各个样品在每个主成分上的得分(S),再将各个样品在每个主成分的得分S与权重系数W的乘积F相加,进而可以计算得出主成分的综合因子得分(total factor scores,TFS)[17],即TFS=F1+F2+…+F8,结果见表4。有相关研究表明[18],TFS 值与中药粉体流动性呈负相关,即TFS 越小,粉体的流动性越好,对各品种TFS 作排序处理后可以看出,GFJ-K 的15 个批次的流动性TFS 波动范围为0.124 4~1.378 5,其中有13 个批次的TFS 大于0.5,说明GFJ-K 整体流动性较差;SYP-K 的流动性TFS 波动范围为-0.481 5~0.432 2;XZK-K 的流动性TFS 波动范围为-1.120 8~-0.574 1。整体来看品种间颗粒流动性差异明显,其中XZK-K 流动性最好,GFJ-K 流动性最差;从TFS波动范围宽度分析,GFJ-K 约为1.25,SYP-K 约为0.91,XZK-K 约为1.07,以此作为颗粒流动性的批次间一致性评价指标来看,SYP-K 的一致性最优,GFJ-K 的一致性较差。该结果相对客观且明确的反映了各批次间及品种间颗粒流动性的差异,同时也为下一步模型构建提供了数据支持。

表4 总因子得分结果Table 4 Total factor score results

2.4 粉末关键物性参数与颗粒流动性的OPLS-DA模型构建

为了快速便捷的筛选出多品种粉末影响颗粒流动性的关键物性参数,本研究采用多变量统计建模方法,从探索共性技术角度出发,建立多品种水-醇双提工艺下粉末的物理性质对颗粒流动性影响的OPLS-DA 模型。模型数据来源于上述实验测定的3个品种的45 个批次,以粉末的18 个物理性质指标为自变量,以所统计的颗粒流动性评价的总因子得分TFS 为因变量,进行“粉末-颗粒”OPLS-DA。

2.4.1 关键物性参数筛选及辨识 采用SIMCA 14.1(瑞典Umetrics 公司)进行关键物性参数筛选和辨识。以品种作为分组依据,GFJ 作为第1 组,SYP 作为第2 组,XZK 作为第3 组,潜变量因子数设定为2,采用模型校正决定系数R2X、预测决定系数R2Y和交叉验证决定系数Q2评价模型质量,其中,校正决定系数表示模型累积解释自变量的能力,预测决定系数表示模型累积解释因变量的能力,交叉验证决定系数表示模型通过交叉验证后的预测能力[20]。初始模型结果显示R2X为0.963,R2Y为0.947,Q2为0.909>0.5 表示模型拟合效果较好,预测性能较高。

进一步采用变量投影重要性(variable importance in the projection,VIP)指数评价各变量的重要程度,由VIP 值排序图(图2)可知H、HR、UN、SSA 的VIP 值均大于1,且相关回归系数显示HR、H、UN、SSA 及D10大于0.2,说明这4 个变量对模型贡献程度较大。

图2 初始模型变量投影重要性 (VIP 值) 排序Fig.2 Initial model variable importance in projection (VIP value) ordination plot

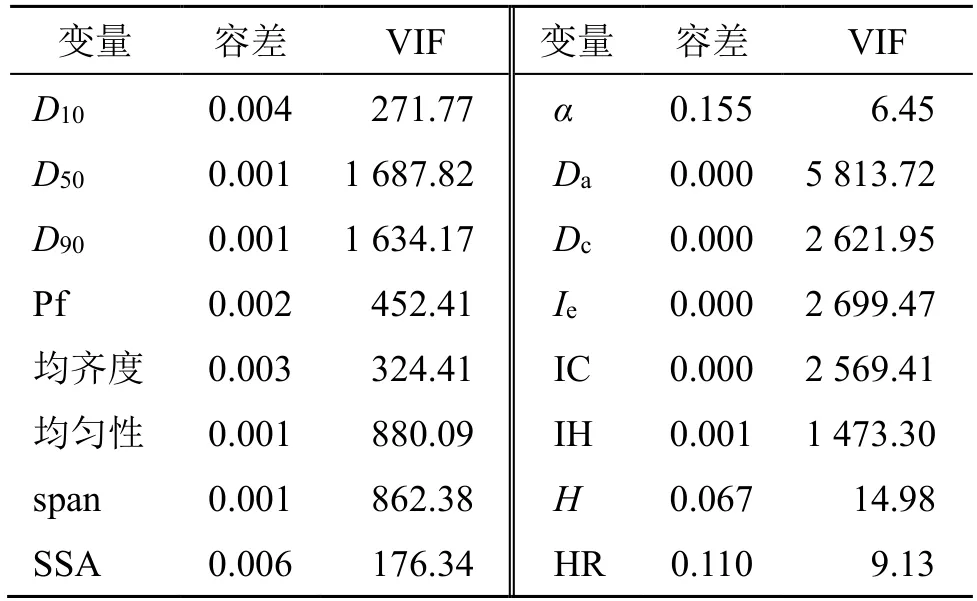

为了检验各变量之间的相互作用,运用SPSS 24软件进行了共线性诊断,以方差膨胀因子(varianceinflation factor,VIF)评价上述18 个变量之间的共线性,结果见表5,其中D60和width 的容差过小、VIF 值过大被排除。有研究表明[19],VIF<10 表示各指标间共线程度较弱;VIF 在10~100 表明共线性较强;VIF>100 表明存在严重多重共线性。经分析可知,18 个变量中只有α和HR 的VIF 小于10,其余变量之间多重共线性严重。

表5 初始模型的变量共线性诊断Table 5 Variable collinearity diagnosis of initial model

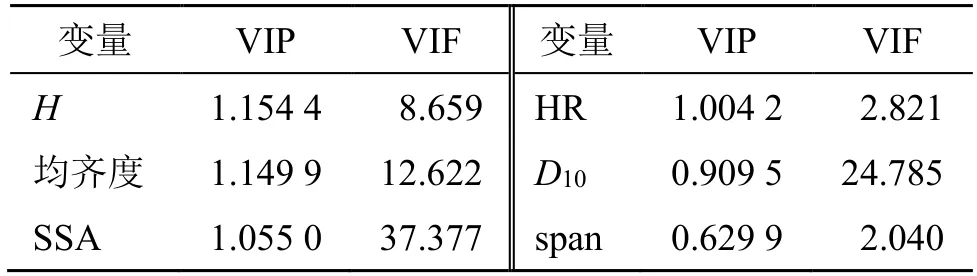

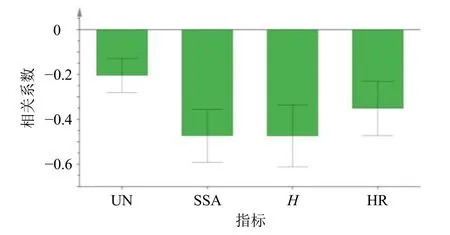

为了删减冗余信息以减弱变量间的共线性,同时提高模型预测能力,按照自变量的VIP 值从小到大的顺序,逐步删减变量并重新建立OPLS-DA 模型。将每个模型所对应的R2X、R2Y、Q2进行记录,结果见图3。由图3 可知,随着自变量数目的减少,模型的预测性能整体呈先上升后下降趋势。以span、D10、SSA、UN、H、HR 等6 个变量与颗粒的TFS再次构建OPLS-DA 模型,此时模型中R2X为0.998、R2Y为0.940、Q2为0.928,模型综合性能达到最高;VIP>1 的变量有H、UN、SSA、HR(表6),此结果与初始模型一致,表示对少数的关键质量属性进行控制仍然能够得到较好的预测模型;优化模型的共线性诊断结果显示,共线性较弱(VIF<10)的变量有HR、H、span,而UN、D10、SSA 的VIF 显著降低,模型变量间交互影响作用较小。图4 显示,VIP 值大于1 的4 个变量均与因变量颗粒流动性成负相关。

表6 优化模型的变量投影重要性 (VIP 值) 与变量共线性诊断 (VIF 值)Table 6 Variable projection importance (VIP value) and variable collinearity diagnosis (VIF value) of optimization model

图3 自变量数递减的模型R2X、R2Y、Q2 趋势图Fig.3 Trend chart of R2X,R2Y,Q2 models with decreasing independent variables

图4 优化后自变量与颗粒流动性回归系数图Fig.4 Regression coefficient diagram of independent variable and particle fluidity after optimization

综上所述,粉末的H、UN、SSA、HR 是影响3 个品种颗粒流动性的关键物性参数,其中H、HR表征粉末的稳定性,UN 可表征粉末均一性,SSA 表征粉末的可压性,此结果与“2.2”项中所呈现的现象相对应,即粉末各批次间存在显著差异的物理指标部分会影响颗粒流动性,但并非全部会造成影响,比如雷达图中所展示的3 个品种均具有明显差异的指标span,其在模型中的VIP 值小于1,表明其对模型贡献程度较小,即对颗粒流动性的影响较小。简而言之,OPLS-DA 模型的构建从科学的角度分析辨识了影响颗粒流动性的粉末关键物性参数为H、UN、SSA、HR。

2.4.2 模型验证 为了验证模型的有效性,将样本分组标记打乱后进行200 次随机置换检验,结果显示,数据随机打乱后模型的Q2为0.683 小于分组优化后模型Q2的0.928,表明该模型可靠性较高;置换检验图(图5)中R2和Q2回归线斜率为正,Q2在Y轴上的截距小于0,表明模型不存在过度拟合。综上所述该模型有效可靠。

图5 置换检验图Fig.5 Permutation test plot

3 讨论

中药粉末和颗粒是影响制剂质量的重要中间体。本实验以实际生产中水-醇双提工艺下的GZJ、SYP、XZK 3 个品种的粉末物理性质对颗粒流动性的影响为研究方向,进行了3 个方面的研究。首先,通过物理指纹图谱和Pearson 相关系数评价了粉末批次间质量一致性,结果显示SYP-F 13、14、15 号样品严重偏离整体,批次间存在一定质量差异,GFJ-F 和XZK-F 的质量一致性相对较好;其次,采用主成分分析和因子分析评价了颗粒的流动性,并计算得出颗粒流动性总因子得分TFS,结果显示流动性XZK-K 优于SYP-K 再优于GFJ-K,一致性方面SYP-K 优于XZK-K 再优于GFJ-K;最后,构建了多品种中间体的OPLS-DA 模型,辨识出影响颗粒流动性的粉末关键物性参数为H、UN、SSA 和HR,置换检验结果表明模型有效可靠。

该4 个指标与颗粒流动性的回归系数均为负值,即与颗粒流动性呈负相关。一般来说,在对某一种粉体物料其本身的流动性分析中,SSA 越大吸湿性越强,同时粉体粒子的相互接触面积增多,表面摩擦力增大,从而导致流动性变差;H、HR 的增大导致粒子表面的黏附作用增强而影响流动性,有研究发现HR 在一定范围内对流动性的影响呈负相关,低于一定的限度则会造成粒子之间静电引力作用增强从而降低流动性[21];UN 越接近于1,粒度分布越均匀,流动性越好。而本文中的粉末与颗粒为两种不同中间体,同时颗粒的流动性本身在一定程度上受到制粒过程的影响,因此后续研究在增加品种和样本量对关键物性参数辨识结果进一步验证的基础上,将结合制粒工艺参数构建粉末物性参数-制粒工艺-颗粒流动性的预测分析模型,以期为提高生产过程中工艺技术改善效率和过程质量控制智能化提供参考。

利益冲突所有作者均声明不存在利益冲突