汽车外饰用再生聚丙烯材料性能研究

赵一权,董婧晗,张铜柱,王焰孟,刁 帅,李明贺,徐昌竹

(1.中汽研汽车检验中心(天津)有限公司,天津 300300;2.中国汽车技术研究中心有限公司,天津 300300;3.天津金发新材料有限公司,天津 300308)

0 前言

报废汽车的回收利用是汽车产业循环发展的主要方式,报废汽车中所蕴含的大量高附加值可再利用零部件以及种类丰富的原材料将为汽车产业的可持续发展提供源源不绝的动力[1]。同时,报废汽车的高效再利用能在极大程度上减少汽车生产中的能耗排放,避免资源浪费及环境污染。据统计,从报废汽车回收的材料中,金属材料约占75 %,剩余的非金属材料大多数被粉碎后填埋,无法得到有效利用,而填埋的非金属材料中,塑料约占30 %[2]。因此,深入研究车用塑料的高附加值再利用方法必将成为汽车产业循环经济发展的重要发展方向。在多种塑料材质中,聚丙烯(PP)由于综合性能良好、原料来源丰富、生产工艺简单等优势,现已广泛应用于保险杠、仪表板、门内板等汽车核心零部件中[3]。现阶段,汽车PP用量约占据整车的12 %[4],高用量的同时也意味着高报废,目前,针对报废汽车PP等塑料的回收利用技术主要包括直接再生、改性再生、热裂解、回收化工原料、能量回收等[5],在物理改性再生领域,废旧PP一般可通过共混、增强、增韧等方法进行改性处理[6]。相比于其他物理改性方法,共混改性更适合PP回收利用,因为通过聚合物“合金化”方式可以获得性能更卓越的新材料,并有效减少所需树脂种类,从而更好满足“树脂品种单一化”要求,充分发挥再生塑料使用价值[7]。

目前,部分学者已经开展了针对车用PP的再生利用工艺研究。许欢等[8]以乘用车废旧门内饰板PP作为研究对象,通过加入VPP、乙烯–辛烯共聚物(POE)对回收PP进行共混改性,实现废旧材料的同等性能再利用。张洪申等[9]以退役乘用车保险杠PP作为研究对象,得出其再生产对应汽车零部件的同等性能回收利用技术方案,为实现乘用车再生塑料高附加值再利用提供了有益参考。路洪洲等[10]对报废汽车PP进行破碎、筛分、提纯后,用PP(8303K)、聚烯烃弹性体(7467)、硅烷偶联剂(KH⁃560)、聚乙烯蜡等组成的改性剂对提纯后的PP物料进行共混改性,研究其改性前后的理化性能。这些研究均为报废汽车PP材料的循环利用提供了重要理论支撑,但是再生材料本身的缺陷仍会对车用PP塑料制品的性能产生较大影响,因此必须进一步深入研究再生材料的用量对汽车PP产品性能的影响规律。

本文以汽车外饰用RPP作为研究对象,通过将不同比例的VPP和PCR⁃PP熔融混合,并加入EPDM和滑石粉改性,制备出一系列不同再生比例的RPP材料。通过拉伸、弯曲、压缩、冲击、DSC、熔体流动速率、灰分等理化测试手段验证RPP材料的综合性能,并以显微表征方法观察产品的拉伸断口形貌,深入探索再生材料添加比例对RPP产品的性能影响规律及其内部机理,为RPP同等性能再利用于汽车产品的可行性提供数据支撑。

1 实验部分

1.1 主要原料

PCR⁃PP,YBL⁃PP⁃KF027,广东金发科技有限公司;

VPP,PP EP548R,中海壳牌石油化工有限公司;

EPDM,EPDM S552,SK综合化学;

滑石粉,TYT⁃777A,广州添源化工有限责任公司。

1.2 主要设备及仪器

双螺杆挤出机,STS⁃35,科倍隆(南京)机械有限公司;

塑料注射成型机,MA900II/260,海天塑机集团有限公司;

电子万能材料试验机,Z010,德国兹韦克罗睿测试技术(太仓)有限公司;

摆锤冲击系统,CEAST 9050,德国英斯特朗公司;

电子天平,ME204,梅特勒托利多公司;

箱式电阻炉,SX⁃5⁃12,北京市永光明医疗仪器有限公司;

DSC,214,德国耐驰仪器制造有限公司;

熔融指数仪,Zwick Mflow,德国兹韦克罗睿测试技术(太仓)有限公司;

钨灯丝扫描电子显微镜(SEM),EVO 15,德国蔡司集团。

1.3 样品制备

报废塑料制品进入资源前处理工厂后,将经过如下处理工艺:分选、检验、入库、粗破、预洗、细破、风选、热洗、漂洗、脱水、烘干、除标、色选、最终检验、称重打包、入库。接下来,前处理资源将会在高质利用车间被进一步加工成为PCR塑料粒子,工艺流程为:检验、入库、混料、挤出、切粒、水冷、过筛、金属分离、除味、最终检验、称重打包、入库。

本研究将上述生产工艺制得的PCR⁃PP和VPP按照一定比例混合,加入EPDM、15 %滑石粉和其他助剂后混合均匀,制得预混料,再将预混料置于双螺杆挤出机的主喂料口进行熔融挤出造粒并干燥,最终制得RPP塑料粒子。熔融挤出参数:一~九区温度分别为80、190、190、190、190、190、190、190、190 ℃,主机转速为450 r/min;双螺杆挤出机长径比为48∶1。注塑参数:注塑温度为220 ℃,注塑速度为50 %,注塑压力为6.5 MPa。

PCR⁃PP占RPP材料的总体比例分别为0(即VPP)、10 %、30 %、50 %,按顺序对样品分别命名为RPP⁃HI 0(再生含量为0的RPP材料)、RPP⁃HI 10 %、RPP⁃HI 30 %、RPP⁃HI 50 %。RPP材料的密度和灰分见表1,PCR⁃PP虽然在生产过程中经过了严格的分类、清洗、除杂等筛选工序,依然无法避免混入填充物等杂质,这将导致添加再生材料后的RPP产品相比于VPP产品,材料的密度和灰分均有所上升。根据部分汽车主机厂的企业标准要求,PP+EPDM⁃TD15的密度限值为(1.01±0.02) g/cm3、灰分限值为(15±2) %,因此RPP材料的密度和灰分虽有所上升,但仍可以满足车规级使用要求。

表1 再生聚丙烯材料的密度和灰分Tab.1 Density and ash content of recycled polypropylene

1.4 性能测试与结构表征

密度按照GB/T 1033.1—2008中的方法A进行测试,选用无水乙醇作为浸渍液;

灰分按照GB/T 9345.1—2008进行测试,灼烧温度为(600±25) ℃;

弯曲强度和弯曲模量按照GB/T 9341—2008进行测试,试样尺寸为80 mm×10 mm×4 mm,试验速率为2 mm/min;

拉伸强度和断裂伸长率按照GB/T 1040.1—2018、GB/T 1040.2—2006进行测试,选用1A型试样,试验速率为50 mm/min,标距为75 mm;

拉 伸 模 量 按 照 GB/T 1040.1—2018、GB/T 1040.2—2006进行测试,选用1A型试样,试验速率为1 mm/min,标距为50 mm;

悬臂梁冲击按照GB/T 1843—2008进行测试,试样尺寸为80 mm×10 mm×4 mm,摆锤标称能量为11 J,低温试验时,试样在(-30±2) ℃的低温箱中放置至少4 h,试样取出后在5 s内完成测试;

简支梁冲击按照GB/T 1043.1—2008进行测试,试样尺寸为80 mm×10 mm×4 mm,摆锤标称能量为4 J,低温试验时,试样在(-30±2) ℃的低温箱中放置至少4 h,试样取出后在5 s内完成测试;

压缩强度按照GB/T 1041—2008进行测试,试样尺寸为10 mm×10 mm×4 mm,试验速率为5 mm/min;

DSC按照GB/T 19466.1—2004、GB/T 19466.3—2004进行测试,升温速率为20 ℃/min;

氧化诱导时间按照GB/T 19466.1—2004、GB/T 19466.6—2009进行测试,恒定温度为220 ℃;

熔体流动速率按照GB/T 3682.1—2018进行测试,试验温度为230 ℃,标称负荷为2.16 kg;

SEM分析:样品表面喷金处理,加速电压为20 kV。

2 结果与讨论

2.1 拉伸、弯曲、压缩性能分析

图1为4种RPP材料的拉伸强度、弯曲强度、压缩强度,可以明显看出,随着PCR⁃PP添加比例的提升,RPP材料的各项强度性能呈下降的趋势。4种材料的拉伸强度分别为17.0、16.7、16.3、14.7 MPa,与VPP材料相比,RPP⁃HI 10 %、RPP⁃HI 30 %、RPP⁃HI 50 %的拉伸强度保持率分别为98 %、96 %、86 %。4种材料的弯曲强度分别为25.9、25.0、23.8、19.5 MPa,与VPP材料相比,RPP⁃HI 10 %、RPP⁃HI 30 %、RPP⁃HI 50 %的弯曲强度保持率分别为97 %、92 %、75 %。4种材料的压缩强度分别为24.1、23.2、22.8、21.9 MPa,与 VPP 材料相比,RPP⁃HI 10 %、RPP⁃HI 30 %、RPP⁃HI 50 %的压缩强度保持率分别为96 %、95 %、91 %。从以上结果可以发现,当再生材料的添加比例达到10 %时,RPP材料的强度性能保持率均在95 %以上,此时再生材料作为一种新的共混填充物质,对产品性能未产生明显影响,VPP材料依然在混合再生材料性能中占主导地位;当再生材料的添加比例达到30 %时,RPP材料的强度性能保持率仍可以达到90 %以上,此时如果在产品中针对性地辅以补强剂,混合再生材料的性能同样可以满足车规级使用要求;当再生材料的添加比例达到50 %时,再生材料已经开始显著地影响RPP材料的部分强度性能,如RPP⁃HI 50 %的弯曲强度保持率只有75 %,一旦该材料用于承受弯曲载荷的实际工况中时,产品发生失效的概率将大大增加,如果为弥补性能缺陷而加入过量补强剂将很可能造成拉伸、压缩等其他强度性能偏高,导致材料本身性状发生变化,同时此举还将增加企业成本,因此应根据实际情况慎重使用。

图1 再生聚丙烯材料的拉伸强度、弯曲强度和压缩强度Fig.1 Tensile, bending and compressive strength of the recycled polypropylene materials

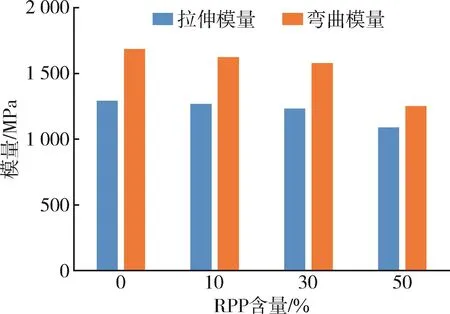

图2为4种RPP材料的拉伸模量、弯曲模量,同样,随着PCR⁃PP添加比例的提升,RPP材料的拉伸模量、弯曲模量呈下降的趋势。其中,(1)4种材料的拉伸模量分别为1 287、1 264、1 228、1 084 MPa,与VPP材料相比,RPP⁃HI 10 %、RPP⁃HI 30 %、RPP⁃HI 50 %的拉伸模量保持率分别为98 %、95 %、84 %;(2)4种材料的弯曲模量分别为1 682、1 618、1 574、1 247 MPa,与VPP材料相比,RPP⁃HI 10 %、RPP⁃HI 30 %、RPP⁃HI 50 %的弯曲模量保持率分别为96 %、94 %、74 %。不同再生材料添加比例的RPP材料拉伸模量、弯曲模量保持率与拉伸强度、弯曲强度保持率表现出了很高的一致性,这可以为企业的再生塑料性能判定指标选取工作提供一定借鉴。

图2 再生聚丙烯材料的拉伸模量和弯曲模量Fig.2 Tensile and bending modulus of the recycled polypropylene

图3为4种RPP材料的拉伸屈服伸长率、断裂伸长率,作为表征塑性的核心指标,RPP材料的拉伸伸长率表现出了和拉伸强度一致的下降的趋势。4种材料的拉伸屈服伸长率分别为7.6 %、7.3 %、7.1 %、6.9 %,与VPP材料相比,RPP⁃HI 10 %、RPP⁃HI 30 %、RPP⁃HI 50 %的拉伸屈服伸长率保持率分别为96 %、93 %、91 %。4种材料的拉伸断裂伸长率分别为404 %、390 %、382 %、366 %,与 VPP 材料相比,RPP⁃HI 10 %、RPP⁃HI 30 %、RPP⁃HI 50 %的断裂断裂率保持率分别为97 %、95 %、91 %。虽然在添加再生材料后,产品的塑性发生了不同程度的降低,但是断裂伸长率保持率依然能达到90 %以上,这是由于EPDM弹性体的加入,弥补了再生材料本身的性能缺陷,补强了产品的整体塑性,使得RPP材料的再生比例即便达到了50 %,依然可以维持良好塑性。

图3 再生聚丙烯材料的断裂伸长率和屈服伸长率Fig.3 Elongation at break and yield elongation of recycled polypropylene

总体分析,当再生材料添加比例≤50 %时,随着PCR⁃PP含量的提升,材料的强度及塑性呈下降的趋势,但下降幅度不尽相同。对于材料强度,当再生材料添加比例≤30 %时,RPP材料的拉伸、弯曲、压缩强度衰减率均在10 %以内,此时如果针对性地辅以补强剂,RPP材料性能将可以满足车规级使用要求。对于材料塑性,当再生材料添加比例≤50 %时,RPP材料的拉伸伸长率衰减率在10 %以内,变化幅度较小,塑性保持度良好。探究RPP材料性能下降的原因,主要有两点:(1)PCR⁃PP在生产过程中虽然经过了严格的分筛过程,但仍不可避免地混入少量杂质,这部分杂质混入结晶体中将在一定程度上影响材料的结晶性能,导致材料结晶速率减慢,宏观性能变差;(2)PCR⁃PP在第一生命周期中很可能经历阳光照射、温湿放置等自然工况,在光、氧、水的作用下,聚丙烯分子链上的叔碳原子会发生脱氢反应生成高活性的烷基自由基,此时再经过氧化降解反应将导致聚丙烯材料发生老化,同时,报废的PP产品还要经过一系列破碎、机械加工等工序流程才能最终制得PCR⁃PP粒子。自然老化与机械加工的共同作用导致材料分子链变短,产品综合性能下降,这种影响将随着PCR⁃PP含量的增加而逐步凸显。

2.2 抗冲击性能分析

抗冲击作为评价塑料韧性的核心检测手段,已被各大车企广泛应用于考察塑料性能的企业标准中,冲击试验可以度量材料在高速撞击状态下对断裂的抵抗能力,在一定程度上能够为汽车在经受冲击载荷工况时的失效原因提供分析依据。图4为4种RPP材料在23 ℃条件下的冲击强度,4种材料的悬臂梁冲击强度分别为84、80、78、65 kJ/m2,与VPP材料相比,RPP⁃HI 10 %、RPP⁃HI 30 %、RPP⁃HI 50 %的悬臂梁冲击强度保持率分别为95 %、93 %、77 %。4种材料的简支梁冲击强度分别为99、92、90、88 kJ/m2,与VPP材料相比,RPP⁃HI 10 %、RPP⁃HI 30 %、RPP⁃HI 50 %的简支梁冲击强度保持率分别为93 %、91 %、89 %。

图4 23 ℃下再生聚丙烯的冲击强度Fig.4 Impact strength of recycled polypropylene at 23 ℃

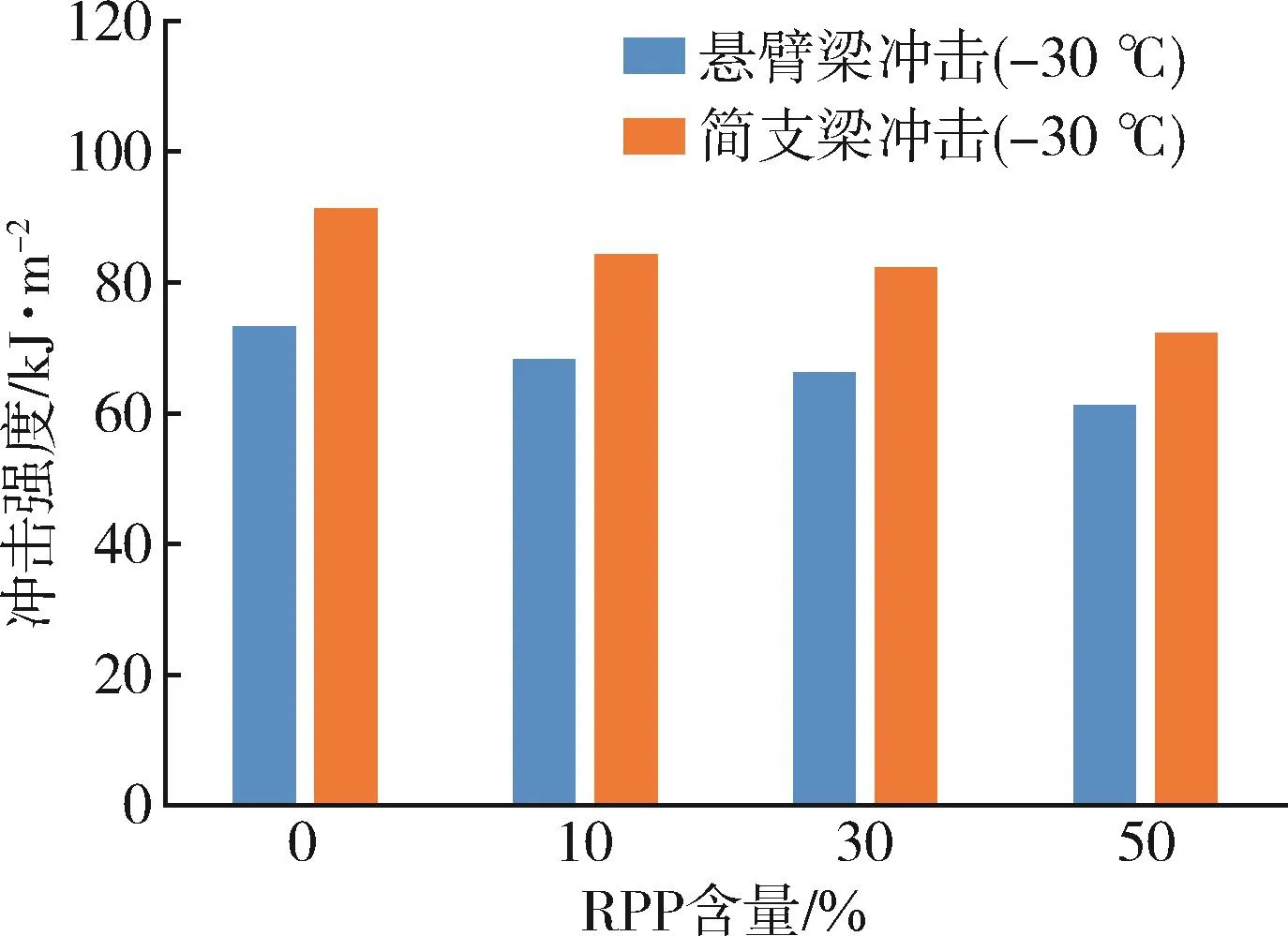

图5为4种RPP材料在-30 ℃下的冲击强度,4种材料的悬臂梁冲击强度分别为73、68、66、61 kJ/m2,与VPP材料相比,RPP⁃HI 10 %、RPP⁃HI 30 %、RPP⁃HI 50 %的悬臂梁冲击强度保持率分别为93 %、90 %、84 %。4种材料的简支梁冲击强度分别为91、84、82、72 kJ/m2,与 VPP 材料相比,RPP⁃HI 10 %、RPP⁃HI 30 %、RPP⁃HI 50 %的简支梁冲击强度保持率分别为92 %、90 %、79 %。

图5 -30 °C下再生聚丙烯的冲击强度Fig.5 Impact strength of recycled polypropylene materials at-30 ℃

总体分析,当再生材料添加比例≤30 %时,RPP材料的室温及低温悬臂梁冲击强度、简支梁冲击强度衰减率均在10 %以内,变化幅度较小,韧性保持度良好。如2.1节所述,PCR⁃PP中引入的杂质以及自然老化和机械加工的共同作用将导致材料的综合性能下降,同时,由于再生材料和原生材料的相容性较差,使得EPDM弹性体在材料中的分散均匀度降低,如果EPDM的增韧效果无法抵消PCR⁃PP对材料性能衰减的不利影响,将最终导致产品的抗冲击性能发生下降。RPP材料的冲击强度虽然有所降低,但如果其值依然高于对应主机厂的企业标准限值要求,则该材料仍可以被应用于汽车领域。

2.3 材料DSC、氧化诱导时间、熔体流动速率分析

为从热学性能层面分析PCR⁃PP添加比例对RPP材料结晶性能、抗老化性能及加工性能的影响,分别对4种RPP材料开展DSC、氧化诱导时间和熔体流动速率测试。

图6为4种RPP材料的DSC升温曲线,RPP⁃HI 0、RPP⁃HI 10 %、RPP⁃HI 30 %、RPP⁃HI 50 %的熔融温度分别为 167、167、167、166 ℃,熔融峰面积分别为69.07、68.03、65.65、62.53 J/g,随着 PCR⁃PP添加比例的增加,RPP材料的熔融温度无明显变化但熔融峰面积逐步下降,说明当再生材料添加比例≤50 %时,PCR⁃PP含量的提升将造成RPP材料的结晶性能下降,导致产品力学性能发生衰减。

图6 再生聚丙烯的DSC升温曲线Fig.6 DSC heating curves of recycled polypropylene

图7为4种RPP材料的氧化诱导时间,结果分别为23.8、21.9、20.5、18.7 min,说明随着PCR⁃PP添加比例的增加,RPP材料的耐热降解能力逐步下降,这是由于再生塑料本身的缺陷以及不稳定性导致其与原生塑料混合后,产品的抗老化性发生了不同程度的降低,因此需要针对再生材料的来源及添加比例加入不同剂量的抗老化助剂,确保再生塑料的耐老化性能满足车规级使用要求。

图7 再生聚丙烯的氧化诱导时间Fig.7 Oxidation induction time of the recycled polypropylene

RPP⁃HI 0、RPP⁃HI 10 %、RPP⁃HI 30 %、RPP⁃HI 50 %的熔体流动速率分别为12.8、12.4、11.8、9.3 g/10 min,说明随着再生材料添加比例的提升,RPP材料的加工性能下降。

2.4 拉伸断口形貌分析

以最典型的材料拉伸性能断裂样品作为研究对象,从显微学角度对拉伸试样的断口形貌进行SEM分析,结果如图8所示。可以发现,4种RPP材料的断裂方式均为韧性断裂,正应力拉伸断裂特征明显。其中,RPP⁃HI 0[图8(a)~(b)]样品断口呈现出典型的拉伸剪切断裂形态,断裂过程符合由外至内依次形变开裂的均质材料拉伸失效特征,观察低倍断口形貌后发现样品形变均匀,放大后可发现大分子团状分布现象,此为典型的注塑高分子材料正应力韧性撕裂断口形貌;RPP⁃HI 10 %和RPP⁃HI 30 %[图8(c)~(f)]样品的低倍断口形貌呈现出形变不均匀特性,此现象是由于样品内部组分性能差异较大,使得材料在拉伸过程中形变不均匀导致的,断口放大后可见拉伸断面呈短纤维簇状特征,推测此现象是由于再生材料中存在分子链降解或交联反应,从而降低了样品的塑性性能;RPP⁃HI 50 %[图8(g)~(h)]样品由于再生材料添加比例进一步增加,断口形变不均匀性明显加剧,断面分层及纤维剥离现象清晰可见,说明随着再生含量的提升,材料的塑性发生进一步降低。综合分析断面形貌可知,不同RPP材料的断口差异较为明显,其中,RPP⁃HI 0的断口变形均匀、断面分层较轻、高塑性特征明显,随着再生材料添加比例的增加,由于PCR⁃PP与VPP的相容性较差,且PCR⁃PP引入了部分杂质,导致RPP材料的断口粗糙度增大、变形均匀性变差、断面分层愈发明显,当再生材料添加比例达到50 %时,样品断口的塑性断裂特征不再明显,表明产品塑性下降,宏观表现为断裂伸长率降低。同时,杂质含量越多则应力集中部位越多,材料性能一致性越差,材料在形变过程中将优先在这些缺陷部位发生失效,最终导致产品的各项力学性能发生明显降低。

图8 再生聚丙烯材料的拉伸断口形貌Fig.8 Tensile fracture morphology of the recycled polypropylene

3 结论

(1)当PCR⁃PP占RPP材料的整体比例≤50 %时,随着PCR⁃PP含量的提升,材料的拉伸性能、弯曲性能、压缩性能、冲击性能及塑性呈下降的趋势,但下降幅度不尽相同,PCR⁃PP中引入的杂质以及自然老化和机械加工的共同作用均会导致材料的综合性能下降;

(2)当PCR⁃PP占RPP材料的整体比例≤30 %时,RPP材料的各项强度及塑性保持率均维持在90 %以上,此时如果在产品中针对性地辅以补强剂,RPP材料的性能将可以满足车规级使用要求,这对再生塑料在汽车外饰部件的应用具有重要参考意义;

(3)随着PCR⁃PP添加比例的提升,RPP材料的抗老化性能变差,结晶性能和加工性能逐步降低,导致产品力学性能发生衰减。相比于VPP材料,RPP材料的断口粗糙度大、变形均匀性差、断面分层明显,应力集中部位较多,造成材料的塑性及性能一致性变差。