反应型大分子抗氧剂的合成及其在EPDM中的抗氧化性能

刘庆坤,丛川波,孟晓宇,周 琼

(中国石油大学(北京)新能源与材料学院,北京 102249)

0 前言

天然橡胶和合成橡胶在储存或使用过程中发生的热氧老化会严重损坏材料的物理性能,如硬度、拉伸强度和橡胶模量[1⁃4],从而使材料丧失使用价值。目前,在橡胶基体中添加抗氧剂是抑制橡胶热氧老化的有效措施,但通常由于抗氧剂的分子量低,其易在高温下迁移和挥发,不仅降低了抗氧化效率[5⁃6],而且还会造成环境污染,甚至威胁到人的生命健康[7]。

在无机填料如纳米二氧化硅[8]、碳纳米管[9]和石墨烯[10]上,化学接枝抗氧剂是抑制低分子量抗氧剂迁移的有效方法,这种方式既可以减少抗氧剂的迁移,提高抗氧化效率,又可以改善无机填料与聚合物基体的相容性,提高聚合物的力学强度,然而,该方式主要防止填料⁃聚合物基体界面处的老化,对界面外的聚合物基体没有明显的保护作用[11]。增大抗氧剂的分子量是抑制低分子量抗氧剂迁移的另一种有效手段,除直接合成高分子量抗氧剂如Irganox 1010和CHINOX S4P外,将抗氧剂化学接枝到天然或合成高分子,如β⁃环糊精[12]、壳聚糖[13]、超支化聚酯[14]和聚丁二烯橡胶[15]上,制备的高分子基抗氧剂,具有较高的抗迁移性和抗氧化效果,因此,该类型抗氧剂得到了国内外学者的广泛研究。

本文将含有丙烯酸酯结构的TMPTMA与含有硫醇结构的抗氧剂MB反应,合成了一种反应型大分子抗氧剂TMPTMA/MB,考察了该抗氧剂对EPDM的硫化特性和力学性能的影响,并将其与传统抗氧剂MB进行了抗氧化和抗迁移性能的比较。

1 实验部分

1.1 主要原料

MB,分析纯,上海麦克林生化科技股份有限公司;

TMPTMA,分析纯,上海阿拉丁生化科技股份有限公司;

偶氮二异丁腈(AIBN),重结晶,上海阿拉丁生化科技股份有限公司;

EPDM,4045,乙烯基含量为49 %~55 %,ENB含量为6.8 %~8.7 %, 吉林化学工业股份有限公司;

过氧化二异丙苯,工业级,市售。

1.2 主要设备及仪器

集热式磁力搅拌器,DF⁃101S,上海力辰邦西仪器科技有限公司;

鼓风干燥箱,DHG⁃9030A,上海一恒科学仪器有限公司;

双辊开炼机,SK⁃1608,上海橡胶机械厂;

无转子硫化仪,GT⁃7080,高铁检测仪器(东莞)有限公司;

利拿20T密闭式硫化机,LHHS20⁃170919A,广东利拿事业有限公司;

计算机控制电子万能试验机,WDL⁃5000N,江都市道纯试验机械厂;

傅里叶变换红外光谱仪(FTIR),VERTEX 70,德国布鲁克公司;

X射线光电子能谱仪(XPS),Thermo Scientific ESCALAB 250Xi,美国赛默飞世尔科技公司;

有机元素分析仪,Vario EL cube,德国Elemantar公司。

1.3 样品制备

将MB(4 g,0.027 mol,3.0当量)和AIBN(0.14 g,0.85 mmol,0.1当量)溶解于100 mL四氢呋喃中,随后将溶液转移到装有冷凝回流管的三口烧瓶中;另外,将TMPTMA(3 g,8.9 mmol,1当量)溶解于40 mL四氢呋喃,并将其转移到恒压滴液漏斗中,随后将该漏斗安装到三口烧瓶上。N2气氛下,将反应体系加热至65oC,随后将TMPTMA溶液缓慢滴加到MB和AIBN的混合液中,滴加时间持续5 h,随后继续反应24 h,反应停止后,通过旋转蒸发除去混合物中的溶剂,获得固体粗产物,然后将该产物通过乙醇和甲苯洗涤3次,除去未反应的物质,最后在80oC真空烘箱中干燥12 h,得到黄色的产物。

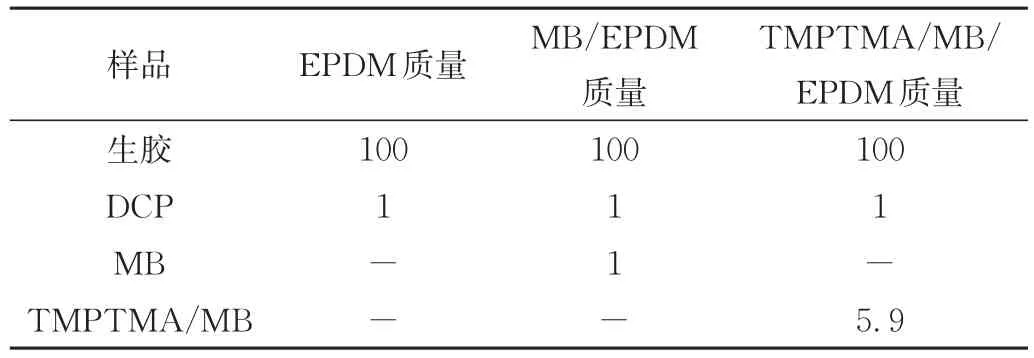

按照表1的配方,在双辊开炼机上制备混炼胶,MB/EPDM和TMPTMA/MB/EPDM混炼胶中含有相同含量的抗氧化成分,为了便于后续表征,该配方中并未添加炭黑等补强剂。将混炼胶在165oC的无转子硫化仪上测试获得硫化参数,并在利拿20T密闭式硫化机上按照tc90+2的时间进行硫化,硫化成型时使用2 mm的橡胶拉伸试片模具,所有样片的厚度均保持在(2.00±0.02) mm范围内,最后将硫化好的样片裁成哑铃型样条,进行力学性能和热氧老化性能测试。

表1 橡胶配方 gTab.1 Rubber compound formulation g

1.4 性能测试与结构表征

FTIR分析:波数范围为4 000~600 cm−1;分辨率为4 cm-1;扫描叠加次数为32次;

XPS分析:单色化Al靶(E=1 487.20 eV),真空度小于10-7Pa,通能:全谱 100 eV,窄谱30 eV;

有机元素分析:采用CHNS模式;

硫化特性测试:测试温度为165 ℃,转动角度为0.5 °,测试频率为1.66 Hz;

拉伸性能参考GB/T 528—2009进行,拉伸速率为500 mm/min;

交联密度测试:通过平衡溶胀法测定交联密度,室温下将称重后的样品浸泡在正庚烷中24 h,然后从溶剂中取出溶胀后的样品,擦掉表面的溶剂后立即称重,最后在70oC的真空烘箱中干燥24 h并重新称重,通过式(1)计算出溶胀橡胶的体积分数(Vr)[16],

式中 m0——原始质量,g

m1——溶胀平衡后的质量,g

m2——烘干后的质量,g

Φ——纯橡胶相的质量分数

α——硫化胶溶胀过程中的质量损失

ρr——硫化胶的密度,g/cm3

ρs——溶剂的密度,g/cm3

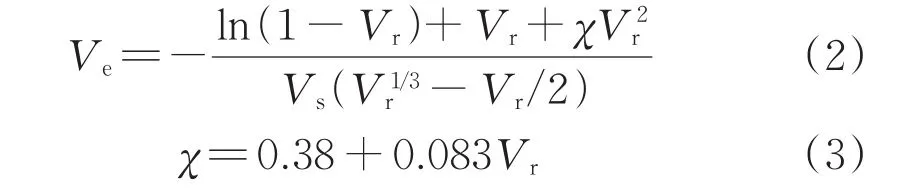

交联密度,以Ve表示,通过式(2)和(3)计算,

式中 Ve——交联密度,mol/cm3

Vs——溶剂的摩尔体积,cm3/mol

Vr——橡胶相的体积分数

χ——橡胶与溶剂的相互作用参数

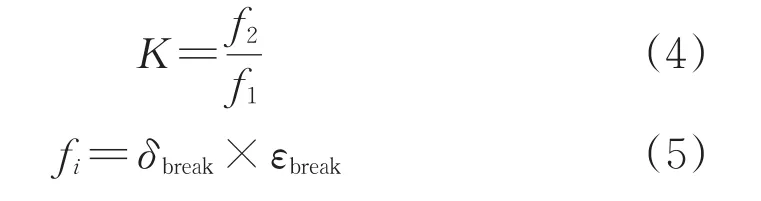

加速热氧老化测试:加速热氧老化测试在120oC的鼓风干燥箱中进行,老化时间为12天。采用老化系数来综合评价样品在老化前后的力学性能变化,定义老化系数K如式(4)和式(5)所示[17]:

式中 f1——老化前的拉伸参数

f2——老化后的拉伸参数

δ——拉伸强度,MPa

ε——断裂伸长率,%

抗氧剂迁移测试:在500 g的压缩载荷下,将厚度为2 mm的抗氧剂/EPDM硫化胶与厚度为2 mm的未加工的EPDM生胶片压紧,并在120oC的鼓风干燥箱中放置6天。由于除抗氧剂外,加入EPDM的添加剂中不含氮元素,因此通过XPS测试EPDM生胶片接触面的氮元素含量,以评估抗氧剂在热氧环境中的迁移。

2 结果与讨论

2.1 TMPTMA/MB的结构表征

图1为MB和TMPTMA的化学结构示意图,图2为MB、TMPTMA和TMPTMA/MB的FTIR谱图,在MB中,2 566 cm-1为S—H的伸缩振动吸收峰,1 619 cm-1为C=N的伸缩振动吸收峰,745 cm-1为1,2⁃二取代苯的C—H面外弯曲振动吸收峰。在TMPTMA中,1 721 cm-1为C=O的伸缩振动吸收峰,1 638 cm-1为丙烯酸酯的C=C的伸缩振动吸收峰。当TMPTMA与MB反应后,FTIR光谱中化学基团的吸收峰发生了明显变化:(1)在TMPTMA/MB中,MB的—SH消失,TMPTMA的C=C的吸收峰强度大幅下降;(2)与1 721 cm-1处的TMPTMA的C=O相比,TMPTMA/MB的C=O出现在1 734 cm-1处,这种蓝移现象与C=C和C=O之间的共轭效应在C=C被打开后消失有关;(3)在 1 619 cm-1和 745 cm-1处分别出现了MB的C=N和苯环的吸收峰,因此,这证实了MB与TMPTMA之间化学反应的发生。

图1 MB和TMPTMA的化学结构示意图Fig.1 Scheme of chemical structures of MB and TMPTMA

图2 MB、TMPTMA和TMPTMA/MB的FTIR谱图Fig.2 FTIR spectra of MB, TMPTMA and TMPTMA/MB

图3 (a)为TMPTMA/MB的XPS全谱,其出现了C1s、N1s、S2p、S2s和O1s谱峰,与其理论元素种类相符。图3(b)为MB的N 1s XPS光谱,N—C=N结构出现在400.5 eV处,而在TMPTMA/MB的N 1s XPS光谱中,如图3(c)所示,除了N—C=N结构外,还在398.7 eV处出现了—CN结构,该结构来源于引发剂AIBN。图3(d)为MB的S 2p XPS光谱,MB的C—S—H出现在162.0 eV,而在TMPTMA/MB的S 2p XPS光谱中,如图3(e)所示,新的C—S—C结构出现在163.9 eV处[18],表明MB与TMPTMA发生了硫醇⁃丙烯酸酯迈克尔加成反应。

图3 MB、TMPTMA和TMPTMA/MB的XPS谱图Fig.3 XPS spectra of MB, TMPTMA and TMPTMA/MB

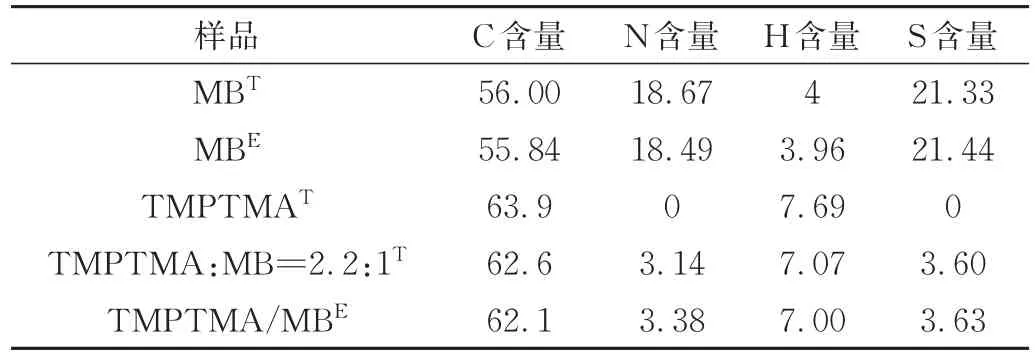

为确认TMPTMA/MB的化学结构的组成,通过元素分析测试了TMPTMA/MB的原子含量,如表2所示,对于MB来说,其理论含量与实验含量基本一致;对于TMPTMA/MB来说,当“TMPTMA∶MB=2.2∶1”时,其理论含量与实验含量基本一致,这与反应条件中“TMPTMA∶MB=1∶3”相矛盾,因此需要从反应机理方面进行分析。

表2 MB、TMPTMA和TMPTMA/MB的元素分析 %Tab.2 Element analysis of MB, TMPTMA and TMPTMA/MB %

在自由基引发的TMPTMA与MB的反应中,硫醇⁃丙烯酸酯迈克尔加成反应与TMPTMA的自聚合反应共存,且TMPTMA的自聚合反应占据了主导地位,因此在TMPTMA/MB中,TMPTMA组分的含量高于MB组分的含量,具体反应机制如图4所示。

图4 TMPTMA与MB的反应机制Fig.4 Reaction mechanism of TMPTMA with MB

2.2 抗氧剂/EPDM复合材料的硫化特性和拉伸性能

EPDM、MB/EPDM和 TMPTMA/MB/EPDM 3种混练胶的硫化曲线如图5所示,表3为3种硫化胶的硫化参数和交联密度。橡胶的交联程度越高,最大转矩(MH)和最小转矩(ML)的差值(MH-ML)越大;由于抗氧剂对过氧化物分解产生的烷氧自由基的消耗,使得橡胶的硫化速度减缓,交联程度下降,因此,MB/EPDM硫化胶和TMPTMA/MB/EPDM硫化胶的最大硫化速率(CRmax)和MH-ML均小于EPDM硫化胶,交联密度数值也证实了这一点。而对于TMPTMA/MB/EPDM硫化胶来说,除了抗氧剂对橡胶硫化的负面影响外,TMPTMA/MB中存在的丙烯酸酯基团也会消耗烷氧自由基,打开双键并接枝到橡胶分子链上,形成接枝聚合物[19],造成橡胶硫化程度的进一步降低,因此,在3种橡胶中,TMPTMA/MB/EPDM硫化胶的交联密度最低。由于MB和TMPTMA/MB对橡胶交联的不利影响,使橡胶的硬度、模量和回弹性等降低,从而造成了橡胶制品的耐磨性和密封性等有所下降。

图5 EPDM、MB/EPDM和TMPTMA/MB/EPDM混练胶的硫化曲线Fig.5 Vulcanization curves of EPDM, MB/EPDM and TMPTMA/MB/EPDM blends

表3 EPDM、MB/EPDM和TMPTMA/MB/EPDM硫化胶的硫化参数和交联密度Tab.3 The vulcanization parameters and crosslinking densities of EPDM, MB/EPDM and TMPTMA/MB/EPDM vulcanizates

图 6为EPDM、MB/EPDM 和 TMPTMA/MB/EPDM 3种硫化胶的应力⁃应变曲线,由于抗氧剂对橡胶硫化的不利影响,MB/EPDM硫化胶和TMPTMA/MB/EPDM硫化胶表现出较低的橡胶模量(300 %应变下的应力),但其断裂伸长率和拉伸强度均高于EPDM硫化胶,原因在于过高的交联密度会限制链段的流动性和交联网络的取向,导致橡胶的拉伸性能较差,而适当降低交联密度可以同时提高橡胶的拉伸强度和断裂伸长率[20],从而使橡胶表现出较高的韧性,因此赋予了橡胶制品较高的抗冲击性能。此外,对于TMPTMA/MB/EPDM硫化胶来说,其与MB/EPDM硫化胶的交联密度相差不大,但其拉伸强度和断裂伸长率远超后者,这与其特殊的交联网络有关。硫化后接枝在EPDM橡胶分子链上的TMPTMA/MB增加了外力作用下分子链运动的内摩擦,由此极大提高了橡胶的力学性能。

图6 EPDM、MB/EPDM和TMPTMA/MB/EPDM硫化胶的应力⁃应变曲线Fig.6 The stress⁃strain curves of EPDM, MB/EPDM and TMPTMA/MB/EPDM vulcanizates

2.3 抗氧剂/EPDM复合材料的抗迁移和抗氧化性能

图7为与MB/EPDM硫化胶和TMPTMA/MB/EPDM硫化胶紧密接触的EPDM生胶片的N 1s XPS光谱,EPDM生胶中不含氮元素,而与MB/EPDM硫化胶接触的EPDM生胶中出现氮元素,氮含量为0.94 %,表明MB/EPDM硫化胶中存在抗氧剂MB的迁移;与之不同的是,与TMPTMA/MB/EPDM硫化胶接触的EPDM生胶片中仍不存在氮元素,因此,接枝到EPDM分子链上的TMPTMA/MB很难在EPDM基质中迁移,这有助于提高橡胶的抗氧化效率。

图7 与抗氧剂/EPDM硫化胶接触的EPDM生胶片的N 1s XPS光谱Fig.7 N 1s XPS spectra of EPDM raw rubber sheets in contact with antioxidant/EPDM vulcanizates

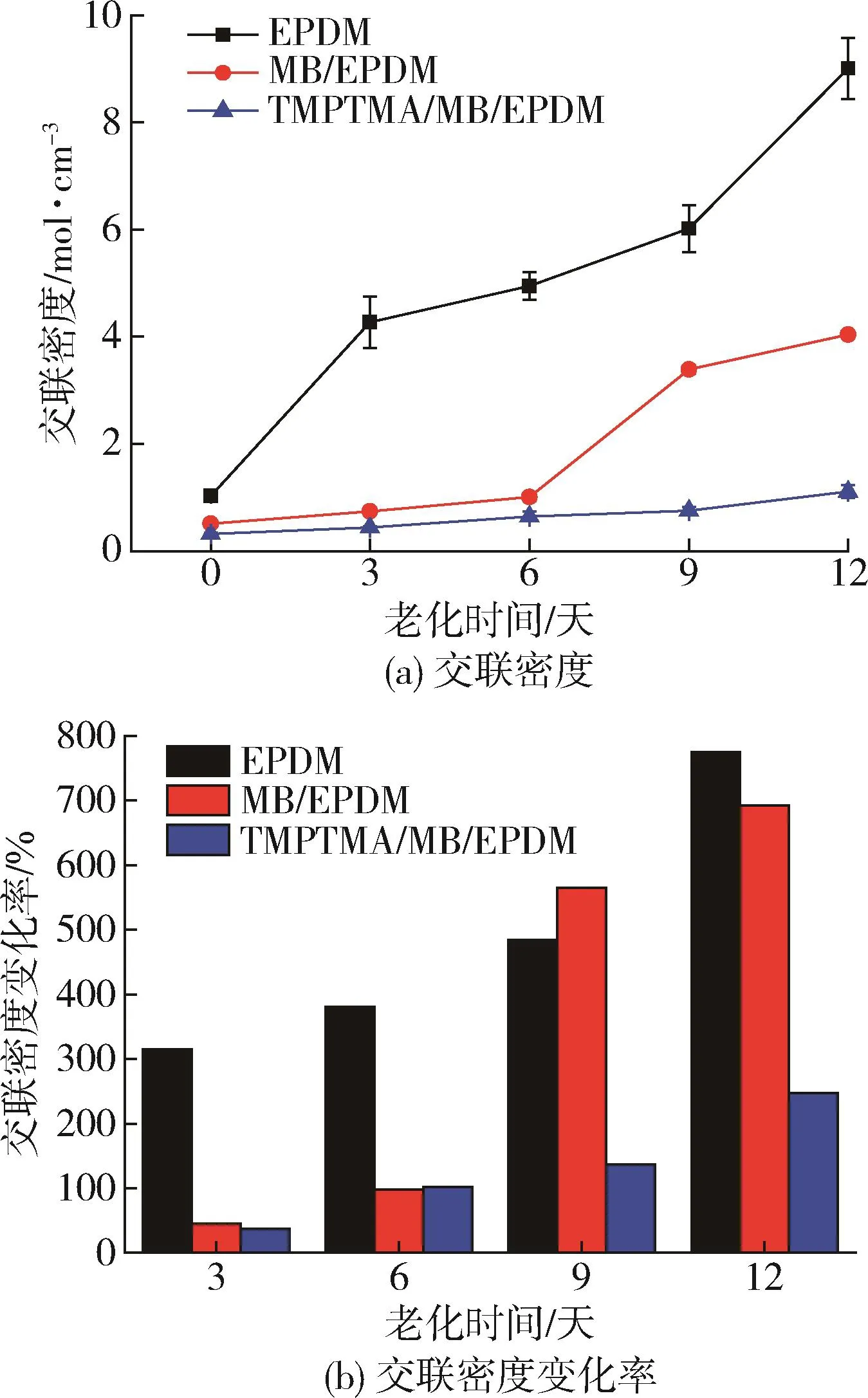

图8为热氧老化后EPDM、MB/EPDM和TMPT⁃MA/MB/EPDM 3种硫化胶的交联密度及交联密度变化率的变化,老化过程中,EPDM硫化胶存在快速交联反应,橡胶的交联密度持续增加,过度交联导致橡胶的拉伸性能损失严重,如图9所示,橡胶弹性逐渐丧失。抗氧剂的加入提高了橡胶的热氧稳定性,相比于MB/EP⁃DM硫化胶,TMPTMA/MB/EPDM硫化胶的交联密度变化率更低,老化系数更高,说明TMPTMA/MB比MB具有更高的热氧稳定性,这源于TMPTMA/MB的高分子量以及能够接枝在EPDM橡胶分子链上,由此大大减少了抗氧剂的迁移所造成的抗氧效率的降低。

图8 老化后EPDM、MB/EPDM和TMPTMA/MB/EPDM硫化胶的交联密度和交联密度变化率Fig.8 Crosslinking density and change rate for crosslinking density of EPDM, MB/EPDM and TMPTMA/MB/EPDM vulcanizates

图9 老化前后EPDM、MB/EPDM和TMPTMA/MB/EPDM硫化胶的拉伸强度、断裂伸长率和老化系数KFig.9 Tensile strength, elongation at break and aging coefficient K of EPDM, MB/EPDM and TMPTMA/MB/EPDM vulcanizates before and after aging

3 结论

(1)通过自由基引发的TMPTMA与MB的反应,合成了一种新型抗氧剂TMPTMA/MB,该抗氧剂的化学组成结构为“TMPTMA∶MB=2.2∶1”,其具有高分子量、可反应和抗氧化的特性;

(2)TMPTMA/MB中存在的丙烯酸酯基团会消耗过氧化物分解产生的烷氧自由基,打开双键并接枝到橡胶分子链上,形成接枝聚合物,减缓了橡胶的硫化速度,降低了交联程度,但接枝的TMPTMA/MB增加了外力作用下分子链运动的内摩擦,提高了橡胶的拉伸性能,因此TMPTMA/MB/EPDM硫化胶的拉伸强度和断裂伸长率远高于EPDM硫化胶和MB/EPDM硫化胶;

(3)接枝到EPDM分子链上的TMPTMA/MB的抗迁移性大幅提高,由此提高了EPDM的抗氧化效率,相比于MB/EPDM硫化胶,热氧老化后的TMPTMA/MB/EPDM硫化胶的交联密度变化率更低,老化系数更高,说明TMPTMA/MB比MB具有更加优异的热氧稳定性。