特种装甲钢底甲板热压成形自动化生产线设计

文/陈保龙,魏志谦,王立苗·北方工程设计研究院有限公司金俊松,王新云·华中科技大学

分析了特种装甲钢底甲板的结构和冲压成形工艺性,确定了热压成形工艺方案,设计了一条底甲板热压成形生产线,并对生产线的设计过程进行详细介绍。该生产线设计合理,柔性较高,适合军工行业或其他重型工程机械行业等多品种、小批量高强度钢板的热压成形生产场景,对其他类似产品的产线设计具有较大的参考价值。

为提高装甲车车体的防护性能,通常采用较大厚度(≥6mm)的高强度装甲钢制造车体甲板。车体中的底甲板是重要承载和防护部件,其性能的好坏将直接影响到装甲车的性能。由于装甲钢的材料特性和底甲板形状的复杂性,导致在常温下的冲压成形会产生严重的加工硬化、翘曲和裂纹等缺陷,所以目前该类零件的制造多采用热压成形。

军工行业属多品种、小批量作业模式,装甲车底盘型号多种多样,每种型号的底甲板由3 ~5 块不同的单张底甲板组成;同时还有大量槽钢及部分车首、车尾弧形板等结构件需要压形。这就导致目前装甲车等特种车辆的高强度装甲钢成形普遍处于半机械、半人工的生产状态,小尺寸压形件由人工操作,大尺寸压形件由吊车或操作机与人工配合操作。由于采取点对点的方式,靠人工判断执行,生产效率低下,产品成形质量及其一致性难以保证,不仅影响企业效能,也严重影响装甲车辆的安全性与可靠性。因此,通过梳理同类型产品,采用规范化的工艺流程开发一条自动化生产线,对提高装甲车底甲板的热压成形质量,保证装甲车的性能具有重要的意义。

工艺分析及方案确定

工艺分析

如图1 所示,某装甲车底甲板总成件由多张单块U 形底甲板拼焊组成,其中单块U 形底甲板尺寸为2100mm×1700mm(长×宽),中间两条U 形加强 筋 尺寸为1000mm×100mm×30mm( 长× 宽×高),两端折边的高度为160mm,展开后坯料尺寸为2450mm×1700mm×15mm(长×宽×厚)。

图1 底甲板总成及U 形底甲板(单块)示意图

由图1 可以看出,底甲板外形轮廓尺寸较大,形状复杂,整体是U 形结构,中部设有加强筋。若采用冷压成形工艺进行生产,所需压力机设备吨位较大,产品尺寸不易保证(贴模性差、回弹大),且产生裂纹、皱褶的概率较大。为提高底甲板的成形能力,采用热压成形工艺对其进行加工,即将方形板料毛坯通过热弯曲获得零件两侧的圆弧,再通过热压成形获得中间的加强筋。

工艺方案的确定

通过对底甲板工艺流程进行分析,结合国内外热压成形相关设备调研情况,目前底甲板自动热压成形主要有以下两种方案:

⑴“通过式”热压成形生产线(图2):板料放置在上料辊道上,经过辊底炉加热后直接转移至压力机进行热压成形,然后通过机械手夹取压形件进行淬火。

图2 “通过式”热压成形生产线

该类型生产线设备的流水线布置,自动化程度高,生产效率高,适合单品种、大批量产品的生产。但由于辊底炉为单张甲板通过式加热,设备整体尺寸较长,生产线占地面积较大。同时生产线设备串联布置,不利于生产工艺流程的调整。

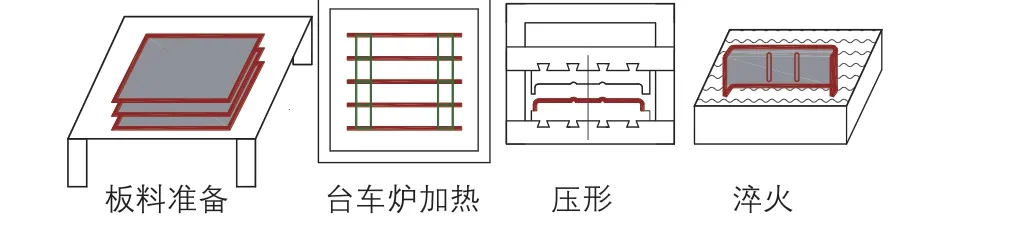

⑵“抽屉式”热压成形生产线(图3):板料按批次整齐码垛到上料平台,通过机械手叉车转运至台车炉,加热完成后由机械手叉车转运至压力机进行热压成形,然后由淬火装置进行淬火。

图3 “抽屉式”热压成形生产线

该类型生产线的自动化程度较高,生产线设备并联布置,便于产品切换及工艺流程调整,适用于多品种、小批量产品的生产。

通过对工厂产品进行梳理,其热压零件种类较多、数量较少,并且部分零件淬火后需进行回火处理。如果选用“通过式”生产线,虽然可以满足底甲板的自动热压成形,但存在以下问题:①生产线占地面积较大,车间现有条件难以满足生产线布置;②该类型生产线无法满足其他角钢、槽钢类零件的回火处理,需另外配置台车炉进行回火处理。因此,结合车间实际条件及产品生产需求,选用“抽屉式”热压成形生产线,采用一套机械手叉车及相关机构完成装甲板上下料、甲板转运、甲板淬火等动作,形成一套自动化程度较高的甲板热压成形生产线。

工艺流程

设计工艺流程为:上料→加热→热压形→淬火→下料。

1)板料放置于上料平台上,由机械手叉车将其搬运至加热炉中,放置约10 层(根据产品调整),层与层之间用垫块间隔,便于叉取。

2)根据产品需求,按照产品热处理工艺参数进行加热(930℃)、保温(75min)。

3)加热完成后板料经机械手叉车快速搬运至压力机进行热压成形,保压大于等于30s。

4)由机械手叉车将压形件搬运至淬火水槽,压形件竖直淬火。

5)淬火完成后,机械手叉车将压形件搬运至下料平台整齐码放。

生产线设计

底甲板热压成形生产线关键设备包括压力机、热处理炉、淬火装置(翻转式淬火槽)、上下料装置(机械手叉车、上下料平台)、控制系统及安全防护系统,各设备选型方案如下。

15000kN 框架压力机

通过对底甲板成形过程进行分析,在材料确定、模具确定的前提下,成形力是保证产品压形效果的重要因素。同时工作台的形式直接影响上下料的速度和定位精度,从而影响热压成形效果。

⑴成形力计算。

通过对现有模具工作原理进行分析,底甲板原材料是在压力机滑块移动过程中,随着上下模具的闭合先进行底甲板两端的弯曲成形,再完成底甲板中间加强筋的压形。底甲板成形过程中压力机的负荷峰值体现在加强筋的压形阶段,该阶段成形力计算公式为:

F =KpLstσb⑴

式中,F 为成形力;Kp为系数,与加强筋的宽度和深度有关,一般取0.5 ~1.0;LS为加强筋的周长(单位mm);t 为材料的厚度(单位mm);σb为材料的抗拉强度(单位MPa)。

根据上式,计算出底甲板成形力约为12000kN,结合工厂现有设备运行情况,成形力需要适当增大,确定压力机额定压力为15000kN。同时结合其他零件压形需求,压力机压力分级控制分为5000kN、10000kN 和15000kN。

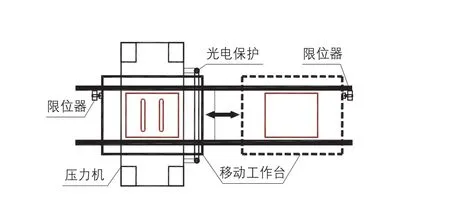

⑵工作台形式设计。

因为底甲板尺寸与重量很大,考虑到机械手叉车动作的局限性,将压力机工作台(图4)设置为移出式,便于物料转运及模具更换。为保证不同模具的安装,工作台尺寸确定为3000mm×4000mm,移出距离4000mm。同时工作台的移入和移出均与压力机联锁动作,确保设备安全运行。

图4 移动工作台示意图

现有大吨位压力机更换模架、模具的过程费时、费力,而且存在一定危险性,因此移出式工作台的设置为后续生产线自动换产、换模以及实现全过程自动化控制奠定了基础。

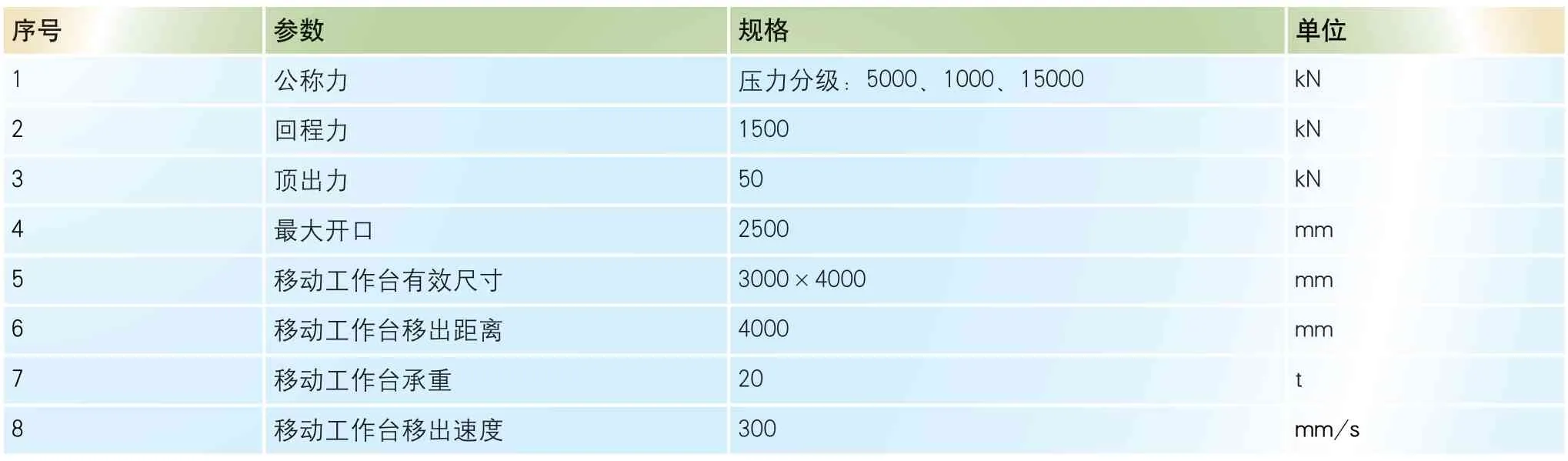

最终选型后的压力机主要由主机(含机身、滑块、油缸、移出工作台、顶出器、润滑、限位等)、液压控制系统、电气控制系统、安全装置等组成。压力机主要技术参数见表1。

表1 压力机主要技术参数

热处理炉

底甲板热处理工艺:淬火加热温度为930℃,加热保温时间为75min,甲板原材料尺寸为2450mm×1700mm×15mm。通过对生产节拍进行计算,为匹配加热炉与热压形设备的作业频率,每炉甲板原材料需控制在8 到10 张;为便于机械手叉车快速插取板料,每张板料之间以150mm×150mm 垫块相隔。因此,在综合考虑其他产品加热的前提下,确定加热炉的炉膛有效尺寸为4000mm×3500mm×1700mm,最高炉温为1000℃。

该热处理炉主要由炉体、炉门、炉门升降机构、台车、燃烧系统、控制系统等组成。热处理炉主要技术参数见表2。

表2 热处理炉主要技术参数

翻转式淬火槽

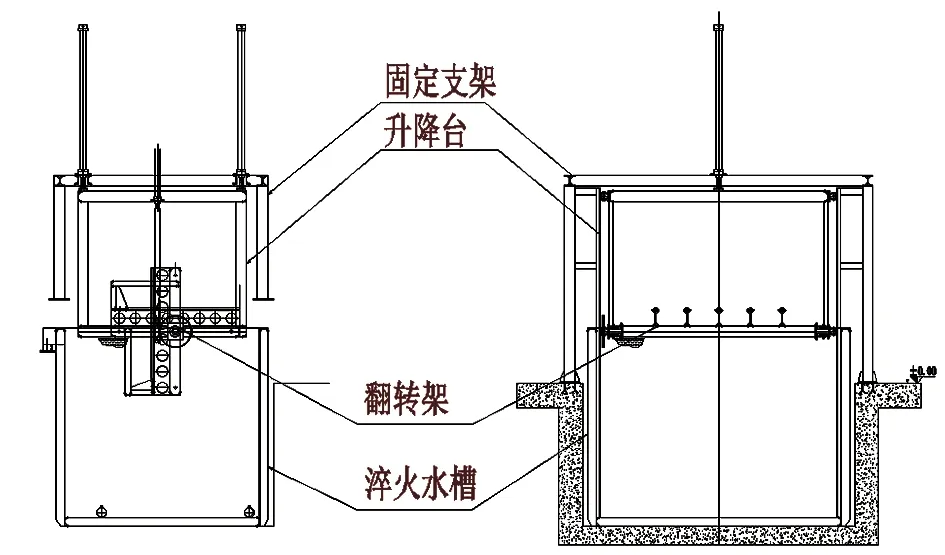

淬火件主要分为两类:单件垂直淬火件(底甲板等板类件)和批量直接淬火件(角钢、槽钢等零件)。淬火装置需具备直接入水淬火和翻转垂直入水淬火的功能。

该淬火装置的首要目的是底甲板的淬火处理,由于底甲板压形件的淬火工艺需求为垂直淬火,因此需设计一套翻转架,由机械手叉车将压形件放置在该翻转架转叉上,再通过安全爪夹持固定,随后转叉慢速旋转90 度,将压形件垂直送入淬火水槽进行淬火处理。淬火完成后将压形件翻转水平,由机械手叉车将其搬运至下料平台。同时,为保证其他角钢类零件的批量直接淬火需求,该翻转架可承载10t 料框的水平淬火处理。

最终选型为翻转式淬火槽,如图5 所示,主要由主水槽、副水槽、液压泵站、升降台、翻转架、固定支架、冷却循环系统及自动化控制系统等组成。

图5 淬火装置示意图

自动上下料系统

该系统包括一套机械手叉车及上下料平台,主要用于板料及压形件的抓取、转运及放置等操作,以实现多工位的自动上下料、自动淬火等功能。

考虑到底甲板尺寸规格较大,抓手式机械手由于抓点处的荷载集中,有引起板料变形的风险。因此选用机械手叉车用于板料的转运,该设备由大车部分、小车部分、料叉及升降机构、操作系统、电气控制系统及液压系统等组成。

为便于车间的柔性生产,兼顾其他产品作业,该设备具有全线自动控制及手动控制功能,通过编程器对热压生产线工作点分别设置坐标定位,通过PLC 控制使机械手叉车能够将3t 以下料件通过大车左右移动、小车前后移动、料叉升降等一系列动作组合,快速平稳送入压力机工作台、热处理炉及淬火装置。

控制系统

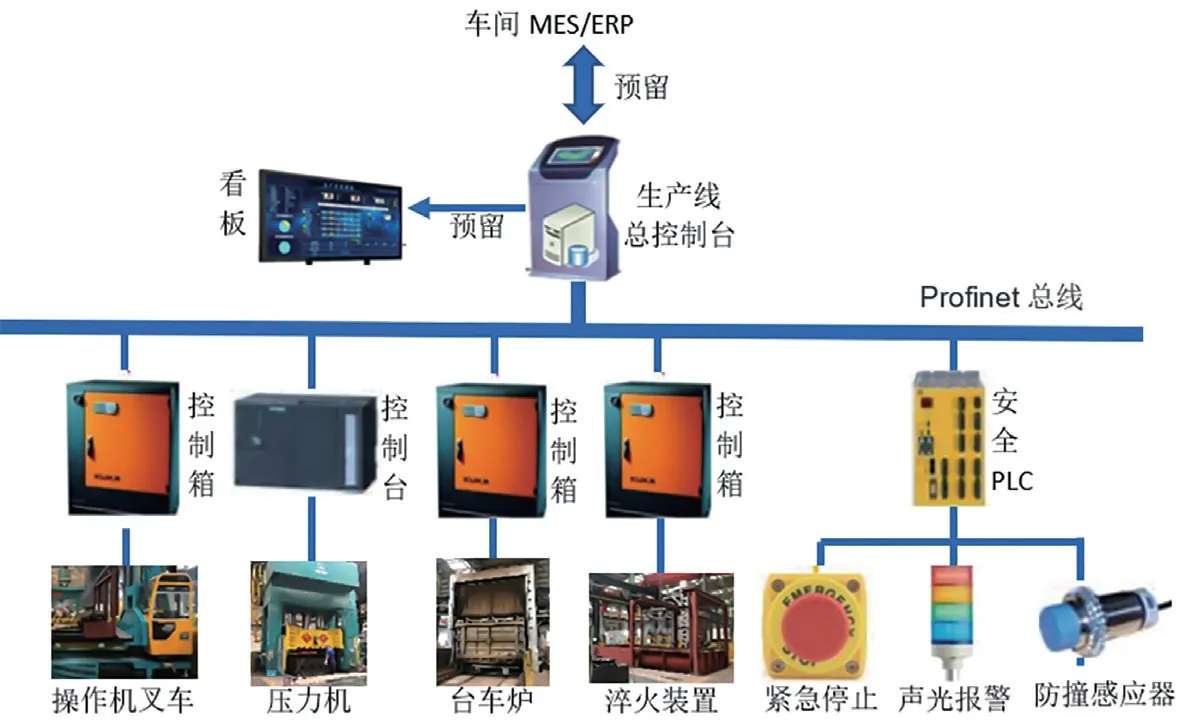

整条生产线采用单层网络架构,以生产线总控制台(PLC)为主站,将生产线各生产设备、控制单元及安全系统作为系统子站,采用基于工业以太网技术的Profinet 自动化总线进行通讯。控制系统网络拓扑示意图见图6。

图6 控制系统网络拓扑示意图

⑴控制层。各控制系统采用具有单独控制和联动控制功能、基于现场总线通信技术的PLC 控制方式。其中生产线总控制台管理生产线的运行和停止,以及所有设备之间动作协调及各设备工作状况的汇集,起到监控、数据收集、数据存储的作用。

⑵人机界面。基于工控机在每个控制单元都配备了一个操作台,采用以太网总线通信。操作台不仅有操作按钮、指示灯、自诊断功能,还可以用不同的颜色区分将I/O 信号显示在人机界面。PLC 通过预存储程序将数据进行处理后发出控制指令到现场设备,完成设备执行机构的动作。

⑶安全性。系统配置有安全专用I/O 模块,包括安全围栏、急停按钮、安全锁、声光报警等,能够实时监控、控制安全区域内的状况,及时对故障点做出报警信息,并采取相应保护措施。

为满足后续智能化提升需求,生产线总控制台(PLC)预留与车间MES/ERP 互联的接口,按照基于现场总线的自动化生产线控制系统设置,充分考虑系统的信息共享以及技术的先进性,从体系的架构、网络的组建、软硬件的配置以及功能的实现等方面均采用综合自动化技术,为后续生产线及车间智能化提升奠定基础。

生产线效果

如图7 所示,在生产线整体设计过程中,结合车间实际情况,通过共用上下料平台、精确设计淬火装置的主副水槽方案来控制生产线长度;通过精确计算机械手叉车和热处理炉台车作业位置,有效控制生产线宽度;在保证作业高度的前提下,通过降低压力机工作台高度(最大可达200mm),有效控制压力机高度,确保吊车能够正常运行,保证设备维修及特殊情况下吊车的应急使用。该生产线的建立既满足了底甲板自动热压成形的要求,又兼顾了其他产品的柔性生产。

图7 自动化生产线工艺布置图

该生产线的关键节拍体现在把加热板料从热处理炉移出开始,一直到压形件完成淬火处理,实际生产节拍:机械手叉车炉内取料时间为10s,送料到压机时间为35s,放料时间为10s,压机作业时间为65s,压形件取件时间为10s,机械手叉车送压形件至淬火水槽时间为20s,将压形件放置于翻转机时间为10s,翻转机入水时间为10s,共计170s。该生产线极大提高了底甲板热压成形生产效率,尤其是提高了底甲板质量的可靠性和一致性,保证了装甲车的性能。

结束语

通过对底甲板结构及生产工艺进行分析,设计开发出一条特种装甲钢底甲板热压成形自动化生产线,通过一套自动上下料系统实现压力机、热处理炉和翻转式淬火槽等设备间的物流自动转运,满足底甲板自动上下料、自动压形及自动淬火功能,极大提升了装甲车底甲板成形效率和成形质量。同时,该生产线“抽屉”式布置便于生产工艺流程调整,满足其他零件的回火需求。该生产线设计合理、柔性较高,适合军工行业或其他重型工程机械行业等多品种、小批量高强度钢板的热压成形自动化生产,在实际生产中已获得良好的效果,对同类生产线设计具有较大的参考价值。