2024 铝合金筒形件流变挤压铸造研究

肖冠菲,姜巨福,王迎,刘英泽,张颖

(哈尔滨工业大学 a.材料科学与工程学院;b.机电工程学院,哈尔滨 150001)

随着合金材料轻量化和绿色化的发展,铝合金在交通运输、航空、航天和电子等领域得到了广泛的应用[1—2]。传统塑性成形工艺如轧制和挤压能得到高强度的成形件,但生产设备复杂,生产成本较高,同时由于受到加工方法的限制难以获得形状复杂的零件[3]。采用铸造工艺可以降低生产成本,并且能够生产出形状复杂的零件,因此一些变形铝合金的铸造工艺研究也得到了广泛关注,但是变形铝合金的凝固范围较宽,流动性能较差,采用传统铸造工艺容易带来热裂、疏松、缩孔等铸造缺陷[4—5]。自20 世纪70 年代半固态加工技术的提出以来[6],由于半固态加工技术突出的优点而得到了广泛关注。半固态加工是在合金固液相温度区间进行的,结合了塑性加工和铸造工艺的优点而避免了各自的缺点[7]。与锻压工艺相比,其变形抗力小,极大降低了对成形设备的要求,同时由于提高了合金的充型能力,可以成形出形状复杂的零件[8]。与铸造工艺相比,降低了成形温度,提高了模具寿命,因此降低了零件的生产成本,同时降低了合金的凝固收缩,减少了热裂的倾向,成形过程中半固态合金平稳充填,不易卷气,减少疏松缩孔的缺陷,零件也可以进行后续的热处理和表面处理,使成形件的力学性能得到了保证[5,9]。半固态加工技术分为触变成形和流变成形[7]。流变成形工艺可以直接获得半固态浆料并直接成形。与触变成形相比,流变成形省去了变形处理和二次加热的过程,缩短了工艺流程,降低了生产成本,是半固态成形工艺的发展方向[10—12]。半固态浆料具有良好的流动性、较低的变形抗力,半固态流变加工技术可以实现成形件的近净成形,节能降耗[6—13]。挤压铸造同时存在高压凝固和塑性变形,得到的成形件少无缺陷,并且组织均匀致密,材料利用率高[14—15]。半固态流变挤压铸造是把具有良好流动性的半固态浆料浇入到挤压铸造设备的型腔内,然后对半固态浆料进行挤压铸造的一种新型的成形方法,是半固态流变成形工艺和挤压铸造工艺的良好结合,作为一种新的金属加工工艺具有广阔的发展前景[16—17]。流变挤压铸造广泛应用于铸造铝合金的成形,如A356[18],ZL104[19],ZL203[20]等,很少用于变形铝合金。2024 铝合金具有高强度、低密度、良好的成形能力和较宽的固液相温度区间,广泛应用于航空航天、国防、交通等工业部门[21—22],因此,对2024 铝合金的铸造、塑性加工成形性、热处理及表面改性等研究一直是铝合金领域的一个热点,因此有必要对2024 变形铝合金流变挤压铸造进行探索,从而进一步扩大变形铝合金的应用范围。

文中结合挤压铸造和半固态流变成形技术,采用机械搅拌法制备2024 半固态浆料,将制备的半固态浆料直接浇注到模具型腔挤压铸造成形2024 铝合金筒形件,通过控制搅拌温度和搅拌时间来分析其对筒形件组织和力学性能的影响。

1 实验

材料为挤压态的2024 铝合金棒材,用X 射线荧光光谱分析仪对其进行成分分析,其合金成分如表1所示。利用同步热分析仪对2024 铝合金进行差热扫描分析(DSC),图1a 为2024 铝合金材料热流量与温度的关系,测得实验用2024 铝合金基体材料的固相点温度为529.3 ℃,液相点温度为650.3 ℃。图1b为2024 铝合金的液相率随温度的变化曲线,温度越高,液相分数越高。

图1 2024 铝合金的DSC 曲线和液相率Fig.1 DSC curve and liquid fraction curve of 2024 aluminium alloy

先将切好的2024 铝合金挤压棒料放入钼坩埚中加热至660 ℃(液相线温度上),保温10 min,使铝合金棒料完全熔化,然后用机械搅拌的方法将合金搅拌至半固态温度,并通过控制搅拌温度和搅拌时间得到不同状态的半固态浆料,再将所得的半固态浆料迅速浇注到模具型腔中,通过挤压成形出筒形件。实验中凹模温度预设为350 ℃,凸模温度预设为300 ℃,挤压速度为20 mm/s,挤压过程采用的是200 t 力机,保压固定压力为20 kN。搅拌温度包括610,615,620,625,630 ℃;搅拌时间包括5,10,15,20,25,30 min。

对成形出的筒形件进行取样分析,从筒形件不同位置进行了金相取样,所取试样经过SiC 砂纸进行打磨和机械抛光后,采用凯勒试剂(体积分数为2.5%HNO3+1.5% HCl+1% HF+95% H2O)进行化学腐蚀,腐蚀时间为10~15 s,腐蚀后立即用清水进行清洗,然后用酒精进行超声漂洗,再用Olympus GX71 金相显微镜观察金相组织,用Merlin Compact 电子扫描显微镜对成形件的析出相进行鉴定。对筒形件进行拉伸试样取样,然后用Instron 5569 万能试验机进行拉伸试验,拉伸速度为1 mm/min。同时用Merlin Compact电子扫描显微镜对拉伸后的断口进行扫描,分析其断裂方式。

2 结果和讨论

2.1 原始组织

图2 为2024 铝合金原始棒材的金相组织。图2a为2024 铝合金棒材沿着挤压方向的金相图,可以看出铝合金棒材在挤压方向有明显的纤维组织,表现出很明显的方向性。图2b 为2024 铝合金棒料垂直于挤压方向的金相图,可观察到其微观组织由近等轴晶组成,晶粒大小较为均匀。

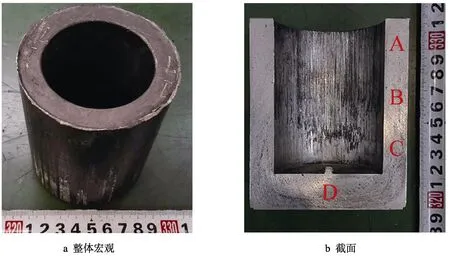

2.2 2024 铝合金筒形件宏观形貌

通过半固态流变挤压铸造成形的筒形件如图3所示。图3a 为筒形件的整体宏观图,可知2024 铝合金筒形件充填完整,并且上表面较为光滑,但由于筒形件与凹模之间有较大的摩擦力,筒形件侧壁存在部分拉伤。将半固态流变挤压铸造的筒形件从中间剖开,用砂纸将其磨平后,用凯勒试剂腐蚀20 s,观察筒形件的截面形貌,图3b 为深筒形件的截面宏观形貌。半固态流变成形中,半固态浆料具有一定的流动性,能较好地进行充型,因此筒形件没有明显的裂纹,并且没有缩松缩孔等缺陷,同时边角处没有出现金属折叠现象,因此可知变形铝合金2024 采用半固态流变挤压铸造是可行的。

图2 2024 铝合金原始棒材金相组织Fig.2 Metallographic structure of the original bar of 2024 aluminium alloy

图3 2024 铝合金筒形件宏观形貌Fig.3 Macrograph of 2024 aluminium alloy cylindrical part

2.3 流变挤压铸造件的微观组织分析

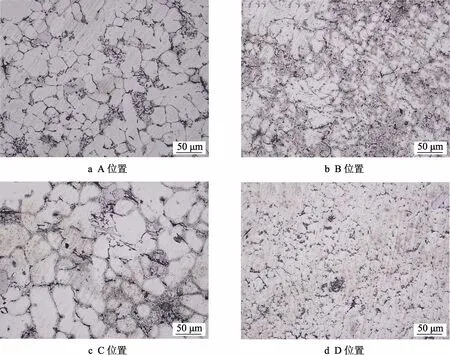

对2024 铝合金半固态流变挤压铸造筒形件的不同部位进行切割取样,分别在筒形件侧壁3 个不同位置和筒形件底部进行取样,取样位置如图3b 所示。图4 是2024 铝合金半固态流变成形筒形件4 个不同位置的金相组织,其筒形件是在625 ℃温度下机械搅拌25 min,在20 kN 的成形压力下保压20 s 所制得的。由图4 可知,筒形件通过半固态流变挤压铸造能获得较为均匀的组织,但在不同位置所观察到的金相组织存在着明显的差别。图4a 为筒形件上端沿着挤压方向的金相组织,可以看出A 部位金相组织均匀,晶粒圆整。由于A 部位并未直接受到冲头的压力,并且A 部位上端无约束,同时由于半固态浆料具有良好的流动性能,半固态浆料通过B 位置可以自由快速地流动至A 位置,所以A 处晶粒并未变形,并且晶粒尺寸相对较大。图4b 为筒形件B 位置的金相组织,可以看出B 部位金相组织均匀,晶粒圆整,较A 部位晶粒更为细小,由于B 部位处于A 处和C 处之间,有着较大的相互挤压力,影响着晶粒的长大,因此B 处晶粒较为细小。图4c 为筒形件半固态浆料流动的转折点,半固态浆料在该位置的流动方向发生改变,受到了很大的挤压力,因此在C 部位晶粒受到了很大的变形,呈现出细长的条状晶粒,而且由于液相流动速度比固相晶粒快,因此液相先流动至A和B 位置,而在C 处只有极少的液相。图4d 为筒形件底部的金相组织,可知D 位置处晶粒极为细小,由于半固态浆料是直接浇注入模具中,因此在重力的作用下,底部浆料直接完成成形,在后续的挤压保压过程中,底部没有很大的变形,因此晶粒较为圆整,但是由于承受着很大的挤压力,因此晶粒较为细小。

图4 625 ℃条件下机械搅拌25 min 后成形出的筒形件不同位置的金相组织Fig.4 Metallographic structure in different regions of cylindrical part formed by mechanical stirring for 25 min at 625 ℃

在流变成形实验中,搅拌温度对半固态浆料的制备有着很大的影响。搅拌温度越低,半固态浆料的液相率越低,因此浆料的流动性能越差,在流变成形过程中影响着半固态浆料的充型能力。搅拌温度过高,半固态浆料充型能力较好,但温度高又会影响晶粒的生长,因此合适的半固态浆料制备温度对筒形件的微观组织至关重要。图5 为不同搅拌温度下筒形件的B位置的金相组织,筒形件机械搅拌时间均为25 min。由图5 可知,不同的搅拌温度下的筒形件B 位置的金相组织都较为均匀圆整,但也有着明显的差异。图5a 为610 ℃下制得的筒形件,可以观察到其晶粒尺寸最大,由于搅拌温度低,半固态浆料的液相分数低,搅拌过程中对晶粒的破碎程度不高,因此晶粒并未完全细化,呈现出粗大的组织。图5b 为615 ℃下制得的筒形件,该温度下筒形件晶粒圆整均匀,晶粒尺寸比610 ℃的小。当温度逐渐升高时,半固态液相分数上升,浆料的搅拌效果越充分,晶粒能够被充分打碎,因而能形成较小的球状晶,如图5c 和d 所示,但并不是温度越高越好,当温度为630 ℃时,如图5e 所示,其晶粒尺寸比625 ℃时的大。综合来看,搅拌温度为625 ℃能制得晶粒尺寸细小的筒形件。

图5 不同搅拌温度下筒形件的微观组织Fig.5 Microstructure of cylindrical parts at different stirring temperatures

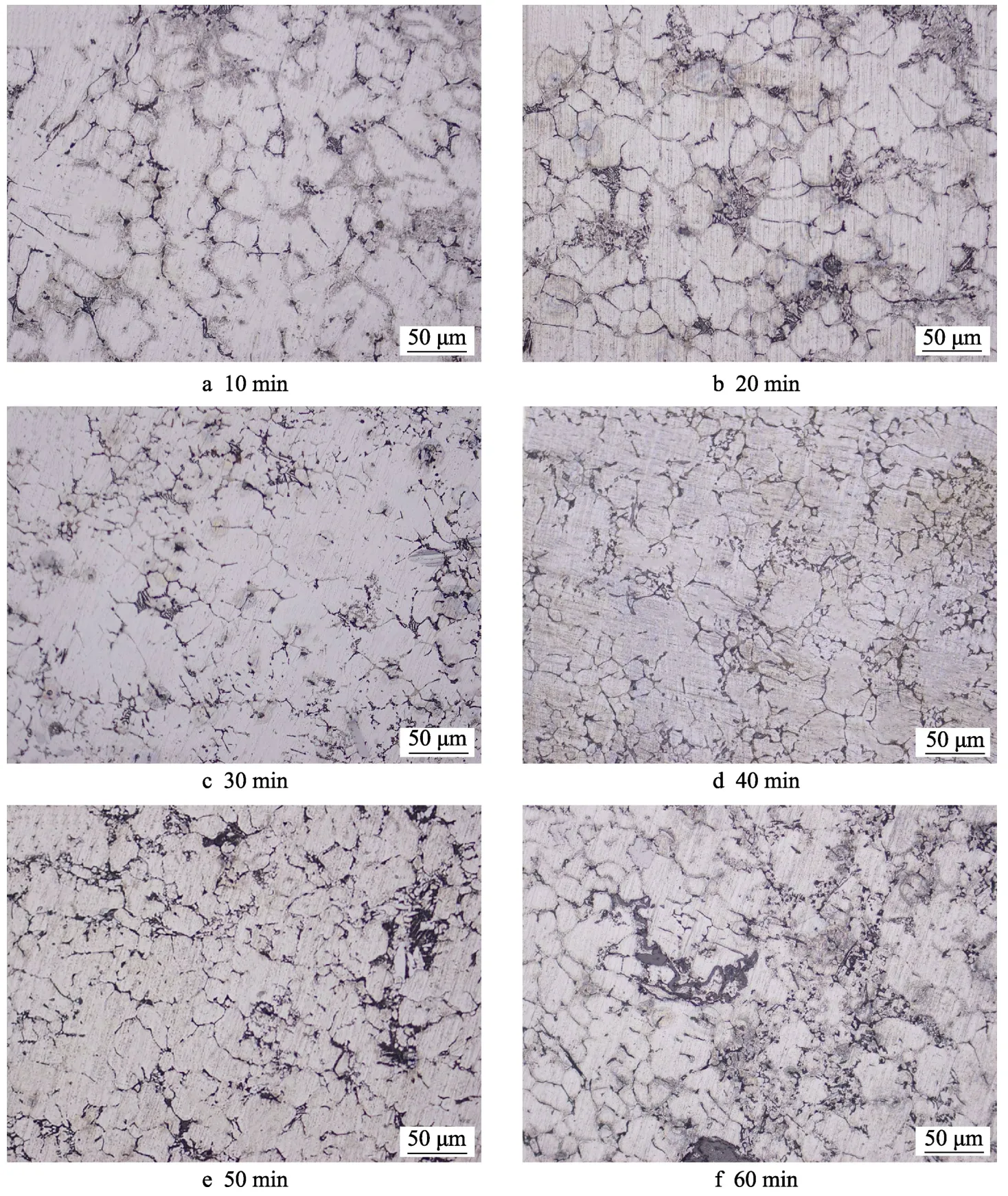

在流变成形实验中,搅拌时间对半固态浆料的制备有着很大的影响,搅拌时间越长,铸态枝晶能够被充分打碎,从而形成细小的球状晶,同时适当增加搅拌时间,晶粒生长均匀,因此合适的搅拌时间对筒形件的微观组织有着很大的影响。图6 为不同搅拌时间下筒形件B 位置的金相组织图样,筒形件机械搅拌温度均为620 ℃。由图6 可知,不同搅拌时间下的金相组织都较为均匀圆整,但在不同搅拌时间下,晶粒的尺寸有着明显的差别。如图6a 所示,搅拌时间为5 min时,组织中晶粒尺寸最大,并且还存在些许枝晶,由于搅拌时间相对较短,原有的枝晶没有被完全打碎,搅拌过程中对晶粒的破碎程度不高,因此晶粒较为粗大。当搅拌时间逐渐增加时,枝晶的破碎程度能得到提高,同时晶粒的球化程度更好,并且能得到较为细小的晶粒,如图6b—d 所示,其晶粒尺寸较图6a 的小。由图6e 和f 可知,当搅拌时间达到25 min 和30 min 后,树枝晶能被充分地打碎,形成较为均匀细小的球状晶。为了节约成本,当机械搅拌时间为25 min 时,即可得到微观组织较好的筒形件。

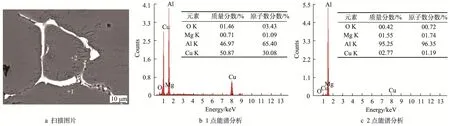

2.4 流变挤压铸造件的成分分析

图7 是在搅拌温度为620 ℃、搅拌时间为5 min的条件下制备出的半固态流变挤压铸造筒形件侧壁的扫描电镜图片及能谱分析结果。由图7a 可以明显看出,筒形件晶粒有明显的三角晶界特点,同时可以观察到晶界分布着连续的析出相。图7b 为图7a 中晶界析出相(1 点)的能谱分析结果,图7c 为图7a 中晶粒内部(2 点)的能谱分析结果。根据能谱分析结果可知,晶内和晶界处都是Al 元素为主要成分,晶内主要是基体相α(Al)相,少量的Cu 和Mg 固溶在基体相中,而晶界处除了Al 元素外还含有大量的Cu元素和少量的Mg 元素。在机械搅拌的作用下,Cu元素和Mg 元素随着液相流动至晶界处,与基体Al元素在晶界处形成Al2MgCu 和Al2Cu 第二相,在成形后的冷却过程中,第二相便在晶界上析出,因此在晶界处聚集了大量的Cu 元素[23]。

2.5 流变挤压铸造件的力学性能分析

图6 不同搅拌时间下筒形件的微观组织Fig.6 Microstructure of cylindrical parts formed by mechanical stirring for different times

图7 筒形件的扫描图片及成分分析Fig.7 SEM image and EDS results of cylindrical part

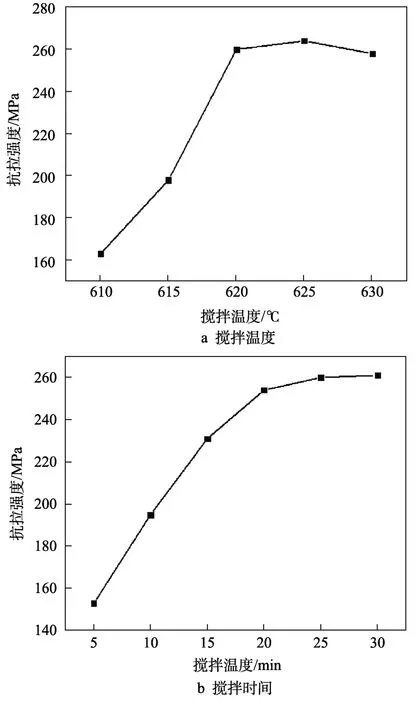

在半固态浆料制备过程中,设定的5 个不同的搅拌温度分别为610,615,620,625,630 ℃,由于在不同搅拌温度下,浆料具有不同的液相分数,因此其筒形件拉伸试样有不同的强度。图8a 为半固态搅拌温度对筒形件拉伸试样抗拉强度的影响,半固态浆料制备时机械搅拌时间均为25 min。从图8a 可以看出,随着搅拌温度的提高,筒形件的抗拉强度有明显的提高,当温度在620~630 ℃之间时,抗拉强度没有很明显的变化,筒形件抗拉强度在625 ℃是达到最大值,为264 MPa。当机械搅拌温度较低时,半固态浆料的固相分数很大,机械搅拌过程中对浆料的搅拌并不充分,因此对流变成形实验的充型过程中有一定的影响,同时由于机械搅拌不充分,半固态浆料的组织并未完全被破碎,因此晶粒较为粗大,并且固相晶粒分布不均匀,因此筒形件的力学性能较差。当机械搅拌温度升高时,半固态浆料有着合适的液相分数,机械搅拌能达到理想的效果,得到的半固态浆料组织均匀细小,同时在成形过程中时,由于温度相对较高,半固态浆料液相分数高,因此浆料的流动性好,充型速度快且充型比较稳定,使筒形件有着比较好的致密度,因此得到的筒形件具有较高的抗拉强度。图8b为半固态搅拌时间对筒形件拉伸试样抗拉强度的影响,半固态机械搅拌温度均为620 ℃。由图8b 可以得出,在相同搅拌温度下,随着搅拌时间的延长,筒形件的抗拉强度逐渐提高,当搅拌时间达到25 min时,筒形件的抗拉强度达到260 MPa,当搅拌时间增加到30 min 时,抗拉强度变化不明显。在半固态浆料的制备过程中,搅拌时间影响着浆料中晶粒的形状和大小,随着搅拌时间的延长,晶粒能被充分打碎,有了形成球状晶的条件,同时,随着搅拌时间的延长,晶粒细化效果更好,球化程度更高,能够极大提高筒形件的塑性和强度,因此,综合以上因素可以得出,在半固态浆料制备过程中,机械搅拌温度控制在625 ℃、搅拌时间控制在25 min 时,得到的筒形件力学性能效果最好。

图8 2024 铝合金筒形件的力学性能Fig.8 Mechanical properties of 2024 aluminium alloy cylindrical parts

2.6 流变挤压铸造件断口分析

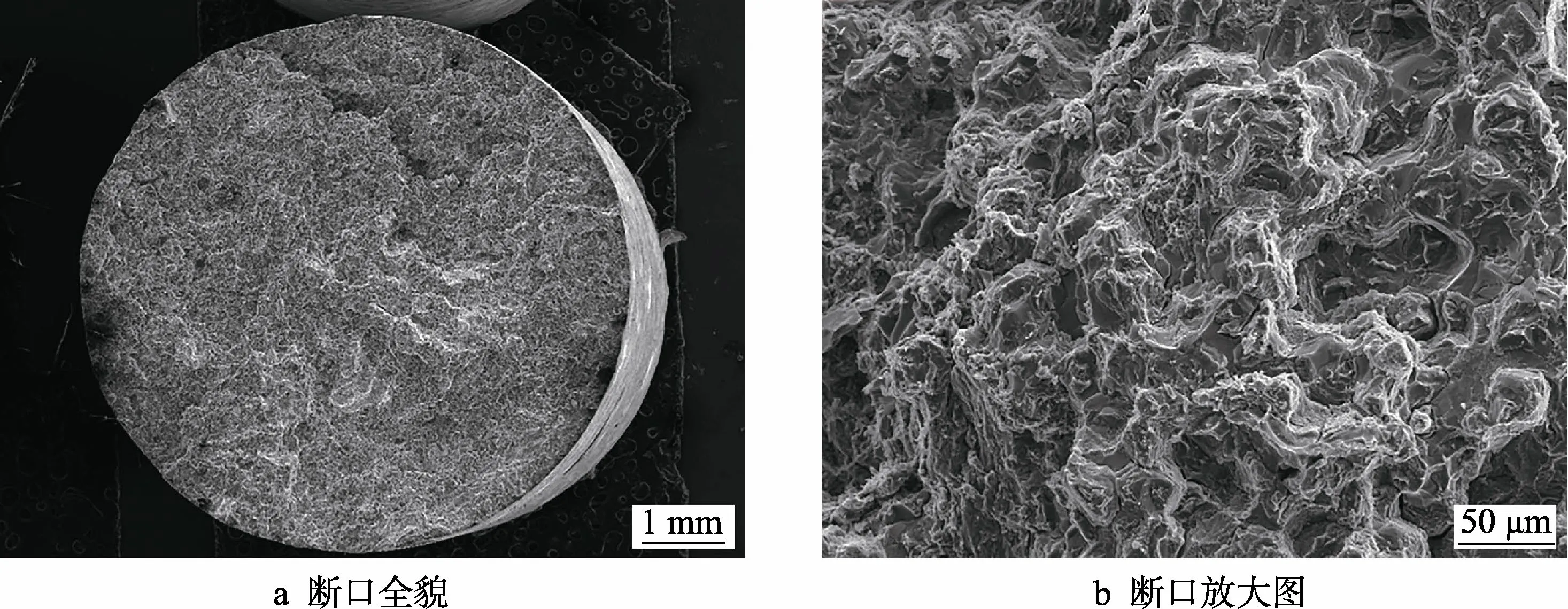

将拉伸实验结束后的拉伸试样在扫描电子显微镜上进行断口分析,研究其断裂机制。图9 是2024铝合金半固态流变成形筒形件拉伸试样的断口扫描图片,其筒形件是在 620 ℃的温度下,机械搅拌25 min 制得的。从图9a 断口全貌扫描图中可以观察到整个断口表面形貌复杂,表面极不平整;从放大的断口图9b 可以看出,整个断口凹凸不平,并且存在大量的韧窝和撕裂棱,因此可以反映出流变挤压铸造筒形件具有良好的塑性,同时也可以得出筒形件拉伸试样的断裂机制为韧性断裂[24]。

图9 2024 铝合金筒形件断口扫描形貌Fig.9 SEM images of fracture surface of 2024 aluminium alloy cylindrical part

3 结论

对 2024 铝合金进行了半固态流变挤压铸造研究,以深筒形件为研究对象展开实验。实验中采用机械搅拌法制备半固态浆料,然后将制备的半固态浆料转移至模具型腔进行流变挤压铸造成形,成功制备出了充填完整、组织致密的筒形件。研究了机械搅拌温度和搅拌时间对筒形件组织和力学性能的影响。具体实验结论如下。

1)半固态搅拌温度对筒形件的微观组织和宏观力学性能有直接的影响。搅拌温度越低,半固态浆料的液相分数越低,机械搅拌的效果越差,对枝晶的破碎程度不够充分,得到的晶粒较为粗大,力学性能较差,温度过高,半固态浆料之间的粘连强度不够,对成形的筒形件的力学性能也有一定的影响。

2)半固态机械搅拌时间对筒形件的微观组织和力学性能有着直接的影响。机械搅拌时间越长,枝晶能得到充分地破碎,形成较为细小的球状晶,达到细化晶粒的效果,同时也使半固态浆料更加均匀,使成形件有着较好的微观组织和力学性能。

3)通过分析可知,机械搅拌温度为625 ℃,搅拌时间为25 min 时,成形的筒形件具有较好的组织和力学性能,其抗拉强度可达264 MPa。