硫磺回收单元主风机导叶阀叶片断裂分析

杨林,陈立,罗华,王亚军,刘超,吴敬清,孙雷

中国石油西南油气田分公司川东北作业分公司(四川 成都 610021)

某高含硫项目天然气净化处理装置硫磺回收单元生产工艺采用克劳斯法,克劳斯燃烧炉由主风机提供燃料空气。单列硫磺回收单元设计安装有3台主风机,其中2台采用蒸汽透平驱动,正常生产过程中使用,另1台采用电机驱动,主要作为备用风机,开产期间和蒸汽透平驱动风机故障时运行。在正常生产过程中,其中1台透平驱动风机进口IGV导叶阀导叶突然断裂,断裂导叶片进入风机蜗壳造成叶轮严重受损,风机振动联锁停机,工艺操作人员及时启动备用电驱风机,调整硫磺回收单元工艺操作,未对生产造成较大影响。

1 主风机机组及入口IGV导叶阀原理

硫磺回收单元蒸汽透平驱动主风机组为离心式鼓风机组,风机出厂日期为2006年1月,2016年投入使用。主要由蒸汽透平、轴承箱、主风机、IGV导叶阀、膨胀节、空气过滤器及润滑油系统等几部分组成,如图1所示。风机出口压力为0.09 MPa,功率为587 kW,设计流量为25 943 kg/h,流量通过进口IGV导叶阀进行调节。IGV导叶阀叶片是安装在进气口叶轮前面的可调节角度的挡板,导叶片通过角度调节可实现进气流量大小和进气流向的控制。IGV导叶阀控制风机入口空气流由轴向流动转变为螺旋推进流动,称之为预旋,导叶开度与气流产生预旋的程度成反比,导叶开度越小,预旋越强烈,风机叶轮入口的压头越低,导叶片两侧压差越大[1-5]。

图1 风机机组结构简图

2 主风机IGV导叶阀断裂导叶片情况

主风机IGV导叶阀共9片导叶,形状呈扇形,圆周均匀分布排列组成整个圆形截面,导叶片材质为EN标准牌号G-X5CrNi13 4V,添加少量金属钒,以改善合金性能。导叶片长约170 mm,叶片根部弧长约140 mm,导叶片厚度约5 mm。断裂导叶片在距叶片根部约40 mm处断裂,断裂面呈弧形,导叶片在断裂后进入主风机蜗壳,与风机叶轮发生碰撞后,导叶片翼尖发生弯曲变形,如图2所示。

截取断裂导叶片部分材料,采用化学分析法进行材质成分测试,结果见表1。试样成分满足标准DIN EN 10283:2010《Corrosion resistant steel castings》要求。在断裂导叶片上取样进行布氏硬度测试,试验执行标准GB/T 231.1—2018《金属材料布氏硬度试验第1部分:试验方法》,硬度平均值为262.1 HB,参考标准DIN_17445:1984《Stainless steel castings:Technical delivery conditions》中对材料硬度的要求,样品测试的硬度值均在标准要求的240~300 HB范围内。

图2 IGV导叶阀断裂导叶片

表1 导叶片材质成分测试(质量分数) /%

3 实验室检查分析

3.1 断裂导叶片宏观外貌

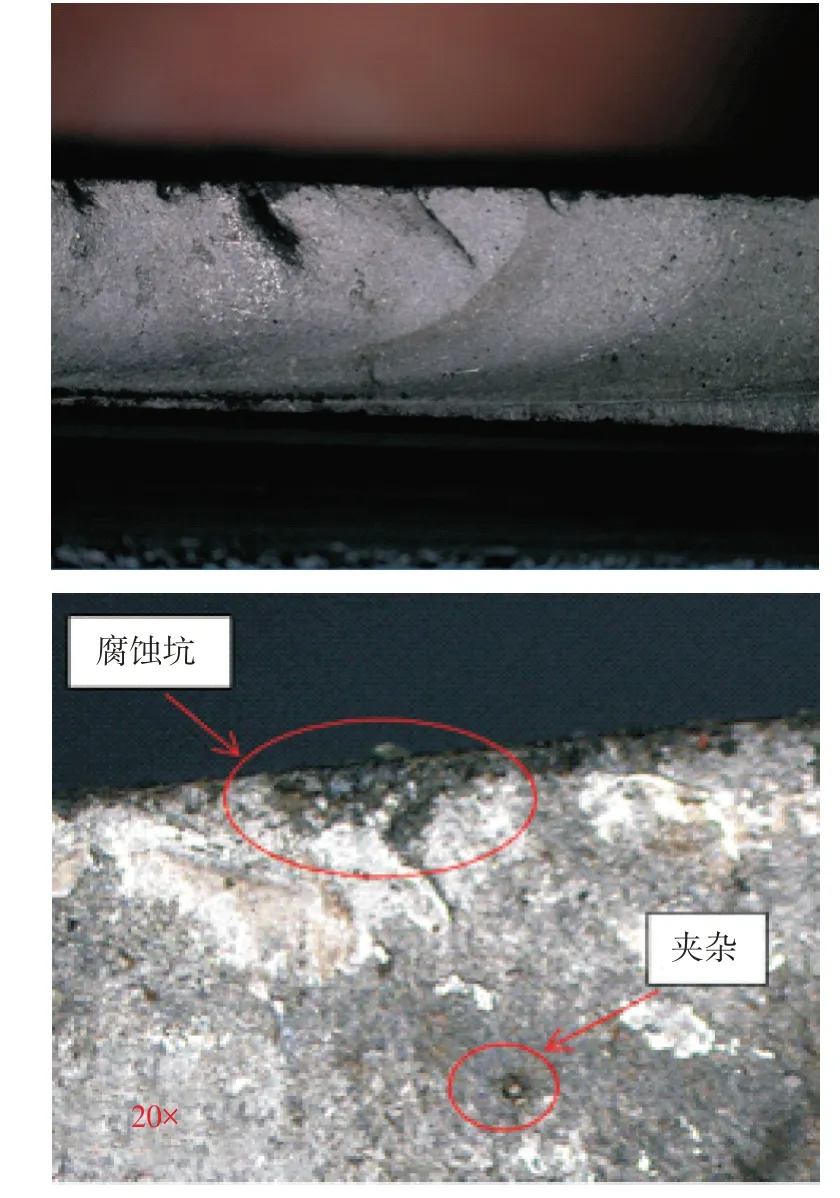

断裂导叶片外表面沉积较多污渍,打磨清洗部分位置进行观察,在低倍显微镜下观察形貌如图3所示,导叶片表面存在较多外形不规则的腐蚀小坑,初步判断是导叶片在正常工作中,表面长期沉积有腐蚀性污垢造成的。

进一步观察断裂导叶片断口,没有宏观塑性变形,断口平齐,基本垂直于表面,颜色呈暗灰色。在断口一侧有一处圆形缺陷,为氧化物夹杂,断口边缘存在一个腐蚀坑,如图4所示。在断口的一侧可以观察到倒“人”字花纹,具有脆性断口的宏观典型特征。一般情况下,断口初始裂纹会在材料表面缺口、内部缺陷处萌生。此处断口分别存在一个表面的腐蚀小坑和一个放大20倍可见的夹杂,为了确定初始裂纹的位置和断口的微观性质,决定使用扫描电镜对断口部分位置进一步检查。

图3 断裂导叶片表面形貌

图4 断裂导叶片断口宏观形貌

3.2 导叶片断口在电子显微镜下外貌

导叶片断口微观形貌如图5所示,裂纹起源区附近的微观形貌图片显示,断口微观形貌基本全部为类似撕裂棱的条形,这种形貌是裂纹在发展时,沿原奥氏体晶粒内的板条状马氏体开裂而形成的;裂纹扩展区可以观察到部分较小的河流状形貌,将其放大至1 000倍后,其形貌依旧呈条形状,呈现较规整的排列,表示裂纹在此部分扩展时,其方向是一致的;裂纹终断区内分布着大小不一的韧窝,因显微组织是马氏体,这类材料的韧性一般相对较差,在发生韧性撕裂时,很难形成内缩颈,导致形成的韧窝变小、变浅。

图5 导叶片断口微观形貌

纵观整个断口,在裂纹起源区和扩展区,断口的微观性质以解理断口为主,同时存在很少量的准解理断口,属于脆性断口,在终断区,微观形貌基本是大小不一、较浅的韧窝,属于韧性断口[6-9]。

3.3 导叶片断口在光学显微镜下缺陷

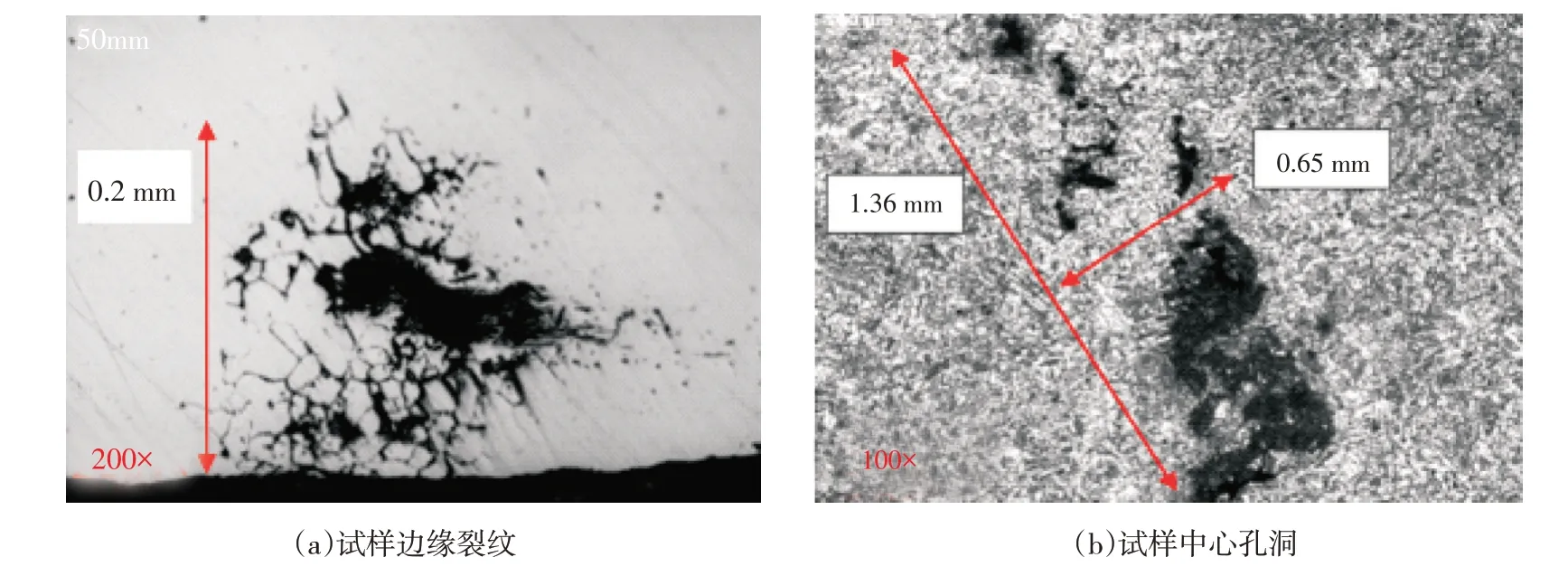

在高倍显微镜下观察导叶片断口形貌,发现有圆形缺陷,在放大200倍下,缺陷呈圆形凹坑,微观形貌如图6(a)所示,直径约120μm,深度约65μm,外观规则呈正圆形,凹坑内壁光滑,图中凹坑中心的亮白点,即为凹坑底部反射光源所形成的。经过对比分析,该凹坑缺陷初步判断是叶片铸造时,形成的内部气孔;继续观察断面,又陆续发现有缩松和气孔缺陷共4个,其中一个缩松缺陷沿断面厚度方向分布,可观测的全尺寸为3.54 mm×0.85 mm,如图6(b)所示,缺陷的一端已经接近导叶片表面。

图6 叶片断口光学显微镜下缺陷

3.4 断裂导叶片金相试样形貌

在断裂导叶片上截取金相试样进行观察,发现边缘存在小裂纹,形貌如图7(a)所示,图中黑色不规则的位置,实际为孔洞,孔洞周围有沿晶界扩展的裂纹,裂纹向内扩展总长度约0.2 mm,该位置表面的晶粒已经有部分脱落,为晶间腐蚀裂纹。在试样厚度的靠中心位置,发现了形状不规则缺陷,这些缺陷为聚集不连续的小尺寸孔洞,是铸造时形成的缩松,尺寸为1.36 mm×0.65 mm,最大孔深9 μm,如图7(b)所示。根据标准GB/T 5611—2017《铸造术语》,这种缺陷属于显微缩松,对于铸造件,这些缺陷会影响材料的性能。

图7 导叶片金相试样裂纹及缺陷

4 导叶片断裂原因简析

4.1 导叶片表面沉积物腐蚀

断裂导叶片表面有沉积污渍,被沉积物覆盖的地方形成有利于腐蚀发生的条件,结合导叶片本身含有较多的夹杂物,容易出现点蚀、晶间腐蚀。导叶片的表面也存在不规则的晶间腐蚀小坑,可能会引起导叶片失效断裂。但是,由晶间腐蚀裂纹、点蚀坑引起的开裂,在高倍镜下观察,可以观察到裂纹源到其他方向上的次要裂纹,但该断裂导叶片未发现这种情况,说明导叶片断裂不是由腐蚀引起的[10-13]。

4.2 导叶片制造加工缺陷

在断裂导叶片的断口和金相试验样截面均可观察到明显的铸造缺陷,如夹杂、缩松、气孔以及从缺陷周围延伸出来的沿晶裂纹,如图6(b)中断裂导叶片的缩松长度达到3.54 mm,已占到截面厚度的70%,这些缺陷的存在,会影响导叶片受力性能。

4.3 生产工况影响

正常生产状态下,风机导叶阀叶片要求开度在20°~30°之间,而查阅导叶阀叶片开度趋势记录,发现在断裂前的一段时间,IGV导叶阀开度仅为2.5°左右,导叶片开度过小,使导叶片受力增大;同时,导叶片开度过小,进气量小于正常开度下的气量,主风机的功率按正常工况设定的情况下,会使导叶片后形成负压,进一步恶化导叶片受力状况。

综上所述,该断裂导叶片断口属于脆性断口,脆性断裂的发生,往往都是应力集中处所受的应力超过了材料的许用应力而导致的。导叶阀在正常开度时,作用于导叶片上的应力较低,在导叶片表面腐蚀小坑根部所受的集中应力相对于叶片内部夹杂处的集中应力来说是较低的。造成导叶片断裂的主要应力是来自其本身在锻造成型、热处理后形成的内应力,同时内部存在较大尺寸的夹杂,导致夹杂处形成应力集中。结合导叶片所处的主风机运行工况,判断造成导叶片断裂的主要原因有两个方面:①导叶片开度远小于设计要求,使导叶片受到的外作用力超过正常开度下所受的力;②导叶片内部存在的气孔、缩松、夹杂等缺陷,使导叶片的材料力学性能减弱。在这两点原因的共同影响下,裂纹产生,导叶片发生断裂[14-20]。

5 结论

通过对硫磺回收单元主风机入口IGV导叶阀原理、工作状态下的受力分析,采用不同方式对导叶片的断口状况进行实验室观察分析,表明导叶片内部缺陷和工况条件下的受力增大是造成导叶片断裂的根本原因。下一步,将对装置其他主风机入口IGV导叶片进行无损探伤检测,对操作工艺进行优化调整,严格控制风机导叶阀叶片开度在20°~30°;对新采购的IGV导叶片质量严格把关,采用抽查方式增加渗透或射线等无损探伤方式,以检查铸件内部缺陷,保证备件导叶片质量合格。