连续油管钻磨带圈闭压力的水泥塞技术

郭彪,李雪飞,唐誉文

中国石油集团川庆钻探工程有限公司井下作业公司(四川 成都 610050)

0 引言

水泥塞广泛应用于油气井的开发过程中,根据水泥塞的用途可分为完井水泥塞、试油水泥塞、封井水泥塞、堵漏水泥塞、侧钻水泥塞等。从类型上分为暂闭水泥塞和永久水泥塞两种。在页岩气井中,水泥塞主要用于暂闭某一井段,便于井筒试压或更换井口等作业,之后需要钻除井内水泥塞,满足后续射孔、压裂作业需要;在油气井测试阶段水泥塞主要用于封堵下一层段,实现上一层段的测试作业,测试后需要钻除水泥塞,测试投产;在修井阶段,水泥塞主要用于回填某一井段或封闭废弃井,修井后,也可能需要钻除水泥塞。

关于水泥塞的研究方面,目前主要包括:钻井方面,开展了水平井中连续油管钻井时岩屑运移规律的数值模拟[1],分析了钻井液黏度、钻屑大小等参数的影响;另一方面,主要是钻磨桥塞技术[2-4],对排量、钻压、钻屑返排等进行了研究。而对于钻磨水泥塞的工艺技术研究较少,连续油管钻磨水泥塞作业也具有很大的风险,作业期间遇卡可能导致工程复杂,甚至造成井控事件。优化了连续油管钻磨水泥塞的工艺技术措施,形成一套有效的方案,现场应用效果良好。

1 钻磨水泥塞风险

1.1 遇卡

连续油管钻磨水泥塞主要风险是遇卡[5-6],主要表现在如下几个方面:

1)水泥未凝固卡钻,井筒内、外水泥浆凝固时间存在差别导致卡钻,俗称“插旗杆”。

2)钻磨速度较快,导致尺寸较大的钻屑上返困难,钻屑沉降卡住工具串,如图1所示。

3)钻磨排量偏小,流速降低,导致上返速度不够,不能带出水泥屑而沉降堆积卡住工具串[7]。

4)钻磨遇漏失层,钻磨液部分进入地层而不能沿着井筒返出,这样导致水泥屑沉降遇卡。

5)钻磨液与水泥屑混合而产生团状物,不能返出而附着在工具串上。

6)泵注设备故障,导致钻磨中断,循环停止,无有效的液体返出而带出水泥屑。

1.2 工具损伤

工具故障,如螺杆马达落井、失效,导致落鱼被埋。钻水泥塞过程中,水泥塞下面存在较大的圈闭压力,未控制合理的井口压力导致水泥塞上下压差较大而造成工具上顶而折断[8],如图2所示。

图1 水泥屑沉降

图2 工具折断

1.3 井控、安全风险

井控、安全风险主要表现在如下方面:

1)钻磨期间水泥屑返出不畅,导致井下管串被埋。

2)圈闭压力突然释放造成井控装置密封失效。

3)钻磨水泥塞后的返排液呈碱性,倘若未经处理循环使用,腐蚀连续油管、泵注流程。

2 工艺优化措施

针对连续油管钻磨水泥塞作业期间可能出现的风险,分别从工具优选、液体、流程、工作参数等方面优化。

2.1 工具优选

井下工具优选主要包括如下几个方面:

1)钻头,位于工具的最低端,是钻除水泥塞的关键部件,其性能的好坏直接影响施工安全及作业效率。钻头用来破碎岩石/水泥塞、形成井眼,根据破岩机理,钻头主要分为牙轮钻头和PDC钻头。牙轮钻头主要用于钻除硬地层,PDC钻头因其耐磨性高,多用于软地层或中等硬度地层,考虑到水泥塞的性能,首选PDC钻头,如图3所示。选用井眼内径95%左右尺寸的PDC钻头。

图3 PDC钻头

2)螺杆马达,属于一种容积式马达,采用液力联轴节效应不会因憋停而损坏;转子的同心旋转降低了振动和钻头的振颤,提高钻井效率,减少井下工具的磨损。顶端带有防坠落装置,防止在作业期间工具落井。

3)震击器,具有上击和下击两种功能的上下双向震击器,当磨铣不彻底导致水泥屑沉降遇卡时,通过震击器产生的上、下两个方向的附加震击力,辅助解卡。另外可增加管柱的蠕动,提高钻磨效率[9]。

4)水力振荡器,产生压力脉冲,产生温和的蠕振动(一般地蠕动振幅为3~10 mm,频率范围10~20 Hz,最大冲击力50 kN,工具压耗2.5~4.5 MPa)。该工具产生了周期性的轴向力。进而改变钻柱与井壁之间的摩擦状态,达到振动减摩的效果。对于长水平段、上倾井、狗腿度较大等连续油管下入困难的井,需要使用该工具。

2.2 液体优选

钻磨液的性能对钻磨的影响很大,良好的钻磨液应具备如下条件:摩擦阻力低、固相含量低、高携带能力和低沉降速度。钻磨工作液:pH值7~9,固相含量≤2%,降阻率≥50%,黏度3~6 mPa·s。胶液:pH值7~9,固相含量≤2%,黏度30~40 mPa·s。

2.3 泵注流程

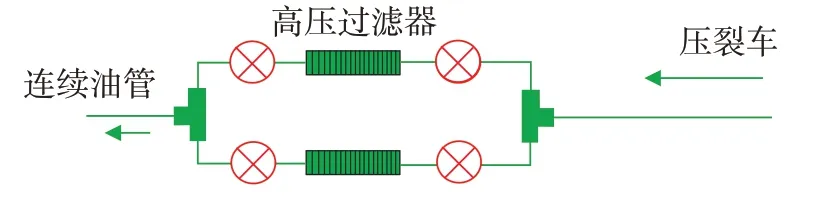

为了保证钻磨作业的持续进行,需要安装两套高压过滤器泵注流程,当一套流程出现堵塞的时,可以开启另一条流程,再拆卸堵塞流程上的高压过滤器进行清理,如图4所示。

图4 泵注流程

2.4 工作参数

2.4.1 施工排量

在紊流状态下,颗粒在静水中沉降速度[10]:

式中:ds为颗粒直径,m;ρs为颗粒密度,kg/m3;ρl为清水密度,kg/m3。

水泥的密度为3.15 g/cm3,颗粒直径约1~2 mm,对于Φ139.7 mm的套管中采用Φ50.8 mm连续油管钻磨水泥塞,水平段钻磨最小排量约370 L/min。

2.4.2 钻压

钻压即作用在水泥塞面的压力大小,其大小决定钻头的压入深度,反映了钻速及钻屑大小。钻压过小时,钻磨效率低,成本增加。钻压过大会导致钻屑较大上返困难造成遇卡,也会加剧螺杆马达损坏而造成井下复杂。

直井段连续油管螺旋屈曲载荷公式[11]:

水平井中连续油管螺旋屈曲载荷公式[12]:

式中:rc为连续油管截面形心至井眼轴心的径向距离,m;E为杨氏模量,N/m2;I为连续油管截面惯性矩,m4;qr为单位长度连续油管重力,N/m。

对于Φ50.8 mm的连续油管,壁厚4.8 mm,套管内径Φ114.3 mm,计算得到直井段井口作用的最大下压力3.7 kN;考虑到摩擦系数,水平段井口作用的最大下压力111 kN,超过上述值可能会对连续油管造成损伤。一般情况,钻磨水泥塞推荐的钻压为3~10 kN。

2.5 关键控制点

钻头下至距水泥塞面顶部50 m处开泵,循环正常后慢慢下放钻具,钻速不大于15 m/h。

水泥塞下部有圈闭压力时,需要控制井口压力,防止圈闭压力突然释放造成连续油管上顶,工具断裂。钻穿水泥塞前15 m左右采用油嘴控制回压小于圈闭压力3~8 MPa。每钻进15 m左右循环划眼1次,清洗井筒。

3 异常情况处置

连续油管钻磨水泥塞时,可能出现一些非正常情况,其处置要点如下。

3.1 返排减小

继续泵注,立即上提连续油管,速度5 m/min左右,这样可使得沉降的水泥屑在工具周围活动。若上提速度较快,部分水泥屑来不及滑脱到工具串之下而在工具串(尤其是钻头)上部堆积,导致工具拖曳并逐渐遇卡。上提到返排口排出正常或直井段。若上提过程中悬重增加应停止上提,后再尝试上提,若悬重仍然增加则停止上提,持续泵注,缓慢下放5~10 m,再次尝试上提。可重复上述过程,直到返出正常且根据井深计算钻头处的水泥屑返出完全后再次下入。

3.2 水泥屑返出较少或没有返出

上提使得钻头离开钻磨位置5~10 m。①在螺杆马达的工作参数范围内,适当增加泵注排量,根据迟到时间待井筒内的水泥屑返出后再下入钻磨。②开启循环阀(若有)以增加足够的排量使得水泥屑返出。③泵入高黏的胶液,使得水泥屑较好地携带出井筒。

3.3 泵压异常

若泵压升高,循环情况下,上提并观察泵压变化情况,通过分析原因,活动管柱,调整排量或钻压的方式来处理。若泵压下降,首先上提连续油管5~10 m,核实地层压力系数、原井内管串在该钻磨位置是否存在漏失情况。其次查看泵注设备上水是否正常,地面泵注流程是否有泄漏。

3.4 井口压力异常

若井口压力下降,上提连续油管5~10 m,适当增加油嘴的开度而降低返排流程阻力,在螺杆马达的工作参数范围内增加泵注排量,待井筒内的水泥屑基本返出完全后,再下入钻磨。若井口压力升高,更换为备用放喷流程,检查之前的返排流程油嘴是否堵塞。

3.5 钻磨无进尺

首先泵注胶液,以6 m/min左右的速度短起至造斜段,接下来泵注滑溜水以10 m/min左右的速度再次下入,观察悬重变化情况。根据钻磨水泥塞的长度,或者起出,更换为冲砂工具串,泵注胶液循环出井筒内的水泥屑。若下入仍然困难,出现锁定的现象,结合设计,若距离目的位置较短,可泵注金属降阻剂降低摩擦力。若距离目的位置较长,可起出油管,在工具串上增加水力振荡器。

3.6 遇卡

测试钻磨工具时,分析遇卡位置、可能存在的卡点。在一定的范围内下压和上提连续油管,控制上提吨位,配合间断开启大油嘴放喷。注氮气,增加环空的渗透性。环空返注,将环空的堵塞物下推至工具串以下。

4 现场应用情况

Y206H41-8井是部署在长宁背斜构造中奥顶构造南翼的一口页岩气水平井,完钻层位龙马溪组,采用139.7 mm套管完井,水平段长2 050.0 m。设计压裂30段,采用可溶性桥塞作为分段工具、主体采用低黏滑溜水体系,压裂期间发生井口闸门刺漏,注水泥塞时圈闭压力40 MPa,更换井口闸门后,为下一步压裂施工需要钻除井筒内水泥塞。

本次钻除水泥塞采用连续油管带钻磨工具串作业,钻磨工具串为:Φ50.8 mm连续油管+Φ73 mm连接器+Φ73 mm马达头总成+Φ73 mm震击器+Φ73 mm螺杆马达+Φ106 mmPDC钻头。钻磨期间,为使得水泥屑尽量返出井筒,钻磨排量0.42~0.45 m3/min,钻压5~10 kN,钻速≤10 m/h。水泥塞底界4 054 m,2021年11月8日钻磨水泥塞施工曲线如图5所示,从4 038 m开始控制井口压力约35 MPa,钻磨到4 053 m,泵注5 m3胶液上提短起一次,施工成功率达到100%,每钻进15~20 m循环划眼1次,完成了钻磨水泥塞的目的,最终实现安全钻磨。

图5 2021年11月8日钻磨水泥塞施工曲线

5 结论与建议

连续油管钻磨水泥塞作业风险较大,对工具选择及过程控制要求较高,要保证钻磨水泥塞的安全,需要重点做好如下几点:

1)钻磨水泥塞的工具应选择PDC钻头、双向震击器等。

2)工作液应满足低摩阻、高携砂能力,pH值7~9。

3)钻磨排量应满足水泥屑返出的要求,Φ50.8 mm连续油管在Φ139.7 mm套管中钻磨排量不得低于345 L/min。

4)对于圈闭压力处的水泥塞,应控制井口合适的回压以保证井控安全。

5)钻压控制,根据水泥塞所处位置(直井段、水平段)在井口施加合适的下压力,避免连续油管受损。