玉钢板坯提速增质实践

李兴岗 包从佼 蒋济军 尹志勇 李俊龙

(玉溪新兴钢铁有限公司)

1 前言

随着云南省社会经济发展及产业政策调整,省内钢材市场对板材的需求量逐年上升,近年来年均增幅达20 %以上;但当前昆钢的产品结构是以建筑钢为主,产品结构单一,在日趋激烈的市场竞争中已不具备竞争力;为优化公司产品结构,提升公司产品综合竞争能力,决定开展玉钢板坯提速增质的研究,提高中宽带系列产品的品质和产量,使其更能适应市场竞争的发展战略需要。

根据热轧板带材的发展形势,板带的外观“美”已成为市场竞争的重要指标。热轧带钢产品质量指标主要包括尺寸与形状精度、表面质量、力学性能三个方面。连铸坯的质量很大程度上决定着带钢力学性能、表面质量。在生产过程中,板坯经常出现外形及质量缺陷,导致带钢破边率、冷弯裂纹率较高。玉钢炼钢目前主要生产180 mm×500 mm ~180 mm×710 mm 断面的板坯,但连铸生产过程中,浇铸速度一直局限于1.2 m/min ~1.3 m/min,很难继续有更高的突破。拉速过低、铸坯质量缺陷,严重影响到板坯的生产效率,同时造成带钢降价销售、玉带形象受损。针对以上原因对板坯生产工艺进一步优化,充分释放板坯铸机产能并提高铸坯质量。

2 连铸坯质量缺陷及影响铸机提速的原因分析

2.1 连铸坯质量缺陷原因分析

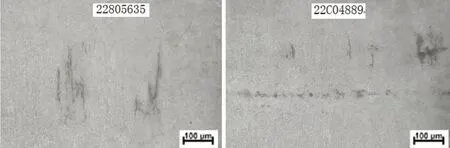

从带钢产品存在冷弯裂纹、破边等情况,检查连铸坯是否存在质量缺陷,对100 炉钢约5 500吨钢进行铸坯表面质量检查,发现部分连铸坯存在表面裂纹,轻微鼓肚、划痕等外形缺陷,如图1所示。

图1 缺陷铸坯外观

从铸坯低倍酸浸样中可以看出,铸坯存在内部缺陷,有细条状硫化物、球型或不规则形状的氧化物、中心偏析、中心裂纹等,如图2 所示。

图2 板坯低倍组织

(1)分析铸坯外观缺陷,铸坯存在局部纵裂纹,由于浇铸过程结晶器液面不稳定、钢中硫元素超标造成。铸坯鼓肚由于铸坯导向区域辊缝调整不当,设备检修不到位造成。表面划痕是由于浇铸过程中段位堆渣,铸坯冷却状况不好造成的。应规范优化浇铸工艺,强化连铸设备检修,保证铸坯外观尺寸。

(2)非金属夹杂物对钢材的性能会造成不良影响,钢中非金属夹杂物含量高,会使钢的加工性能变坏,破坏钢材的连续性,形成裂纹源。炼钢应尽量去除硫元素,减少硫化物量,提高钢材的性能。炼钢厂脱硫任务主要在脱硫站,应优化脱硫工艺,提高脱后硫的合格率及稳定性。同时,应提高转炉冶炼终点合格率,降低钢水的氧化性,减少脱氧产物的产生。适当延长吹氩时间,让夹杂物充分上浮。浇铸过程规范操作,减少浇铸操作不当产生的夹杂物。

(3)铸坯中存在中心偏析、中心裂纹,产生的原因较为复杂,从可知可控角度浅析,铸坯中心呈不连续的黑点,由硫化物含量高、浇铸温度偏高造成。应尽量去除有害元素硫、控制合理的浇铸温度。

2.2 影响铸机提速的原因分析

(1)生产过程中,连铸坯成分的硫含量不稳定,存在硫超标的情况,硫高会因“热脆”导致裂纹发生漏钢事故,硫含量超内控的炉次拉速只能控制在1.0 m/min 以下,成品硫高成为铸机提速的卡点。

(2)生产中偶有结水口的现象,更有甚者把水口结死,铸机非计划停浇,影响铸机的生产。结水口严重炉次,停浇后对水口拆解,水口中存在高熔点物质Al2O3,如图3 所示,说明脱氧产物上浮不良,喂入Al 线超量,钢水脱氧过度,可浇性差。影响铸机的正常生产,对提高铸机的产量不利。

图3 中包下水口异物

(3)1#板坯连铸机机型为二机二流直弧型连续弯连续矫直板坯连铸机,该设备投产已使用近16 年的时间,设备老化及设计技术落后。在生产过程中,机械振动振幅精度低,左右偏摆弧度较大,铸坯易产生纵向及横向裂纹,在拉速1.15 m/min ~1.20 m/min 时存在设备共振现象,该现象经过多次调整改进后仍然得不到有效解决,该机械振动拉速一直无法得到根本性提高,且设备维修率高,维修成本较大。同时由于设备所处地点狭窄且空间受限,设备的点检、维护非常困难。由于点检困难,冷却及润滑不到位导致振动减速机、蝶环、板簧等损坏的情况时有发生,从而被迫更换振动框架或导致生产中断。给设备维护、检修、生产带来较大影响,板坯连铸机作业率低。

3 板坯提速增质的措施

3.1 优化脱硫工艺

由于钒钛矿冶炼的特点,铁水经常出现低温、高硫情况。铁水脱硫的重任体现在炼钢脱硫站,喷吹脱硫的脱硫效率、脱后硫的合格率直接影响钢坯中的硫含量。针对铁水成分、温度不稳定的现状,优化脱硫剂的配比、脱硫工艺参数及开展炉后洗渣脱硫等工作,保证成品硫稳定、合格。

(1)优化脱硫剂配比

通过对标找差,发现玉钢的脱硫剂用量大,脱后硫不稳定,扒渣铁损高、脱硫效率低。为了提高脱硫效率,玉钢炼钢厂协同昆钢濮耐公司共同对脱硫剂的质量进行改善,经过多次的实验对比,有目的的调整脱硫剂的成分配比,找到脱硫效率较高的成分配比,降低了脱硫剂的用量,提高了脱硫效率。为降低生产成本,脱硫剂采用成本最低的CaO 系。根据CaO 脱硫的特点,从提高脱硫剂CaO 含量及活性度;增加CaF2含量,破坏石灰粉粒表面生成致密的硅酸二钙(2CaO·SiO2);提高脱硫剂的细度,增加比表面积;加入提高硫活度的元素Al 等方面入手,试验出脱硫能力更强的脱硫剂。

(2)优化喷枪枪位

生产中经常出现脱后硫不高,但倒炉硫高的情况,排除废钢及加入辅料等因素的影响,发现存在脱后硫不具代表性,铁包中的喷吹铁水不均匀的情况。在不产生喷溅的前提下,喷枪枪位插入深度应尽量加大,在包底不留死角,使脱硫剂和铁水充分混合反应,保证喷吹脱硫的动力学条件,喷枪插入深度直接影响到脱硫效果。经过跟踪实践:铁水在铁包内的净空高度需保证≥500 mm,脱硫喷吹枪位距包底的距离控制在100 ~150 mm,脱后硫代表性较强。

(3)炉后造渣脱硫

玉钢没有精炼炉,出钢后处理手段有限,生产节奏紧张时,偶有倒炉硫高的现象,开展炉后渣洗脱硫操作,经过现场跟踪研究,倒炉终点硫高,需要进行炉后渣洗脱硫的炉次,要求提高终点出钢温度10 ℃以上,加入渣洗料后吹氩要求软吹7 min,使用包盖盖住,减少与空气接触,尽量营造还原气氛,造白渣。石灰加入量按100 ~200 kg/炉控制,保证石灰充分熔化是关键;炉后铝线加入量严格按氩前氧参考值控制,确保吹氩时间,防止铸机出现结水口现象。

3.2 炼钢终点及吹氩工艺控制

玉钢采用提钒炼钢模式,热量不足,钢水氧化性强,经常出现氧含量不稳定的情况,氩后氧含量控制过高,板材上出现破边的概率高;脱氧过深则导致钢水氧含量偏低,可浇性差,浇铸过程中Al2O3熔点(2 030 ℃)过高,在浇铸过程中凝固析出,造成中包插入水口“结水口”浇铸不畅的现象,同时由于吹氩操作的不规范,容易导致钢水温度、成分不均匀,钢水夹杂物不能充分上浮,影响钢水质量。为解决上述问题,开展优化炼钢脱氧吹氩工艺,以保证钢水质量。

(1)降低钢水终点氧化性,减少夹杂物量

在转炉吹练过程中,由于不断向熔池供氧,使钢水中溶解了一定数量的氧,达到终点时,跟据C-O 平衡理论可知,终点C 含量越低,钢水氧化性就越强,钢水的氧化性影响钢的洁净度。钢中氧含量低,对减少钢液中的氧化夹杂物有利,能很好的控制板坯的洁净度。冶炼板坯时,合理控制废钢用量,使热量略有富裕,对提高一次拉碳率有利。为了提高炉长的操作技能,常态化开展炉长拉碳实作考评,提高炉长对终点的把控能力,降低钢水终点氧化性,减少夹杂物量。

(2)强化脱氧吹氩操作

在无精炼设备的情况下,脱氧和吹氩操作更为重要,脱氧吹氩环节是冶炼工序质量控制的最后一环,决定着钢水去向连铸的最终成分、温度情况。合理脱氧,将氧含量控制20 ~40 PPm,保证钢水质量,为板坯生产提供高质量钢水,同时为连铸浇铸创造优质条件,确保板坯浇铸的顺行。吹氩搅拌能达到加速夹杂的析出,均匀钢水成分、温度,去除一定量的气体含量,保证钢水质量,为后续的浇铸和轧制创造良好条件。根据生产实践规定板坯生产吹氩时间由≥5 min 提高至≥8 min,在出钢过程要求吹氩压力控制为0.6 MPa ~0.7 MPa,到站吹氩压力控制为0.3 MPa ~0.5 MPa,氩泡直径控制在20 ~30 cm 为宜。

3.3 优化钢水的浇铸温度

钢水温度是决定连铸顺利与否的首要因素,同时它又在很大程度上决定了连铸坯的质量,过高和过低的钢水浇铸温度都会对连铸带来不利影响。钢水浇铸温度过高,增加非金属夹杂,影响板坯内在质量;铸坯柱状晶发达,铸坯组织质量变差;中心偏析加重,易产生中心线裂纹;浇铸拉速慢,铸机机时产量低。钢水浇铸温度过低,容易发生水口堵塞,浇铸中断;铸坯表面容易结疤、夹渣、产生裂纹等缺陷;非金属夹杂不易上浮,影响铸坯内在质量。根据生产实践,严格控制钢水氩前氩后温度,保证中包温度在1 540 ℃~1 550 ℃,拉速较快,铸坯组织良好,如遇有包底、新钢包、返修包氩后温度提高10 ~20 ℃,保证浇铸后期生产正常。

3.4 优化板坯浇铸工艺及设备

针对板坯生产过程中相关问题、铸坯存在表面质量及外形尺寸缺陷,从浇铸工艺和设备两方面制定了相关的控制措施。

(1)浇铸工艺控制

板坯采取全程保护浇铸,严禁大包敞开浇铸,钢包长水口插入钢水内深度要求≥150 mm,确保中包包盖完好,中包覆盖剂按要求合理使用,浇铸过程中认真检查中包内钢水情况,确保钢水不裸露,不结冷钢。板坯大包浇铸原则上要求全程保证中间包满包浇铸,中间包内钢液面要求必须≥700 mm,保证钢水内的夹杂物充分上浮。中包必须严格执行排渣制度,尤其在使用≥16 h 的中间包时,中间包内渣层厚度达到120 mm 时必须进行中间包排渣操作。规范加渣捞渣操作,确保结晶器内渣层洁净,出现渣圈时及时捞出,并清理干净。严格按工艺要求调整结晶器倒锥度,调整过程中严格按“上拉下顶式”调整,保证铸坯外形尺寸的精度。优化二冷工艺,确保冷却均匀,加强二冷设备的维护,杜绝铸坯表面缺陷,保证铸坯冷却效果和质量。

(2)设备改进

连铸板坯设备结构复杂,且设备情况对铸坯质量起决定性作用。将连铸机振动框架由正弦振动改为非正弦振动并改成自动液面浇铸,同步对中包烘烤、油汽润滑及二冷配水阀门、管路的进行升级改造。同时加大设备维护点检力度,利用停机时间做好各段位的检修维护工作,避免浇铸过程中段位堆渣。

4 各项措施实施取得的成果

(1)通过对脱硫工艺的优化,解决了钒钛铁水硫高、温度低及生产节奏不均衡等问题,使脱后硫合格率达92 %,成品硫合格率达96 %,且未出现因硫高判废的炉次,铸坯未出现硫高产生裂纹的情况,为带钢提供优质铸坯。脱硫剂配比优化后,脱硫剂用量明显降低,脱硫效率提高,脱硫扒渣铁损从33.8 kg/ t 铁降低到17.3 kg/ t 铁,脱硫效率从65 %提高到78 %。脱硫喷吹枪位优化后,脱后铁水更均匀,基本没有出现一倒硫比脱后脱后硫高的情况(废钢及其他原辅影响除外)。炉后造渣脱硫解决了因生产节奏紧张、发生异常情况导致硫高的问题,保证铸坯硫含量合格。

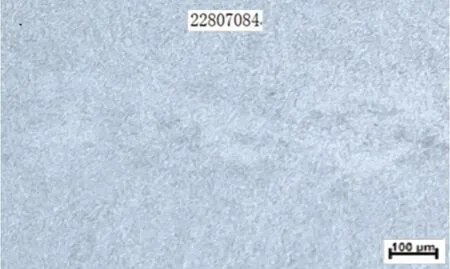

(2)通过优化炼钢终点控制制度,使半钢冶炼一倒合格率提高到90 %,一倒出钢率达60 %,钢水氧化性明显降低,Al 线的用量从1.1 kg/t钢降低到0.92 kg/t 钢。加上对脱氧吹氩工艺的优化规范,严格控制吹氩力度、时间,使夹杂物充分上浮,降低钢中非金属夹杂物含量。钢水氧量含严格按20 ~40 ppm 控制,钢水的可浇性好,基本没有结水口的情况发生,同时铸坯的质量明显改善,如图4 所示,带钢破边比例降低到0.3 %。

图4 板坯低倍组织

(3)根据浇铸温降,制定合理的钢水浇铸温度,严格控制中包温度在1 540 ~1 550 ℃,铸坯组织的中心偏析、中心裂纹明显减少,浇铸拉速也得到提高。

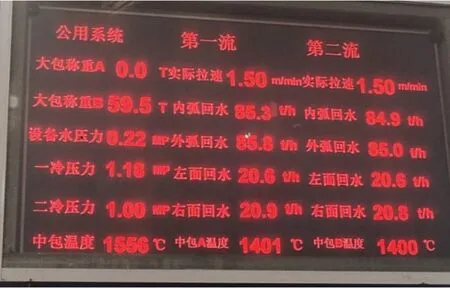

(4)规范浇铸工艺后,减少了因操作不当产生的夹杂,连铸坯外形尺寸精度得以提高。设备改造后,采用非正弦振动系统,实现振动曲线根据工艺需要的任意调整,显著提高连铸坯的质量、轧制的成材率、铸机作业率,降低振动框架修复和更换的维护费用、漏钢事故的发生率,钢水正常的情况下拉速控制在1.40 ~1.50 m/min,如图5 所示,日均产量可达2 800 吨。

图5 板坯浇铸工艺参数显示

5 结论

(1)本文分析了连铸坯存在表面裂纹、轻微鼓肚、划痕等表面缺陷及铸坯内部存在非金属夹杂物、中心偏析、中心裂纹等内部缺陷原因,制定了优化脱硫工艺、炼钢终点及吹氩工艺、钢水浇铸温度、连铸浇铸工艺等改善措施,有害元素S 得到了有效控制,非金属夹杂明显减少,铸坯质量得到改善,带钢轧制破边比例由2.5 %降至0.3 %,冷弯合格率从86.3 %提高到98.5 %,带钢质量有大幅度的提升。

(2)影响连铸机提速是因为成品硫高、氩后氧含量控制不合理、连铸设备落后老化造成,通过优化脱硫工艺,优化脱氧吹氩工艺,升级改造连铸设备,提高了钢水的可浇性、洁净度,浇铸拉速由1.25 m/min 提升至1.45 m/min,月均产能提升到8 万吨以上,产能得到充分释放。