浅析炼铁厂布袋除尘颗粒物超低排放技改技术

李堰

(云南天朗环境科技有限公司)

1 引言

炼铁厂1#高炉出铁场布袋除尘器由于建设投运时间较久,之前环保要求的颗粒物排放标准要求低,依据现行环保要求,无法满足超低排放,拟对炼铁厂1#高炉出铁场布袋除尘器升级改造,实现颗粒物超低排放的目标。

2 现状

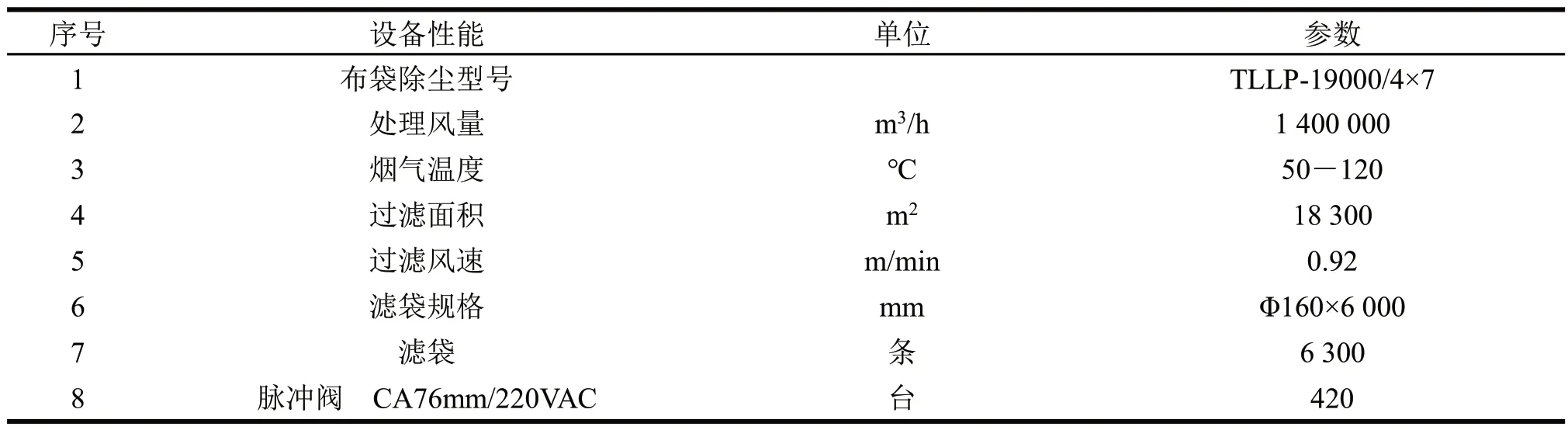

原出铁场除尘器处理风量设计能力140×104 m3/h,实际运行风量100×104 m3/h,排口浓度30 mg/m3,无法满足现行实施的钢铁行业颗粒物超低排放浓度≤10 mg/m3控制值的要求。原高炉出铁场除尘器参数见表1。

表1 原高炉出铁场除尘器参数

3 改造方案

3.1 总体方案

本项目按将原有滤袋加长考虑,将原有6 m长的布袋加长为8.5 m 长,控制过滤风速小于0.7 m/min,满足超低排放的技术要求,除尘器中箱体整体加高3 m,上部净气室等整体相应抬高并技改更新,包括喷吹系统、气包等全部更新等。

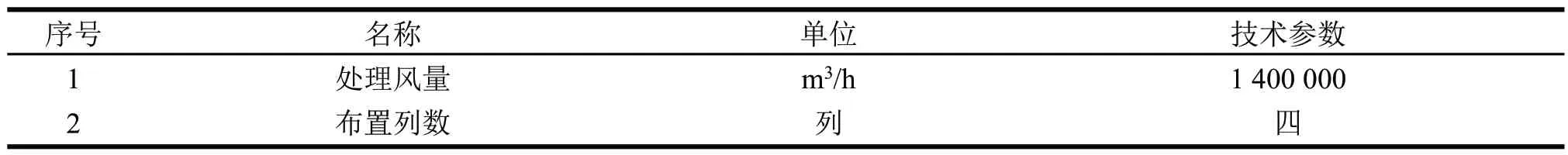

技术改造后除尘器主要技术参数见表2。

表2 技术改造后除尘器主要技术参数

3.2 技术要点

(1)花板是除尘器本体中重要部分,花板孔采用高精度激光自动切割,一次成型,花孔板孔光滑无毛刺,花孔板表面无变形,平面度偏差不大于1/1 000,花孔板孔中心偏差<1.5 mm,孔径偏差≤0.05 mm。花孔板板厚6 mm,边缘花孔板布袋距箱体净空≥95 mm,花板孔间中心距≥236 mm控制。

(2)布袋喷吹弯头与直管插接,喷吹时无泄漏。喷吹直管两端螺栓孔采用圆孔定位、固定,中间设一组U 型螺栓加固。每个喷吹气包设一套压力检查装置,含球阀、表弯、充油耐震压力表,高度通过计算机模拟确定。

(3)滤袋笼骨直径Φ155 mm,双节,采用Φ4 mm 的冷拔钢丝,表面喷涂防腐,喷涂后骨架钢丝直径≥Φ3.8 mm。滤袋骨架竖筋14 根,每隔200 mm 设一个支撑环。采用微机控制的多点焊接生产线制作。

(4)除尘滤袋:材质超细纤维涤纶针刺毡,表面PTFE 覆膜;单位面积质量≥550 g/m2,透气度偏差小于20 %,断裂强度/[N/(5×20)cm2],径向≥1 200,纬向≥1 400;伸长特性,断裂伸长率,径向≤35 %,纬向≤50 %;过滤阻力≤240 Pa;静态除尘效率≥99.9 %;动态除尘效率≥99.9 %;颗粒物剥离率≥60 %等技术指标的要求。滤袋是实现超低排放的关键技术,使用热溶贴合工艺的滤袋,采用针刺、水刺、纺粘、熔喷等各类非织造方式加工并经过后处理制成。

(5)过滤风速控制:过滤和清灰是核心参数,根据工况及颗粒物特性及使用环境,过滤风速控制0.65-0.8 m/min 以内,确保更久的过滤时间及提高高价值布袋使用寿命。

(6)清灰参数的控制及措施:清灰主要是运用3(76 mm)寸淹没式脉冲阀喷吹,对箱体内布袋上所粘附的颗粒物进行剥离。参数包括清灰压力、清灰气源气量、清灰频次、气源的干燥度、脉冲宽度、间歇时间以及清灰时间的经验设置等[1]。合理的清灰参数设置能够较为高效的实现清灰目的,实现精细化清灰,本文是前述的提高中部箱体,增加过滤面积。

(7)脉冲阀使用寿命应大于100 万次,提供质量性能保证,IP65 防护等级,需提供进口原产地证明和报关单,并签订官方质保协议,货到现场需要邀请厂家人员携带官方授权手续进行现场验货。

(8)除尘器各室进口弯管改造,使得管内风速低于11 m/s,并设关闭蝶阀、出口设提升阀。除尘器做流场模拟(图2、图3),设气流分布装置,使各室气流均匀分布。

(9)除尘器顶部提升阀具备自锁功能,保证气缸阀板不发生故障掉落情况,同时,提升阀更换应可以在除尘器外部完成。

(10)为保证设备制造精度,选用三维机械设计软件建模,更加直观的3D 设计让我们把重点放在除尘设备改进和升级上,不断优化设计意图,进一步提高制造要求,确保实现100 %精度保证在生产前产品正确,同时对结构干涉检查,气流仿真进行模拟,达到最优设计。

(11)顶部门盖优化设计,用弧形门,进一步减少漏风率,我们对检修门密封条进行了优化和改进,减少漏风率的可能性。

3.3 具体改造方案

3.3.1 通过模块化设计解决停机改造工期短的实际困难

由于此次停机时间短,常规设计无法满足改造要求,此次设计将采用模块化设计思路,将原除尘器中箱体加高段、净气室、气包等全部在地面按除尘器仓室组装成数个大的模块后吊装,极大的缩减现场停工施工周期(图1 模块示意图)。

图1 模块示意图

3.3.2 除尘器外侧滤袋底部易磨损现象

通过现场踏勘及技术交流及分析,发现除尘器外侧滤袋底部磨损现象的主要原因有:除尘器中箱体高度为6 m,滤袋高度为6 m,滤袋底部未预留足够沉降空间;除尘器灰斗进风口流速过高,灰斗进风口处烟气流速约为28.9 m/s;

解决方案:

此次滤袋长度由6 m 加长到8.5 m,为保证滤袋底部预留足够沉降空间,此次将中箱体加高3 m,可将大颗粒颗粒物沉降空间增加0.5 m;

改造除尘器灰斗进风口结构,将除尘器灰斗进风口烟气流速降低到11 m/s 以下,有效减少局部高流速气流对滤袋底部的冲刷,避免局部高流速气流冲刷到滤袋表面[2];

重新对除尘器气流组织进行模拟(见图2、图3),依据模拟结果增加除尘器进风道、灰斗进风口及灰斗内的阻流、均风技术处理,改善气流速度过高的问题,同时可以使进入到每个除尘仓室的烟气量基本一致,每条布袋同时贡献过滤,可有效降低喷吹频率,延长滤袋寿命。

图2 流场模拟试验(一)

图3 流场模拟试验(二)

3.3.3 除尘器顶部盖板检修

除尘器顶部检修盖板尺寸较大,不利于检修;技改调整脉冲阀间距,减小门盖板尺寸。

3.3.4 离线提升阀系统改造

现场离线提升阀主要存在以下问题:顶盖板未设计检修门,阀板如出现故障无法快速检修;阀孔处烟气流速过高,会导致局部阻力增加,不利于除尘器稳定运行;提升气缸无法在除尘器顶盖外直接更换。技改顶盖板增加检修门;增加阀板尺寸,将阀孔处烟气流速控制在12 m/s 以下;重新设计提升气缸阀座,使提升气缸可以在除尘器顶盖外直接更换。

3.3.5 焊接要求

除尘器所有焊缝必须连续焊接且平直,无焊接缺陷,焊缝焊脚高度符合规范,并进行煤油渗漏试验,三检合格才可进入下道工序。

3.3.6 现场安装

(1)除尘器最终使用效果和安装质量息息相关,要严格把控安装质量,除尘器的滤袋全部安装完毕后,在箱体净室内必须要做“荧光粉检漏”,检验布袋安装、结构密封焊接投入使用的二次检验。

(2)正确且认真的安装,严禁花板或滤袋内部不妥善安装而导致漏灰,严禁滤袋安装时内部未清扫造成二次污染。布袋袋口与花板口要可靠密封及固定、滤袋垂直悬空在花板下面、相邻滤袋之间不相互碰撞、滤袋与框架配合正确。

4 技改效果

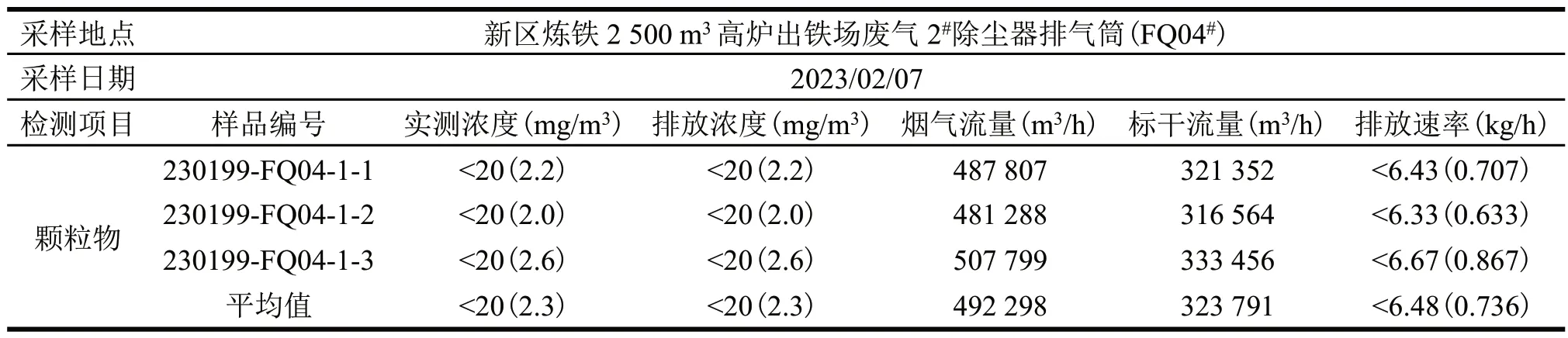

炼铁厂1#高炉出铁场布袋除尘器颗粒物超低排放技改后指标见表3、表4。

表3 新区炼铁1#高炉出铁场废气1#除尘器排气筒废气检测结果

表4 新区炼铁1#高炉出铁场废气2#除尘器排气筒废气检测结果

5 结语

(1)响应国家绿色环保政策,企业清洁生产和降本增效要求的推动,为了实现布袋除尘器实现超低排放,在满足关键参数的同时,关键参数还需做流场模拟分析,其中布袋花板中心距≥240 mm,喷吹管距花板高度需控制在230-295 mm之间,底部设计距灰斗口距离≥650 mm,浊室进口流速V ≤11 m/s,滤袋、花板、袋笼三者的公差配合≤±0.05 mm等技术参数的控制较为关键。

(2)项目技改后烟囱排口颗粒物排放≤5 mg/Nm3,取得了较好技术成果,最终实现了炼铁厂1#高炉出铁场布袋除尘的超低排放的目标。