铜精矿全流程自动取样机的应用研究

李刚 卢华亮

(玉溪大红山矿业有限公司)

0 引言

铜精矿是供冶炼厂炼铜的主要原料,也是矿山企业经营的重要产品,取样是评价铜精矿品质的重要环节,直接关系到企业的经济利益。然而,传统的人取样方式受车箱大小、物料厚薄、人工取样点布置偏差等因素的影响,存在着取样效率低下、误差大等问题,严重影响了矿山的生产效率和经济效益。与此同时,人工取样作业存在简单性、重复性特征,耗费大量时间和人力资源,增加了企业成本。另外,工作人员在高温、高噪音、高粉尘的环境中进行取样作业,还面临车辆伤害、高处坠落、机械伤害等众多安全隐患,不利于工作人员的身心健康和企业的安全管理。考虑到人工操作的种种不足,铜精矿取样须引入自动取样机,以此来优化、改进现场工艺。

1 系统功能需求分析

为减轻铜精矿取样的劳动强度、保障工作安全,降低人工成本,达到减人增效、提高矿山生产效率和经济效益目的,系统需求实现以下功能:根据工艺流程和现场使用环境,采样机满足现场使用条件,大、小车能自动运行;能自动识别车辆全貌及定位取样坐标,在取样过程中,不损坏车厢;采样器按需求自动布局取样,且取样量可调;所取样品能自动破碎、混匀;所取分样能自动封装并编码;实现取样机的远程监控及打包。

2 系统总体架构

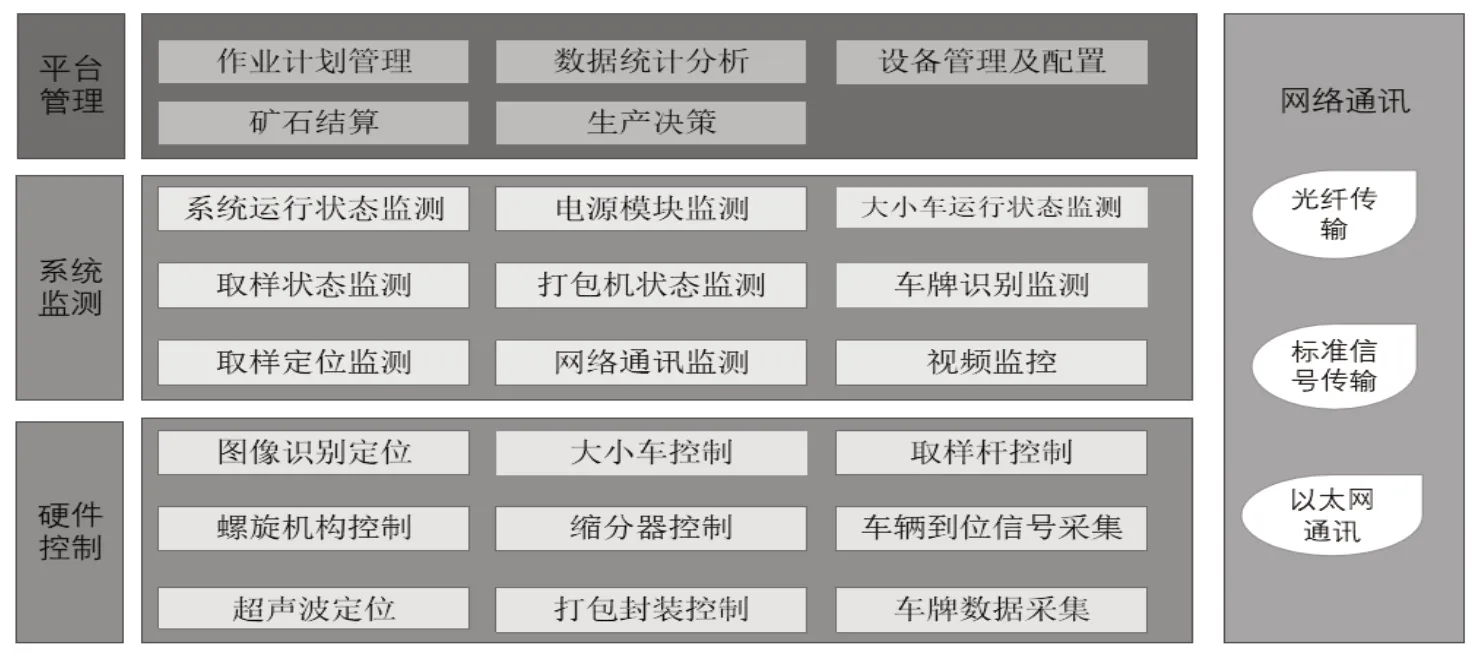

系统架构如图1 所示,系统采用三层模型设计,硬件控制包含智能相机、超声波测距仪、大小车、取样杆、PLC 控制系统、打包封装及网络通信等设备,通过智能相机和超声波精准定位取样位置,通过以太网发送至PLC 处理并向大小车、取样杆、螺旋机构、缩分器及自动封装打码系统等发送指令,实现铜精矿的全断面采样和封装编码。系统监测是利用大数据、工业互联网等技术实现系统在线监测,实现对铜精矿取样过程视频、系统运行状态、网络通信监测等信息的实时监控。平台管理是采用前后端分离开发,跨平台部署,实现对基础数据、铜精矿化验品味录入及统计分析管理,从而达到对整个取样生产过程的监控及管理。

图1 系统架构图

3 工艺流程

出厂汽车→信息采集→采样机采样→初级给料斗→缩分皮带机→可调式刮取式缩分器→6 工位底部开门集样器→塑料袋封装编码系统(2-4车组批打包1 袋)→弃料返回弃料仓→人工取走样品进行化验→化验数据录入系统→系统自动出具清单。

4 系统功能设计

本系统由铜精矿来源识别系统、取样定位系统、大小车总成、采样装置、制样单元、底开门样品集样器、自动封包及打码系统、电控系统、电子安全门、通信网络系统、远程集中管控平台组成。

4.1 铜精矿来源识别系统

运输不同类型矿石的卡车可能经过同一汽车衡,在汽车衡集中计量系统中,物料类型与车牌号或手持物料卡绑定。该系统与汽车衡集中计量系统数据库通讯,筛选运输铜精矿的卡车,并将重量及相关属性信息传输至PLC 控制系统,实现铜精矿的来源识别。

4.2 智能定位系统

在合适位置(具体视现场实际情况确定)加装三目相机,在磅秤侧边加光电触发开关,当矿车停于磅秤计量时,光电触发开关产生触发信号,智能相机拍摄照片,通过智能识别算法分析出矿车装料状态,当矿车车厢未装矿时,取样机不取样。

通过三目相机拍照和图像识别算法[3],分析矿车的位置、计算车厢的尺寸、识别矿车装矿状态及矿石分布情况,同时利用超声波穿透矿粉测量车厢深度,并将数据发送至PLC 系统进行分析处理,从而为取样机提供取样点坐标,实现取样点定位。

取样机自动取样按照铜精矿汽车运输手工取样方法进行:

1)每车取三个份样;

2)取样点确定:如取样点位图图2 所示,在A点处取一个份样,在B、C、D、E四点中任选两点,在这两点处各取一个份样。

在二维平面内布置N=30个机器人传感器节点的全连通网络用于位置定位,节点最初分布在100 m×100 m的区域内,坐标(10,10),(10,90),(90,10)和(90,90)处固定4个信标用于节点的基准定位.每次迭代获取机器人节点位置时,节点在垂直方向和水平方向上都远离信标,移动步长控制在(0,2)范围内均匀分配.由于噪声随节点间距离的增加而增大,定位估计的精度会随着时间的推移而衰减.为了对比多维尺度法、卡尔曼滤波联合定位方法和其他定位方法的性能,定义第k次迭代处的平均误差距离(MED)为

图2 取样点位图

4.3 大小车总成

本取样机系统采用桥式单跨一大车一小车的结构型式,整机平台安装于汽车衡磅房梁柱适当高度,平台两侧安装轨道,取样机大车落稳在轨道上,沟通左右钢轨,大车采用两轮驱动的变频调速方式,实现高效的控制和平稳的运行。小车放置于大车上,小车采用两轮集中驱动的变频调速,通过变频+计数编码器定位的方式实现小车左右移动的精准定位。大小车电机自带制动器,并与系统联锁控制,实现大小车的制动,也可在系统发生故障时,及时停车,减少突发事故造成设备损坏。

4.4 采样装置

采样装置包含升降机构、采样头及电机及清洗装置,采样装置的升降机构安装于小车上。升降机构连接安装有电机且外加套筒的螺旋钻头,根据PLC 控制系统发送的取样坐标,大小车带动、升降机构带动取样钻头移动至取样点,螺旋钻头正转实现铜精取样,取样完成,将螺旋钻头移动至卸料点并反转,实现样品卸料。为了保证取样的准确性,减少误差,系统外设一套超声波清洗装置对采样头进行清洗,当前批次取样完成时,系统自动将采样头移动至清洗装置中,并启动超声波清洗装置,去除粘附在螺旋钻头上的矿粉,防止造成下一批次样品污染,增加取样准确性。

4.5 制样单元

采样装置将取出的铜精矿卸入样品箱中,需要对原始样品进行分割和筛选,得到符合要求的样品。系统采用皮带刮扫式缩分器,将采样装置卸入的原始样品按设定的时间从皮带上做全断面刮扫,采取的子样通过溜槽进入初级送料皮带机,同时把样品均匀送入破碎机破碎到一定的粒度,再通过次级皮带及缩分器分成留样和弃料,留样被自动收集在储料罐中,弃料被斗式提升机返回到弃料仓中。

4.6 底开门样品集样器

通过底开门批次集样器,将采集的铜精矿样品导入样品容器,通过可调节的集样板将样品分离,分配到不同的容器中,系统集样仓数量和容积可根据现场需要进行设计。底开门批次集样器通过PLC 控制,可根据需求精准地控制采样时机,提高工作效率,同时通过实时监测和自动控制,可以避免出现重复或无效的采样,减少浪费[1]。

4.7 自动封包及打码系统

集样仓中的样品卸入打包机进行自动封包,通过激光灼烧,将数字码(日期+随机编号)或条形码或二维码标注至封装袋,以确保产品能够安全、完整地运输到化验室并且正常使用,同时方便追踪管理和维护。

4.8 电控系统

取样区域安装1 套电气控制柜、行程开关、感应装置、操作台等设备,电气控制柜内安装PLC 控制器、触摸屏、服务器、变压器、变频器、开关电源,继电器,断路器等电气原件,感应装置用于触发相机拍照,行程开关用于测量大小车行走的位置,确认取样机开始取样的动作信号,操作台实现系统的现场操作与控制。

PLC 控制器通过以太网与取样机、智能识别定位系统、采样装置、制样单元、自动封包及打码系统连接,并通过硬接线与操作台、安全门及传感器等设备连接,组成电控系统,实现整个系统的数据采集、数据处理、数据存储、数据传输及联锁控制,并通过上位机显示系统运行状态,通过触摸屏进行人际交互,实现系统的参数设定、修改及配置,并实现设备工作状态及报警记录等[2]。

4.9 电子安全门

一般情况下,不允许人员进入轨道平台,特殊情况下,如检修人员进入轨道平台,为保证人员及设备安全,在平台检修出入口加装电磁锁和紧急停机设备,整个取样区域安装视频监控,对非法闯入人员进行抓拍取证,同时发送闯入报警信息至取样控制中心,并执行紧急停机,检修人员在停机时间且打开安全门方可进入轨道平台,实现取样机运行时的安全隔离和安全联锁。

4.10 通信网络系统

系统PLC 与服务器之间通过以太网通讯,PLC 与现场装置及系统通过硬接线连接,实现现场信号的采集和系统的控制。在操作中心、取样现场及化验室安装光电混合口交换机,通过光纤连接,实现操作中心、取样现场和集控中心的网络通讯。

4.11 远程集中管控平台

远程集中管控平台通过iPlat 平台实现,分为化验室客户端与操作中心客户端。

操作中心客户端安装于操作中心。操作中心客户端主要用于监视电子围栏视频、各系统运行情况、报警信息、查看报表、物料来源分类,可根据工作情况分配不同等级操作权限。

化验室客户端安装于化验室,化验室将物料样品化验完成后,将各编号铜精矿品位输入系统客户端,所输入信息不可更改,如要更改需设置权限。在铜精矿全流程自动取样机系统中自动匹配该样品矿石来源分类,管控中心客户端可以查看各矿石来源分类的品位及所属单位信息,系统自动生成品位报表,生成的品位报表化验室客户端不可查看。

远程集中管控平台将生产管理、报表管理、品位管理及系统管理进行集成,实现了系统数据的统一监控,为企业结算提供依据,为企业生产决策提供数据支撑。

5 系统应用效果

系统采用图像识别及超声波精准定位、样品全流程自动搅拌、全流程自动打包、自动喷码及自动封装先进技术,自主研发软件平台融合PLC自动控制系统、车牌号精确识别智能识别算法、车辆超声波自动定位分析抽取系统数据精准布点自动取样和全流程自动喷码打包封装,攻克了车辆精确识别、精准定位,现场精准布点自动取样,全流程自动打包、自动喷码及自动封装的核心技术,在化验室实现远程集中自动取样打包替代人工取样,达到无人值守条件,消除了人工取样的安全风险,达到企业“机械化换人、自动化减人,智能化无人”的目标,提升了企业本质安全管理水平。

铜精矿自动取样机取样过程无人工干预,不受人为因素影响,保证铜精矿销售公平公正,加快并推进了宝武“四个一律”、“三跨融合”落实,成功应用后可减少岗位人员8 人(4 班3 运转,每班2 人),节约人工成本约96 万元/年。

6 结论

(1)铜精矿全流程自动取样机的应用研究,应用于工厂汽车衡铜精矿的取样后,可减少取样岗位人员8 人,节约人工成本90 万元以上,有助于提升采矿过程中的本质化安全。

(2)通过程序算法自动分析并随机取样,可避免人为主观意识的影响,保证铜精矿销售公平公正。满载时,对12.5 m 厢式货车取样深度可达1.5 m 以上,实现全断面取样,可减少人工表面取样造成的取样数据代表性不强、数据失真等问题,可降低结算风险,同时提高了企业管理水平,具有较大社会意义,具有较强的可推广性。