高Al2 O3型高炉渣系脱硫速度及铁水残硫量预测

张保志,郑海燕,丁亚强,周先润,马腾飞,沈峰满

(1.东北大学 冶金学院,沈阳 110819;2.西马克技术(北京)有限公司武汉分公司,武汉 430000)

在整个钢铁的生产流程中,高炉内炉渣的脱硫环节尤为重要[1].随着高品位国产矿的匮乏,国内钢铁企业为了降低成本,不得不大量使用进口矿进行高炉冶炼.与国产矿石相比,进口矿石中Al2O3含量更高.这导致高炉渣中Al2O3含量增加,炉渣黏度增大,炉渣的流动性也变差,从而影响炉渣的脱硫能力.

众所周知,炉渣成分对炉渣冶金性能的影响极大,不少学者已对此进行了研究[2-6].他们发现,高炉渣的适宜黏度应控制在0.4 Pa·s左右,Al2O3含量的增加会使炉渣变黏稠,导致高炉操作更加困难,而添加MgO是有效解决措施之一.在实际高炉生产中,为提高生产效率,高炉内渣铁界面的脱硫反应并未达到平衡状态,因此炉渣的实际脱硫能力很大程度上取决于脱硫速度[7-16].以《炼钢用生铁》(GB/T 717—1998)中的一类水平(w[S]=0.03%)为达标基准,本文中通过调整炉渣的碱度R、镁铝比M/A[w(MgO)/w(Al2O3),下同]和Al2O3含量(质量分数,下同),探究炉渣成分对炉渣黏度、脱硫速度的影响及它们相互制约的关系式,并预测铁水的残硫量,以期为高炉渣的优化提供理论依据.

1 试验

1.1 脱硫原理及脱硫指标

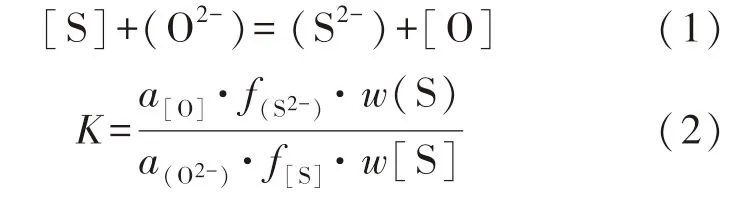

高炉内的脱硫反应发生在渣铁界面,即铁水中的硫穿过渣铁反应界面进入渣中.离子理论认为,渣中具有脱硫能力的只有O2-,渣中的硫是以S2-的形式存在,炉渣脱硫反应及其平衡常数K可表达为[17]

式中:a(O2-)表示炉渣中O2-的活度;a[O]表示铁水中氧的活度;f[s]表示铁水中硫的活度系数;f(S2-)表示炉渣中硫的活度系数;w(S)和w[S]分别表示炉渣、铁水中硫的质量分数,%.

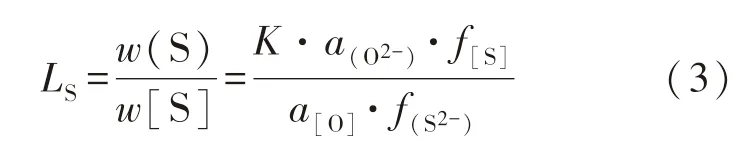

根据式(2)可得出硫在渣-金之间的分配系数LS的表达式为

LS是表征炉渣脱硫能力的指标之一.LS越大,说明炉渣的脱硫能力越强.除此之外,硫容CS是另一个炉渣脱硫能力指标.CS是指炉渣对硫元素的容纳能力,其大小也可表示炉渣脱硫能力的强弱.CS越大,说明炉渣对硫元素的容纳能力越强.在温度一定时,将为定值的混合气体与炉渣保持平衡,炉渣硫容的公式可定义为

式中:PO2表示混合气体中O2的分压,Pa;PS2表示混合气体中S2的分压,Pa.

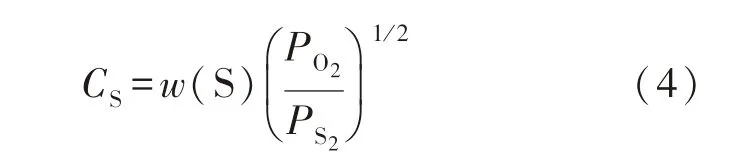

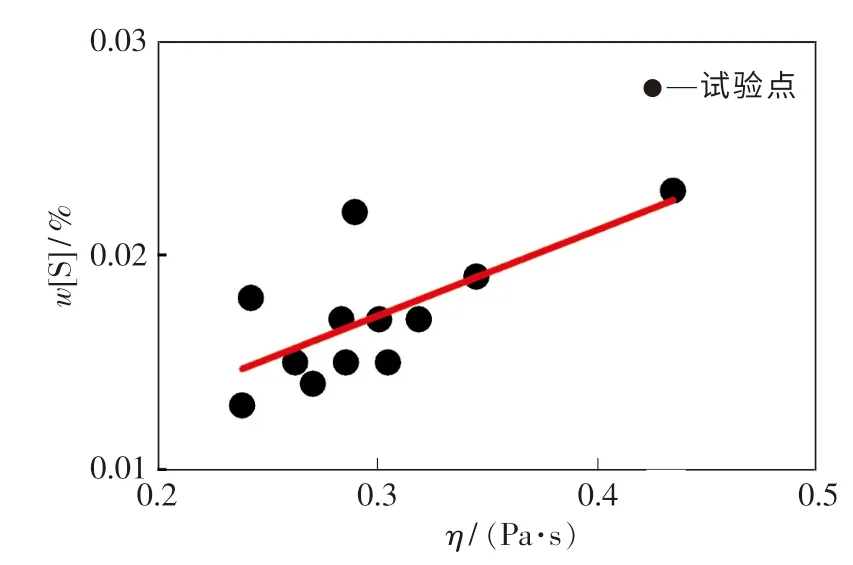

脱硫速度也可用来表征炉渣的脱硫能力.前tmin的平均脱硫速度可表示为

式中:为前tmin平均脱硫速度,g/(min·m2);m是全氧铁水质量,g;t为脱硫反应时间,min;w0为生铁中硫初始质量分数,%;wt为脱硫反应tmin时铁水中的w[S],%;S为石墨坩埚的横截面积,m2.

1.2 实验设备及过程

本实验的炉渣采用纯化学试剂配制合成(质量分数>99.9%);渣铁间脱硫反应实验采用等温单变量的实验设计方案,即按碱度(1.15,1.2,1.25)、镁铝比(0.25,0.35,0.45)和Al2O3含量(15%,18%)梯度分为3个系列共12组实验;脱硫反应的渣铁比与现场生产的渣铁比接近,为0.32;实验中所用的铁样来自某钢厂,铁样中硫初始质量分数为0.08%.

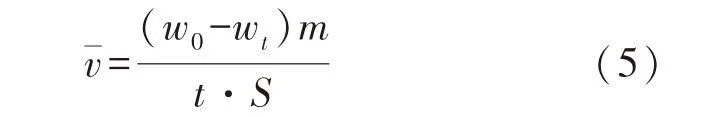

脱硫实验在MoSi2高温管式炉中进行,采用特制的双层套筒石墨坩埚作为铁水和熔渣的反应容器.试验前,将炉渣放入底部坩埚,拧紧顶部坩埚与石墨塞杆,放入生铁,再依次将底部坩埚与顶部坩埚放入高温管式炉中.当高温管式炉升至1 500℃后,恒温30 min,确保铁样和渣样完全熔化,然后拧开石墨塞杆并取出金属试样.熔融铁水通过顶部坩埚底部的小孔流入底部坩埚中,分别在1,4和15 min进行取样,再将铁样用制样机磨碎至粉末状,送交检测中心检测铁中的硫含量.整个脱硫过程如图1所示.

图1 脱硫过程示意图Fig.1 Schematic diagram of the desulfurization process

通过预备实验可知,前15 min炉渣的脱硫效果已经达到《炼钢用生铁》(GB/T 717—1998)中的一类水平(w[S]=0.03%),符合实际生产要求.因此,本文中采用前15 min的平均脱硫速度来表征脱硫速度.

2 实验结果与分析

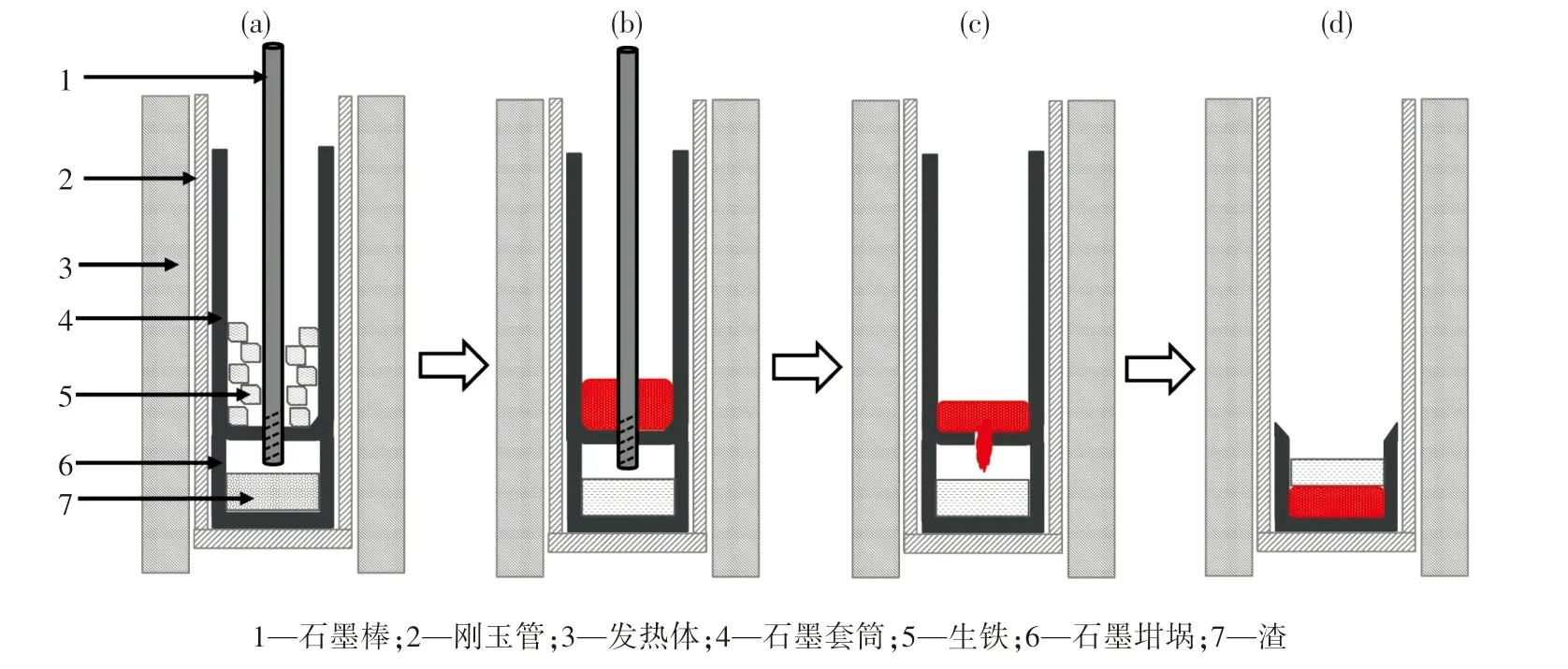

依据实验方案,开展了炉渣黏度测定实验和脱硫实验.表1列出了12组炉渣的成分和黏度η,以及脱硫反应15 min时铁样中残硫量w[S].

表1 试验结果Table1 Experimental results

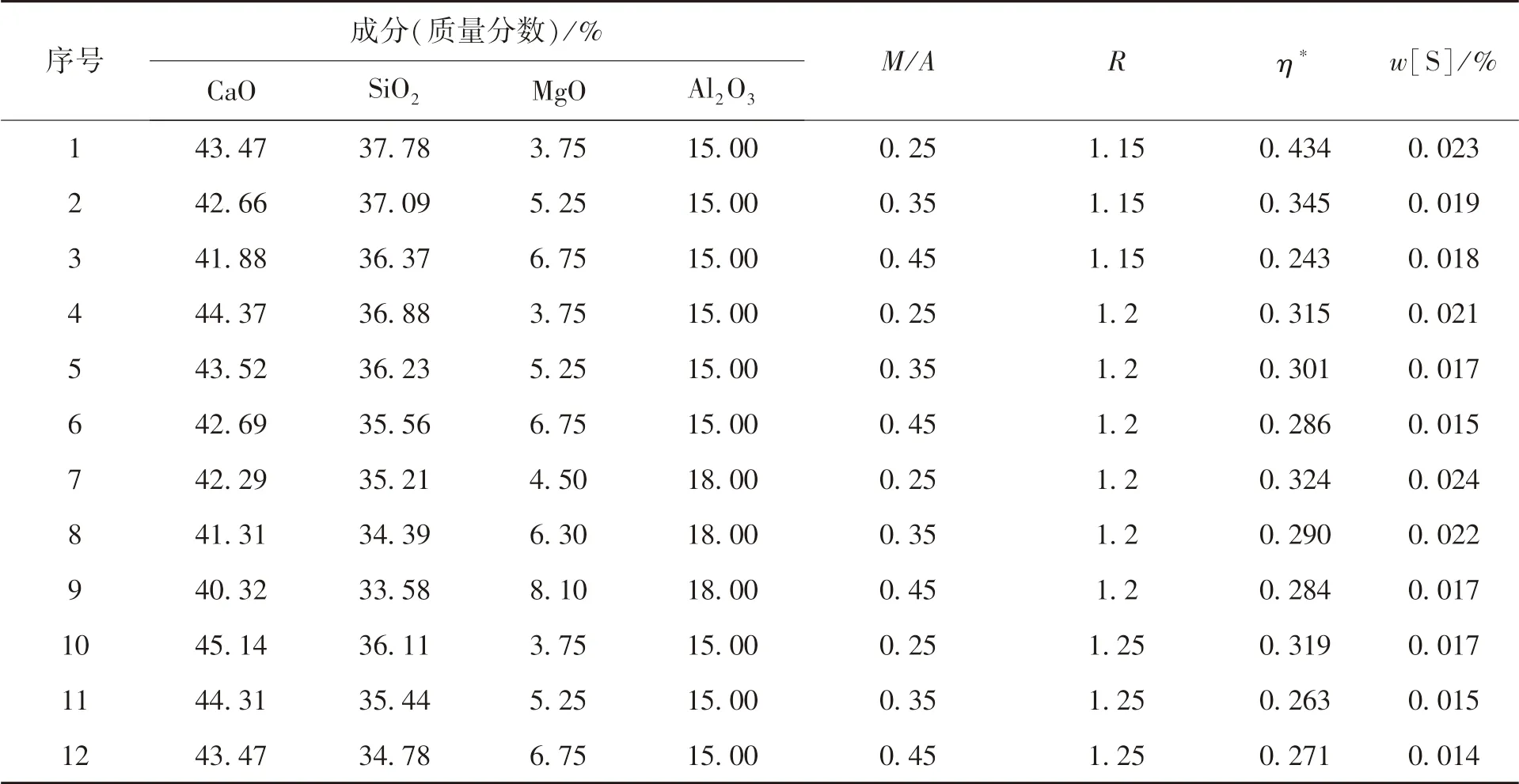

2.1 铁水残硫量与黏度之间关系

图2为脱硫反应15 min时铁水中残硫量w[S]与炉渣黏度η的关系图,可得到其对应的拟合公式为w[S]=0.004+0.046η(拟合度为0.32).由图可知,残硫量与炉渣黏度正相关,即炉渣黏度增大,w[S]上升.而炉渣黏度越大,炉渣的流动性越差,这将成为阻碍脱硫的动力学条件,最终导致脱硫速度降低.由此可见,炉渣黏度对脱硫速度也起着至关重要的作用.但此处拟合度较低,说明炉渣黏度并非制约脱硫效果的唯一因素,脱硫效果还与炉渣成分有关.另外,这些实验脱硫数据均达到《炼钢用生铁》(GB/T 717—1998)中的一类水平(w[S]=0.03%)的要求:脱硫率最高为82.5%,即脱硫速度最大试验点,其对应的成分点和炉渣黏度分别为43.47%CaO-34.78%SiO2-15%Al2O3-6.75%MgO和0.271 Pa·s;脱硫率最低为70%,其对应的成分点和黏度分别为42.29%CaO-35.21%SiO2-18%Al2O3-4.5%MgO和0.324 Pa·s.

图2 炉渣黏度η与脱硫反应15 min后铁水中残硫量w[S]的关系Fig.2 Relationship between slag viscosityηand w[S]after desulfurization for 15 min

2.2 镁铝比对炉渣黏度、铁水残硫量和脱硫速度的影响

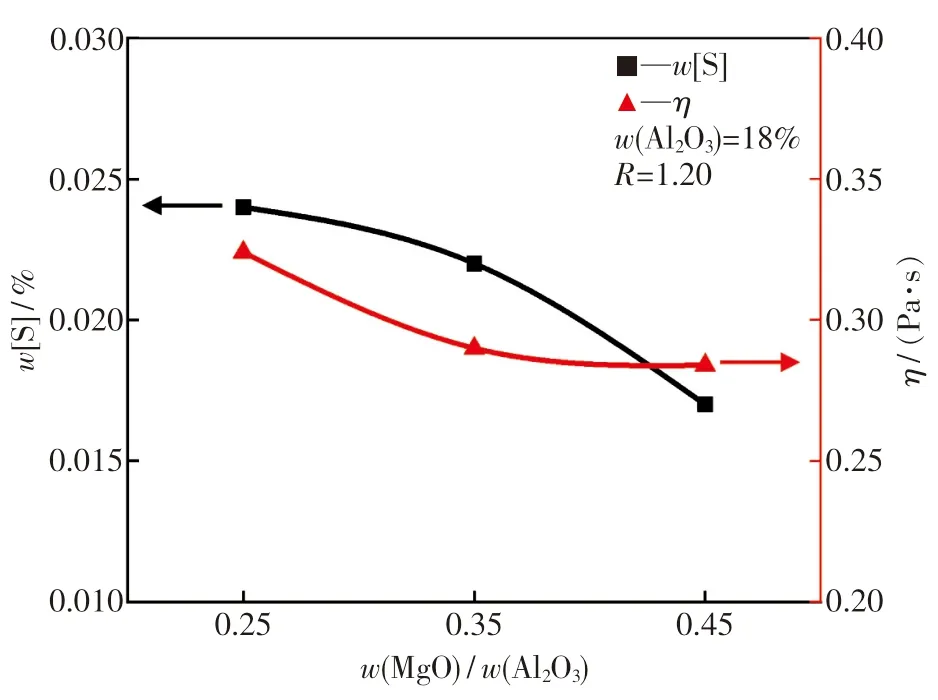

图3 示出了当碱度为1.2,w(Al2O3)为18%时,铁水中残硫量、炉渣黏度与镁铝比之间的关系.由图3可以看出:随着炉渣镁铝比的增大,反应15 min时铁水中残硫量呈逐渐降低的趋势,这意味着脱硫速度增加;随着炉渣镁铝比的增大,炉渣黏度减小.当镁铝比从0.25增至0.45,黏度由0.324降至0.284 Pa·s,铁水中残硫量由0.024%降至0.017%.

图3 镁铝比对铁水中w[S]和炉渣黏度η的影响Fig.3 Effects of M/A on w[S]in molten iron and viscosityηof the slag

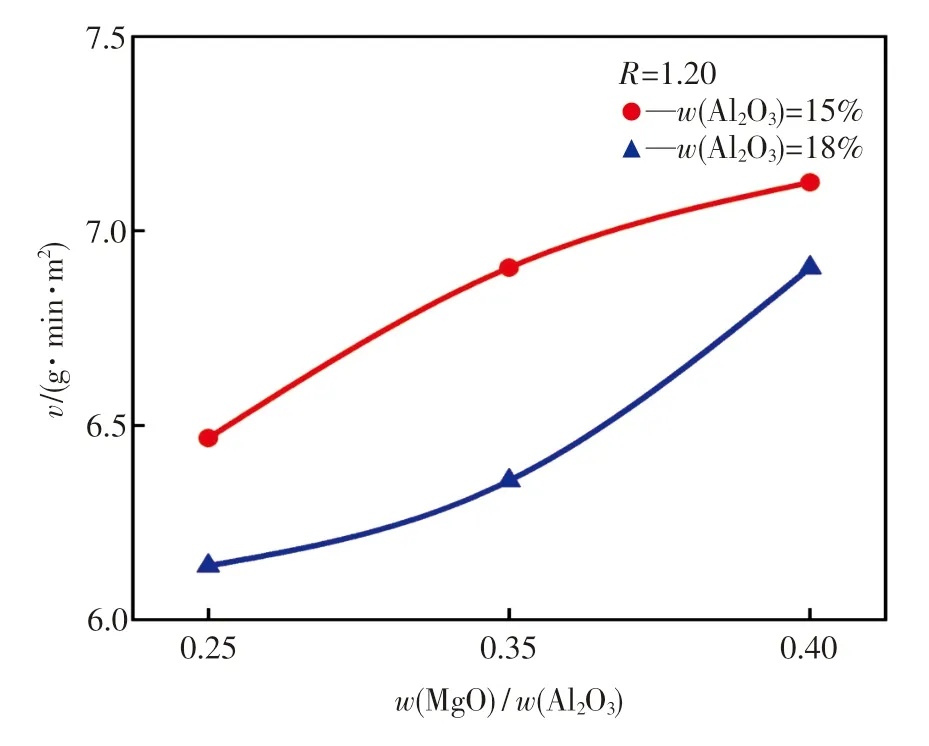

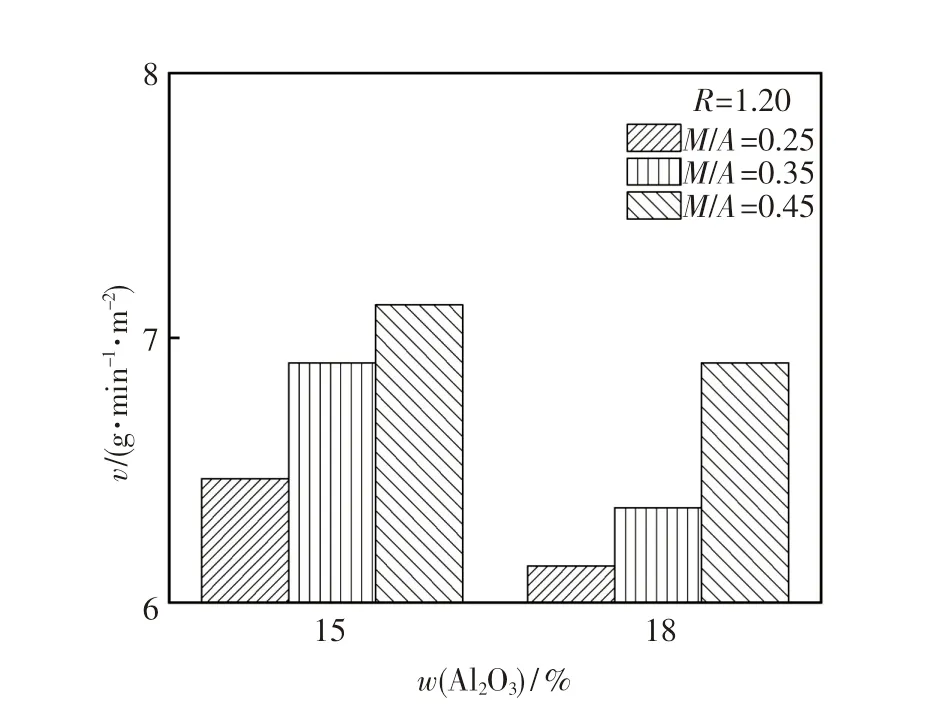

图4 示出了当碱度为1.2,w(Al2O3)分别为15%,18%时,镁铝比的变化对炉渣脱硫速度的影响.由图4可以看出,脱硫速度随着镁铝比的增大而增加,当w(Al2O3)为15%和18%时,脱硫速度分别由6.467,6.138增至7.125,6.905 g/(min·m2),分别增加了0.658,0.767 g/(min·m2).可见在相同条件下,w(Al2O3)越小,脱硫速度越快,但脱硫速度的增加较为平缓.

图4 镁铝比对炉渣脱硫速度的影响Fig.4 Effects of M/A on slag desulfurization rate

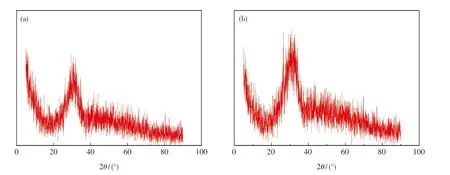

为使测量完黏度的炉渣保持其高温下的微观结构状态,在1 500℃的条件下淬火处理,冷却后研磨成粒度小于74μm的细粉,再进行XRD检测分析.从图5中可发现,并未出现特征峰,淬火后的高炉渣系属于非晶体.这说明炉渣结构极其复杂,同时也说明XRD检测结果无法分析高温炉渣结构.因此,本文中使用拉曼光谱来检测分析高温炉渣微观结构.

图5 淬冷后试样的XRD分析Fig.5 XRD analysis of quenched slag samples

图6为CaO-SiO2-18%Al2O3-MgO渣系(1 500℃,R=1.2)的拉曼光谱曲线.从图6可以看出,在固定温度、碱度和Al2O3含量的情况下,随着渣中镁铝比的增大,即w(MgO)增加,和谱峰的相对强度逐渐降低.拉曼光谱的这种变化表明随着渣中镁铝比的增大,和结构逐渐减少,以网状结构为主的炉渣出现解聚反应[18-19].它会使炉渣结构简单化,相当于对炉渣起到稀释作用.主要表现为炉渣黏度的降低,炉渣流动性提高,在动力学条件下有利于脱硫,即脱硫速度增加.

图6 CaO-SiO2-18%Al2 O3-MgO渣系的拉曼光谱曲线Fig.6 Raman spectra of CaO-SiO2-18%Al2 O3-MgO system

2.3 Al2O 3含量对炉渣黏度、铁水残硫量和脱硫速度的影响

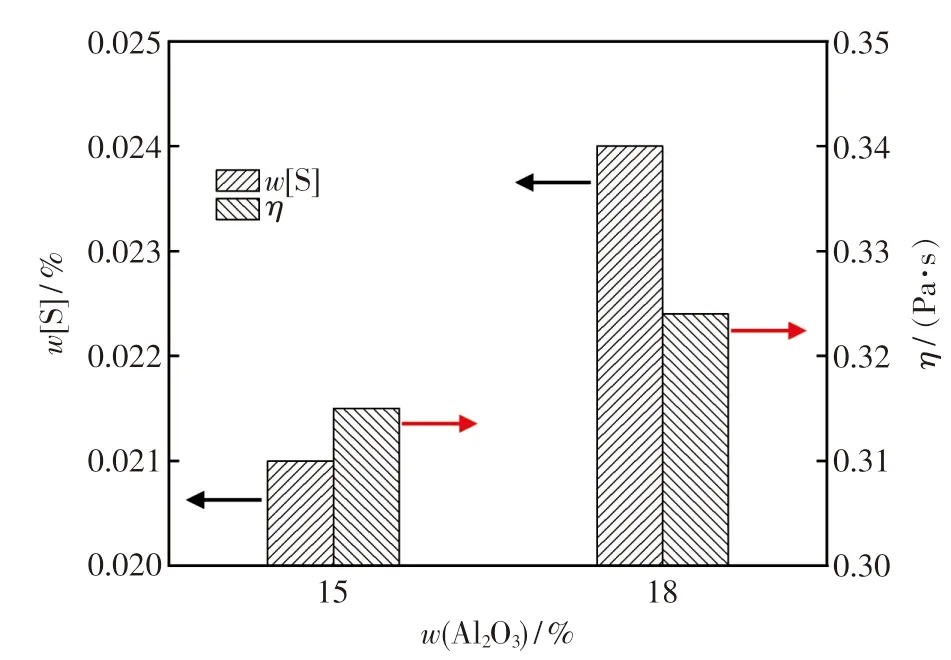

图7 示出了当碱度为1.2、镁铝比为0.25时,炉渣黏度和铁水中残硫量与炉渣Al2O3含量之间的关系.由图7可以看出,随着炉渣Al2O3含量的增加,炉渣黏度增大,反应15 min时铁水中残硫量呈逐渐升高的趋势,即随着炉渣Al2O3含量的增加,脱硫速度降低.当碱度为1.2、镁铝比为0.25时,w(Al2O3)从15%增至18%,黏度由0.315增 至0.324 Pa·s,w[S]由0.021%增至0.024%.

图7 w(Al2O3)对铁水中残硫量和炉渣黏度的影响Fig.7 Effects of w(Al2O3)on w[S]in molten iron and viscosity of the slag

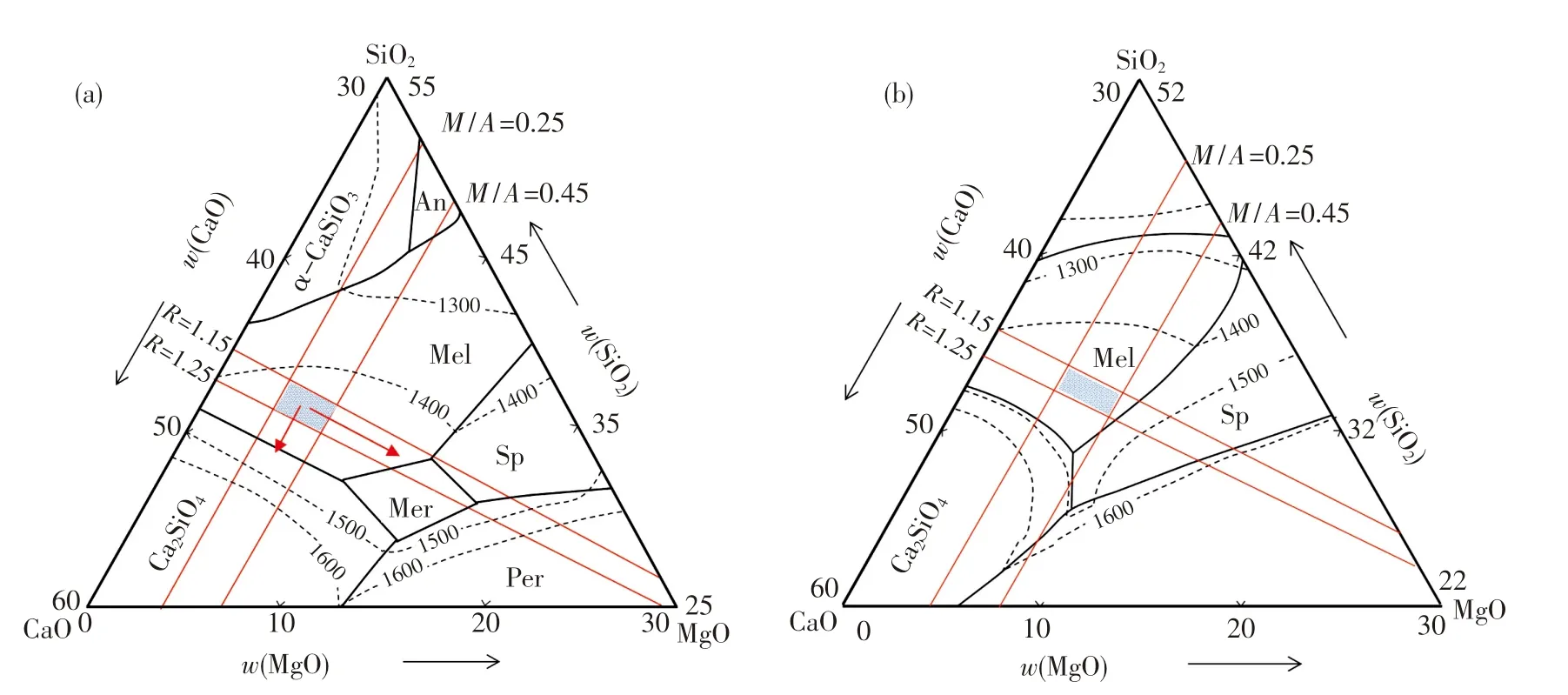

本文中使用Factsage7.3计算相图,得出的CaO-SiO2-15%Al2O3-MgO四元渣系相图(图8)与渣图集的相图基本保持一致,因此认为Factsage7.3计算相图具有较好的准确性.从图8中可看出,当w(Al2O3)由15%增至18%时,尖晶石区域明显扩大,且炉渣熔点向着高温区移动,更易生成高熔点化合物——镁铝尖晶石.此时,炉渣结构发生改变,炉渣黏度增大,脱硫的动力学条件恶化,最终导致脱硫速度降低.

图8 CaO-SiO2-Al2O3-MgO四元渣系相图Fig.8 Liquidus surface in CaO-SiO2-Al2O3-MgO system

图9示出了当碱度为1.2,镁铝比分别为0.25,0.35和0.45时,Al2O3含量的变化对炉渣脱硫速度的影响.由图可知,当固定碱度与镁铝比时,脱硫速度随着Al2O3含量的增加而降低.当镁铝比为0.25时,w(Al2O3)从15%增加到18%,脱硫速度由6.467降至6.138 g/(min·m2),脱硫速度降低了0.329 g/(min·m2);当镁铝比为0.35和0.45时,w(Al2O3)从15%增至18%,脱硫速度分别降低了0.548和0.220 g/(min·m2).

图9 Al2O3含量对炉渣脱硫速度的影响Fig.9 Effects of w(Al2 O3)on slag desulfurization rate

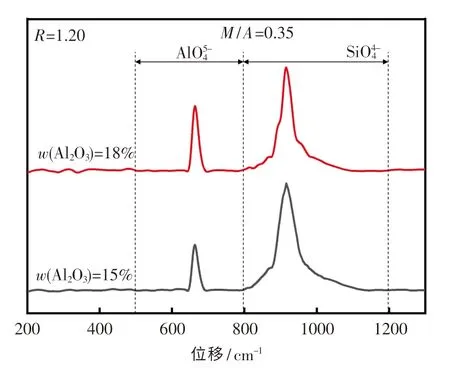

图10示出了在1 500℃、碱度为1.2和镁铝比为0.35的条件下,CaO-SiO2-xAl2O3-MgO(x=15%,18%)渣系的拉曼光谱曲线.从图10中可以看出,随着炉渣Al2O3含量的增加,谱峰的相对强度略微降低,谱峰的相对强度逐渐升高.拉曼光谱的这种变化表明,随着Al2O3含量的增加,结构相对增多,炉渣出现聚合反应,导致炉渣结构变得更为复杂.具体表现为炉渣黏度增大,炉渣流动性降低,在动力学条件下不利于脱硫,即脱硫速度降低.

图10 CaO-SiO 2-x%Al2O 3-MgO(x=15%,18%)渣系的拉曼光谱曲线Fig.10 Raman spectra of CaO-SiO 2-xAl2O 3-MgO(x=15%,18%)system

2.4 碱度对炉渣黏度、铁水残硫量和脱硫速度的影响

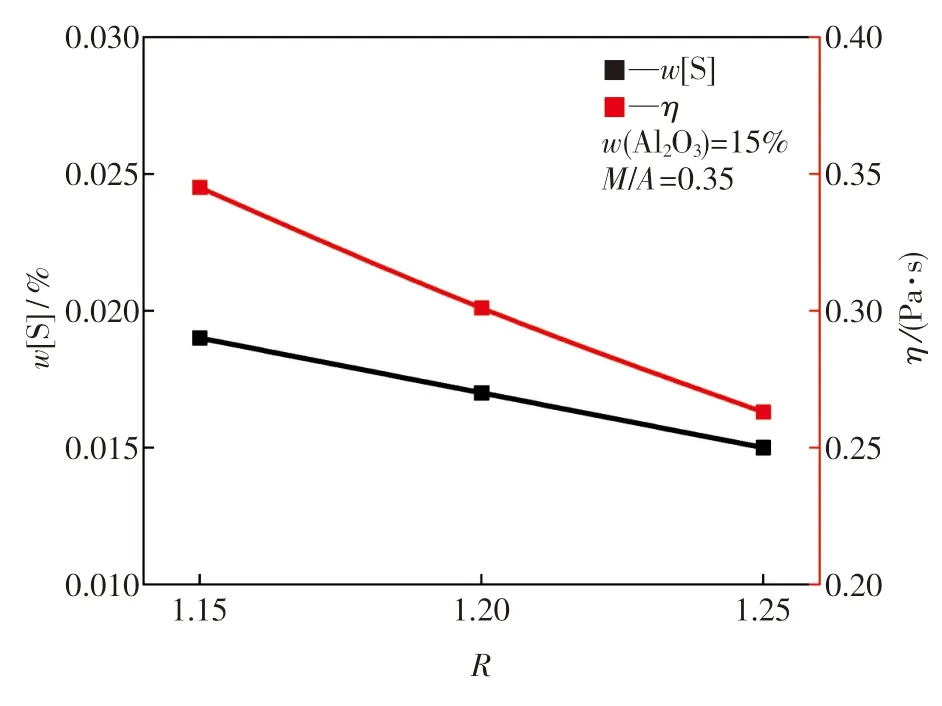

图11 示出了当w(Al2O3)为15%、镁铝比为0.35时,炉渣黏度和铁水中残硫量w[S]与炉渣碱度R之间的关系.由图11可知:随着炉渣碱度的增大,炉渣黏度变小,反应15 min时w[S]呈逐渐降低的趋势,脱硫速度变快;当碱度从1.15增至1.25,黏度由0.345降至0.263 Pa·s,w[S]由0.019%降至0.015%.

图11 碱度对铁水中w[S]和炉渣黏度的影响Fig.11 Effects of R on w[S]in molten iron and viscosity of the slag

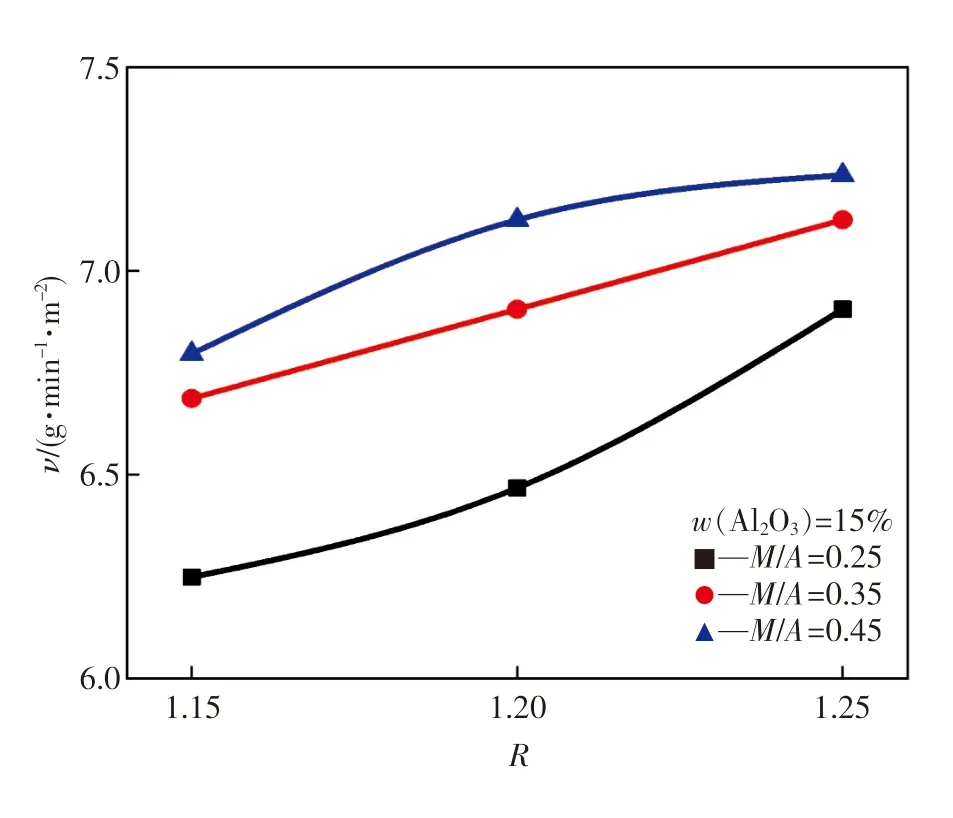

图12 示出了当w(Al2O3)为15%、镁铝分别比为0.25,0.35,0.45时,炉渣碱度R的变化对炉渣脱硫速度的影响.由图可知,当固定Al2O3含量和镁铝比时,脱硫速度随着碱度的增大而增加.当镁铝比为0.25时,碱度从1.15增至1.25,脱硫速度由6.248增至6.905 g/(min·m2),脱硫速度增加了0.657 g/(min·m2).当镁铝比为0.35和0.45时,碱度从1.15增至1.25,脱硫速度分别增加了0.439和0.438 g/(min·m2).可见在相同条件下,碱度越大,脱硫速度越快.

图12 碱度对炉渣脱硫速度的影响Fig.12 Effects of R on slag desulfurization rate

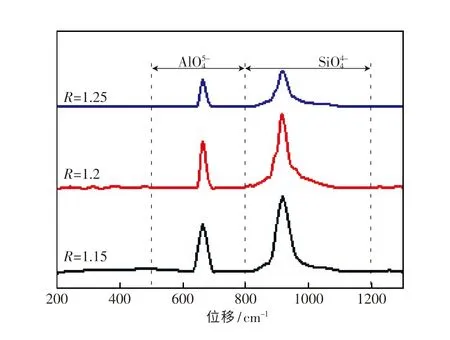

图13示出了在1 500℃,镁铝比为0.35的条件下,CaO-SiO2-15%Al2O3-MgO渣系的拉曼光谱曲线.从图中可以看出,在固定温度、镁铝比和w(Al2O3)的情况下,随着碱度的增大,炉渣中CaO含量增加,和谱峰的相对强度逐渐降低.这表明随着碱度的增大,和结构逐渐减少,以网状结构为主的炉渣出现解聚反应,使炉渣结构简单化,相当于对炉渣起到稀释作用.主要表现为炉渣黏度的降低,炉渣流动性提高,在动力学条件下有利于脱硫,即脱硫速度增加.

图13 1 500℃时CaO-SiO 2-15%Al2O 3-MgO渣系的拉曼光谱曲线Fig.13 Raman spectra of CaO-SiO2-15%Al2 O 3-MgO system at 1 500℃

2.5 成分及黏度对铁水残硫量的综合影响

综合考虑炉渣成分及炉渣黏度对铁水残硫量的影响,采用最小二乘法确定了炉渣成分和炉渣黏度与铁水残硫量的关系式为

拟合度为0.93.

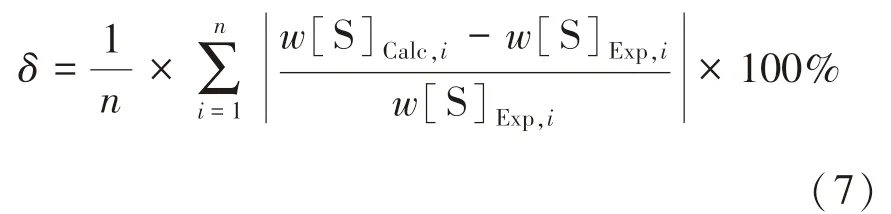

式中:n表示数据组数;w[S]Calc表示残硫量预测值,%;w[S]Exp表示残硫量实测值,%.

依据式(6)预测铁水残硫量,并引入相对误差[式(7)],可得出实验测定的12组数据的测定值和式(6)预测值的相对误差仅为4%,说明此预测关系式具有较高的准确性.

3 结 论

(1)炉渣脱硫速度与炉渣的黏度、成分相关,炉渣黏度越大,脱硫速度越小.

(3)随着Al2O3含量的增加,炉渣中更易生成高熔点化合物镁铝尖晶石,谱峰的相对强度增加,炉渣呈聚合状态且黏度增大,脱硫速度降低.

(4)确定了铁水残硫量与炉渣成分和黏度之间关系式,该关系式具有较高的准确性,可较好地预测铁水残硫量.