薄板坯连铸连轧生产中低牌号无取向硅钢的实践

陈圣林,李 准,马文超,叶 飞,骆忠汉,李大明

(武汉钢铁有限公司,武汉 430080)

薄板坯连铸连轧是20世纪90年代发展起来的一项经济钢铁生产工艺流程.1989年,美国纽柯钢铁公司克劳福兹维尔钢厂的第一条CSP(compact strip production,CSP)生产线建成投产,标志着薄板坯连铸连轧技术在世界上首次实现了工业化生产.该技术具有工艺流程短、生产周期短、能耗低和成材率高等优势,且生产出的产品尺寸精度高、性能均匀,因此在全球范围得到推广.目前,薄板坯连铸连轧采用的技术主要有CSP,FTSCR,CONROLL,ISP,QSP,ASP,ESP及MCCR等,其中CSP工艺的应用最为普及,约占全球市场份额的50%.近年来,以ESP为代表的无头轧制技术也得到快速发展[1-7].

带钢性能的均匀性在很大程度上取决于生产过程中带钢温度的均匀性,而薄板坯连铸连轧工艺最大的优势就是可以给热轧机提供全长温度均匀的带坯.以CSP工艺为例,当带坯头部进入精轧机进行热轧时,带坯其他部分还在隧道炉内均热,故热轧时带坯头尾的温差较小.这不仅易于控制带钢的温度,还为热轧过程中的板形控制及厚度精度控制提供了很好的前提保障[8].

中低牌号无取向硅钢主要用于各种中小电机、压缩机等设备.但由于小微型电机主要采用自动高速冲片及叠铆的方式进行生产加工,因此不仅要求硅钢成品板的磁性均匀,还要求硅钢成品板的同板差很小.采用薄板坯连铸连轧工艺生产无取向硅钢,具有性能均匀、板形好的优势,还能同时实现传统热轧工艺较难完成的低温加热、高温终轧的工艺要求.目前,国内外已有多家钢厂采用薄板坯连铸连轧工艺生产无取向硅钢,如德国TKS、墨西哥Hylsa,以及国内的武钢、马钢、涟钢等[9-14].

在利用薄板坯连铸连轧工艺进行无取向硅钢相关品种开发的生产实践过程中,武钢也遇到了许多问题,如磁性波动、氧化铁皮缺陷让步率高、瓦楞状缺陷严重及连铸生产效率低等.因此,本文中将重点介绍武钢采用CSP工艺消除瓦楞状缺陷和提升连铸生产效率的相关工作.

1 武钢CSP产线生产中低牌号无取向硅钢的总体情况

武钢薄板坯连铸连轧采用CSP工艺,该产线于2007年6月18日破土动工,2009年5月20日全线一次热试通板成功.设计年产热轧材248万t,产品结构以硅钢、薄材等高端产品为主导,产品厚度为 0.8~12.7 mm、宽度为900~1 600 mm[15-16].

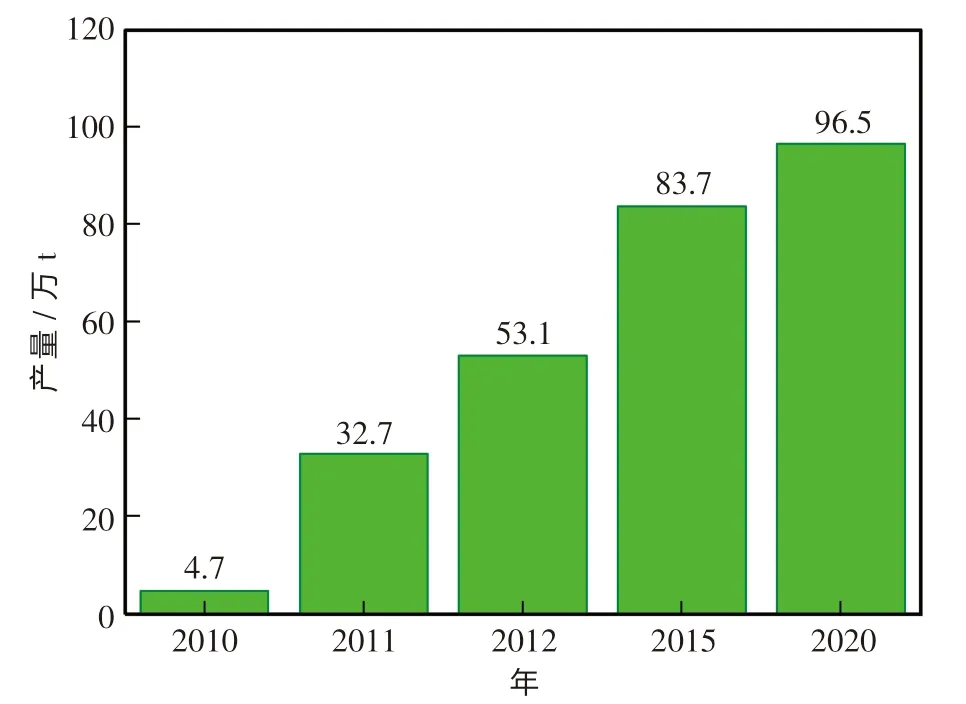

2009年5月,该产线开始试制无取向硅钢.随着钢种的开发及工艺的不断改进,生产过程趋于稳定,产品质量逐渐提高,硅钢产量也随之增加,现已批量稳定生产50WW1300,50WW800,50WW600等牌号的无取向硅钢.2010年11月,无取向硅钢产量达到1万t/月.2012年10月,该产线硅钢原料供应量达到5万t/月.在仅有一台RH真空精炼炉的情况下,2013年和2014年无取向硅钢年产量均超过60万t[11].2015年,该产线2#RH真空精炼炉投产,无取向硅钢产量明显提升,总量达到83.67万t,其中单月最高为7.8万t,当年硅钢成品量占武钢中低牌号硅钢总量的82.1%.此后,该产线成为武钢中低牌号无取向硅钢原料供给的主要产线,2020年产量达96.5万t.图1示出了2010—2020年武钢薄板坯连铸连轧产线生产的中低牌号无取向硅钢产量.

图1 2010—2020年薄板坯连铸连轧产线生产的中低牌号无取向硅钢产量Fig.1 The output of medium-low grade NGO steel produced by thin slab process from 2010 to 2020

CSP工艺生产硅钢虽然具有性能均匀、板形好的先天优势,但在利用该产线生产硅钢的实际过程中,发现还存在着许多问题,如成品磁性不稳定、氧化铁皮缺陷让步率高、瓦楞状缺陷严重,以及连铸生产效率低等.因此,结合现场实践情况,本文中提出上述问题的解决方案,以期为该产线批量化的生产提供参考.

2 武钢采用CSP工艺生产硅钢实践

2.1 硅钢成品瓦楞状缺陷的解决

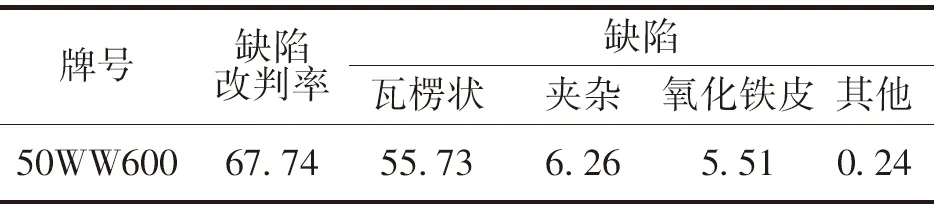

武钢CSP产线在生产50WW600无取向硅钢时,初期采用与常规流程相同的成分,结果发现成品存在大量的瓦楞状缺陷.表1列出了CSP工艺初期生产的无取向硅钢表面缺陷改判情况.从表1中可以看出,初期生产的无取向硅钢成品表面缺陷率居高不下,主要为瓦楞状缺陷,其让步率为55.73%.

表1 CSP工艺初期生产的50WW600无取向硅钢表面缺陷改判情况Table 1 The defects ratio of 50WW600 steel at the trial stage of CSP process %

瓦楞状缺陷是指硅钢成品表面沿轧向出现的一种凹凸不平的缺陷.它不仅会降低叠片系数,还会降低绝缘膜间的层间电阻.其产生的原因如下:当硅含量较高且碳含量很低时,硅钢在热轧过程中没有发生γ→α相变,或者发生相变的量较少;铸坯中的(100)柱状晶由于动态回复和再结晶缓慢而不能彻底破碎,故在热轧板板厚方向中心附近形成粗大的形变晶粒,且主要是{100}<011>纤维织构;这些粗大晶粒在随后的冷轧和成品退火过程中难以发生再结晶,最终导致成品产生瓦楞状缺陷.

与常规传统工艺相比,CSP工艺生产中低牌号无取向硅钢主要存在以下差异:

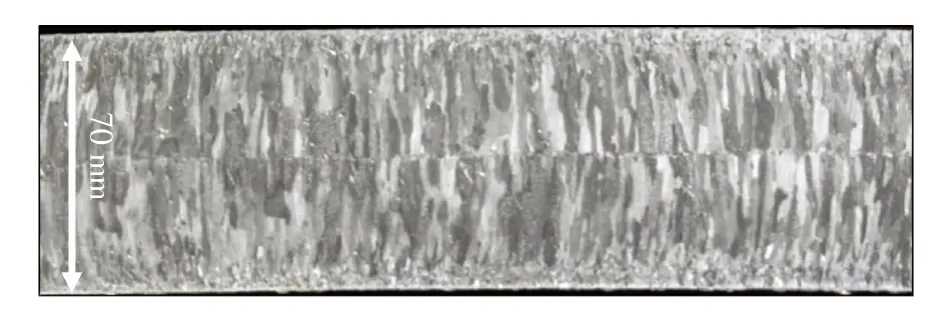

(1)铸坯组织不同.由于冷却速度快,CSP铸坯的柱状晶特别发达,在铸坯组织中占比可高达70%左右.图2示出了CSP生产的中低牌号50WW800无取向硅钢铸坯的低倍照片.由图可知,除表面有少量等轴晶外,其他基本上是柱状晶.在热轧过程中,这些发达的柱状晶组织如果不能发生完全的动态回复和再结晶,将会导致热轧板厚度方向中部存在粗大的带状组织.这些带状组织遗传至成品,最终形成瓦楞状缺陷.

图2 50WW800铸坯低倍照片Fig.2 The macrostructure of slab of 50WW800 by CSP process

(2)铸坯热历史不同.与常规传统工艺相比,CSP工艺生产的无取向硅钢铸坯未经历大幅度的降温和升温,而是在较高温度下(如700~1 000℃),直接进入隧道炉加热,故柱状晶会进一步长大,这将更不利于热轧过程中柱状晶的破碎、变形和再结晶.

(3)热轧压下量不同.武钢CSP工艺生产的铸坯厚度为70~90 mm,约为常规工艺铸坯厚度的1/3.在生产相同厚度的热轧板时,CSP铸坯的总压下量要远低于常规工艺铸坯,这导致CSP生产的钢带热轧时形变储能较小,再结晶动力不足.在传统热轧粗轧的过程中,晶粒会发生破碎、塑性变形和再结晶.粗轧后,由于板坯的温度较高且在高温下停留时间相对较长,晶粒可以充分回复和再结晶.而武钢CSP产线没有粗轧工序,这会导致发达的柱状晶破碎、再结晶变得相对困难.

综上可知,在成分和后续工序工艺均相同的条件下,CSP工艺生产的无取向硅钢比传统工艺的产品更容易出现瓦楞状缺陷.

目前,已有多种方法可有效降低甚至消除无取向硅钢的瓦楞状缺陷.其主要原理是通过减少热轧板厚度方向中心的粗大形变带,阻断{100}<011>粗大纤维织构在各工序的遗传.比如,可利用电磁搅拌或低温浇铸的方法,提高铸坯中的等轴晶比例,为后续生产提供良好的原始铸坯组织;也可通过优化成分,使生产过程中发生铁素体α与奥氏体γ的相互转变,利用相变促进动态回复和再结晶,消除粗大形变带;还可以采用常化工艺,增加热轧板中的再结晶率,减小热轧板中心部位未再结晶粗大带状组织的比例[17-18].

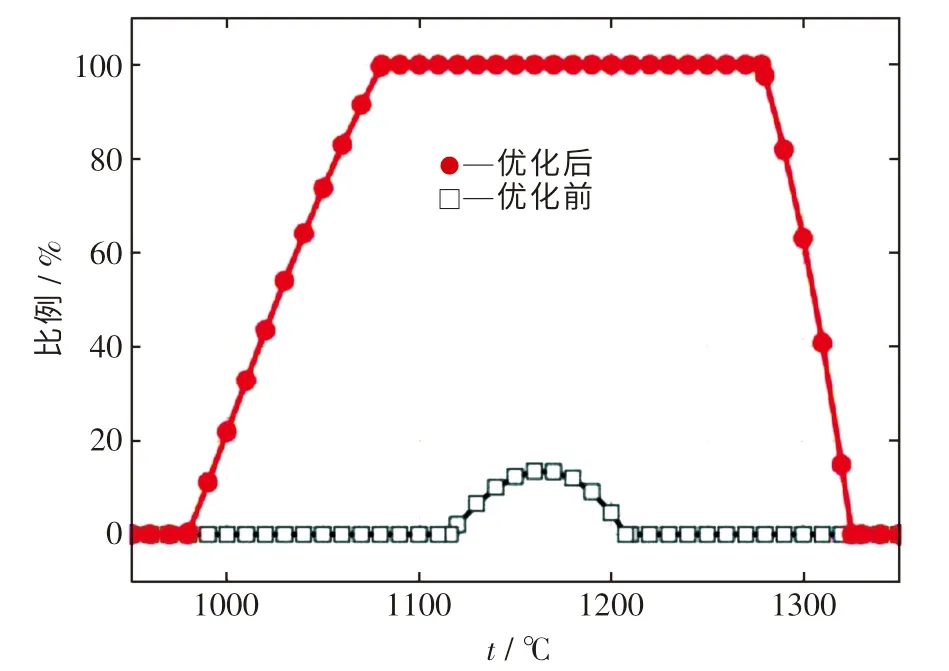

但采用电磁搅拌及常化工艺,需要增加设备投入或拉长工序流程,这会大幅提高生产成本,削弱中低牌号无取向硅钢的市场竞争力.而低温浇铸方法对钢水过热度范围的要求极其苛刻,难以实现大批量的稳定生产.因此,武钢通过重新设计成分体系,使铸坯均热时(如1 100~1 300℃)全部在奥氏体相区(见图3),实现完全奥氏体化;同时,优化热轧工艺,提高热轧板的再结晶程度,消除粗大形变带,获得良好的热轧板组织,最终达到控制瓦楞状缺陷的目的.

图3 成分优化前后不同温度下的奥氏体比例Fig.3 The percent of austenite phase at different temperatures before and after composition optimization

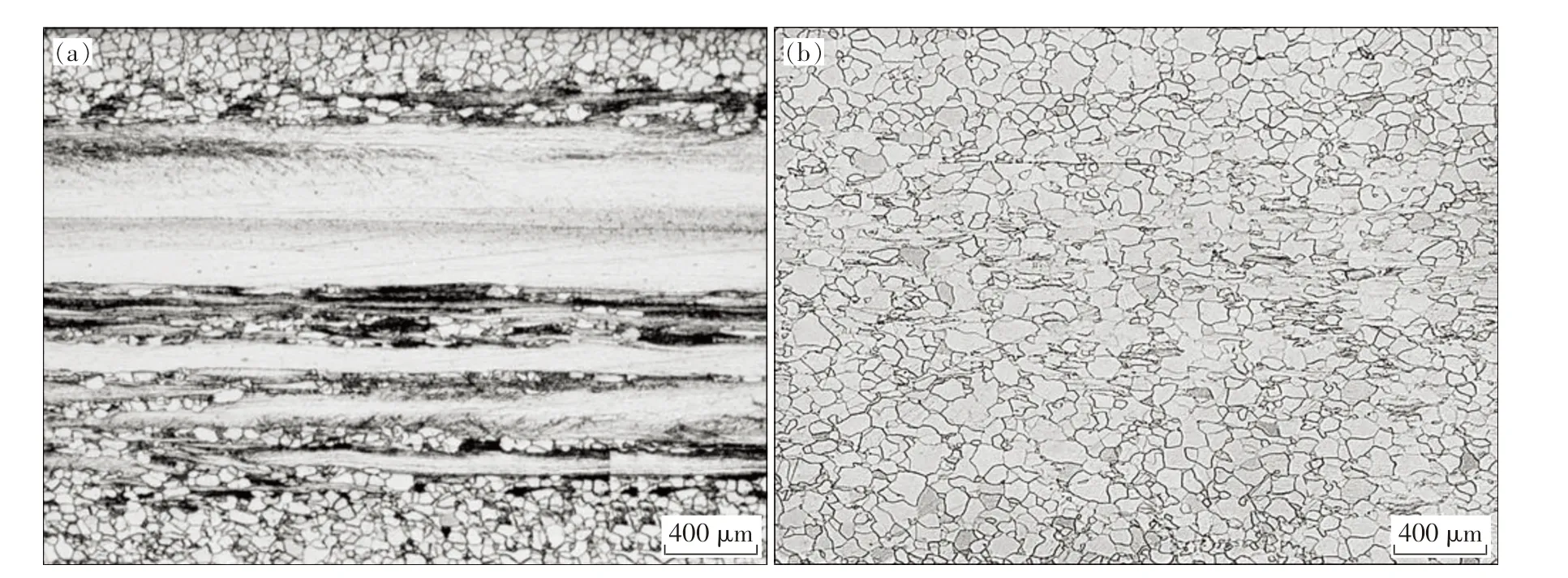

图4 为优化前后50WW600无取向硅钢的热轧板金相组织.从图中可以看出,在优化成分及工艺后,热轧板厚度方向的中心部位不再有粗大的形变带,这说明已从源头上控制住了瓦楞状缺陷.

图4 50WW600热轧板组织Fig.4 The microstructures of 50WW600 hot rolled plate

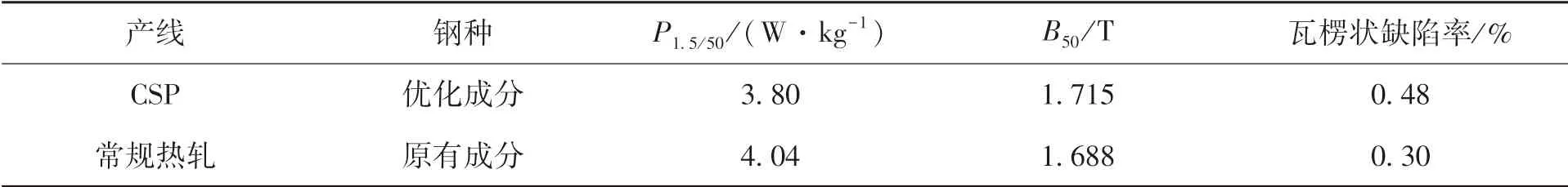

表2列出了不同的钢种及产线生产的50WW600无取向硅钢的磁性能结果.由表可知,CSP产线生产的50WW600无取向硅钢,瓦楞状缺陷率由原先的55.73%降至0.48%,与常规产线产品的水平相当.可见,武钢开发的适应CSP产线的50WW600钢种及工艺技术,成功控制了瓦楞状缺陷,同时还获得了良好的磁性能.

表2 50WW600无取向硅钢的磁性能和瓦楞状缺陷率(在不同的钢种及产线下)Table 2 Magnetic properties and corrugated defect rates of 50WW600(at different steel compositions and processes)

2.2 连铸生产效率的提升

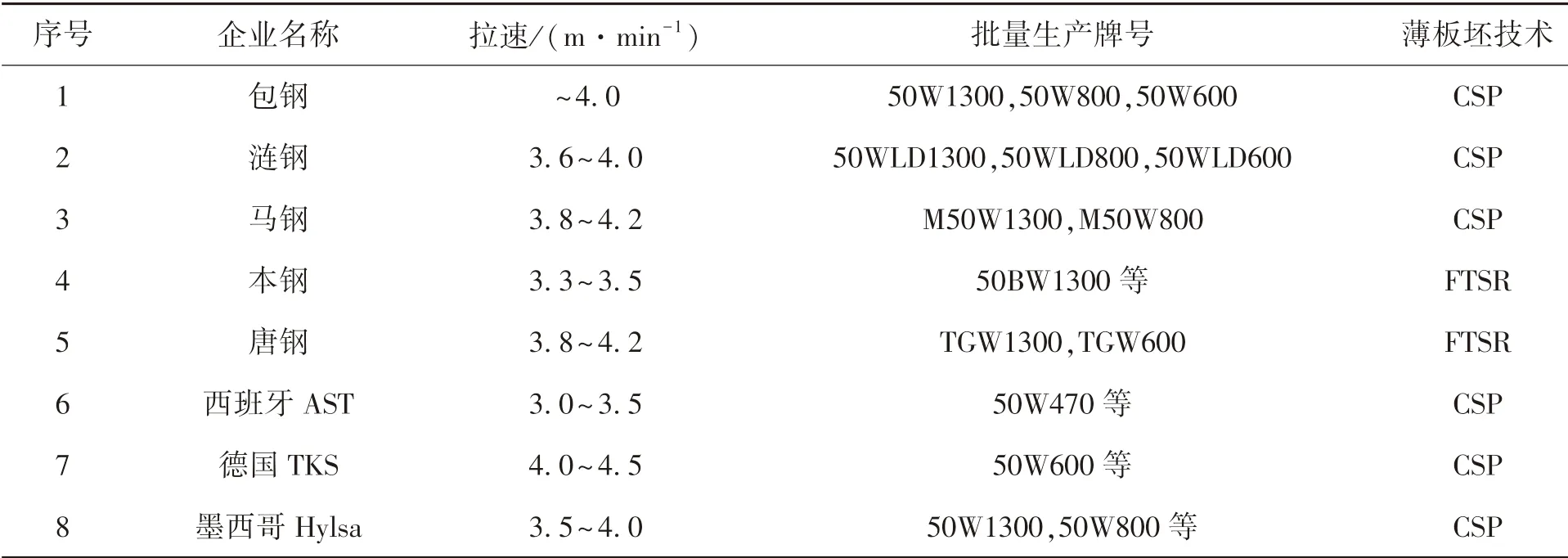

连铸拉速是限制薄板坯厂产量提升的重要瓶颈之一.作为浇铸的重要工艺参数,拉速不仅影响炉机节奏,还会影响CSP的二冷水工艺、加热工艺及热轧工艺参数的匹配.对于硅钢而言,拉速还会对成品的微观结构和最终磁性能产生显著的影响.而生产中低牌号无取向硅钢的相关薄板坯厂对拉速数据的公布程度是有限的[9-14].在公开报道资料中,薄板坯产线生产无取向电工钢的连铸拉速如表3所列.可以看到,国内外各钢厂的拉速相差不大,均为4.0 m/min左右,部分厂还低于4.0 m/min.

表3 2018年及以前各薄板坯厂生产无取向电工钢牌号及拉速Table 3 The grades and cast speeds of NGO steel produced by thin slab plant

对于中低牌号无取向硅钢,国内许多大型与中小型钢铁企业均能批量生产,但下游用户对价格比较敏感,故其生产成本决定了市场的竞争力.武钢批量生产中低牌号无取向硅钢的总体拉速不高,50WW1300和50WW800的平均拉速为4.0~4.2 m/min,与国内各钢厂的平均拉速基本相当.为进一步降低薄板坯的生产成本,提高中低牌号无取向硅钢的连铸生产效率,武钢的研究人员对相关的工序工艺进行了深入系统的研究.研究内容涵盖了冶炼效率的提升、钢液中夹杂物总量的控制,以及高拉速下的保护渣匹配和二冷水匹配.除此之外,还涉及了调整板坯入炉温度、在炉时间及温度、均热工艺制度和硅钢工序各工艺等.以转炉为例,CSP产线采用硅钢冶炼专用模型,在使用大流量氧枪条件下进行高效吹炼,并结合适当的留渣操作,实现终点的稳定控制.这样既能缩短单炉吹炼的时间,又能保证转炉冶炼及出钢的温度,满足了无取向硅钢高拉速生产的需求.同时根据高拉速的特点,还开发并应用了具有低熔点、低黏度、低熔化速度,以及合理的熔融特性和热流密度等优势的保护渣.

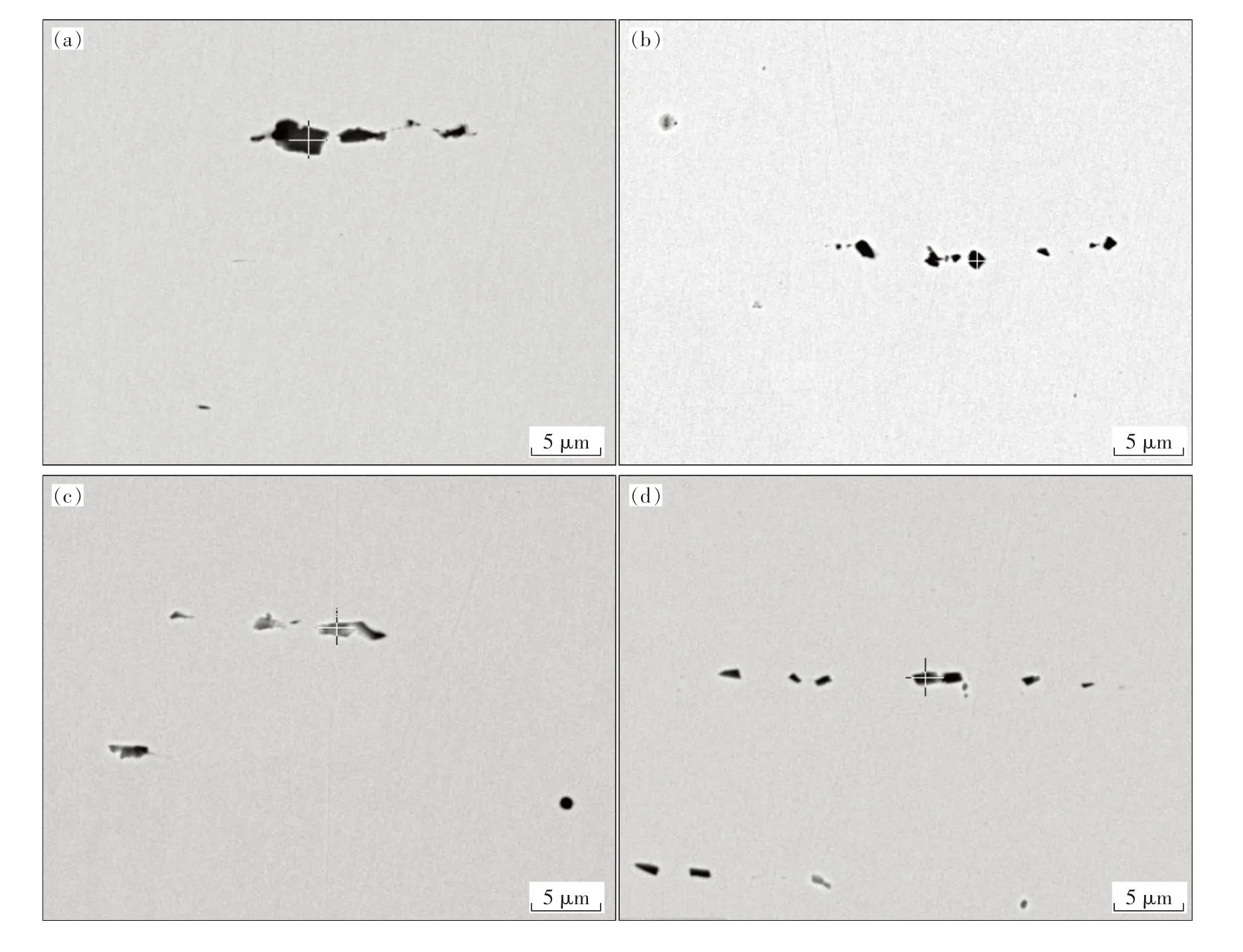

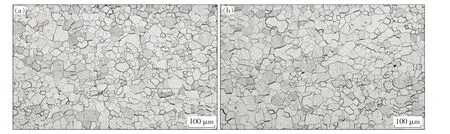

在表面质量让步率受控的情况下,优化全工序工艺可解决磁性波动的问题,实现50WW1300和50WW800连铸生产效率的大幅提升,以及CSP产线的稳定运行.CSP工艺的拉速一般约为常规连铸拉速的4倍,这导致钢水中的细小夹杂物在结晶器内没有足够的时间进行上浮,最终都将进入铸坯并遗传至成品板.另外,拉速快还会使析出物更加细小弥散.这些夹杂物和析出物不仅会阻碍晶粒的正常长大,还会使夹杂物周围存在比其体积大许多倍的应力场,引起静磁能与磁弹性能的增高,导致局部磁畴结构发生变化.而畴壁由于不容易移动与转动,会形成畴壁钉扎,从而恶化成品磁性.不同拉速下的钢中夹杂物分布表明,随着拉速的提升,钢中细小夹杂物数量明显增多[见图5(b)和(d)].为了使成品磁性不发生恶化,在保证成品表面质量的前提下,采用优化热轧工艺及后续工序工艺后,可发现成品板晶粒尺寸没有明显的变化(见图6).这也说明:如果需要进一步提高拉速,则钢水的纯净度也需要进一步改善,才能保证成品磁性不恶化.

图5 提速前后50WW800和50WW1300热轧板中夹杂物状态Fig.5 The inclusions of 50WW800 and 50WW1300 hot rolled plates with different cast speeds

图6 不同拉速的50WW1300成品板组织对比Fig.6 The microstructures of 50WW1300 final strip with different cast speeds

3 总结与展望

通过成分优化及工艺改进,武钢消除了CSP产线生产无取向硅钢50WW600的瓦楞状缺陷,实现了其批量稳定生产;同时还大幅提升了50WW1300和50WW800的连铸生产效率,进一步降低了生产成本.CSP产线成为中低牌号无取向硅钢热轧板原料的主要供给产线.

如何进一步提升钢水纯洁度,提高连铸生产效率,降低生产成本,挖掘CSP产线生产薄带钢的技术优点,是CSP产线未来工作的重点.如何面对薄板坯连铸连轧工艺其他技术的竞争,如ESP技术、MCCR技术生产无取向硅钢,以及薄带铸轧技术生产无取向硅钢,也是接下来需要进一步思考的问题.