铅合金材料的腐蚀防护研究进展

江婷婷,陈 君,康 凯,冯 钜

(西华大学材料科学与工程学院,四川 成都 610039)

铅是人们常见的金属之一,呈现蓝灰色,属于等轴晶系。纯铅在所有重金属中是最松软的,其莫氏硬度为1.5[1]。由于铅资源十分丰富、价格低廉,且铅合金具有低熔点、高密度、良好的机械强度以及铸造性能,备受切割索等火工品材料的青睐[2]。但是,铅合金在储存和长途运输过程中,受温度、湿度和大气成分等因素变化的影响,容易受潮引起表面腐蚀,产生白锈。铅合金表面白锈的存在严重影响了其使用性能,特别是一些对铅机械性能和耐腐蚀性能要求较高的产品。目前,白锈产生的原因主要存在两种观点,第一种观点认为纯水对铅无浸蚀作用,但由于有溶解的气体如氧及二氧化碳可能造成铅的表面侵蚀[2],另一种观点则认为造成铅产生白锈的主要因素是因为水分的存在[3]。另外,大量研究表明晶界的种类和晶粒尺寸大小都会影响合金的耐腐蚀性能。铅合金在晶界交界处活性高,容易被氧化,其晶粒越小晶界密度越大,合金越容易被腐蚀[4−10]。但也有研究人员认为,铅合金的晶界快速腐蚀有利于在其表面形成高度致密的钝化膜,反而可以抑制其表面发生腐蚀[11]。因此,认识晶界种类、数目和轧制变形等因素对铅合金腐蚀行为的影响机制,了解具有良好耐蚀性能铅合金的微观结构特征,对归纳总结不同组织结构的腐蚀规律有十分重要的意义。本文从铅合金的合金化处理、表面处理和晶界工程处理等方面综述了近年来提高铅合金腐蚀性能的研究进展,并展望了未来铅合金的研究方向。

1 铅合金的腐蚀机理

无论是纯铅还是铅合金在干燥的空气中均极为稳定,其腐蚀速度均不超过2.5 μm/a。在含有CO2和氧的水中,铅合金的腐蚀行为主要取决于CO2含量。在H2CrO4、H3PO4和H2SO4溶液中,铅合金表现出极好的耐蚀性,但在浓度较低的H2SO4中则腐蚀较快[12]。铅合金腐蚀有很多种,主要包括均匀腐蚀和局部腐蚀,它们的腐蚀反应机理如下。

1.1 化学腐蚀

电解液直接与铅合金发生氧化还原反应形成腐蚀产物为化学腐蚀,化学腐蚀作用时没有电流产生。铅合金在电解液中腐蚀速度缓慢,为均匀腐蚀。电解液中溶解的微量氧气以及空气中的氧气直接与铅合金发生反应,其反应过程为

1.2 电化学腐蚀

铅合金形成微电池而发生化学反应引起的腐蚀为电化学腐蚀,电化学腐蚀包括析氢腐蚀和吸氧腐蚀,其反应过程为 :

电化学腐蚀主要表现为局部腐蚀,如晶间腐蚀、缝隙腐蚀等[13]。晶间腐蚀主要从铅合金表面开始,由于晶粒表面和内部间化学成分的差异,以及晶界杂质或内应力的存在,腐蚀沿着晶界向内部扩展,在表面还看不出腐蚀特征时,晶粒之间已丧失结合力[14]。晶粒尺寸影响晶界密度,进而通过晶界偏聚来影响合金的腐蚀行为。晶界密度增加,可以促进钝化膜的形成,增强钝化膜层与基底的结合强度,从而提高合金的耐蚀性[15−16]。缝隙腐蚀是由于合金中的金属离子和溶解气体在侵蚀溶液中造成缝隙内外浓度不均匀,形成电位差,从而影响电极过程动力学以至建立起电化学电池所致[17]。当铅合金表面开始发生局部腐蚀时,其中阳极区出现氧化过程,阴极区出现还原过程。当缝隙内溶液中的溶解氧完全消耗掉而得不到补充时,缝隙内的钝化膜开始被还原性溶解,从而产生缝隙腐蚀[18−19]。

2 铅合金的合金化处理工艺

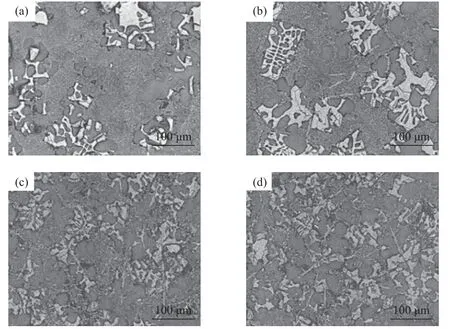

铅合金中添加其他元素不仅可以提高硬度、抗拉强度及晶粒细化,还可以提高耐疲劳强度、蠕变强度、耐热性和耐腐蚀性[20]。添加金属银、锡、锑、稀土以后,各类铅合金的耐腐蚀性能均有所提高,其中稀土元素呈现的效果最好[21]。胡晨等[22]研究了Sn 含量对 Pb 合金性能的影响,结果表明:Sn 含量较低时 PbO2含量少,阳极膜较薄;随着Sn含量的增加,Pb-Sn 合金腐蚀层的颗粒由不均匀分布、较为疏松转化成颗粒比较均匀、致密的状态,且腐蚀层更为均匀,腐蚀产物之间的结合力较好,对提高合金基体的耐腐蚀性十分有利。Prengaman[23]研究发现Ag 的偏聚颗粒氧化较难,可以抑制晶界的腐蚀,起到保护α-Pb 固溶体的作用。Ag 的加入使生成的PbO2膜变得致密,提高了铅合金的机械强度及耐蠕变能力。此外,经过硬质阳极氧化的铝块与Pb-Ag 合金的结合强度较好,在交界处没有明显的孔洞和微裂纹等界面结合缺陷。Al元素的添加使铅合金阳极具有更好的导电性,铝基可以分担合金上的一部分电流,使惰性阳极材料的电流密度降低,从而提高铅合金的腐蚀性能[24]。在铅合金中加入微量稀土元素不仅可以细化合金的铸态组织,还可以细化晶粒,从而形成致密、有保护性的膜,抑制腐蚀。稀土元素的金属原子由于具有较大的半径,很容易填补在晶粒与缺陷中,并且能生成阻碍晶粒继续生长的膜,使晶粒细化,从而提高合金的耐蚀性能。艾宝山等[25]研究发现把镧(La)加入铅合金可以提高合金的硬度、延展率等力学性能,同时还能除去合金中的杂质,优化合金内部各种成分,产生更细的合金晶粒。晶粒细化使晶界的数目增多,晶界面积得到扩大,增加了裂纹在扩展过程中的路径,并且消耗了能量,使合金阳极氧化过程中的电流降低,提高了铅合金在硫酸电解质中的耐蚀性[26]。张绍辉等[27−28]研究发现,在铅合金中加入Ce 可使钝化电流临界值降低,形成的钝化膜化学物质量减少,钝化层的稳定性得到增强,但当Ce 添加量达到一定值时,腐蚀性能不再提高。如图1 所示,添加稀土Ce 的合金出现了针状化合物Al4Ce,比较图1(b)、(c)和(d)可以看出,在合金中加入Ce 后将优先形成针状的Al4Ce,随着Ce 含量的增加,稀土元素的作用开始显现,此时的富Pb 相也趋于细化[29]。添加富铈稀土不仅能细化铅合金晶粒,薄化晶界,减少危害性大的晶体裂痕,同时也使合金表面具有极强的抗腐蚀能力[30]。

图1 4 种合金的显微组织的对比[29] ((a) 0Ce,(b) 0.4%Ce,(c) 0.6%Ce,(d) 0.8%Ce)Fig.1 Comparison of microstructure of four kinds of alloys[29] ((a) 0Ce,(b) 0.4%Ce,(c) 0.6%Ce,(d) 0.8%Ce)

3 铅合金的表面处理工艺

表面处理是非常有效的一种防护手段,但是针对铅材料的表面防护技术在国内外研究报道较少。因此,开发实用性铅合金的表面处理工艺,提高表面处理的效率十分重要。不同的基材构成对涂层防护体系的防护性能影响较小,而不同的表面处理方式与不同的涂层种类对涂层防护体系的防护性能影响较大[31]。

3.1 化学转化膜

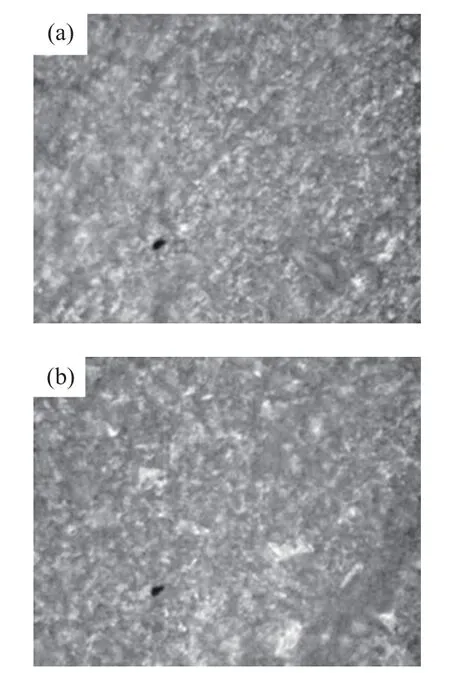

化学转化膜具有广泛的用途,主要用于金属的防腐、耐磨。其中磷化技术应用广泛,但是传统磷化技术只适用于活泼金属,铅被列为难磷化金属,所以对于铅的磷化报道较为少见。磷化工艺过程由3 个部分组成:磷化的前处理、磷化和磷化的后处理。磷化前的处理包括脱脂、除锈、表面调整等,磷化膜的后处理是指磷化后的钝化、冲洗、干燥等[32]。李文波等[33]、韩中启[34]采用电化学磷化的方法对纯铅基体进行处理,并考察磷化工艺参数以及磷化液体系对磷化效果的影响,结果表明磷化膜对铅合金起到很好的保护作用。从光学显微镜照片(如图2 所示)中可以看到,磷化表面结晶为灰色,磷化结晶呈棒状分布在基体表面,并且有片状晶体分散在基体表面,金属表面能量分布不均匀,能量高的点易于成为结晶活化中心,从而形成磷化膜,而能量低的点则不易成膜。他们还研究了铅的另一种电化学磷化处理方法阳极磷化法。磷化温度在70 ℃左右时效果较好,自腐蚀电流相对于空白铅样降低两个数量级,大大降低了铅的腐蚀速率,起到了很好的防腐蚀作用。与方波磷化处理的铅基体相比,阳极磷化后的铅样耐腐蚀性能更优越,腐蚀电流相比方波磷化铅样降低一个数量级,且空隙率的计算表明阳极磷化的覆盖度明显优于方波磷化。张瑞[35]研究了铅合金电化学磷化处理工艺及影响因素,观察到磷化后表面磷化膜(见图3)晶粒呈颗粒状结晶,分布均匀、细密,认为铅合金通过电化学磷化得到了性能优良的磷化膜,且磷化膜中磷酸锌盐为主要成膜物质。Mohammadi 等[36]、杨德钧等[37]研究了铅基化合物在有MnO2存在时,生成的转化膜较Pb-Ag 合金具有更高的阻抗值。对于质地较软的铅合金而言,化学转化膜为金属提供一层较硬的外衣,提高了基体金属的耐摩擦性能。此外,表面的转化产物对环境介质的隔离作用也极大地提高了基体金属的耐腐蚀性[37]。

图2 磷化前后的光学显微镜照片[33]((a)磷化前试样500x,(b)阳极磷化后试样 500x)Fig.2 Optical microscope photos before and after phosphating[33]((a) sample before phosphating 500x ,(b) sample after anodic phosphating 500x)

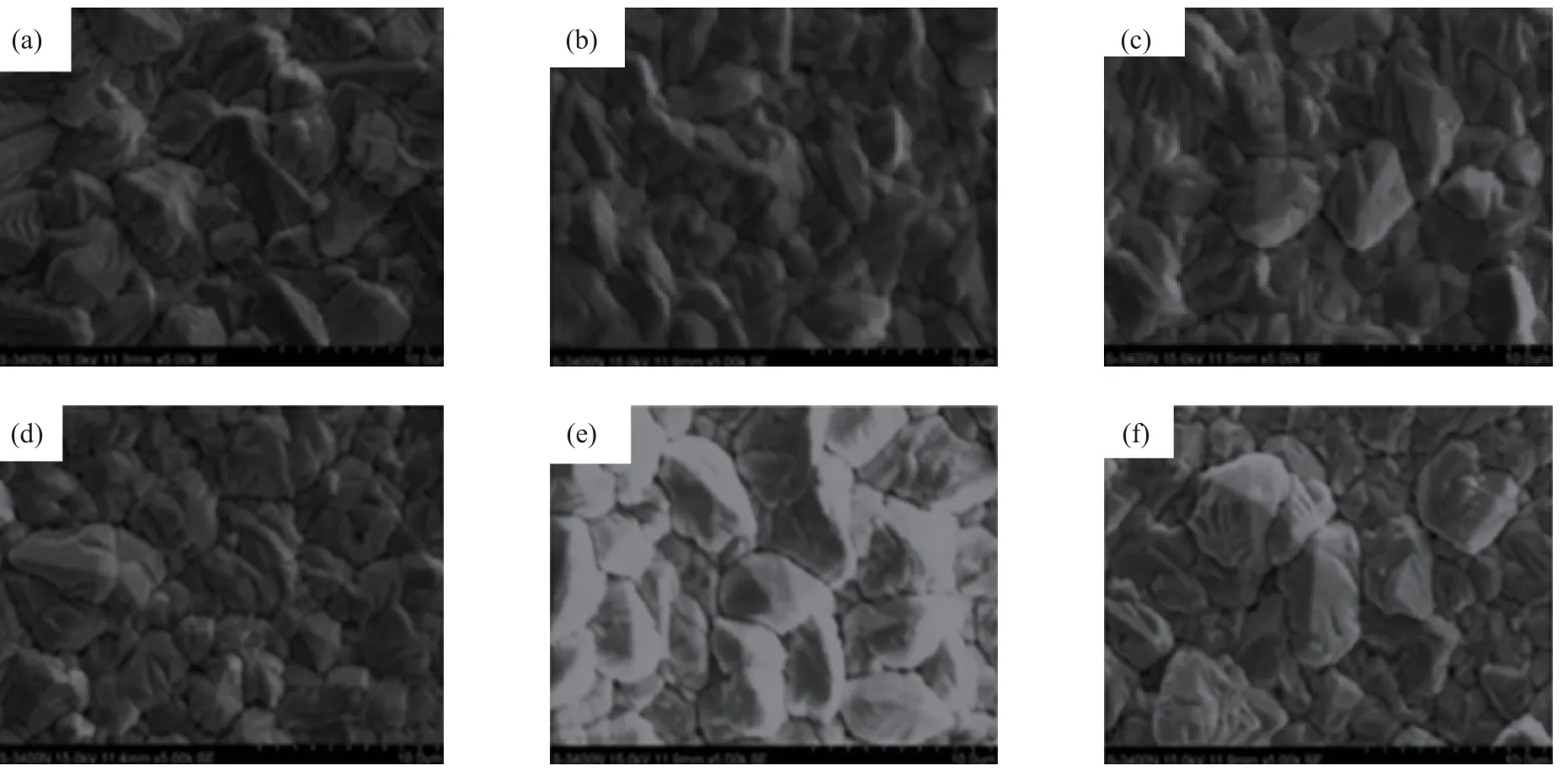

图3 (a)磷化前铅合金试样扫描电镜照片2 000x,(b) 磷化试样扫描电镜照片2 000x[35]Fig.3 (a) scanning electron microscope photos of lead alloy before phosphating 2000x,(b) scanning electron microscope photos of phosphating samples 2 000x[35]

3.2 离子注入

通过离子注入改变金属表层的成分和结构可以提高其表面硬度、抗磨损能力、表面摩擦因数等,进而改善其表面综合性能,极大地弥补了传统金属表面处理技术的局限性[38−39]。离子注入技术在金属表面改性中的应用非常广泛,常用的元素有稀土元素、钙、氮、锡、镍、钛等。廖世国[40]研究了钛离子注入剂量及加速能量对铅和铅−4%锑合金腐蚀行为的影响。钛离子注入有利于抑制铅腐蚀的阳极过程,但加速了氢的析出。要提高材料的耐腐蚀性能,钛的注入剂量应控制适当。剂量过低时不足以在铅表面形成完整的防腐蚀保护层,达不到较好的防腐蚀效果;钛注入剂量过高时,偏析严重,可在表面形成新的微电池,促进腐蚀发生,同时也降低了氢析出过电位,加快了铅合金在硫酸中的腐蚀。他们还尝试采用其他金属如钒、铬、镍和钨作为离子源材料,所得结果与钛离子注入一样,也可以大大改善铅合金的防腐性能。许文林等[41−42]研究发现铅或铅合金在含铕离子的硫酸溶液中表面改性后,作为电极板栅使用时,电极表面的结构相对松散,从而电阻增大,减缓腐蚀。铕离子的添加能有效抑制硫酸盐钝化膜的形成,降低铅电极的腐蚀速率,改善了PbSO4/Pb 转化反应的可逆性[43−44]。

3.3 有机涂层

采用有机膜层覆盖保护也可以减小腐蚀程度、降低腐蚀速率或防止腐蚀反应发生[45]。研究发现,将有机涂层覆盖于金属材料表面,防止其直接与腐蚀介质接触是最为有效的腐蚀防护方法,而且效果显著[46]。其中,冷喷涂技术是一种有前途的制备致密涂层的方法,其低热量输入导致基材轻微变形或不变形。由于加速粒子的高动能,冷喷涂适用于制备高达100%的致密涂层[47]。Naresh 等[48]通过电位聚合技术在铅合金阳极网格上使用聚吡咯(ppy)涂层,与常规阳极栅相比,ppy 涂层阳极栅的腐蚀电位明显提高,腐蚀电流显著降低。叶俊勇等[49]研究发现,采用氟硼酸盐镀液体系制备的铅合金镀层耐蚀性比纯铅镀层的耐蚀性好,常温下采用1.0 A/dm2的电流密度制备的Pb-Sb 合金镀层的耐蚀性最佳(见图4)。Nicoara 等[50]研究了二萘嵌苯四甲酸二酐(PTCDA)在Pb/Si(111)表面的自组装情况。在Si(111)衬底上,铅原子作为硅悬键的钝化层导致分子与衬底之间的相互作用降低,这是由于铅原子在Si(111)衬底上的特殊排列方式所导致的。随着PTCDA 覆盖的增加,钝化效果得到改善。柴玉青[51]通过在铅合金电极表面制备了三嗪自组装膜,研究发现铅合金在0.5 M H2SO4溶液中的缓蚀效率高于3.5 M H2SO4溶液,这可能是因为硫酸溶液的浓度会影响自腐蚀电位和自组装膜在金属表面的脱附电位。在高浓度溶液中,脱附电位可能等于或略低于自腐蚀电位,导致自组装膜发生一定程度的脱附,使致密性和完整性受到影响。

图4 不同电流密度下所得铅-锑合金镀层的表面形貌[49]((a) 0.5 A/dm2,(b)1.0 A/dm2,(c) 2.0 A/dm2,(d) 3.0 A/dm2,(e) 4.0 A/dm2,(f) 5.0 A/dm2)Fig.4 Surface morphology of lead-antimony alloy coatings obtained at different current densities[49]((a)0.5A/dm2,(b)1.0A/dm2,(c) 2.0A/dm2,(d) 3.0A/dm2,(e) 4.0A/dm2,(f) 5.0A/dm2)

4 铅合金的晶界工程处理工艺

“晶界工程”(grain boundary engineering,简称GBE)是指在重位点阵晶界CSL(coincidence site lattice)模型框架内,某些多晶材料中总是存在一些其性能或性质有别于一般大角度晶界的低Σ(Σ<29)CSL 晶界,这类晶界比一般大角度晶界 HABs(high angle boundaries)具有更高的晶界失效抗力,被称作“特殊晶界”。特殊晶界能够较好地阻断一般大角度晶界网络的连通性,从而使合金的GBCD(grain boundary character distribution)在合金中得到较好的优化。在铅合金中引入高比例特殊晶界可显著提高其晶界抗腐蚀能力,这也是实现晶界特征分布GBCD 优化的一个重要方面[52−53]。要获得特殊晶界,需要经过不同加工处理,并辅以热处理。热处理可以有效地消除材料内部结构缺陷和应力,细化晶粒,还能引起析出相成分的改变和合金元素的重新分布,获得具有优异组织和性能的铅合金,从而提高合金的耐蚀性能[54]。

4.1 低ΣCSL 晶界比例的影响

通过晶界工程技术在铅合金中大幅度增加能量较低且较稳定的低Σ(Σ≤29)特殊晶界的比例,能够将一般大角度晶界HABs 网络的连通性有效阻断,提高铅合金的晶界腐蚀抗力。同时,将铸造工艺和热处理工艺的结合形成的铅合金显微组织结构可获得更多能量较低的特殊晶界,其对铅合金的耐蚀性起着主导作用[55−56]。张雯等[57−58]研究发现,铅合金采用特定的变退火处理,即先采用大形变后高温短时回复退火来获取具有不同织构类型的初始样品,再通过中等变形量轧制和再结晶退火对之前处理的样品进行优化,得到的样品特殊晶界比例高达78.4%,且Σ9 和Σ27 晶界比例很高。特殊晶界能够高效打断一般大角度晶界网络的连通性,从而提高抗晶界腐蚀性能。王卫国等[59−62]发现通过固溶和预时效高温退火优化后的铅合金中出现较多的低ΣCSL 晶界的比例,在合金中大量增加包括Σ3 在内的低Σ(Σ≤29)重位点阵(CSL)晶界的比例。此外,再辅以适当的二次轧制和退火处理可显著改善其GBCD 的优化,晶界腐蚀抗力也得到显著改善。张坤[63]研究发现铅合金经过液氨轧制并高温退火10 min 时,合金中Σ3、Σ9 和Σ27 晶界的比例最高,同时合金中的大角度晶界网络连通性被打断的情况也是最好的。针对退火孪晶诱发GBCD 优化微观机制,非共格Σ3 晶界迁移反应模型解释了在优化的样品中主要存在Σ3、Σ9 和Σ27 晶界这一现象。因为Σ3 与Σ3 反应可以生成Σ9 晶界,而当Σ3 与Σ9 相遇时会生成Σ27 晶界。该模型认为Σ3 再结晶退火过程中形成大量弯曲的可迁移的非共格Σ3n晶界是合金GBCD 得到优化的根源。其反应关系式为

Σ3n+Σ3m=Σ3n+m或 Σ3|n-m|,m、n 均为整数

因为Σ3、Σ27 晶界主要是由非共格的Σ3 晶界反应生成的,这样的话,虽然总的Σ3 晶界的数量不一样,但是只要其中非共格的Σ3 晶界的比例相同,就能生成相同数量的Σ9、Σ27 晶界。夏爽等[64]研究发现铅合金通过合适的冷轧处理后再高温短时间退火,可将铅合金的低Σ(Σ<29)重位点阵晶界比例提高到70%以上,通过提高低Σ 重位点阵(CSL)晶界比例,优化晶界特征分布。Lehockey 等[65]、Lee 等[66]通过热处理获得了低Σ(Σ3-Σ29)CSL 晶界比例超过90%的铅合金,这些特殊晶界大部分是Σ3n 型晶界。这些晶界有助于抑制铅合金阳极的腐蚀、开裂和蠕变,因此铅合金晶界组织的结构控制或许比合金化更为重要。

4.2 组织结构的影响

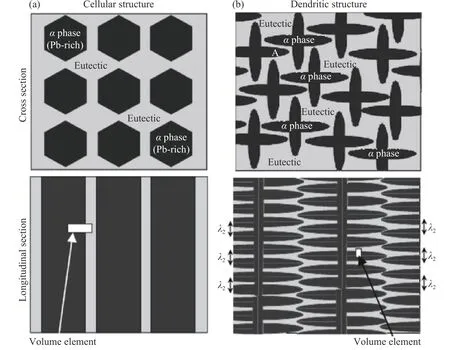

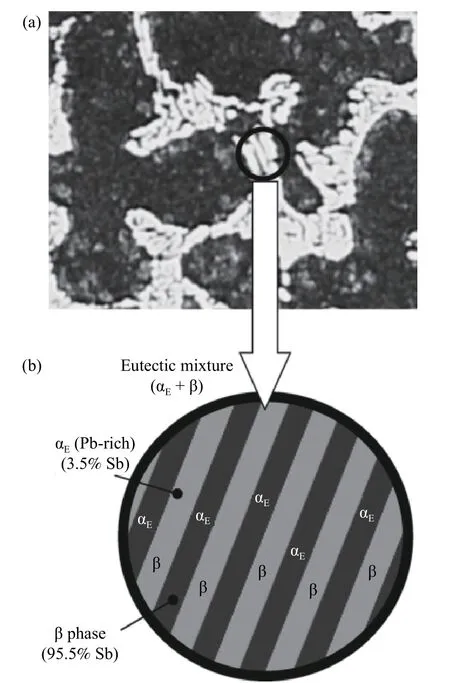

除了低角度晶界比例外,合金中的某些特殊组织结构,如第二相、枝晶组织等对铅合金的腐蚀性能也有较大影响。微观结构晶胞尺寸的预编程和通过控制冷却速率可以制备具有更好耐腐蚀性能的铅锑合金铸态部件。低冷却速率的传统铸造工艺生产的铅合金微孔组织阵列,可以形成分布更均匀的枝晶间共晶混合物,具有更好的耐腐蚀性能,有利于保护富铅基体的抗腐蚀作用。Osório 等[67−70]研究发现在H2SO4和NaCl 溶液中,铅合金铸态所得到的微观结构阵列可以决定其腐蚀性能。对于亚共晶铅而言,较粗的细胞结构和较细的树枝状排列比较细的细胞结构和较粗的树枝状排列具有更高的耐腐蚀性。亚共晶Pb-Sb 合金的显微组织是由基体核中Sb 含量增加的富铅基体(α 相)组成,其中的β 相(Sb 在Pb 中的固溶体)和α 相(富铅)的层状交替形成共晶混合物。细胞和树枝晶的富铅相/共晶混合物的形态[70]如图5 所示。Pb-Sb 合金的枝晶组织主要由α 相(较少的稀有物)组成,枝晶间区域具有层状共晶形态(α 相和β 相的混合相)。腐蚀作用优先发生在富铅枝晶基体上,其腐蚀活性高于枝晶间区(富Sb 区)。富Sb 片层能有效地包裹富pb 相,形成更细的枝晶间隔广泛分布的共晶混合物,保护富铅基体,从而具有更好的耐腐蚀性能。αE相(富铅含质量分数3.5 % Sb)和β 相(富Sb 含质量分数95.5 % Sb)形成的典型层状共晶混合物的光学显微图和示意图[70]如图6 所示 。Seikh 等[71]研究了用3 种铸造方法制备的Pb-5%Sb合金,观察到在高压铸造(HPDC)下铅合金的晶粒结构最小,晶界最高。由于晶界高、腐蚀路径多、腐蚀速率低,且较细的枝晶间距能更有效地生成富铅相,从而对富铅基体具有更好的保护作用。Rosa等[72]、OSÓRIO 等[69]研究发现在Pb-0.85%Sb 合金中,较粗的胞状结构比较细的胞状结构具有更高的耐蚀性,腐蚀速率随晶胞间距的增大而减小,这与细胞边界的减少有关。但值得注意的是,大量的晶界快速腐蚀有利于在铅合金阳极表面形成致密度高的钝化膜,反而可以抑制腐蚀。

图5 细胞和树枝状排列的示意图[70] ((a)Pb-0.85 % Sb;(b)Pb-6.6% Sb 合金)Fig.5 Schematic diagram of cell and dendritic arrangement [70] Pb-0.85% Sb and Pb-6.6% Sb alloy

图6 (a)Pb-6.6% Sb 合金的典型显微图;(b)证明层状共晶混合物的示意图[70]Fig.6 (a) Typical microscopic diagram of Pb-6.6% Sb alloy,(b) Schematic diagram proving lamellar eutectic mixture [70]

5 结语与展望

铅合金近年来由于具有很多优良性能,在火工品等特殊领域受到广泛的关注,但是受湿度、温度和大气成分等因素的影响易受潮而引起表面腐蚀,制约了铅合金的应用。为了提高铅合金的抗腐蚀性能,今后的研究方向主要集中在以下几个方面。

1)通过对铅合金添加合金元素和进行适当的热处理工艺来改善其晶粒大小、晶界特性、组织结构等可以提高铅合金的腐蚀性能。改善后的铅合金具有良好的铸造性能和加工性能,易于实现机械化的生产。

2)开发实用性铅合金的表面处理工艺,对提高表面处理的效率十分重要。通过表面处理工艺来控制铅合金基体在溶液中的腐蚀速率,同时要兼具良好附着力。不同大气环境的腐蚀性存在巨大差异,需深入研究涂层与环境的作用规律,从根源上分析其腐蚀机理,找到适宜的提高铅合金表面耐腐蚀性能的涂层制备工艺。此外,采用化学转化膜层、电化学阳极化膜层与多层油复合叠加的处理方法对铅合金的防腐也是一种较好办法。

3)在铅合金表面采用电镀或者化学镀的成本较低,但存在环境污染、耐腐蚀性能不高等问题。喷涂具有隔热性能的热障涂层,可提高铅合金的高温抗氧化性能,是铅合金表面处理新的研究领域。用冷喷涂法对铅合金表面处理以提高其硬度和耐蚀性方面的研究报道很少,这对研究改善铅合金的表面强度,提高其耐蚀等具有实际意义。