基于STAR-CCM+的发电机组流场分析及结构改进

谭礼斌,袁越锦,黄 灿,唐 琳,何 丹

(1.陕西科技大学机电工程学院,陕西 西安 710021;2.隆鑫通用动力股份有限公司技术中心,重庆 400039)

发电机组作为应急供电设施,在医院、学校、银行、机场等公共场合得到了广泛的应用[1]。为了减小体积,减轻质量,降低油耗等,发电机组各结构布置紧凑,这会导致高温部件对机体辐射增强,影响发电机组的散热和冷却,最终对机组的工作性能和运转稳定性产生严重影响[2−3]。发电机组散热效果好可保证机组在最佳温度下工作,确保机组稳定可靠运行[4]。在机组开发阶段,为了评估机组散热性能的好坏,普遍采用了相应的数值模拟方法进行性能评估及局部结构改进,提升机组散热性能。例如:谢如堂等[5]采用CFD分析方法对发电机组冷却风道的散热效果进行了分析,校核了整机散热性能;马铁强等[6−7]采用CFD 方法基于简化模型研究了发电机组机舱结构散热,并分析外界条件、风口尺寸与大小等因素对机组舱内速度场及温度场均匀性的影响;杜晓东等[8]利用数值模拟方法对发电机组油管路节流孔板流动及噪声进行了耦合计算,通过节流孔板改型优化,获得了节流降压且噪声性能优越的发电机组油管路节流孔板结构;尹晓青等[1]在采用三维软件Fluent完成机舱内空气流动、风速等参数计算的基础上,利用一维软件Kuli 对模型进行温度对标分析,为机组热平衡的设计及仿真提供了温度数据参考;Xu 等[9]采用CFD软件对发电机组流场特性进行了数值模拟及优化,研究了吸声材料对散热的影响,为发电机组结构改进提供了参考;王旭龙等[10]采用相似原则对发电机组机舱结构进行简化处理,结合CFD 仿真与MATLAB 内插值优化对机舱散热外布局进行综合优化设计,提升了机舱散热。由此可见,基于CFD方法的虚拟仿真技术已广泛应用于工程机械产品的设计与开发中[11−13]。

为评估一款发电机组散热性能,本文基于CFD分析方法,采用流体分析软件STAR-CCM+对该发电机组进行流场分析,并依据流场分析结果针对性地提出结构改进方案,以提升发电机组散热性能。该研究结果可为发电机组性能评估及结构改良提供参考。

1 物理模型

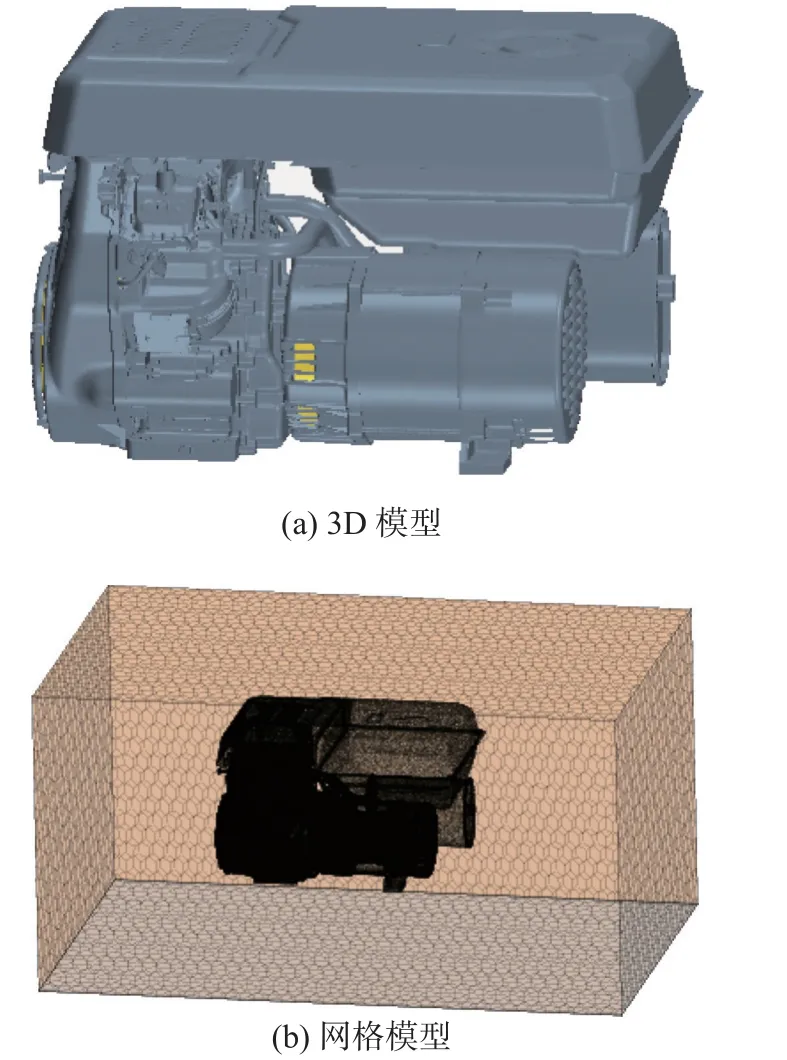

发电机组三维模型及网格模型如图1 所示。网格模型采用CFD 分析软件STAR-CCM+中多面体网格和边界层网格技术进行网格划分。为减少网格量,提升计算速度,该模型未考虑机组机架,并对部分零部件(线束、螺栓等)做了适当简化。完成网格划分后的网格数量约为700 万。该发电机组进行性能测试环境温度为28 ℃,运行时对应的风扇转速为3600 r/min。

图1 机组3D 模型及网格模型示意图Fig.1 Schematic diagram of the unit 3D model and the grid model

2 数学模型及边界条件

选取STAR-CCM+中的k-ε两方程湍流模型进行发电机组整机流场特性数值模拟。机组内气流流动假设为不可压缩的稳态流动状态,过程中不考虑温度,因此,相应的数学模型方程[14−16]如下。

1)连续性方程为

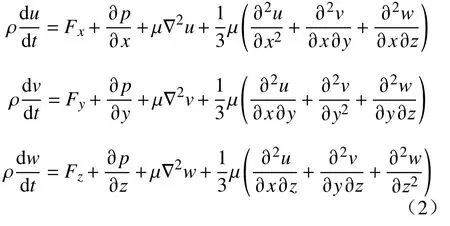

2)动量微分方程,即Navier-Stokes 方程为:

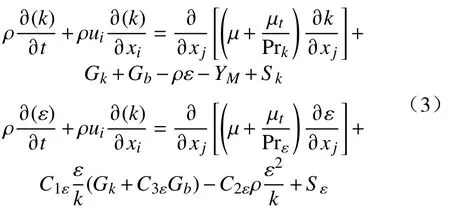

3)k-ε湍流模型方程[17]为:

式中:u、v、w为速度分量,m/s;ρ为流体密度,kg/m3;Fx、Fy、Fz为体积力,N;μ 为流体黏度系数,Pa·s ;p是流体微元体上的压力,Pa; ∇为拉普拉斯算子;t为时间,s;xi和xj为2 个方向坐标分量,m;ui为i方向速度分量,m/s;µt为涡流运动黏滞系数;k为湍动能,m2/s2;ε为湍动能耗散率,m2/s3;Gk为速度梯度产生的湍动能项;Gb为浮力产生的湍动能项;YM为膨胀耗散项;C1ε,C2ε,C3ε为经验常数;Prk,Prε分别为与湍动能k和耗散率ε 的湍流普朗特数;Sk和Sε为用户定义源项。

发电机组整体流场数值模拟计算中需要的边界条件设置如下:风扇旋转域旋转速度为3600 r/min,采用MRF(moving reference frame)方法实现;流体计算域入口设置为滞止入口(stagnation inlet),出口边界为压力出口(pressure outlet);环境温度为28 ℃;流体属性为标准大气压下空气。

3 计算结果分析及讨论

3.1 速度分布对比

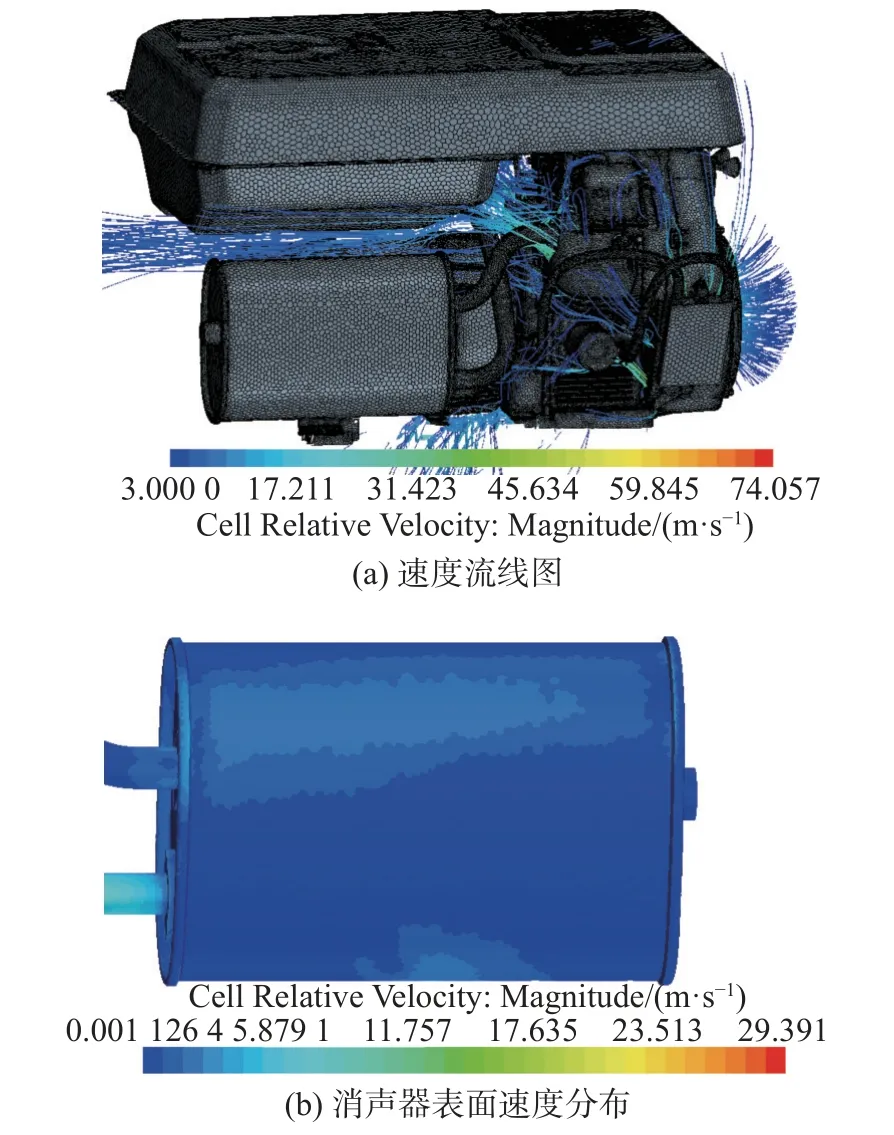

图2 为油箱侧整机流线及油箱表面速度分布云图。由于现有机组结构非常紧凑,油箱紧靠着缸头、排气管、消声器等高温部件,同时电机与消声器筒体间的距离也非常近。因此,油箱、电机的散热成为该发电机组需要重要考虑的问题。从图2整机流场计算结果可以看出,缸头出来的热风直接吹到油箱的底部和靠近缸头一侧,这些热风会直接加热油箱表面。因此,必须在缸头出风处设计相应导风罩,以阻碍热风吹到油箱表面及阻碍缸头和排气管对油箱的辐射。

图2 油箱侧整机流线及油箱表面速度分布Fig.2 Streamline distribution of whole machine at tank side and surface velocity of tank

图3 为消声器整机流线及消声器表面速度分布云图。从图中可以看出,从缸头出来的风直接沿着油箱底部流失,消声器表面几乎吹不到风,同时消声器距离油箱和电机非常近,巨大的热辐射会进一步增大油箱和电机的温度。因此必须在消声器周围设计导风罩,以提升消声器表面风速并阻碍消声器对油箱的热辐射。

图3 消声器侧整机流线及消声器表面速度分布Fig.3 Streamline distribution of whole machine at silencer side and muffler surface velocity distribution

3.2 机组散热结构改进及结果分析

依据流场分析结果可知,缸头热风直接吹向油箱,消声器表面无风流经,消声器温度高及排气管温度高极易对油箱和电机产生热辐射,增大了油箱和电机的温度,影响整机散热性能。因此,为了改善缸头出风流向,提升冷却风利用率,依据工艺和可制造工程化等因素考虑,设计了图4 的机组导风罩方案,将气流引入消声器,起到分流及隔热的作用。该组合导风罩结构避免了缸头出来的热风直接吹到油箱上,同时通过隔热作用隔断了高温部件对周围部件的热辐射。

图4 机组导流罩方案示意图Fig.4 Schematic diagram of guide hold design

图5 为改进前后的速度流线对比图。从图中可以看出,在缸头和消声器周围增加导风罩后,缸头出风直接沿着缸头导风罩进入消声器导风罩,实现对消声器表面的冷却,且隔断了热风、高温部件与油箱及电机的加热及热辐射。速度流线对比表明,导风罩起到了很好的导风及隔热作用。

图5 缸头出风速度流线轨迹对比Fig.5 Comparison of cylinder head air-out velocity streamline

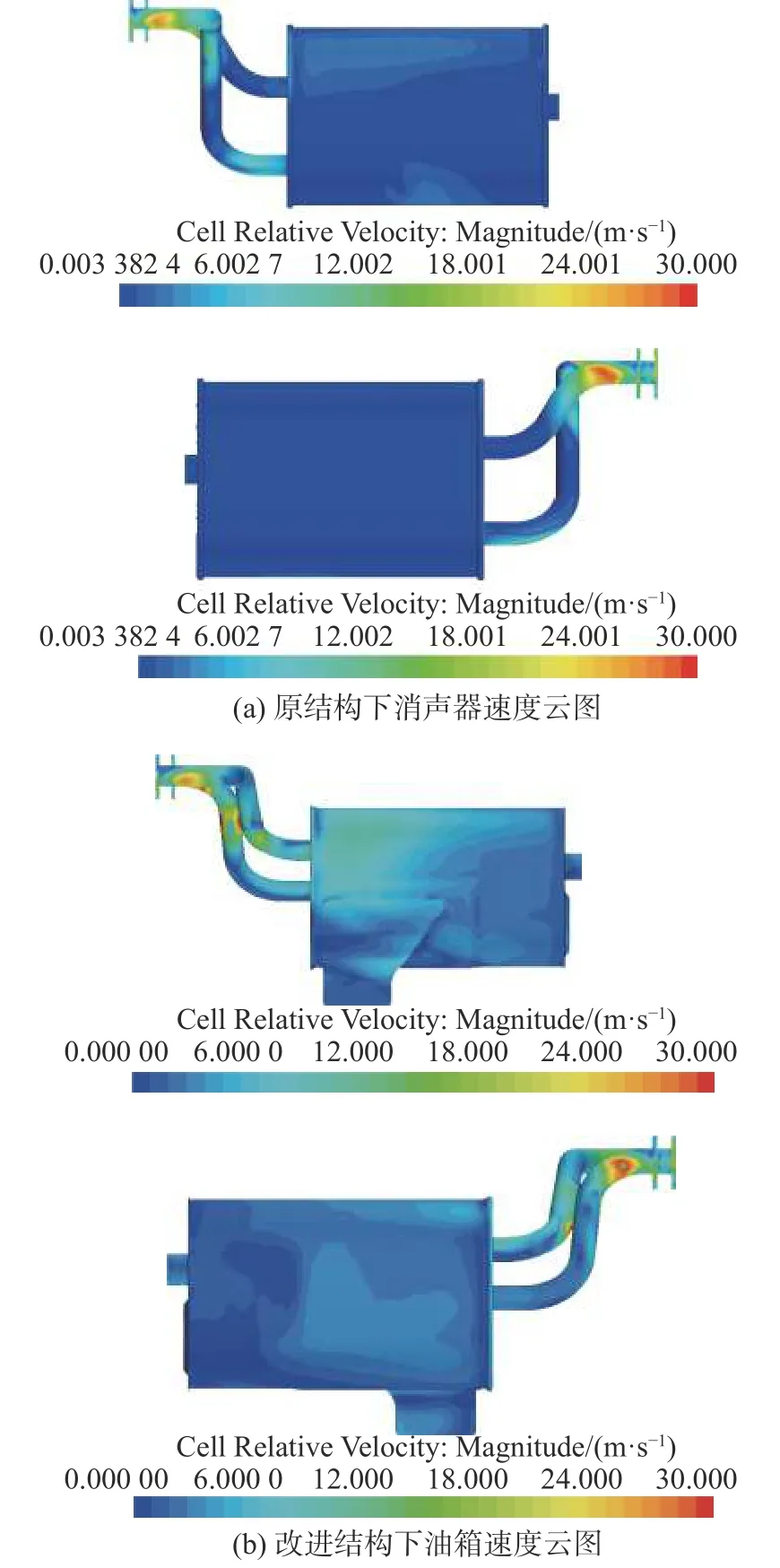

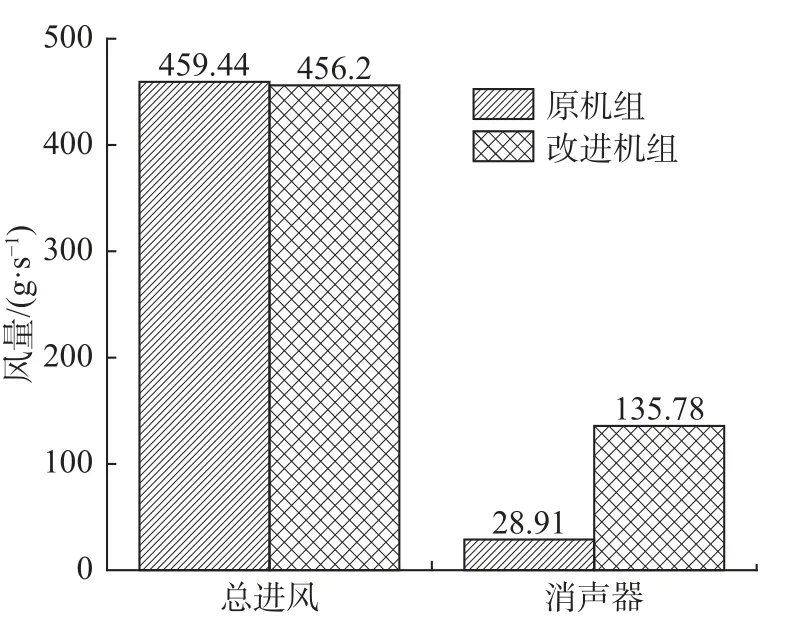

图6、图7 为油箱、消声器表面速度云图对比。从图中可以看出,由于导风罩的导风作用,缸头出来的热风不再直接吹向油箱表面,因此油箱表面速度明显降低。通过缸头导风和消声器导风的组合作用,将缸头出风引入到消声器风罩内流经消声器表面,最后从消声器导风罩末端出风孔流出,整个过程风都经过了消声器表面,因此,消声器表面速度得到了明显的改善。改进机组下的消声器大部分表面风速比较高,且消声器外侧面的速度分布也比较均匀,消声器表面平均风速为4.04 m/s。图8 的风量对比分析可以看出,添加导风罩结构对总进风风量影响不大,消声器处风量从28.91 g/s 提升至135.78 g/s,风量提升非常明显。综上可见,油箱和消声器的速度分布都得到了改善,达到了提升整机散热性能的效果,因此可按照导风罩方案制作样件进行温度测试,验证方案的可行性。

图7 消声器表面速度云图对比Fig.7 Comparison of muffler surface velocity

图8 风量对比分析图Fig.8 Air volume comparisons

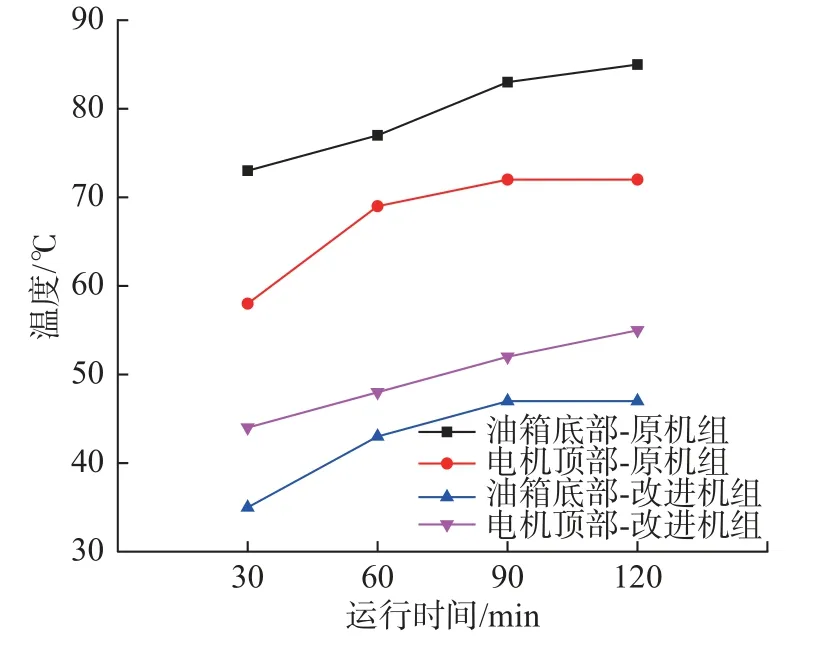

图9 为温度实测结果对比曲线。实验数据获取方法是将机组按额定功率运行2 h(基本温度已达到热平衡),每0.5 h 记录1 次油箱底部和电机顶部监测点的温度。从图中可以看出,120 min 时原机组油箱底部温度和电机顶部温度分别为85 ℃和72 ℃,而改进机组运转120 min 时油箱底部温度和电机底部温度分别为47 ℃和55 ℃,温度比原机组降低了38 ℃和17 ℃,温度降幅较大,表明缸头导风罩和消声器导风罩起到了很好的导风及隔热效果,整机散热性能明显提升。

图9 温度实测结果对比曲线Fig.9 Comparison curve of the actual temperature measurement results

4 结论

基于CFD 方法,采用STAR-CCM+软件对发电机组流场进行了数值模拟及实验验证,得出结论如下。

1)发电机组原结构缸头出风直接吹向油箱底部,消声器表面无风流经,消声器温度高及排气管温度高极易对油箱和电机产生热辐射,增大油箱和电机的温度。

2)通过添加缸头导风罩和消声器通风罩的方法改善了发电机整机散热性能。改进后缸头出来的热风不再直接吹向油箱表面,油箱表面速度明显降低。消声器大部分表面风速比较高,消声器表面平均风速为4.04 m/s。添加导风罩结构对总进风风量影响不大,消声器处风量从28.91 g/s 提升至135.78 g/s,风量提升非常明显。

3)机组额定功率运转120 min 的温度测试结果表明,机组改进后油箱底部和电机顶部温度降低了38 ℃和17 ℃,温度降幅较大,表明缸头导风罩和消声器导风罩起到了很好的导风及隔热效果,整机散热性能明显提升。研究结果可为发电机组散热性能评估及结构改进提供参考。