中功率数字超声波电源研究与设计

李 森

(中国兵器装备集团自动化研究所有限公司,四川 绵阳 621000)

随着超声波换能器制造技术的成熟及功率超声控制技术的不断发展,功率超声波技术广泛应用于塑料、金属制品焊接领域。超声波塑料焊接技术由于其高效、安全、清洁的特点得到了极大的应用。超声波换能器负责将电能转化为机械能。超声波换能器在工作的过程中由于老化、发热和负载突变等,会导致谐振频率发生变化,使换能器工作在失谐的状态下,导致输出功率不稳,焊接质量无法得到均一稳定的保证。目前大部分超声波电源存在的问题如下:1)无频率跟踪功能,当扫频结束后,按照一个固定的频率对换能器进行驱动;2)频率跟踪方向无法自适应调节;3)上电扫频时间较长。基于以上问题国内有许多高校与学者对此进行了研究[1−8]。原艺博[1]对频率跟踪过程中的锁相电路进行了设计,但并未对频率跟踪策略进行研究。陈洪欢等[3]对频率跟踪算法进行了研究,当相位差超出正常范围时,对输出频率进行连续3 次调整,如果不能调整到正常值,就用当前值减去一个固定值。这种方法的缺陷是:有一定经验性,并不能从理论上解决跟踪方向的调节问题。刘平峰[5]、苏文虎等[8],利用FPGA 根据电压电流的超前滞后关系,单纯地对频率进行调节,并未考虑工作频率突变到并联谐振频率之上,系统呈现容性后,原有频率跟踪算法失效的问题。因此研究具有快速扫频、自适应频率跟踪功能的超声波电源具有极其重要的价值。本文主要围绕超声波塑料焊接电源在频率跟踪方向的自适应调节、功率调节平顺、断电快速放电以及便捷的人机接口等问题进行了系统研究,研制出额定功率2 kW 的超声波电源样机。

1 系统总体设计

1.1 系统设计指标

根据实际需求,该超声波电源的设计指标如下:

1)输入电压为交流220 V(50 Hz);

2)最大输出功率为2 kW;

3)功率调节范围为1%~100%,连续可调;

4)扫频范围为19~21 kHz;

5)具有自动频率跟踪功能,频率调节精度1 Hz。

1.2 系统总体设计方案

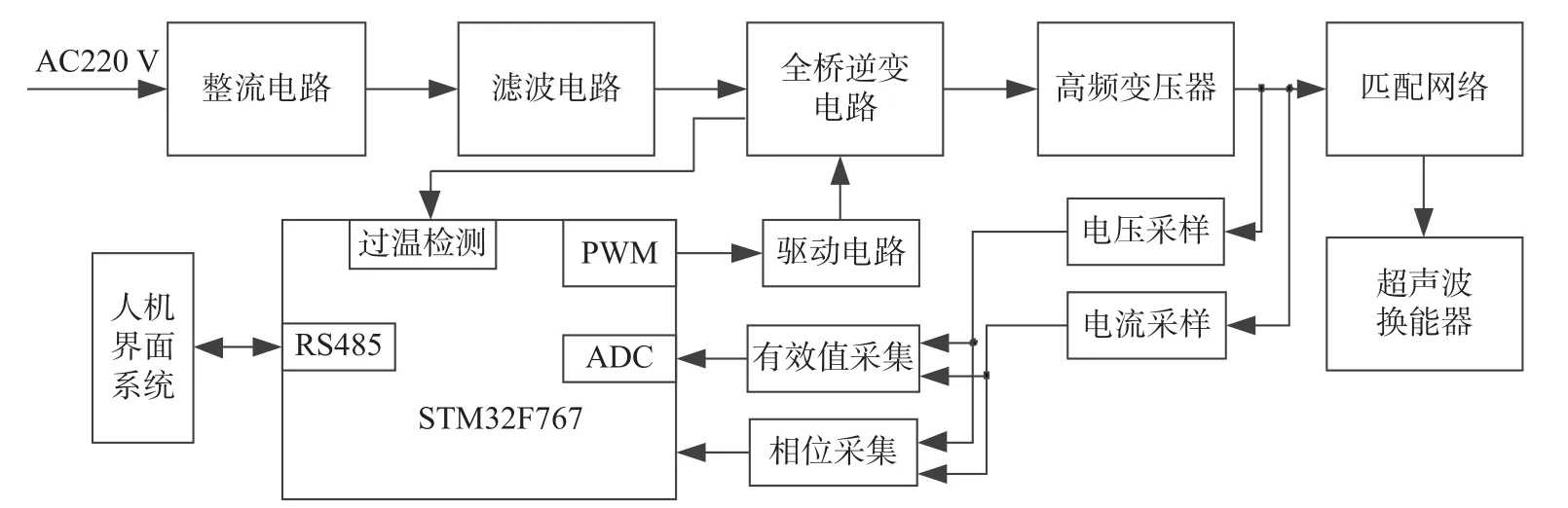

数字超声波电源的功能是将工频220 V(50 Hz)交流电转换为高频交流电。超声波换能器在高频交流电的驱动下产生高频振动,并将机械能传递给焊接模具,完成对金属、塑料制品的焊接工作。整个超声波电源的系统结构框图如图1 所示,主要由整流电路、滤波电路、全桥逆变电路、高频变压器、匹配网络、模拟采集电路、驱动电路、过温保护电路、主控电路和人机界面系统组成。

图1 超声波电源系统整体框图Fig.1 Overall block diagram of ultrasonic power supply system

2 系统主要硬件设计

2.1 匹配网络设计

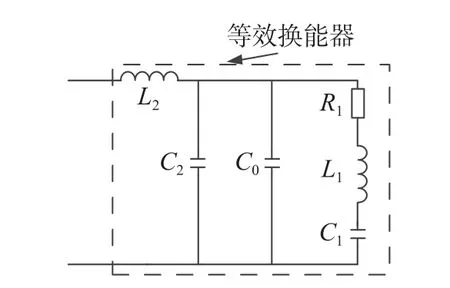

超声波换能器的实际模型比较复杂,在实际应用分析中一般采用Mason 等效模型对超声波换能器进行分析,其等效模型的电路图如图2 所示[1],其R1、L1、C1分别为动态电阻、动态电感、动态电容,C0为静态电容[2]。当串联RLC 支路发生谐振时对应的谐振频率Fs 称为串联谐振频率,在这个频率下换能器的阻抗最小,换能器在正常工作时应该工作于串联谐振频率Fs 处。

图2 换能器等效模型Fig.2 Equivalent model of transducer

换能器工作于串联谐振频率Fs 时,整个器件对外呈阻容性,如果将换能器直接连接到逆变器输出端的高频变压器的副边,将会产生很多无功损耗,使换能器的输出功率低并且发热严重,缩短换能器的寿命。为了使逆变器的输出功率更多地消耗在换能器上,需要在换能器与高频变压器的副边之间添加一个调谐匹配网络,使整个网络呈纯阻性[3]。为此设计了串联LC 匹配电路,整个电路的结构如图3 所示,L2、C2与换能器匹配形成新的等效换能器,减小换能器参数波动带来的影响。

图3 LC 串联型匹配网络Fig.3 LC series matching network

当换能器工作于串联谐振频率Fs 时,LC 串联型匹配网络等效如图4 所示。

图4 LC 匹配谐振等效电路Fig.4 LC matched resonant equivalent circuit

由图4 可知,C2、C0、R1构成并联支路的等效阻抗Z1为

由式(1)可知,并联电容C2有两大作用:1)减小了整个C2、C0、R1并联支路的等效电阻,且C2越大整个并联支路的等效电阻越小,提高了电源的输出功率;2)降低了静态电容C0的变化对匹配网络的影响,并联电容C2一般取为C0的2~3 倍。将匹配电感L2与C2、C0、R1并联支路进行匹配后看作新的等效换能器,由式(1)可得

2.2 高频变压器设计

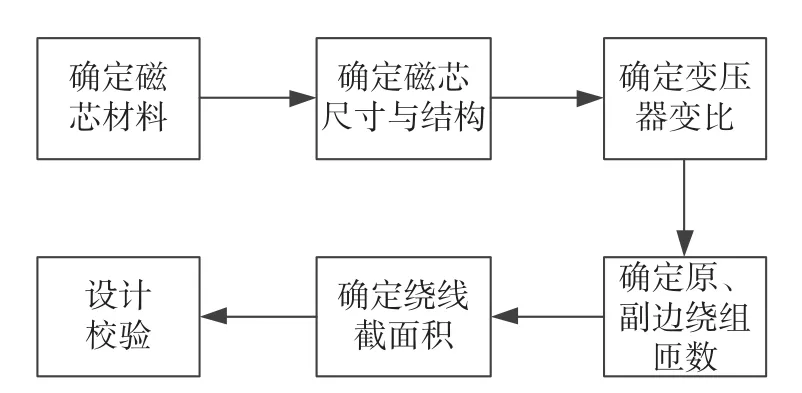

高频变压器是指工作频率在10 kHz 以上的电源变压器,常用于高频开关电源。高频变压器具有电气隔离、储能、变压、变流以及阻抗匹配的功能[4],通过阻抗匹配可以使电源的输出功率达到最大。高频变压器的设计流程如图5 所示。

图5 高频变压器设计流程Fig.5 High frequency transformer design process

2.2.1 确定磁芯材料

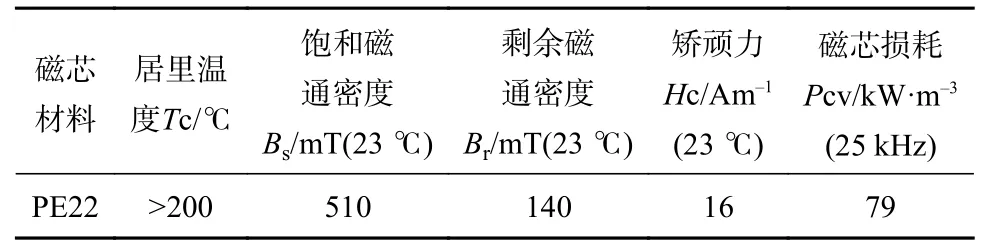

高频变压器与工频变压器所用的磁芯有所不同。高频变压器要求磁芯材料具有高电阻率、高导磁率、高饱和磁感应强度以及居里温度等。材料的电阻率越高,工作时产生的涡流损耗就越小;较高的导磁率,可以提升变压器的效率、降低激磁功率、减少铜损;高饱和磁感应强度,能够减小变压器的体积,节约空间。高频变压器磁芯常用的材料有锰锌铁氧体、纳米晶铁芯、坡莫合金等[5]。根据电阻率、应用频率、价格等因素综合考虑,本设计采用锰锌铁氧体类材料作为高频变压器的磁芯材料,具体选择的型号为TDK 公司的PE22 锰锌铁氧体作为变压器的磁芯,其部分参数如表1 所示。

表1 PE22 磁芯部分参数(25 ℃)Tab.1 PE22 Core partial parameters (25 ℃)

2.2.2 确定磁芯尺寸与结构

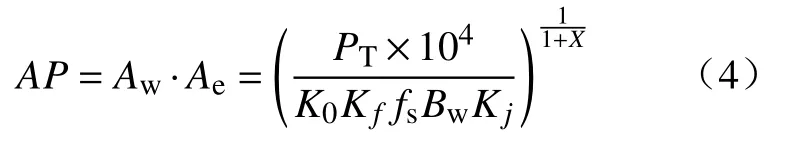

高频变压器磁芯尺寸的确定方法有2 种,一种是面积乘积法(AP 法),另一种是几何参数法(KG 法)。AP 法的计算过程为,首先求出AP 值,即:Ae(磁芯有效截面积)与Aw(磁芯窗口面积)的乘积;再根据AP 值选择磁芯型号。KG 法的计算过程为,首先计算磁芯几何参数,再根据几何参数选择磁芯。由于AP 法使用方便,且大多磁芯参数都以AP 值给出,所以在本设计中选用AP 法确定磁芯尺寸,其计算公式为

式中:PT为变压器计算功率4 222 W;K0为窗口面积比例系数,通常为0.2~0.4,此处取0.4;Kf为波形系数,方波取值为4.0;fs为变压器的工作频率,此处为20 kHz;Bw为磁芯工作磁感应强度,根据所选磁芯材料此处取0.222 T;Kj为电流密度系数,此处取395 A/cm2;X为磁芯结构常数,查表可得X=−0.13。将以上数据代入式(4)可得:AP=22.56 cm4,查找TDK 公司锰锌铁氧体磁芯手册,选择型号为PE22 EE90×56×16 的锰锌铁氧体。

2.2.3 确定变压器变比

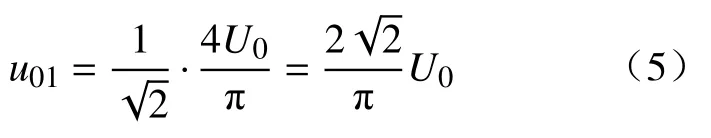

设变压器原边等效阻抗为Z0,原边等效阻抗的功率为P0,变压器的传输效率ηe=90%。由上文可知,超声波电源的输出功率Pout=2 000 W,原边方波电压的幅值为U0=311 V。对方波进行傅里叶级数展开,则其基波分量的有效值u01为

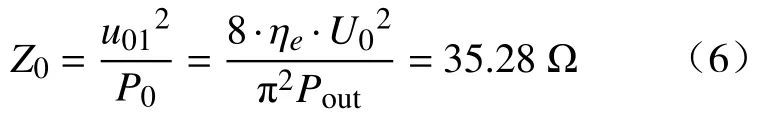

则变压器原边的等效阻抗Z0为

变压器副边的阻抗就是换能器处于串联谐振频率Fs时,由换能器与整个匹配网络形成的等效阻抗,由2.1 小节可知

设高频变压器原边线圈的匝数为n1,副边线圈的匝数为n2,则原边、副边的匝比N为

2.2.4 确定原、副边绕组匝数

高频变压器原边绕组匝数n1的计算公式为:

其中:uin_min为变压器原边输入电压的最小值,在该电路中为304 V;Kf=4.0、fs=20×103Hz、Bw=0.222 T;查阅所选型号磁芯的技术手册可知Ae=4.19 cm2。代入数值可得:n1=40.85,取整数为41 匝。

变压器副边绕组的匝数n2可由匝比N求出,由式(8)得,副边匝数n2为

2.2.5 确定绕组导线截面积

高频变压器工作的频率在20 kHz 左右,因此选择导线的线径时,需要考虑导线的集肤效应。导线的线径由穿透深度Δ的大小决定,实际使用时应满足导线的线径小于2Δ。穿透深度的计算公式为

其中:ω为电流的角频率;μ0为铜在真空中的磁导率,其值为4π×10–7H/m;γ为铜的电导率,其值为5.7×107S/m。将ω=2πfs,fs=20 kHz 代入到式(11)可得Δ=0.47 mm,则选取漆包线的线径应小于0.94 mm。

漆包线的电流密度J=3.5 A/mm2,选取直径d=0.6 mm 的漆包线,则每一根漆包线允许通过的电流I0为

变压器原边绕组导线电流In1为

将Pout=2 000 W、ηe=90%、U0=311 V 代入到式(13),得In1=7.94 A。

由原、副边电流与变压器匝比N的关系可得副边电流In2为

则原、副边绕组导线所含漆包线的股数m1、m2为

2.2.6 设计校验

由于在设计变压器时,是先选择磁芯型号,后确定漆包线的线径与股数,因此在设计完后必须对设计进行校验,保证所有绕组导线的截面积之和小于变压器磁芯的窗口面积Aw=608 mm2,即窗口系数σ小于1。在该设计中窗口系数表示为

由于该设计的窗口系数等于0.33,满足σ<1 的条件,因此该设计校验正确。

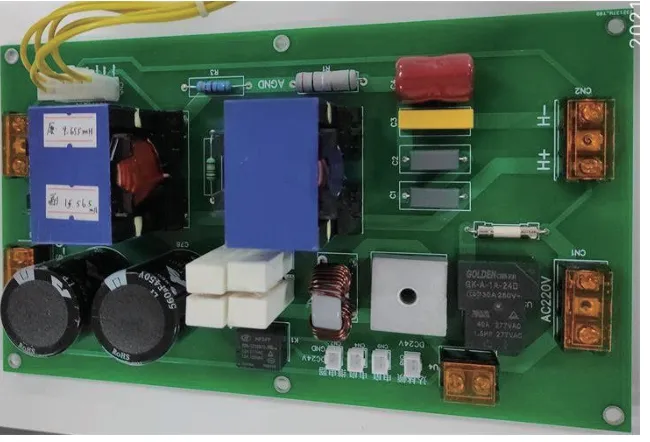

整个主功率电路设计完毕后,其实物图如图6所示。

图6 主功率电路Fig.6 Main power circuit

3 系统软件设计

系统软件是实现整个系统控制与相应算法的核心,主要包括扫频算法、频率跟踪算法与功率调节算法。

3.1 最大电流变步长扫频算法

换能器在长时间工作后,随着温度的升高、负载的变化以及老化现象其谐振频率会发生改变,为了保证在换能器开始工作时处于谐振状态,在每次开机时必须对系统进行扫频。当回路电流最大时,其对应的频率就是串联谐振频率[6];同时当工作频率靠近谐振频率时,其阻抗变化非常剧烈,在相邻工作频率点上,其电流的大小相差很大[7],而在远离谐振频率时其阻抗变化缓慢,相邻频率点上的电流差值较小[8],基于这种特性本文采用一种基于最大电流的变步长扫频算法,在远离谐振频率时采用大步长扫频,在靠近谐振频率时采用小步长扫频,这样可以提高扫频速度。最大电流变步长扫频的算法流程如图7 所示。

图7 扫频算法程序流程图Fig.7 Sweep frequency algorithm program flow chart

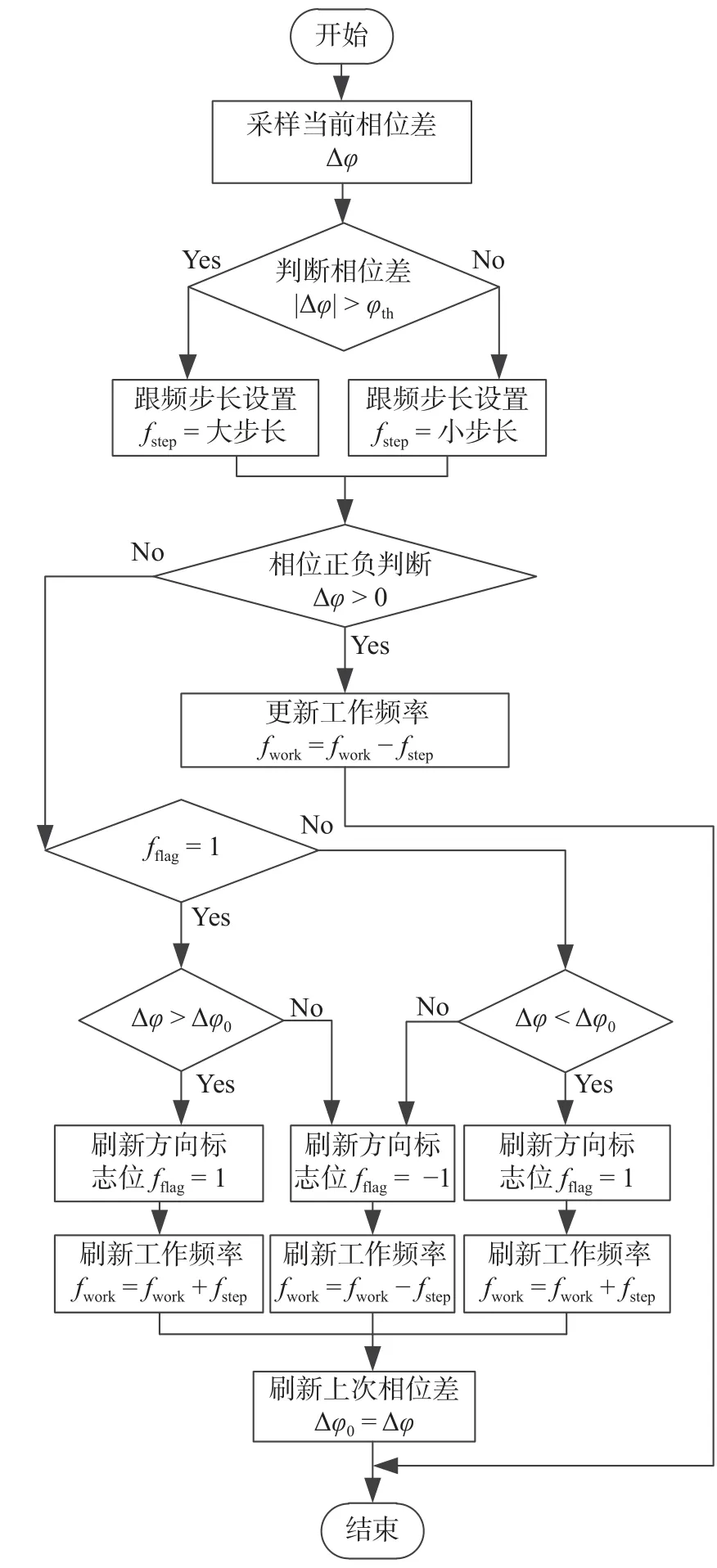

3.2 方向自适应变步长频率跟踪算法

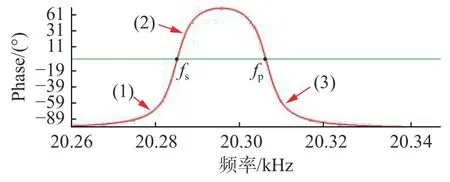

超声波电源在工作的过程中由于工况、负载以及换能器温度的改变,都将导致换能器的谐振频率发生变化[1],为了保证换能器始终工作在谐振状态下,因此需要在工作的过程中进行谐振频率的跟踪[9−10]。换能器的阻抗特性曲线如图8 所示。

图8 换能器阻抗特性曲线Fig.8 Impedance characteristic curve of transducer

由图可知当工作频率大于并联谐振频率fp或小于串联谐振频率fs时换能器都呈容性,工作频率在串联谐振频率fs与并联谐振频率fp之间换能器呈感性。在频率跟踪的过程中常根据相位标志位判断频率调节方向,当呈感性时频率减小,呈容性时频率增大;但如果由于工况或负载的改变,使当前的工作频率fwork处于换能器阻抗特性曲线的(3)区域,如果此时继续增加频率将使工作频率fwork偏离谐振频率越来越远,如果不能及时改变频率跟踪方向,将永远跟踪不到谐振频率,为此设计了如图9 所示的方向自适应变步长频率跟踪算法。该算法的特点是:只要换能器进入容性状态后,不论初始状态怎样,只需连续采样两次相位差Δϕ,即可将频率跟踪的方向调节为正确的方向,实现频率跟踪方向的自适应调节。

图9 方向自适应变步长频率跟踪算法流程图Fig.9 Flow chart of direction adaptive variable step size frequency tracking algorithm

3.3 复合功率调节算法

超声波电源在工作的过程中需要保持输出功率的稳定,因此在工作的过程中需要对功率进行调节。功率控制采用PS-PWM(移相PWM)波对功率进行控制[11−13],它的原理是通过改变移相角大小,控制全桥逆变器中对管上IGBT 的导通角进而对输出功率进行调节,移相角越大,IGBT 的导通角越大,输出功率越大,反之移相角越小,输出功率越小。本设计中的功率控制策略采用“开环+闭环”的复合控制方式[14−15],其控制原理如图10 所示。利用基本控制量使系统快速达到目标值,减小了单一PID 闭环控制出现超调量过大的缺点,同时又利用PI 闭环控制器输出修正量,对系统进行动态修正提高系统的精度与鲁棒性。为了减小控制器的运算量,PI 控制器采用增量式PI 进行实现。

图10 功率调节算法框图Fig.10 Block diagram of power regulation algorithm

4 实验测试

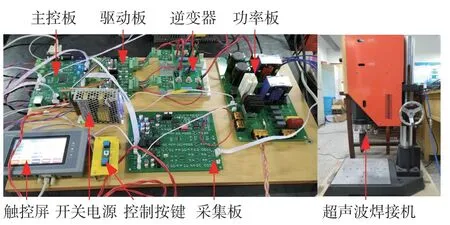

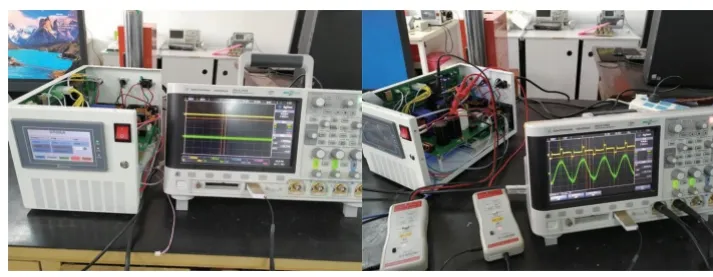

为了验证设计的正确性,如图11 所示搭建了智能数字超声波电源的测试平台,对智能数字超声波电源的功能与性能进行验证。

图11 智能数字超声波电源测试平台Fig.11 Intelligent digital ultrasonic power testing platform

4.1 驱动信号测试

功率调节是通过PS-PWM 进行实现的,因此首先对驱动信号进行测试,如图12 所示,分别测试了移相角为0°、18°、54°、90°时的驱动波形。从上到下依次为1、2、3、4 通道的波形,其中1、2 通道为定相桥臂的驱动波形,3、4 通道为移相桥臂的驱动波形。

图12 PS-PWM 驱动波形Fig.12 PS-PWM drive waveform

4.2 频率跟踪测试

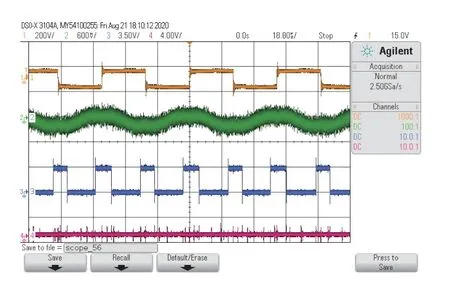

为了测试频率跟踪的功能,将焊接头置于水中,进行打水测试,模拟实际的工作过程,并用示波器测量整个匹配网络两端的电压、电流波形。换能器工作于容性状态时,测量结果如图13 所示,其中1 号通道为电压波形、2 号通道为电流波形、3号通道为相位差波形、4 号通道为相位标志位(低电平表示电压滞后电流,高电平表示电压超前电流)。

图13 容性工作状态测量结果Fig.13 Capacitive working condition measurement results

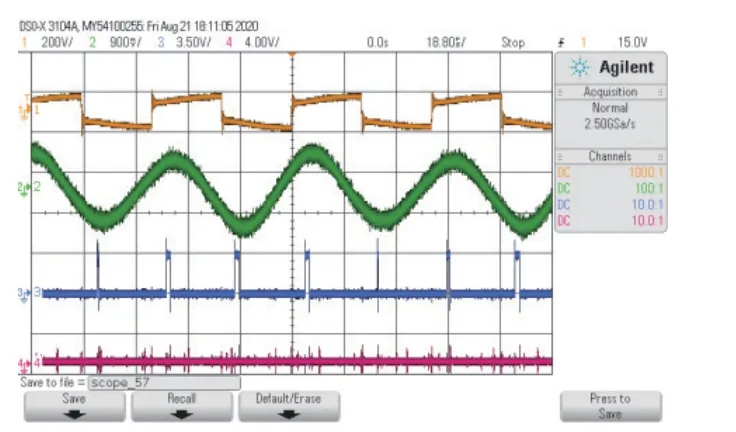

通过频率跟踪后,换能器工作于谐振态时,其测量结果如图14 所示,由图14 可知,电压、电流的相位基本一致,此时电压电流之间存在很小的相位差脉冲。

图14 谐振工作状态测量结果Fig.14 Resonant working state measurement results

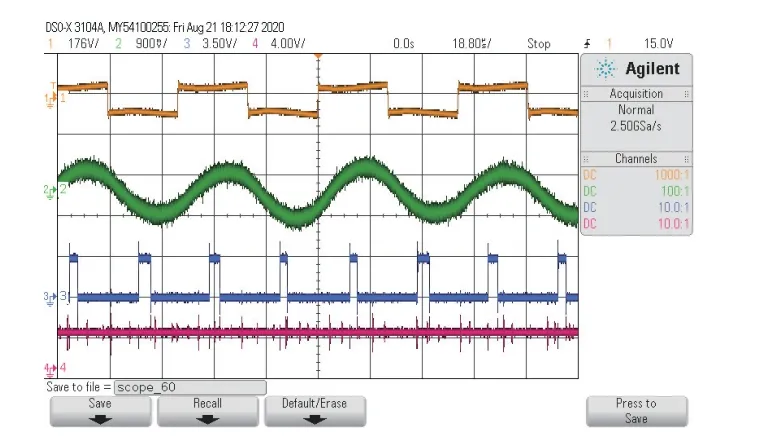

当驱动信号的频率靠近谐振频率时,此时处于弱容性状态,如果频率继续增大,换能器将工作于感性状态,其测量结果如图15 所示,由图15 可知,此时电压超前电流,相位标志位为高电平,换能器处于感性状态。

图15 感性工作状态测量结果Fig.15 Measurement results of perceptual working state

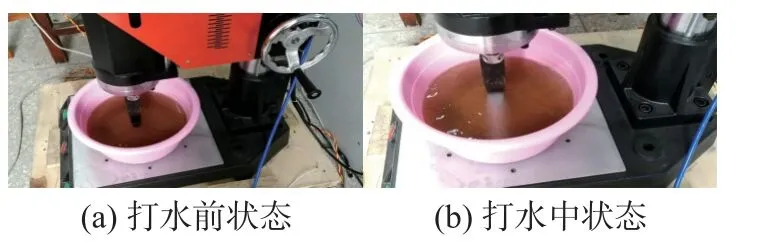

4.3 系统整体测试

基本功能测试通过后,对控制系统进行集成设计,设计了如图16 所示的智能数字超声波电源样机。为了测试系统的实际工作效果,将超声波电源接入超声波焊接平台进行实际的打水测试,其效果如图17 所示,其中17(a)为打水之前的状态,17(b)为正在打水时的状态,由图可知超声波换能器能够使水产生强烈的雾化效果。让超声波电源持续工作8 h 后,高频变压器、匹配电感、逆变器温度均保持正常,说明该超声波电源的实际工作性能良好。

图16 智能数字超声波电源样机Fig.16 Intelligent digital ultrasonic power supply prototype

图17 打水测试Fig.17 Water drawing test

同时为了测试该智能数字超声波电源功率调节性能,测试了在不同输出功率百分比值下,超声波电源的实际输出功率,其测量结果如表2 所示。

表2 输出功率调节测试Tab.2 Output power adjustment test

该超声波电源的设计额定功率为2 kW,在实际使用时根据实际的使用需求,对输出功率进行了限制,限制为设计额定功率的80%,因此在实际使用时的最大输出功率为Pmax_real=1 600 W,在表2中设定功率Pset=η·Pmax_real。由表2 可知,该超声波电源在功率调节的波动范围内,可以对功率进行有效的调节。

5 结束语

利用STM32F767 主控芯片与智能触控屏设计了具有扫频、频率跟踪、功率调节功能的智能数字超声波电源;与其他超声波电源相比,由于采用了变步长扫频算法,扫频时间得到降低,同时采用了方向自适应频率跟踪算法,可以自动地调节频率跟踪方向,防止频率跟踪方向失调。实际测试结果表明该智能数字超声波电源能够实现相应的功能,并且稳定性良好,能够满足工业生产要求,对于超声波塑料焊接领域具有促进作用。