液压流道局部拓扑优化与增材制造

张 超,王紫慕,周 雷,祝 毅,杨华勇

(1.浙江大学 流体动力与机电系统国家重点实验室,浙江 杭州 310027;2.浙江工业大学 机械工程学院,浙江 杭州 310014;3.浙江大学 机械工程学院,浙江 杭州 310027)

引言

液压系统是一种以含有压力的液体为传动载体的装置,在工程机械、航空航天、航海船舶等领域应用广泛[1-8]。液压系统中的流道是输送高压流体的通道,而其中液压阀块是复杂流道的集中体现,是集成式液压系统中的重要组成部分[9-10]。降低液压阀块的压力损失对于液压系统节约能耗、提高功重比具有重大意义。传统阀块的流道主要通过在金属块件上钻、扩、绞、攻等方式获得,只能得到规则的直孔流道,且工艺孔也不可避免,这些加工局限性增大了整个阀块的重量、压力损失和漏油风险。与传统加工方式相比,AM技术突破了减材加工和组合加工的常规思路,为液压阀块的设计提供了新的途径[11]。

SLM技术是目前金属增材制造中发展最成熟、应用最广泛的技术。其基本成形原理是利用激光在保护气体氛围下选择性地熔化连续的金属粉末层[12-17],通过将金属粉末熔融后逐层累加成形状复杂的实体零件。

这项技术为复杂液压阀块的成形制造提供新方法,增加流道设计自由度。例如,将流道间直角交汇处设计为圆弧过渡的流道,可以降低局部压力损失;去除工艺孔,可以降低漏油风险;根据流道安全壁厚将阀块设计成管网结构,可以减轻重量实现轻量化等[18]。

为改善液压流道的流动性能,国内外众多学者对流道的设计及优化进行研究,英国巴斯大学早在20世纪70年代就开始针对液压阀块内部的流道设计进行研究。美国Vest公司深入研究了液压阀块的空间布局,开发了液压阀块设计从原理图到阀块再到装配体的一整套解决方案,为流道的设计及优化提供了简单方法。国内学者也致力于阀块流道优化设计研究,采用Fluent等仿真软件对传统工艺成形的流道进行结构优化以实现减小压损,减振降噪等目的[19-22]。由于SLM技术成形的流道,其弯曲程度以及截面形状的设计几乎不受限制,本研究运用拓扑优化方法对流道进行优化设计,该方法是一种寻求设计域中材料最优空间分布的计算方法。近些年,拓扑优化已经从结构应用扩展到其他领域的应用。SHINJAN G[23]研究了燃气轮机叶片上的冷却流道,采用基于孔隙率的拓扑优化方法,以压降和气流温升为目标函数,寻找冷却流道内部的最佳形状,结果表明压降降低,传热也得到改善。SUN S[24]对液冷散热器进行了三维拓扑优化设计,优化后的散热器性能远优于平行翅片式散热器。

本研究基于SLM成形技术,为降低液压流道的局部压力损失,对液压阀块的局部流道进行拓扑优化设计,得到流动性能较好的液压流道,并首次定量分析了拓扑优化流道降低压力损失的机理,可用于指导增材制造液压元件及流道的设计。

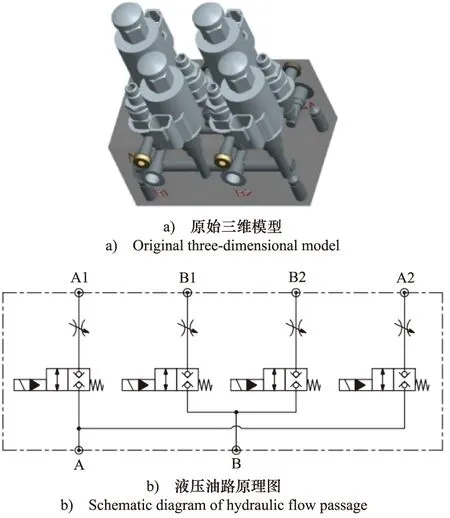

图1 原始车姿调整阀Fig.1 Original vehicle posture adjustment manifold block

1 模型与方法

1.1 局部流域拓扑优化

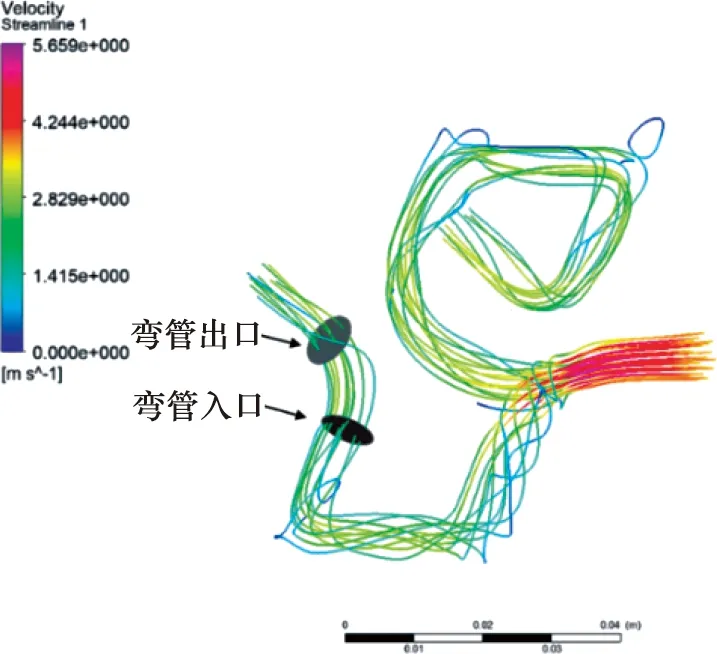

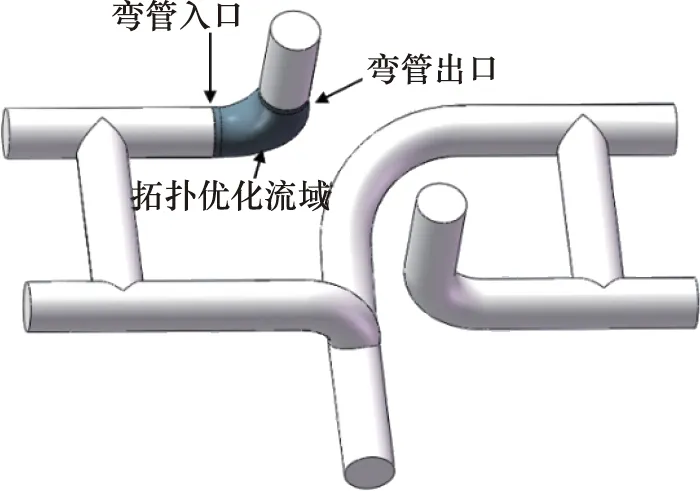

本研究的对象是液压阀块中的流道,对其产生局部压力损失较大的地方进行拓扑优化设计。对于不变管径的流道,局部压力损失重要来源是流道方向突变,故流道拐弯处的压力损失较大。图1是一个小型无人侦察车的车姿调整阀块的原始三维模型及其液压油路原理图;图2是基于增材制造技术设计出的阀块模型,该液压阀块存在2个对称油路,最大压力20 MPa,最大流量11 L/min,流道的内径为8 mm。提取其中1个油路的流域如图3所示,该流域有1个入口2个出口。首先对液压油路的流域进行仿真,入口设置为速度入口,平均速度根据最大流量计算约为3.6472 m/s,出口1和出口2设置为压力为0 MPa的压力出口,流体介质为46#液压油,密度为860 kg/m3,动力黏度为0.03956 kg/(m·s)。仿真结果与流线分布如图4所示,其入口压力,即出入口间压力损失为18108.4 Pa。

图2 基于SLM设计的车姿调整阀块模型Fig.2 Manifold block model of vehicle posture adjustment based on SLM design

图3 液压油路流域Fig.3 Flow field of hydraulic channel

图4 液压油路仿真结果Fig.4 Simulation results of hydraulic channel

测得图4弯管入口处速度为1.77 m/s,压力值为2318.49 Pa,弯管出口压力值为673.26 Pa,因此弯管流域内压力损失为1645.23 Pa,接下来将对该局部弯管流域进行拓扑优化。

流体领域的拓扑优化方法基于计算流体力学(CFD)。SIMULIA Tosca Fluid(以下简称Tosca Fluid)就是基于CFD程序对三维流域进行拓扑优化的软件,每一个CFD计算网格都是一个设计变量,优化目标是防止流体流动中产生回流,对回流区域进行“沉降”,来减少系统的能量耗散,改善流动系统的不同特性,例如降低入口与出口间压力损失,减小不稳定流动引起的噪声和振动,平衡质量流量等。优化方法基于灵敏度,属于OC(Optimality Criteria)方法,该方法包括以下准则:最优标准——防止产生回流区域,降低流域中的能量耗散;重新设计准则——抑制回流区域中计算单元内流体的流动,拓扑优化原理见图5。

图5 流域拓扑优化原理Fig.5 Principle of flow field topology optimization

对流域进行拓扑优化,首先需要给定流域出入口的形状和位置,据此建立设计流域,并按照出入口条件对设计流域进行CFD仿真,将仿真结果导入Tosca Fluid,得到以压力损失最小为优化目标的优化流域。

按照上述方法,建立弯管的设计流域如图6所示,设计流域给拓扑优化保留足够的优化空间。弯管流域入口设置为速度入口,平均速度根据最大流量计算约为3.65 m/s,出口设置为压力出口进行仿真,得到流域的流线图如图7所示。

将仿真结果导入Tosca Fluid,计算得到拓扑优化的流域如图8所示,按照入口速度为1.77 m/s对其仿真,拓扑优化流域的流线图如图9所示。对比优化前后的流线图可看出,拓扑优化减少了流域内的回流区域。

将拓扑优化流域装配到液压油路流域的相应位置中,如图10所示。以相同的边界条件对该流域进行仿真,仿真结果与流线分布如图11所示,测得入口压力为15797.1 Pa,较优化前出入口间压力损失降低率约12.8%。

图7 弯管设计流域流线图Fig.7 Streamline diagram of designed elbow flow field

图8 拓扑优化流域Fig.8 Topology optimization flow field

图9 拓扑优化流域流线图Fig.9 Streamline diagram of topology optimization flow field

图10 加入拓扑优化流域的液压油路流域Fig.10 Flow field of hydraulic channel joining topology optimization flow field

图11 液压油路仿真结果Fig.11 Simulation results of hydraulic channel

测得图11所示弯管入口压力值为2021.24 Pa,出口压力值为721.70 Pa,因此拓扑优化后弯管流域出入口间压力损失为1299.54 Pa,较于优化前的压损降低了约21.01%。因此对局部流道进行拓扑优化设计,可以显著降低液压流道的局部压力损失。

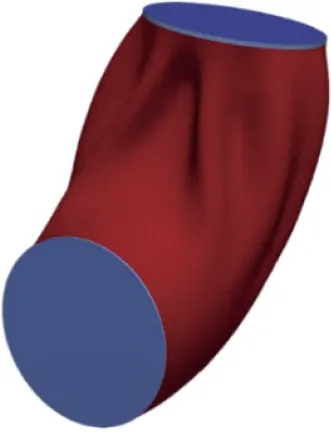

1.2 阀块流道设计及成形

经拓扑优化的流域部分为变截面流域,呈非规则形状,需要为流域增加壁厚才能生成可进行增材制造的流道实体,为保证流道力学性能,避免应力集中,为变截面流域增加均匀壁厚。

由Tosca Fluid得到的流域模型文件是STL格式,模型表面由大量三角面片组成,曲率过小无法直接进行抽壳。本研究利用Geomagics Studio逆向建模软件,将拓扑优化后流域内壁表面逆向得到光滑曲面如图12a所示。

根据液压管道的安全壁厚公式:

(1)

式中,p—— 管道内工作压力,MPa

D—— 管道内径,mm

[σ] —— 材料的许用应力,MPa

由于SLM成形316 L不锈钢的力学性能受成形方向的影响具有一定的各向异性,所以将强度最弱的竖直方向的屈服强度480 MPa作为计算的屈服强度σs,当安全系数取4时,许用应力[σ]为120 MPa。将拓扑优化前流道内径8 mm作为D、工作压力p需要根据实际工况来确定,因此确定壁厚为3 mm完全满足一般的液压系统的要求。

再将内壁光滑曲面向外侧偏移3 mm得到流道的外壁曲面如图12b所示,对内外壁曲面填充实体得到流道实体如图12c所示。

图12 实体流道逆向过程Fig.12 Channel reverse process

按照流域拓扑优化方法对液压油路流域其他局部压力损失较大的拐弯处进行拓扑优化,得到图13所示的优化后的流域。将各拓扑优化流域添加壁厚生成流道实体,分别装配到阀块中的液压流道的相应位置处就完成了对整个液压阀块流道局部的拓扑优化设计如图14所示。

基于选区激光熔化技术成形出优化后的车姿调整阀块并进行精加工,如图15所示。

图13 加入拓扑优化流域的液压油路流域Fig.13 Flow field of hydraulic channel joining topology optimization flow field

图14 拓扑优化设计的车姿调整阀块模型Fig.14 Topology optimization design of vehicle posture adjustment manifold block model

图15 3D打印成形的车姿调整阀块Fig.15 3D printed vehicle posture adjustment manifold block

2 原理分析

2.1 弯管压力损失的影响因素

二次流是指在一定主流速度、一定几何边界条件下,黏性流体作曲线运动时所产生的一种有规律的伴随运动。流道曲率较大处之所以压损较大是因为弯管中存迪恩涡,属于典型的二次流。迪恩涡主要存在于弯管中,是不可压缩流体在弯管内流动时,由于离心力的作用而形成的一对反向对称涡旋[25]如图16所示。由于迪恩涡的出现,弯管内横向对流作用增强,流体以螺旋状向前运动,与直管比较压力损失相应增大。为了探究拓扑优化流域降低压力损失的原理,首先定量分析弯管中压力损失受迪恩涡的影响规律。

图16 迪恩涡原理Fig.16 Dean vortex principle

迪恩涡最初由Dean W R在研究弯管内流体流动时发现,并提出了衡量其强度的准则数——迪恩数[26]:

Dn=Re·(r/Rc)0.5=v·2r·μ-1·(r/Rc)0.5

(2)

式中,Re—— 雷诺数

r—— 弯管半径,m

Rc—— 弯管曲率半径,m

v—— 主流速度,m/s

μ—— 流体运动黏度,m2/s

可见影响迪恩涡的主要因素为弯管半径与曲率半径的比值r/Rc(即弯曲程度)、主流速度v以及流体黏度μ。

根据迪恩涡的影响因素,对液压领域常用管径(4~14 mm)的弯管进行定量分析,设计的弯管模型如图17所示。

图17 弯管模型Fig.17 Model of curved channel

模型由2部分组成,分别是弯管段、出口段。为了使管内流动充分发展,入口仿真时通过User Defined导入抛物线速度入口相关代码,相当于来流已经过发展中区域充分发展。出口段长度为5倍的管径。弯管段长度为15 mm,弯曲角度为90°,因此弯管曲率半径Rc为9.5 mm。

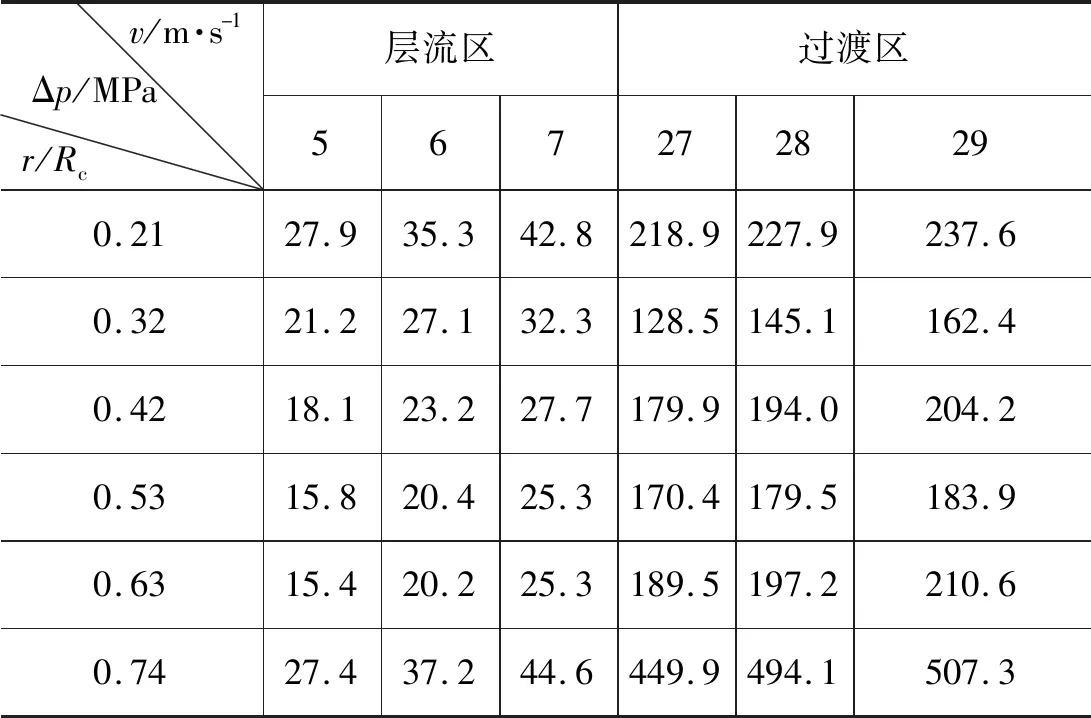

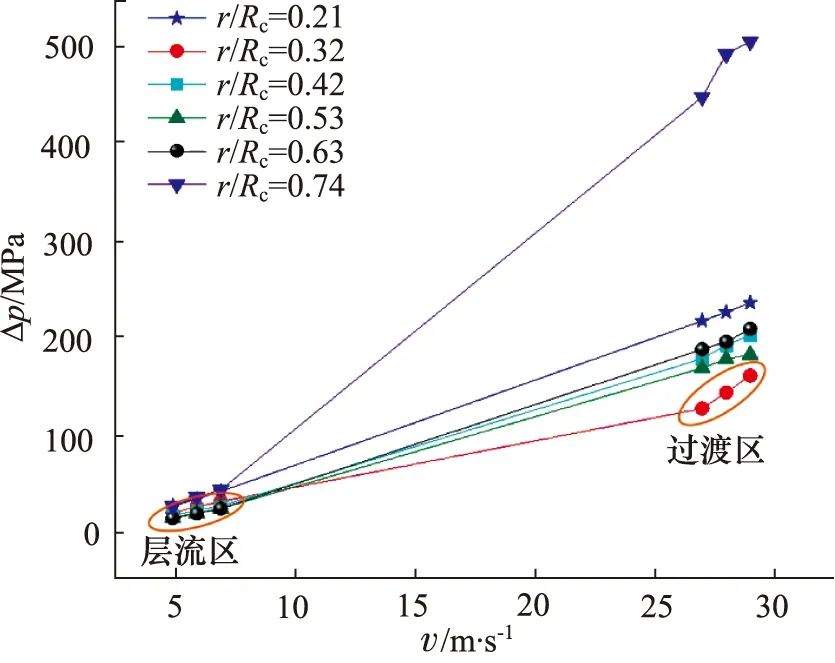

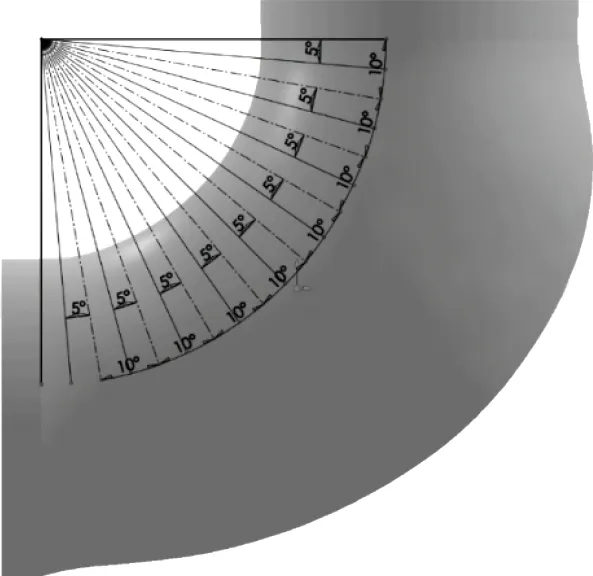

模型的直径分别为4,6,8,10,12,14 mm,所以在弯管段其弯曲程度r/Rc不尽相同,如表1所示,并在不同的主流速度下进行仿真。在确定初始速度时,在层流区(Re≤2300),过渡区(2300 仿真中湍流模型选择Realizablek-e模型。由于弯管内存在二次流(迪恩涡)的影响,因此模拟过程中必须考虑流体运动的旋流特性,利用标准k-e湍流模型无法得到理想的计算结果。而带旋流修正的Realizablek-e模型不仅为湍流黏性增加了一个公式,并且为耗散率增加了新的传输方程,使得该模型对于旋转流动、强逆压梯度的边界层流动、流动分离和二次流有很好的表现[27]。 表1 弯管几何参数Tab.1 Geometric parameters of elbow 如表2所示,根据公式计算得到各直径的弯管在不同速度下的迪恩数。从图18可以看出迪恩数与主流速度V,弯曲程度r/Rc呈正相关。 表2 不同主流速度和弯曲程度的弯管迪恩数Tab.2 Dean number of bend channel with different flow rates and bending degrees 图18 不同主流速度和弯曲程度的弯管迪恩数Fig.18 Dean number of bend channel with different flow rates and bending degrees 仿真不同主流速度和弯曲程度的弯管,计算各弯管出入口间的压力损失Δp,结果如表3和图19所示。 结果显示,压力损失都随着主流速度的增大而增大。在6种不同的弯曲程度r/Rc下,当r/Rc=0.63时,且流体的流动状态处于层流区时压力损失较小,即在流动属于层流时,使得压力损失最小的r/Rc值接近0.63。当r/Rc=0.32时,且流体的流动状态处于过渡区时压力损失较小,即在流动处于过渡区时,使得压力损失最小的r/Rc值接近0.32。以该压力损失变化规律为准则,探究拓扑优化液压流域降低压力损失的原理。 表3 不同主流速度和弯曲程度的弯管压力损失Tab.3 Pressure loss of bend channel with different flow rates and bending degrees 图19 不同主流速度和弯曲程度的弯管压力损失Fig.19 Pressure loss of bendchannel with different flow rates and bending degrees 1) 流动状态处于层流区 将一简化的液压流道的流域作为测试流域,如图20。管径均为8 mm,图20中弯管区域长度15 mm,弯曲角度为90°,因此该处弯管r/Rc=0.42,为了使拓扑优化的弯管区域处于层流状态,将流域入口速度设为27 m/s,2个出口压力设为0,仿真结果如图21所示,测得弯管入口处速度为10.41 m/s,该速度下雷诺数约为1810,属于层流状态,且弯管入口压力值为34117.1 Pa,出口压力值为12291.1 Pa,故弯管流域压力损失为21826 Pa。 图20 液压流道流域层流测试流段Fig.20 Test flow section when flow field of hydraulic channel is in laminar flow state 图21 层流时流域仿真结果Fig.21 Simulation results of laminar flow field 对该弯管流域进行拓扑优化并将优化后流域添加到原液压流域相应位置如图22所示,以相同边界条件进行仿真,结果如图23所示,测得弯管入口压力值为31967.3 Pa,弯管出口压力值为14152.5 Pa,故拓扑优化后弯管流域压力损失为17814.8 Pa,优化后弯管流域压力损失减低4011.2 Pa,相比优化前降低18.38%。 图22 加入拓扑优化流域的液压流道流域Fig.22 Flow field of hydraulic channel joining topology optimization flow field 图23 加入拓扑优化流域后仿真结果Fig.23 Simulation results after adding topology optimization flow field 图24 拓扑优化弯管区域Fig.24 Topology optimization elbow flow field 探究弯管流域处于层流区域时,拓扑优化流域降低压损的原理,计算该弯管流域的r/Rc值,r为弯管半径,Rc为弯管曲率半径。由于拓扑优化的流域为变截面流域,将90°弯管按照每10°为1个单元划分为9个单元(视拓扑优化流域不规则程度决定,越不规则划分单元越多),如图24所示,通过计算每个单元的r/Rc值求平均得到近似的r/Rc值。r值的计算方式按照每一单元中间位置处的水力直径近似得出,Rc值的计算方式按照每一单元内的最小曲率半径(平均曲率半径较难得到,由于每一个划分的单元内曲率变化不大故用最小曲率代替)得出,每单元的r/Rc值见表4。 表4 层流时拓扑优化区域各划分单元的r/Rc值Tab.4 Value of r/Rc of each division unit in laminar topology optimization flow field 得到r/Rc均值约为0.61,该值接近当流动属于层流时,使得压力损失最小的r/Rc值即0.63。 2) 流动状态处于过渡区 分析弯管流域处于过渡区状态时拓扑优化结果,测试流域与层流时相同,弯管区域位置如图25所示,与图20中的弯管区域对称。将流域入口速度设为45 m/s,2个出口压力设为0,仿真结果如图26所示,测得弯管入口处速度为27.38 m/s,该速度下雷诺数约为7826,流动状态处于过渡区,且弯管入口压力值为152276 Pa,出口压力值为63218.8 Pa,故弯管流域压力损失为89057.2 Pa。 对该弯管流域进行拓扑优化并将优化后流域添加到原液压流域相应位置如图27所示,以相同边界条件进行仿真,结果如图28所示,测得弯管入口压力值为135640 Pa,弯管出口压力值为71186.6 Pa,故拓扑优化后弯管流域压力损失为64453.4 Pa。优化后弯管流域压力损失减低24603.8 Pa,相比优化前降低27.62%。 图25 液压流道流域湍流测试流段Fig.25 Test flow section when flow field of hydraulic channel is in turbulent flow state 图26 湍流时流域仿真结果Fig.26 Simulation results of turbulent flow field 图27 加入拓扑优化流域的液压流道流域Fig.27 Flow field of hydraulic channel joining topology optimization flow field 图28 加入拓扑优化流域后仿真结果Fig.28 Simulation results after adding topology optimization flow field 探究弯管流域处于过渡区域时,拓扑优化流域降低压损的原理,以相同方法计算该弯管流域的r/Rc值,对该弯管流域进行单元划分如图29所示,计算每单元的r/Rc值,结果见表5。得到r/Rc均值约为0.34。该值接近当流动属于湍流时,使得压力损失最小的r/Rc值即0.32。 图29 拓扑优化弯管区域Fig.29 Topology optimization elbow flow field 表5 湍流时拓扑优化区域各划分单元的r/Rc值Tab.5 Value of r/Rc of each division unit in turbulent topology optimization flow field 因此,对弯管流域进行拓扑优化得到的变截面流域是通过改变流域的弯曲程度,进而影响迪恩涡的强度,使迪恩涡对压力损失的影响降低到最小,从而降低流域内压力损失的。 采用对流域进行拓扑优化的方法,降低液压阀块流道中的局部压力损失,并定量分析该方法降低压力损失的原理,得到主要结论如下: (1) 基于Tosca Fluid得到拓扑优化的弯管流域,为流域添加壁厚生成流道实体,装配到原流道相应位置并进行仿真,优化后整个流道压力损失降低12.8%。用该方法对车姿调整阀块中的液压流道局部弯管区域进行拓扑优化设计,并通过SLM成形出该优化设计的车姿调整阀块; (2) 造成弯管流域局部压力损失增大的主要原因是存在迪恩涡,定量分析了迪恩涡的强度与压力损失的关系,影响迪恩涡的主要因素主流速度和弯曲程度r/Rc,压力损失都随着主流速度的增大而增大,流动处于层流区时,r/Rc=0.63时压力损失最小,流动处于湍流区时,r/Rc=0.32时压力损失最小; (3) 分别对层流区和湍流区的弯管流域进行拓扑优化,对变截面流域微分单元得到近似r/Rc值,层流区的拓扑优化流域r/Rc值约为0.61,湍流区的拓扑优化流域r/Rc值约为0.34。根据前述得到的迪恩涡强度与压力损失的关系,该结果符合使压力损失最小的r/Rc值。

2.2 拓扑优化流域测试

3 结论