Al颗粒夹层CFRP复合材料力学及电磁屏蔽性能

王 宪,贺雍律*,唐 俊,刘 钧*,黄贤俊,翟多才,张鉴炜*

(1 国防科技大学 空天科学学院,长沙 410073;2 国防科技大学电子科学学院,长沙 410073)

在日益复杂的电磁环境中,保护航空航天装备中的电子设备不受干扰以及防止内部电磁波泄露造成失泄密变得愈发重要。为了实现这些装备的电磁屏蔽性能,通常会增加专门的屏蔽层,而这无疑会增加这些装备的质量,因此迫切需要寻找一种具备高电磁屏蔽效能的结构材料,实现结构-电磁屏蔽一体化[1]。碳纤维增强树脂基(carbon fiber reinforced polymers, CFRP)复合材料具有比强度高、比刚度大、抗腐蚀及可设计性强等优点,在航空航天装备中有广泛应用。但是因组成CFRP复合材料的单层铺层内部的结构各向异性,单向纤维铺层对于该铺层纤维方向的垂直极化波的电磁屏蔽效能较弱[2-3]。

目前提高复合材料电磁屏蔽效能的常见方法有在复合材料层间插入金属屏蔽层和在复合材料表层喷涂金属涂层两种方式,Yury等[4]通过第一种方法所得到的Glare层合板层间剪切强度仅有62 MPa,崔永静等[5]采用第二种方法喷涂的金属薄层与复合材料表面的结合强度仅有8.63 MPa。可见采用上述方式会影响CFRP复合材料的层间力学性能。此外,在层间插入高密度的金属薄层还会增大复合材料的密度,降低复合材料轻质高强的特性,而通过在复合材料层间布署颗粒增强相的方式构建电磁屏蔽网络,有望实现复合材料电磁屏蔽效能和力学性能的同步提升。

有研究表明,复合材料的电磁屏蔽效能受材料电导率的影响,材料的电导率越高,对电磁波的反射损耗越高,其电磁屏蔽效能越高[6-8]。CFRP复合材料由碳纤维层和层间树脂层交错层叠而成,纤维层中的碳纤维束被树脂基体所浸润,常用的树脂基体如环氧树脂、酚醛树脂和双马来酰亚胺树脂均为电的不良导体,导致CFRP复合材料沿不同方向上的电导率产生差异,沿纤维方向面内电导率约为50~100 S/cm,而垂直纤维方向的面内电导率仅约为0.1~1 S/cm[9],这导致在垂直于纤维方向上复合材料的屏蔽效能有限,因此提高层间树脂层的面内导电性是提高复合材料电磁屏蔽效能的关键。

研究人员常采用在树脂中填充高导电的材料如导电金属填料[9-11]、碳材料[12]的方法提高树脂的导电性。其中金属材料具备优良的导电性能,在导电填料中应用最为广泛。Zhang[13]制备了微-纳多尺度Ag颗粒改性环氧复合材料,发现复合材料的电导率最高可达2.08×104S/cm。Shen等[14]在CNT/高分子复合材料中使用电镀法在CNT表面镀Ag,复合材料的电磁屏蔽效能提高了42.75 dB。闫丽丽等[15]采用在短切纤维表面镀Ni的方式在短切碳纤维增强/环氧树脂复合材料中引入Ni,发现引入Ni之后复合材料的导电性和屏蔽效能有所提高,4 mm厚的复合材料试样在3~18 GHz的频率范围内电磁屏蔽效能可以达到40 dB。虽然以Ag,Ni等重金属作为导电填料,能获得导电性能优良的树脂复合材料,但上述金属不仅价格高昂且密度远远高于树脂,将其加入复合材料后,一方面会显著增加复合材料的密度,另一方面,在凝胶点之前树脂的黏度随着温度的升高显著降低,树脂中的金属颗粒因受重力的作用易发生沉积,复合材料的均一性难以保证。因此,在不大幅度改变复合材料密度的前提下,为了在复合材料层间构建高效的电磁屏蔽层,需要选用比电导率(电导率/密度)高的金属,以获得同等质量分数下,更为连续的金属导电网络,Ag的比电导率为6.0×104S·cm2/g,Cu的比电导率为6.4×104S·cm2/g,Ni的比电导率为1.6×104S·cm2/g,Al的比电导率为3.5×105S·cm2/g,由此可见,Al具有较高的比电导率,适合作为金属填料在复合材料层间构建导电网络从而获得电磁屏蔽效能的提升。

对于结构-导电复合材料,金属颗粒的质量分数越高,复合材料中导电通路越致密,其导电性能越好[16-18],但是复合材料的密度也会随着金属质量分数的提高而增大,难以保留其轻质高强的特性。因此为了在获得良好的电磁屏蔽性能的同时还兼具优异的力学性能,研究Al颗粒质量分数对复合材料力学性能的影响显得极为重要。对于聚合物而言,环氧树脂与Al颗粒的界面结合较为紧密,Al颗粒分散在环氧树脂中可以发挥颗粒增强的作用,Cho等[19]研究了Al颗粒对环氧树脂力学性能的影响规律,研究表明对于微米级Al颗粒,其质量分数对环氧树脂的影响占主要因素,粒径大小对复合材料的影响较小。对于CFRP复合材料而言,颗粒增强原理同样适用,为在复合材料层间构建连续、致密的导电网络,获得更佳的电磁屏蔽效果,本工作在复合材料层间引入了高含量的Al颗粒,但是高含量颗粒对复合材料力学性能的影响规律和机理还鲜有报道。

综上所述,在CFRP复合材料树脂层中采用Al颗粒构建导电网络,有望实现复合材料具有电磁屏蔽效能的同时,还具有优异的力学性能,是制备结构-电磁屏蔽一体化复合材料的有效途径。据此,本工作研究了Al颗粒质量分数对CFRP复合材料导电性、电磁屏蔽效能和力学性能的影响规律和作用机理。

1 实验材料与方法

1.1 材料制备

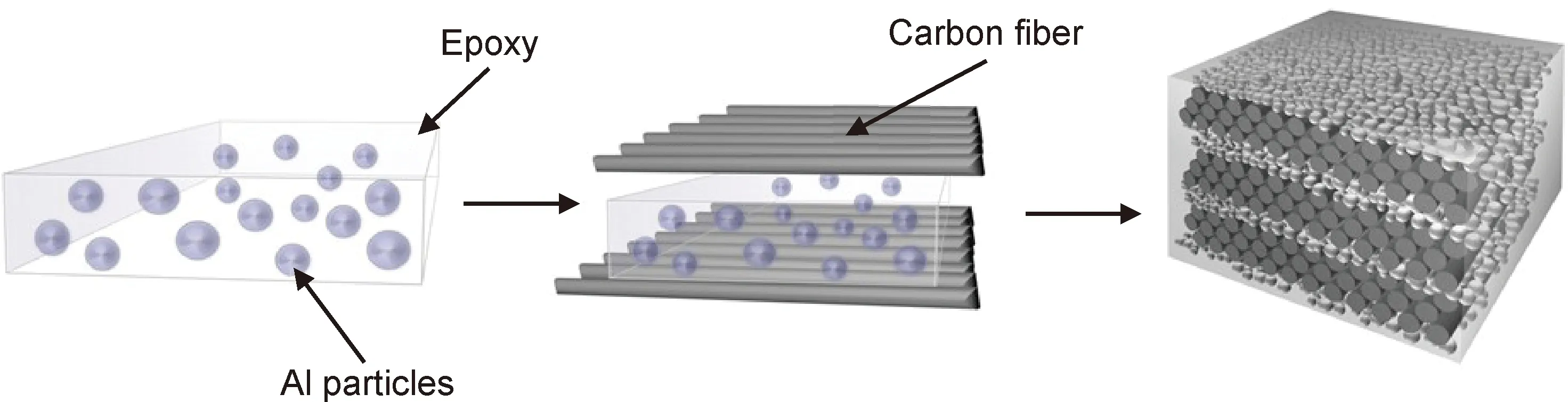

实验过程中选取的碳纤维为东丽公司生产的T700级碳纤维,基体为E51环氧树脂,所用固化剂为双腈胺,Al颗粒的直径为4~6 μm。为使颗粒在复合材料层间构成均匀、紧密的导电网络,开发了表层富含Al颗粒的碳纤维预浸料的制备工艺。其原理如图1所示,先由层间树脂共混引入足量Al颗粒,再给纤维层施加压力,此时树脂向纤维层渗透,金属颗粒在层间相互搭接组成金属网络。其主要步骤如下:(1)将环氧树脂与Al颗粒分散搅拌,获得分散均匀的Al颗粒/环氧树脂分散液,然后将分散液与固化剂预共混,并经由涂膜机将共混树脂均匀涂在聚酯薄膜上获得含Al颗粒的环氧树脂膜;(2)采用卷对卷工艺,将胶膜平整覆盖在干碳纤维丝束上下表面,而后利用干碳纤维丝束对Al颗粒的过滤作用,经辊筒热压将胶膜中的树脂浸渍到纤维层内,冷却得到表层富含Al颗粒的预浸料。

图1 Al颗粒夹层复合材料示意图Fig.1 Schematic diagram of Al particle sandwich composites

本研究所用预浸料的碳纤维的质量分数为66.7%,树脂与Al颗粒在预浸料中所占总质量分数为33.3%。所制备的含Al颗粒碳纤维预浸料的面密度为225 g/cm2。为了保证碳纤维体积分数相同,本实验中各试样的树脂和颗粒的总质量分数不变,通过控制预浸料树脂中Al颗粒的质量分数,分别制备了树脂中Al颗粒质量分数为0%(Baseline),33.3%(Al-33.3%),50%(Al-50%)和60%(Al-60%)的复合材料样品,所制备的样品均为0°方向铺层,固化制度为2 MPa,120 ℃保温保压2 h。

1.2 导电性能测试

电导率是衡量材料电磁屏蔽效能的重要本征性能,材料的电磁屏蔽效能随着电导率的增大而增强[16-18]。本研究利用吉时利2450源表测试复合材料的导电性能,采用四探针法测试,每次测量重复3次取平均值。

1.3 电磁屏蔽效能

通常采用屏蔽效能(shielding efficiency,SE)表征材料的屏蔽效果[20-22]。在微波暗室环境下,通过AV3672E网络矢量分析仪测试了复合材料电磁屏蔽效能。测试频率范围为3~17 GHz,样品尺寸为250 mm×250 mm×1 mm。

1.4 力学性能测试

根据ASTM D2344测试标准选取CFRP复合材料短梁剪切试样大小为15 mm×5 mm×2.5 mm,测试过程中压头加载速度为1 mm/min,跨距为10 mm。根据ASTM D7246测试标准选取复合材料三点弯曲试样大小为90 mm×13 mm×2.5 mm,跨距为80 mm,跨厚比为32∶1,压头加载速度为1 mm/min。在短梁剪切及弯曲性能测试时,每一组复合材料至少取5个有效样品测试结果,并取其平均值。

1.5 微观形貌表征

利用BX53光学金相显微镜和MIRA3扫描电子显微镜观察复合材料表观形貌,SEM试样表层喷金,加速电压5~20 keV。

2 结果与分析

2.1 电导率

Al颗粒夹层CFRP复合材料中碳纤维层和树脂层交错层叠,树脂层中Al颗粒相互搭接,为电荷在基体内部的迁移提供了良好通路。本工作对上述4种复合材料的面内电导率进行了探究,实验结果如表1所示,Baseline的90°方向面内电导率极低,随着树脂基体中Al颗粒质量分数的增加,其电导率也随之增大,Al-33.3%(质量分数,下同)试样的90°方向面内电导率达到251 S/cm,较Baseline提高了3个数量级,而复合材料的密度仅增大了7.36%。

表1 复合材料层间电导率Table 1 Electrical conductivity of resin between layers of composite materials

图2为不同复合材料试样表面的SEM图和EDS图,图片上端均为通过机械磨蚀去除了表面Al颗粒层后裸露的碳纤维层,下半部分为富含Al颗粒的树脂基体层,图片表明Al颗粒在Al-33.3%的树脂基体中颗粒间平均距离较大,且部分地方出现了“贫铝区”,随着质量分数进一步提高至50%时,“贫铝区”消失,但是部分颗粒仍与其他颗粒间距较大,而在Al-60%中颗粒与颗粒相互紧密搭接,形成了致密的导电网络。因此随着Al颗粒质量分数的增加,Al颗粒所形成的导电网络越致密,导电性越好。

图2 不同Al颗粒含量复合材料表面的SEM(1)及EDS(2)图(a)33.3%;(b)50%;(c)60%Fig.2 SEM images (1) and EDS mappings (2) of the composite surface with different Al particle contents(a)33.3%;(b)50%;(c)60%

2.2 电磁屏蔽效能

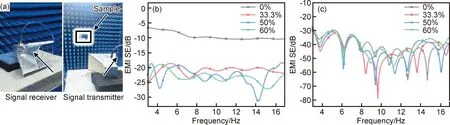

本研究采用暗室法对0°和90°单向复合材料试样在3~17 GHz波段下进行了电磁屏蔽效能测试,图3(a)为实验装置图,当电场方向与纤维垂直时,其实验结果如图3(b)所示,Baseline的电磁屏蔽效能不足10 dB,此时电磁波的透过率超过10%,而Al-33.3%试样的电磁屏蔽效能提高了10 dB以上,此时电磁波透过率不足1%。当电场与纤维同相时,实验结果如图3(c)所示,Baseline的电磁屏蔽效能达到了30 dB以上,此时电磁波的透过率不足0.1%,此时纤维层对电磁波的屏蔽效能较好,另外几种复合材料试样的电磁屏蔽效能并没有发生明显变化,说明当电场与纤维同相时,复合材料的电磁屏蔽效能主要由碳纤维提供,层间金属颗粒网络的屏蔽作用不显著。

图3 电磁屏蔽实验装置和电磁屏蔽效能(a)实验室装置;(b)电场与纤维垂直时的电磁屏蔽效能;(c)电场与纤维平行时的电磁屏蔽效能Fig.3 Electromagnetic shielding laboratory darkroom and EMI SE(a)laboratory installation;(b)EMI SE of the electric field perpendicular to the fiber;(c)EMI SE of the electric field parallel to the fiber

结合表1电导率测试结果可以发现,Baseline的面内方向电导率最低,对电磁波几乎没有屏蔽作用,其电磁屏蔽效能主要由碳纤维层提供,随着树脂中Al颗粒质量分数的增加,Al颗粒相互搭接的概率增加,这有利于在树脂层内构建连续的导电网络,提高树脂层的导电性能和电磁屏蔽效能。由此可见,在复合材料树脂层中采用Al颗粒构建连续的导电网络,能够在复合材料密度不发生明显变化的同时,大幅提高复合材料对垂直极化波的屏蔽效能,弥补单向复合材料电磁屏蔽性能的短板。相关研究[14]指出,电磁屏蔽效能达到20 dB时,即可满足商用屏蔽需求,因此随着航空航天装备向轻量化、信息化和智能化的方向发展,Al颗粒夹层CFRP复合材料具有广泛的应用场景。

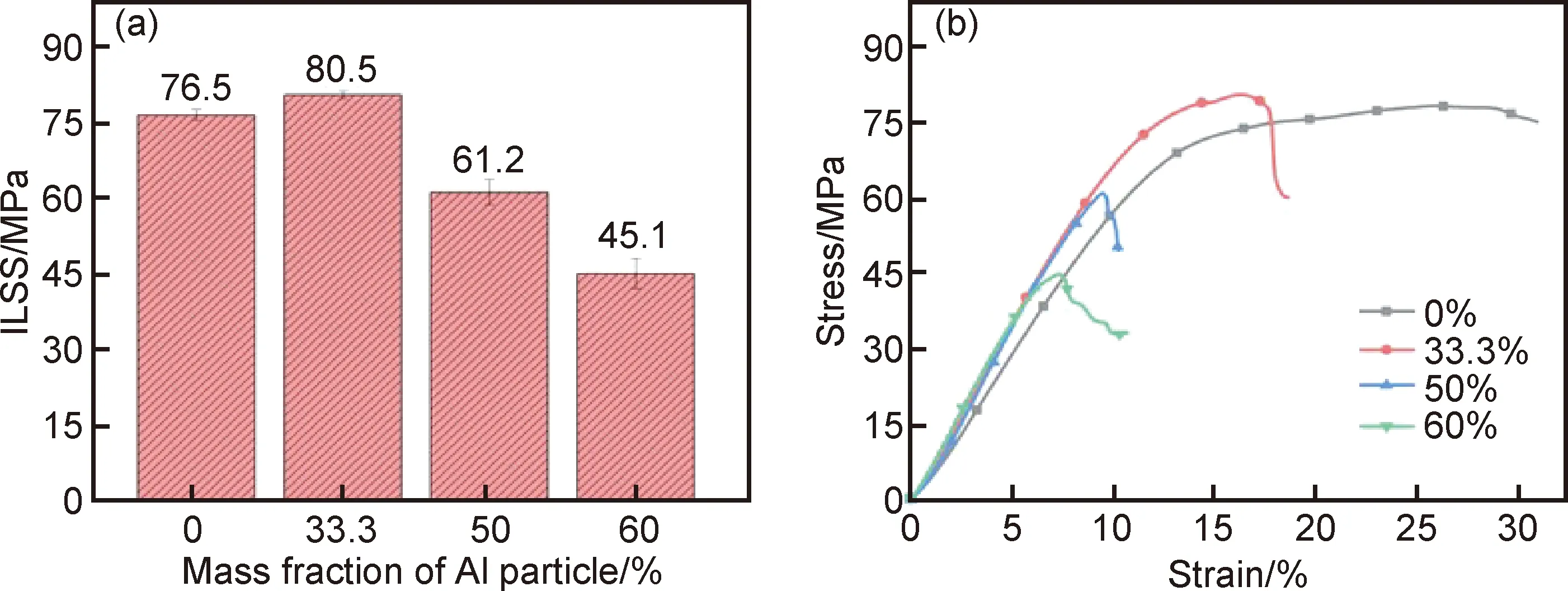

2.3 复合材料层间剪切性能

本工作进一步对Al颗粒夹层CFRP复合材料的层间剪切强度(interlaminar shear strength, ILSS)进行了表征。图4(a)为上述4种试样的层间剪切强度柱状图,可以看到随着树脂中Al颗粒含量的增加,CFRP复合材料的层间剪切强度出现了先上升后下降的规律,Al-33.3%试样的层间剪切强度最高,较Baseline提高了5.2%达到80.5 MPa。随着树脂中Al颗粒的质量分数进一步增加,复合材料的层间剪切性能出现下降。图4(b)为试样承受层间载荷时的应力-应变曲线,可以看到含Al试样在弹性变形阶段的斜率要高于Baseline,说明Al颗粒还能提高复合材料层间剪切模量。

图4 复合材料试样的层间剪切性能(a)层间剪切强度;(b)短梁剪切试样的应力-应变曲线Fig.4 Interlaminar shear properties of composite samples(a)ILSS;(b)stress-strain curves of short beam shear specimens

通过复合材料的微观形貌分析可以很好地解释上述规律,图5(a)为Al-33.3%短梁剪切试样的侧截面SEM图,当试样受到剪切载荷作用时,Al颗粒发生变形、破裂,基体中裂纹沿着Al颗粒表面发生偏转,因此发生剪切破坏所需能量增多,复合材料层间剪切强度得以提高。图5(b)为Al-60%短梁剪切破坏试样层间SEM图,在树脂和Al颗粒的界面结合处产生了空隙,可见该试样的树脂在颗粒表面浸润不完全,在承受载荷时界面处易发生裂纹的扩展,导致层间剪切性能降低。图5(c)为4种复合材料短梁剪切破坏试样侧截面的EDS对比图,可以看到:当Al颗粒质量分数低于33.3%时,裂纹多发生在纤维层;当Al颗粒质量分数为50%时,裂纹在树脂层和纤维层中均有分布;当Al颗粒质量分数达到60%时,裂纹扩展多发生在层间聚合物区。

图5 不同Al颗粒含量复合材料的微观形貌表征(a)侧截面SEM图;(b)横截面金相图;(c)侧截面EDS对比图Fig.5 Microstructures characterization of composite materials with different Al particle contents(a)SEM image of side section;(b)metallographic image of cross section;(c)comparison EDS mappings of the side section

Al颗粒对复合材料层间剪切性能的影响机理总结如下,当复合材料基体中产生微裂纹后,微裂纹扩展至附近的Al颗粒时发生钝化,从图5(a)中Al颗粒与基体的界面结合形貌可以推测,树脂与Al颗粒的界面结合性能良好。在这一前提下,微裂纹进一步扩展过程中会受到Al颗粒的“钉扎作用”,引发了Al颗粒的内聚破坏,这一过程迟滞了基体中微裂纹扩展为宏观裂纹的过程,从而提高了基体承载能力,因而使得复合材料层间剪切强度提升。当进一步提高树脂中Al颗粒的质量分数时,树脂质量分数下降,过少的树脂不足以将颗粒、纤维完全浸润,导致颗粒、纤维与树脂之间的界面存在缺胶区,树脂在表面所提供的黏结强度低于树脂基体所提供的内聚能,并且这些缺陷处在复合材料承受载荷时容易发生应力集中,更易达到破坏阈值,所以当树脂中Al颗粒质量分数增大至50%以上时,复合材料的层间剪切性能开始出现下降。

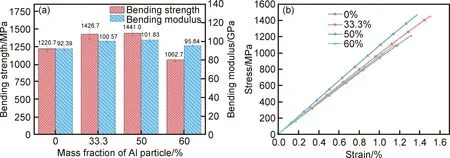

2.4 复合材料弯曲性能

图6为上述4种试样的弯曲性能柱状图,图中表明Al颗粒质量分数对复合材料弯曲强度的影响规律如下:随着Al颗粒质量分数的增加,CFRP复合材料试样的弯曲强度先增大后减小,Al-50%的弯曲强度为1441.0 MPa,较Baseline提高了20%,Al-60%的弯曲强度为1062.7 MPa,较Baseline下降了13%。图6表明Al颗粒质量分数对复合材料弯曲模量的影响规律如下:在聚合物中加入Al颗粒后其弯曲模量均高于Baseline,Al-50.0%的模量较Baseline提高了10.2%达到101.83 GPa,继续增大Al颗粒的质量分数时复合材料的弯曲模量出现下降。可以认为当复合材料受到弯曲载荷时,Baseline的层间载荷传递主要由基体承担,而加入Al颗粒后,颗粒也承受载荷并约束树脂的变形,防止树脂发生破坏,提高了复合材料的强度和弹性模量,在一定范围内,复合材料层间Al颗粒的质量分数越高,颗粒增强效果越明显,复合材料的弯曲强度越大。但是当树脂层中Al颗粒质量分数进一步增加时,树脂不足以将所有颗粒表面浸润,树脂和颗粒之间的界面中所存在的缺陷和空隙增多,因此在承载负荷时极易发生应力集中,复合材料的弯曲强度降低。

图6 复合材料试样的弯曲力学性能 (a)弯曲强度和弯曲模量;(b)弯曲实验的应力-应变曲线Fig.6 Bending mechanical properties of composite specimens (a)bending strength and bending modulus;(b)stress-strain curves of bending test

2.5 讨论

综上所述,通过在CFRP复合材料层间树脂层中构建Al导电网络,可以在密度变化小于7.36%时获得良好的电磁屏蔽效能和更优异的力学性能,Al颗粒夹层CFRP复合材料的力学性能与电磁屏蔽效能之间存在如下关系:随着树脂层中Al颗粒质量分数的增加,复合材料的电磁屏蔽效能也随之提高,力学性能则随之先增加后降低。此外还出现了层间剪切性能和弯曲性能变化规律不一致的现象,这是因为决定层间剪切性能和弯曲性能的主导因素不同。层间剪切实验条件下,其铺层间的载荷类型主要是层间剪应力,决定层间剪应力传递能力的核心影响因素是层间树脂层的强度及其与碳纤维层的结合强度。当树脂层存在“缺胶区”时,会使得复合材料的层间剪切性能急剧下滑。而决定复合材料弯曲性能的核心影响因素是单层板的面内拉压强度,在复合材料受到弯曲载荷时,相邻铺层之间的载荷类型主要是层间正应力,层间剪应力只有在试样变形较大时产生,因此对层间树脂层的缺陷敏感度很小。当复合材料发生弯曲破坏时,主要表现为承载弯曲载荷的背面纤维发生拉伸破坏,弯曲强度受“缺胶区”的影响较小。故此出现了复合材料的层间剪切性能和弯曲性能变化规律并不完全一致的现象。

3 结论

(1)随着Al颗粒质量分数的增加,CFRP复合材料的导电性和电磁屏蔽效能也随之增加,当聚合物中Al颗粒质量分数达到33.3%时,复合材料的面内电导率就提高了3个数量级,在垂直于纤维方向上的电磁屏蔽效能提高了10 dB以上。

(2)随着Al颗粒含量的增加,复合材料的力学性能出现了先上升后下降的规律,与Baseline相对比,Al-33.3%的层间剪切强度提高了5.2%达到80.5 MPa,Al-50%的弯曲强度提高了20%达到1441.0 MPa,弯曲模量提高了10.2%达到101.83 GPa,当Al颗粒含量进一步增加时,其力学性能出现下降。

(3)通过在CFRP复合材料层间树脂层中构建Al导电网络,可以在密度变化小于7.36%时获得良好的电磁屏蔽效能和更优异的力学性能,所提出的层间富含Al颗粒的CFRP复合材料为结构-电磁屏蔽一体化材料提供了新的设计思路。