固溶体Mg-5Al-xGd合金的制备及其压缩性能

张苑琳,阔 洋,杨雨森,房大然,*,代鹏林,靳康帅,林小娉,

(1 东北大学 秦皇岛分校资源与材料学院,河北 秦皇岛 066004;2 东北大学 材料科学与工程学院,沈阳 110819)

铸造Mg-Al合金是目前应用最广泛、最成熟的镁合金体系,在镁合金生产和研究领域有着非常重要的地位[1]。但大量研究表明,实际铸造条件下,对于Mg-Al二元合金,若Al含量>4.5%~6.0%(质量分数,下同),就会沿粗大的α-Mg枝晶间生成共晶β-Mg17Al12相,导致合金塑性差,并且绝对强度也偏低,已成为限制其大规模商业化应用的瓶颈[2-3]。因此,细化铸造Mg-Al合金凝固组织,开发不以第二相强化为主要机制,即具有固溶体组织结构的高强铸造镁合金有着重要的理论与实际工程意义。

通过添加稀土元素形成溶质团簇结构[4]、析出相[5]以及相界[6]等不同类型的强韧化结构单元可以显著提高镁合金的强度和塑性。其中,Gd元素以突出的固溶效果(548 ℃固溶度为23.48%,200 ℃固溶度为3.82%)及时效强化效果备受瞩目[7]。谷松伟等[8]研究Gd对AZ31合金组织和力学性能影响时指出,添加0.8% Gd的合金凝固组织细化效果最佳(晶粒尺寸为140 μm),且共晶β-Mg17Al12相减少,并伴有粒状或块状Al2Gd相生成,合金抗拉强度和断后伸长率分别提高到210 MPa和18.3%。而李克杰等[9]研究Gd(0.8%~2.2%)对AZ31合金组织影响时则认为,添加0.8% Gd会使合金组织粗化,添加1.5% Gd合金组织细化效果最佳,过量的Gd(2.2%)将导致合金组织再次粗化。但上述研究多集中于Gd对AZ31合金凝固组织细化的影响,所研究镁合金的Al含量较低(≤3%)、β-Mg17Al12相生成量较少。

提高合金Al含量,就会增加共晶β-Mg17Al12相生成数量。因此,如何在提高合金Al含量下抑制共晶β-Mg17Al12相生成是需要解决的关键问题。而根据Mg-Al-Gd三元合金400 ℃部分等温截面图[10]可知,平衡条件下Mg-Al-Gd三元合金存在α-Mg+Al2Gd两相区。由此,在实际铸造条件下,当Al含量一定时,通过调整Gd含量可能获得由α-Mg+Al2Gd两相组成的合金。

凝固过程直接决定合金凝固组织粗细及结构。压力与温度、化学成分均为重要的热力学参数,可在不改变成分基础上改变物质结构和性质[11-13]。依据现有的高压凝固理论,压力可降低形核激活能、增加形核率、增大原子扩散激活能、降低晶体生长速率、细化合金凝固组织[14]。Sobczak等[13]研究压力对Al-Si二元合金相图影响时指出,Si在α-Al基体中的最大溶解度及共晶成分均随压力增高而增大。Wang等[15]研究4 GPa高压下AZ91D合金凝固组织及力学性能时指出,高压凝固不但显著细化合金组织,还极大地改善了β-Mg17Al12相形态、数量及大小,其抗压强度和塑性分别较常规铸造AZ91D合金提高50%和90%。

因此,本实验以Mg-5Al合金作为研究对象,通过添加不同含量Gd调控铸造Mg-5Al合金组织结构,以期获得固溶体合金。并在3 GPa高压下对常压下铸造的Mg-5Al-xGd合金进行重熔、凝固,研究高压对Mg-5Al-xGd合金晶粒尺寸及组织结构的影响,探索晶粒细化及第二相性质对合金力学性能的影响机制,为发展新型铸造镁合金材料提供理论与实践基础。

1 实验材料与方法

采用自制真空感应熔炼炉(真空度为2.4×10-6Pa)熔炼Mg-5Al-xGd(x=0.00%,0.25%,0.50%,0.75%,1.00%)合金。所用原材料为纯Mg、纯Al和Mg-30Gd中间合金。熔炼温度设定为780 ℃[16-17],待炉料完全熔化后保温20 min,将其浇注到石墨铸型(5 ℃水冷,0.1 MPa)中,获得直径25 mm、长160 mm的合金试棒。利用ICAP6300等离子体光谱分析Mg-5Al-xGd合金中Gd含量,分别为:0.00%,0.23%,0.48%,0.77%,1.04%。采用线切割将其加工成直径6 mm、长10 mm试样,以备高压实验及力学性能测试使用。

采用CS-1V型六面顶液压机,在3 GPa高压下对石墨型铸造的Mg-5Al-xGd合金进行重熔、凝固实验。首先进行高压样品石墨套的组装[18],然后将样品组装套放入六面顶液压机6个锤头的中央,利用六面锤头共同挤压立方体腔体,实现准静压。之后将压力上升至预设压力3 GPa,同时启动测温装置并快速加热到预设的熔化温度(800~850 ℃)[19-20],保温保压15 min后关闭电源停止加热。保持压力下缓慢冷却到室温,卸压后取出试样。

将常压和高压凝固的试样经800#~5000#砂纸打磨后,在体积分数为30%的硝酸酒精溶液中电解抛光,电压3 V。采用Leica DMI 5000M型光学显微镜(OM)和SUPRA-55型扫描电镜(SEM)观察实验合金显微组织并进行能谱(EDS)分析。利用Rigaku-2500/PC型X射线衍射仪进行物相分析,Cu靶Kα辐射,扫描速度为3 (°)/min。按照国家标准GB/T 6394—2017《金属平均晶粒度测定方法》,测量实验合金的晶粒尺寸。由Imago-Pro-Plus图像分析软件统计第二相所占面积分数。

采用WDW3100电子万能试验机进行室温压缩实验,应变速率为0.1 s-1。压缩试样是直径6 mm、高8 mm的圆柱。

2 实验结果与分析

2.1 3 GPa高压凝固对Mg-5Al-xGd合金晶粒尺寸的影响

图1和图2分别为常压石墨型铸造Mg-5Al-xGd合金的凝固组织及Gd含量对Mg-5Al合金晶粒尺寸的影响。由图1可知,初生晶α-Mg均为等轴晶,每个“枝晶团”为一个“晶粒”。经测定,含0.00% Gd合金(图1(a))的晶粒平均尺寸约为212 μm,含0.25% Gd合金(图1(b))晶粒平均尺寸约为290 μm,即添加少量Gd的合金组织反而粗大。随Gd添加量(≤0.75%)增多,合金的晶粒平均尺寸逐渐减小;0.50% Gd和0.75% Gd合金的晶粒平均尺寸分别为136 μm和85 μm。但当Gd添加量达1.00%,合金的晶粒尺寸再次粗化,如图1(d)和图2所示。

图1 常压石墨型(5 ℃水冷,0.1 MPa) 铸造的不同Gd含量Mg-5Al-xGd合金的OM凝固组织(a)0.00% Gd;(b)0.25% Gd;(c)0.75% Gd;(d)1.00% GdFig.1 Optical microstructures of the Mg-5Al-xGd alloys solidified in graphite mould (cooling in 5 ℃ water,0.1 MPa)(a)0.00% Gd;(b)0.25% Gd;(c)0.75% Gd;(d)1.00% Gd

图2 Gd含量对Mg-5Al合金晶粒尺寸的影响Fig.2 Effect of Gd content on the grain size of Mg-5Al alloys

图3为3 GPa下Mg-5Al-xGd合金的凝固组织形貌。由图3(结合图2)可知,3 GPa高压下,0.00% Gd合金的晶粒平均尺寸从212 μm细化到89 μm(图3(a)),0.25% Gd合金的晶粒平均尺寸从290 μm细化到74 μm(图3(b)),0.75% Gd合金的晶粒平均尺寸从85 μm细化到38 μm(图3(c))。与常压铸造相同,当Gd含量增至1.00%,合金组织再次粗化,如图3(d)所示。可见,将常压石墨型铸造Mg-5Al-xGd合金在3 GPa高压作用下进行重熔、凝固,α-Mg枝晶组织得到显著细化。其中,原始组织最粗的0.25% Gd合金细化效果最佳,约细化75%;原始组织最细的0.75% Gd合金经高压凝固后其晶粒尺寸依然最小,约细化58%。

图3 3 GPa高压下不同Gd含量Mg-5Al-xGd合金的OM凝固组织(a)0.00% Gd;(b)0.25% Gd;(c)0.75% Gd;(d)1.00% GdFig.3 Optical microstructures of the Mg-5Al-xGd alloys solidified under 3 GPa pressure(a)0.00% Gd;(b)0.25% Gd;(c)0.75% Gd;(d)1.00% Gd

2.2 3 GPa高压凝固对Mg-5Al-xGd合金显微组织结构的影响

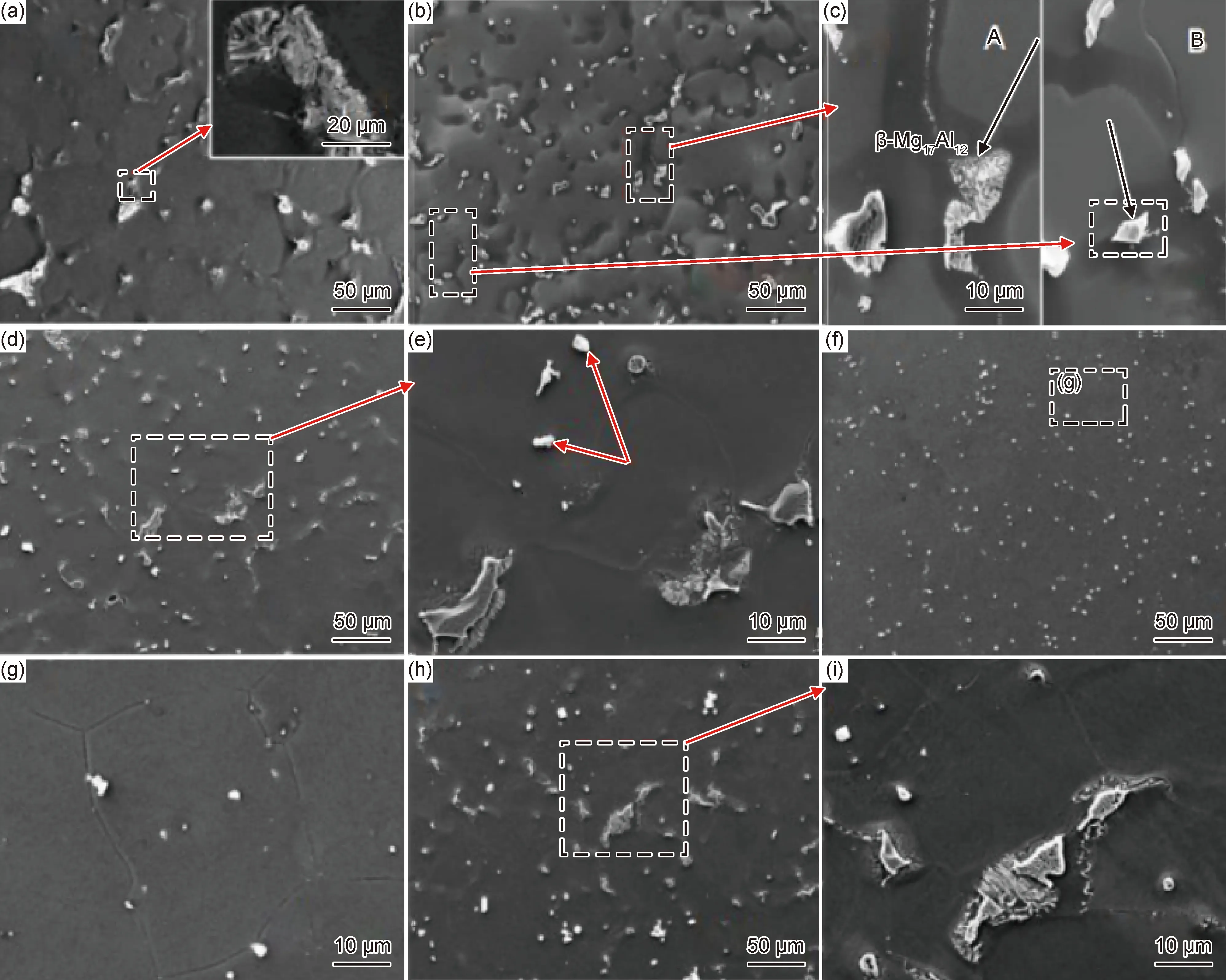

图4为常压石墨型铸造Mg-5Al-xGd合金显微组织。由图4(a)可知,0.00% Gd合金的α-Mg枝晶间断续分布着约4.5%(所占面积分数)的共晶β-Mg17Al12相及冷却过程中非连续析出的层片状β-Mg17Al12相[21](图4(a)中插图)。0.25%Gd合金(图4(b)),其α-Mg枝晶间分布着约10.5%的第二相,晶间第二相既有共晶(层片状)β-Mg17Al12相(图4(c)),又有“亮”色第二相(图4(c)中方框所示),并且从图4(c)中还能清晰地观察到沿晶界成排分布的细小第二相。与0.25% Gd合金相比,0.50% Gd合金(图4(d))的α-Mg枝晶间分布的β-Mg17Al12相数量明显减少,“亮”色相尺寸也有所减少(图4(e)中箭头所示)。0.75% Gd合金(图4(f)),凝固组织结构发生很大改变,基体上弥散分布着所占面积分数约为3.9%的颗粒状第二相,晶界上几乎无共晶(层片状)β-Mg17Al12相(图4(g))生成。而当Gd添加量增至1.00%时,如图4(h)和4(i)所示,分布于α-Mg枝晶间的共晶(层片状)β-Mg17Al12相数量(所占面积分数约为6.8%)又开始增多,颗粒状相发生聚集、尺寸增大。

图4 常压石墨型(5 ℃水冷,0.1 MPa) 铸造Mg-5Al-xGd合金的凝固组织(a)0.00% Gd;(b),(c)0.25% Gd;(d),(e)0.50% Gd;(f),(g)0.75% Gd;(h),(i)1.00% GdFig.4 SEM images of the Mg-5Al-xGd alloys solidified in graphite mould (cooling in 5 ℃ water,0.1 MPa)(a)0.00% Gd;(b),(c)0.25% Gd;(d),(e)0.50% Gd;(f),(g)0.75% Gd;(h),(i)1.00% Gd

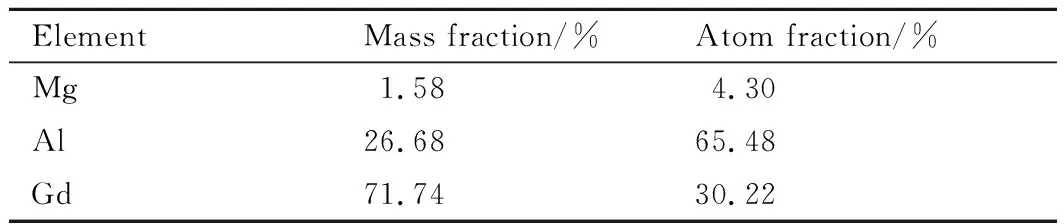

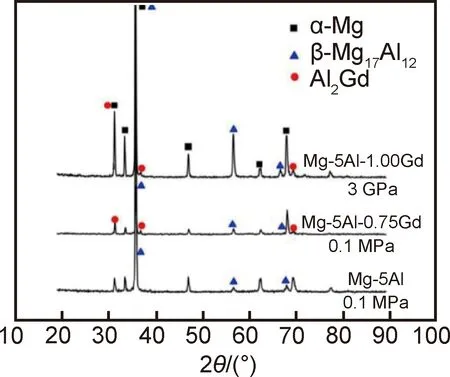

图5为常压石墨型铸造Mg-5Al-0.75Gd合金中粒状相的EDS面扫描图像及分析结果。由图5可知,粒状(亮色)相富Al(图5(b))、富Gd(图5(c)),其Mg,Al,Gd原子分数分别为4.30%,65.48%,30.22%(表1)。结合图6的XRD测试结果,可知该颗粒状相为Al2Gd相。此外,图5的EDS结果还表明,添加Gd后,实验合金基体中Al固溶量由1.86%(0.00% Gd)逐渐增加到1.98%(0.25% Gd),2.89%(0.50% Gd),3.18%(0.75% Gd)和3.30%(1.00% Gd),基体中几乎检测不到Gd。

图5 常压石墨型(5 ℃水冷,0.1 MPa)铸造Mg-5Al-0.75Gd合金的EDS分析(a)颗粒状相照片;(b)Al元素;(c)Gd元素Fig.5 EDS analysis of the Mg-5Al-0.75Gd alloy solidified in graphite mould (cooling in 5 ℃ water,0.1 MPa)(a)image of the granular phase;(b)Al element;(c)Gd element

表1 图5中粒状相的元素含量Table 1 Element contents of granular phase in fig.5

图7为3 GPa高压凝固Mg-5Al-xGd合金的SEM显微组织图。图8是能谱图像及分析结果。由图7(a)可知,0.00% Gd合金的α-Mg枝晶间仅有极少量(<2%)呈粒状的β-Mg17Al12相生成(图7(a)中插图),更多的Al以溶质形式偏析于晶界(图8(g))。0.25% Gd合金(图7(b)),α-Mg枝晶间也仅分布着极少量(<2%)的粒状组织(图7(b)中插图),由图8(a)所示的面扫描可知,该粒状组织富Al(图8(b)),含有少量的Gd(图8(c)),而α-Mg枝晶间则偏析着较高浓度的Al溶质。可见,在3 GPa高压下凝固,0.00% Gd和0.25% Gd合金均获得了近似固溶体结构的组织,且晶界上偏析着较高浓度的Al溶质。

而Gd添加量分别为0.50%和0.75%的合金,如图7(c),(d)所示,α-Mg枝晶间(晶界)均生成鱼骨状(图7(c)中插图)第二相,鱼骨状第二相所占面积分数随Gd含量增加而增大,并逐渐连成网状。由图8(d)~(f)所示的面扫描结果可知,鱼骨状第二相富Al、富Gd。EDS测试结果显示,鱼骨状第二相中Al/Gd原子分数比均接近60/30,结合图6的XRD结果可知该相也为Al2Gd相。此外,EDS测试结果显示,0.00%,0.25%,0.50%,0.75%和1.00% Gd合金基体中固溶的Al含量分别为2.86%,2.70%,3.45%,4.06%和4.23%,均高于常压石墨型铸造的合金,且在基体中还检测到Gd元素(0.10%~0.32%)。

图6 Mg-5Al-xGd合金的XRD谱图Fig.6 XRD patterns of the Mg-5Al-xGd alloys

图8 3 GPa下Mg-5Al-xGd合金凝固组织的EDS分析 (a)~(c)颗粒状相;(d)~(f)鱼骨状相;(g)α-Mg晶界附近的Al元素能谱线扫描图Fig.8 EDS analysis of the Mg-5Al-xGd alloy solidified under 3 GPa pressure(a)-(c)granular phase;(d)-(f)fishbone phase;(g)line scanning data for Al element near the α-Mg grain boundary

由此可见,Gd元素及凝固压力对Mg-5Al合金凝固组织的粗、细及结构有着较大影响。常压石墨型铸造下,仅添加0.75% Gd的合金获得了由(α-Mg+Al2Gd)两相组成,Al2Gd相呈颗粒状较为弥散分布在晶粒尺寸较细(85 μm)、晶界无共晶相生成的α-Mg固溶体基体上的组织。在3 GPa高压下凝固,0.00% Gd和0.25% Gd合金均获得了近似单一固溶体的细晶组织,Al(Gd)多以溶质原子形式偏析于晶界,基体中固溶Al量高于常压;但当Gd添加量高于0.50%,虽然共晶β-Mg17Al12相被抑制,但会生成新的共晶相Al2Gd。

在3 GPa高压作用下凝固,由于溶质原子扩散系数呈指数下降[10],使得凝固过程中固/液界面上的Al溶质不能在液相中充分扩散,也来不及维持固/液界面的平衡分配系数而进行溶质交换,就会被正在凝固的固相捕获从而使Al溶质原子在固相中的固溶度增加,因此减少了Al溶质晶界偏析程度,抑制了共晶β-Mg17Al12相生成。当添加Gd后,由于Al2Gd相熔点(1525 ℃)更高、稳定性更好[22],故在α-Mg枝晶间(晶界)优先生成共晶Al2Gd相。

2.3 铸造Mg-5Al-xGd合金组织结构与压缩性能相关性

图9(a),(b)分别为常压石墨型铸造和3 GPa高压下凝固的Mg-5Al-xGd合金的抗压强度(Rm,c)、最大力总压缩应变(δ)。材料的强度和塑性是一个对成分、组织结构极为敏感的力学性能指标。常压石墨型铸造下,由图9(a)可知,0.00% Gd合金的Rm,c和δ分别为356 MPa和30.12%,较常压石墨型铸造Mg-9Al合金分别提高9.88%和48.08%,是石墨型铸造Mg-(3~20)Al合金中抗压性能最高的[23]。这是因为0.00% Gd合金凝固组织中仅有占面积分数4.5%、尺寸较小、沿晶断续分布的共晶(层片状)β-Mg17Al12相,固溶体基体性能能够充分发挥所致。0.25% Gd合金的凝固组织粗大,α-Mg枝晶间分布的共晶(层片状)β-Mg17Al12相和共晶Al2Gd相所占面积分数增大,并且共晶相接近网状,因此,0.25% Gd合金的Rm,c和δ下降至200 MPa和22.34%。0.75% Gd合金,由于晶界上无共晶组织生成、粒状Al2Gd相较为弥散的分布在细(晶粒尺寸85 μm)固溶体基体上,即固溶体的组织结构及细晶强化、弥散强化等综合强化效应使得合金的Rm,c和δ分别升至379 MPa和33.46%,较0.00% Gd合金分别提高6.5%和11.1%。而与0.00% Gd合金相比,尽管0.5% Gd和1.00% Gd合金晶粒尺寸较小,但由于α-Mg枝晶间分布的共晶相所占面积分数相对较高,故其抗压性能仍低于0.00% Gd合金。

图9 Mg-5Al-xGd合金的压缩性能(a)抗压强度;(b)最大压缩应变Fig.9 Compression properties of the Mg-5Al-xGd alloys(a)compressive strength;(b)maximum compressive strain

在3 GPa高压作用下,具有固溶体组织结构的0.00% Gd合金和0.25% Gd合金的Rm,c,δ分别为387 MPa,32.68%和402 MPa,33.61%,较常压石墨型铸造合金(相同成分)分别提高10.39%,8.50%和101%,50.45%。添加Gd量超过0.50%后,合金的Rm,c,δ均随Gd量增多逐渐降低,即便是凝固组织最细(晶粒尺寸38 μm)的0.75% Gd合金,其Rm,c也仅有341 MPa,δ不足26%。由图7可知,0.50%~1.00% Gd合金在3 GPa高压下凝固,其α-Mg枝晶间均生成鱼骨状共晶Al2Gd相,且共晶Al2Gd相所占面积分数随Gd含量增多而增大,并逐渐连成网状,鱼骨状共晶Al2Gd相的生成及数量增多是导致合金抗压性能降低的主要原因。

由此可见,影响铸造Mg-5Al-xGd实验合金压缩性能的主要因素不是细晶强化,而是α-Mg枝晶间(晶界)Al,Gd元素的存在形式。若Al(Gd)以溶质形式偏析于晶界,将降低晶界能增加其热力学稳定性,偏析晶界的溶质原子产生拖曳效应增加其动力学稳定性,由此增加晶界结合强度、抑制晶界滑移及沿晶断裂[24-25],实验合金的抗压强度和塑性将得到提高。反之,若Al(Gd)以共晶组织形式分布于晶界上,尤其是连成网状分布,则会严重割裂基体组织,导致合金的塑性和强度都随之降低[22]。基于溶质原子偏析于晶界、具有固溶体组织结构的细晶铸造Mg-Al合金将成为提高铸造镁合金力学性能的又一新途径。

3 结论

(1)常压石墨型铸造下,当Mg-5Al合金中Gd添加量(0.25%)较少时,将粗化合金的组织并促进α-Mg枝晶间生成更多的共晶(层片状)β-Mg17Al12相,导致合金强度和塑性大幅降低。Gd添加量为0.75%时,获得了晶界无共晶相、粒状Al2Gd相弥散分布在基体上、晶粒平均尺寸约为85 μm的固溶体组织,合金的抗压强度升至379 MPa,最大压缩应变升至33.46%。

(2)合金在3 GPa高压下凝固,溶质原子偏析于晶界、具有固溶体组织结构的Mg-5Al-0.25Gd合金的抗压强度和最大压缩应变分别为402 MPa和33.61%;凝固组织最细的Mg-5Al-0.75Gd合金,因α-Mg枝晶间连续分布着共晶Al2Gd相,导致合金的塑性和强度都大幅下降,甚至低于常压下石墨型铸造的合金。因此,不仅晶粒尺寸,晶间Al,Gd元素的存在形式也是影响铸造Mg-Al合金力学性能的重要因素。