铸态Mn18Cr18N 钢多道次轧制和热处理影响研究

刘 洁,李 娟

(1.晋中信息学院智能工程学院,山西 太谷 030800;2.太原科技大学,山西 太原 030024)

0 引言

奥氏体不锈钢具有优良的综合性能,广泛应用于电厂、医疗设备和核工业中[1]。当在奥氏体不锈钢中添加超过0.4%氮元素时,它不仅能提高强度和塑韧性,增加组织稳定性和耐腐蚀性,而且能降低生产成本,提高产品利用率[2]。目前对于高氮不锈钢热变形行为的研究,大都采用热模拟压缩变形或轧制变形分析该钢在不同变形参数下的塑性变形行为及组织演变规律。张雲飞[3]研究发现,在(950~1 200 ℃)热变形温度范围内,高氮奥氏体钢为了降低因变形而产生的加工硬化,可以减少应变速率和提高变形温度,该软化机制由动态回复逐渐转变为动态再结晶。裴海祥[4]建立了316LN 钢的本构方程,同时发现升高变形温度将有利于动态再结晶形核,并促进动态再结晶扩展。李建新[5]研究指出高氮奥氏体不锈钢Mn17Cr19N0.6 塑性变形的重要机制为变形孪晶。综上所知,微观结构及工艺条件等对高氮奥氏体不锈钢力学性能的影响已开展大量的研究工作,而关于热轧和固溶处理方式对其力学行为的影响却鲜有报道,仍然有待进行深入系统研究。

针对铸态Mn18Cr18N 钢锭进行多道次热轧制试验,借助电子背散射仪(EBSD)对其微观组织结构演变进行表征,并分析其变形后试样力学性能,揭示了Mn18Cr18N 钢铸态组织直接塑性变形过程中组织演变规律及其对变形后试样力学性能影响规律,为该钢直接塑性成形高性能零件的工艺设计和过程控制提供了科学依据。

1 试验方案

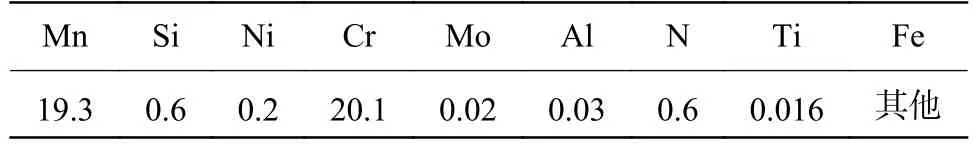

试验采用100 mm×90 mm×12 mm(长×宽×高)的Mn18Cr18N 电渣重熔钢坯,其化学成分见表1。

表1 Mn18Cr18N 钢的化学成分Table 1 Chemical composition of Mn18Cr18N steel %

1.1 轧制过程

铸坯在电阻加热炉中1 200 ℃温度下保温15 min 后,立刻进行总压下量为50%的三、五道次轧制变形,轧辊直径是320 mm,轧后空冷。此过程顺利,未发生未咬入、轧辊弹跳等状况。其中,轧制的速度为0.2 m/s,道次的平均间隔时间为10 s。取轧板上RD-ND 截面试样,采用电子背散射EBSD进行取向分析。利用拉伸试验机对试样进行力学性能测试。

1.2 固溶过程

把轧制后的试样在KBF1400 箱式电阻炉内加热到1 050 ℃,保温2 h,出炉后水冷,取出固溶处理后的试样,分析固溶处理后的微观组织,利用拉伸试验机对试样进行力学性能测试。

2 结果与讨论

2.1 不同道次对微观组织的影响

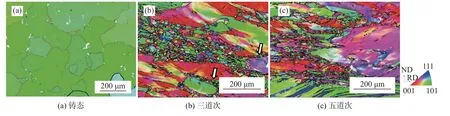

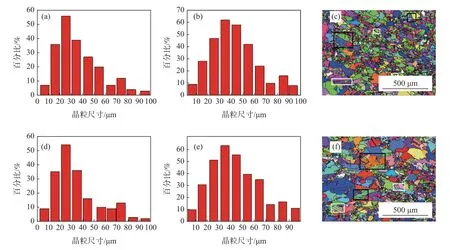

图1 为不同状态下 Mn18Cr18N 铸态不锈钢的IPF 图。从图1(a)中可以看到,铸造结构中含有柱状晶体,组织内部取向颜色较为单一,此取向偏向<101>与<111>之间。图1(b)中为轧板经总压下量为50%的三道次变形的IPF 图。原始铸态组织沿着变形方向而拉长。由于每道次压下量较小,道次间停留时间仅为10 s,不足以激发再结晶形核。因此,在以多道次小应变累加的轧制工艺变形过程中,组织中再结晶体积分数较低。其中的大块铸态组织被等轴状再结晶晶粒分割;晶粒取向发生改变,颜色随机分布。而从图中箭头可以看到,原始粗晶界处形成了一定数量的细晶,而未再结晶的大晶粒晶界呈锯齿状。组织内部取向颜色偏向于<101>和<001>取向。经过五道次变形后,大块原始铸态粗晶逐渐被细小的晶粒分割,铸态组织内出现<111>取向的变形带(图1(c))。微观结构表明,三、五道次轧制后试样处于变形硬化状态。

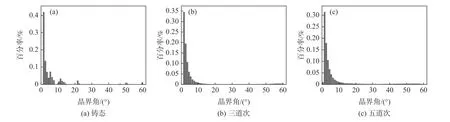

图2 为不同状态下Mn18Cr18N 钢的取向差分布,与图1 中的取向相对应。原始铸态下,晶界的取向差在小于15°,20°~25°,50°和60°取向上呈现较高频率,说明组织内含有较大结构的柱状晶体(见图2(a))。由图2(b)可见,在三道次轧制过程中,晶粒的取向分布呈现连续型分布。五道次的轧制过程中,小角度晶界同样向大角度晶界连续性迁移转变。在高温下,具有大角度晶界的动态再结晶的晶粒呈现长大趋势,晶粒趋于等轴状(如图1(b)),再结晶含量增加[6]。多道次小应变累加的连续轧制工艺对再结晶程度有很大影响。新形核小晶粒出现在变形带和大晶粒晶界周围。对应图1(b)可以看到三道次内部再结晶晶粒沿晶界周围生长,呈典型的项链状;而五道次轧制后终轧温度不断降低,往返碾压下组织内没有足够能量来促进亚晶的生成、长大、合并,大角度晶界相对三道次的比例要低,组织的再结晶能力变弱,此时,相对三道次的平均取向差,表现为大量取向差较小的亚晶界(图2(c))。总的来看,随着道次的增加,平均取向差从31.5°快速降到10°和9°,组织表明动态再结晶晶粒体积分数显著下降。

图1 不同状态下 Mn18Cr18N 钢的IPF 图Fig.1 IPF diagrams of Mn18Cr18N steel under different states

图2 不同状态下 Mn18Cr18N 钢的取向差分布Fig.2 Grain boundary orientation distribution maps of Mn18Cr18N steel under different states

Mn18Cr18N 钢为低层错能的金属,其主要变形机制为位错滑移和孪生切变。在轧制过程中,温度、压下量、道次等对热轧件的组织具有一定影响。多道次轧制后,由于每道次的压下量较小且温度较低,组织内部晶粒发生畸变而产生回复,一些新生再结晶晶粒沿着晶界和三晶交界处逐渐转动形成,从图2(b)中可以看到小角度晶界的取向差较多。而五道次下大量位错聚集在晶粒内,小角度晶界增多,组织内部出现明显的剪切带。剪切带的形成具有较高的储存能,这也可作为潜在的再结晶形核点[7]。结果表明,较大的单道次压下量或较高的终轧温度对轧制后的Mn18Cr18N 铸态奥氏体不锈钢细化再结晶是有意义的。

2.2 固溶热处理对微观组织的影响

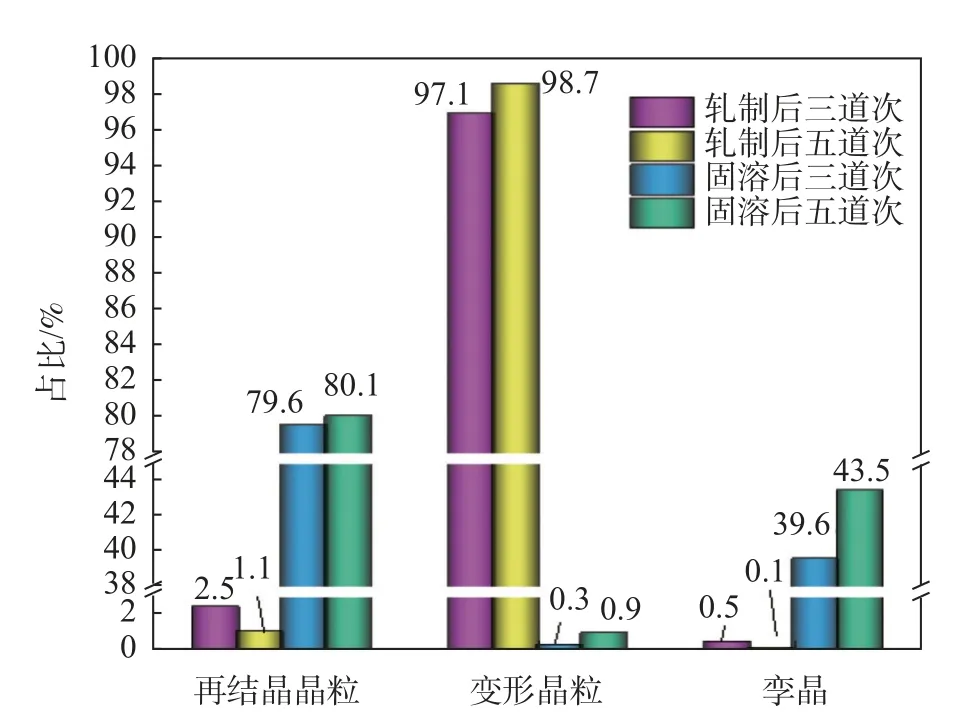

根据生产实际,在随后的固溶处理过程中,分别对三道次和五道次轧板进行了固溶处理。固溶处理后,组织连续进行动态再结晶和静态再结晶。对比轧制后和固溶后的晶粒尺寸,不管是三道次或者五道次轧制,明显发现固溶处理后晶粒尺寸为10~30 μm 的小晶粒占比降低,30~100 μm 的大晶粒占比增加。在高温下经过一段时间后,完全静态再结晶晶粒长大。由图3(c)(f)可以看到,固溶处理后获得较均匀的完全再结晶结构,取向随机分布。由图4的统计结果可以明显看到,相比于轧制后,固溶后的再结晶比例增加,变形晶粒减少。同时,孪晶比例也随之增加。这是由于在晶粒回复阶段,低层错能材料的大角度晶界发生迁移,组织内易形成退火孪晶,且随着再结晶晶粒的长大而增多[8]。在固溶过程中,组织内部会出现不同形态的孪晶,有的孪晶贯穿整个晶粒(图中白框处),有孪晶是中止于晶粒内部(图中黑框处)。高钰璧[9]研究发现穿晶型孪晶形成由层错决定,而中止型孪晶是不全位错按极轴运动的结果。孪晶的存在在一定程度上促进动态再结晶,消耗变形储能,细化晶粒[10]。

图3 Mn18Cr18N 钢对应的晶粒尺寸和与其IPF 图Fig.3 The corresponding grain size and IPF maps of Mn18Cr18N steel under different conditions

图4 Mn18Cr18N 钢轧制及固溶后再结晶比例统计Fig.4 Recrystallization ratio of Mn18Cr18N steel under different conditions

2.3 力学性能

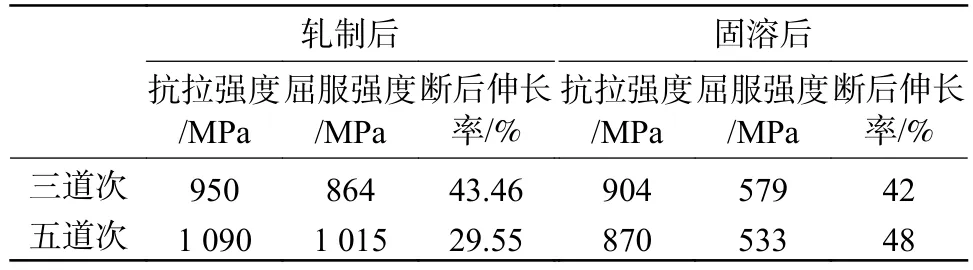

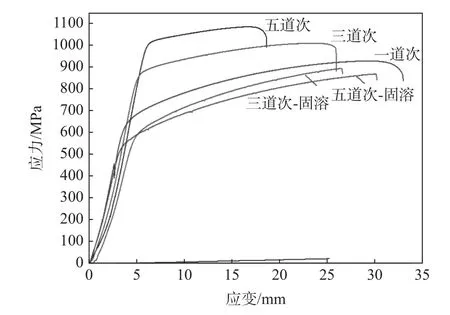

对Mn18Cr18N 奥氏体不锈钢进行室温力学性能检测(见图5),其抗拉强度、屈服强度和断后伸长率见表2。由图5 和表2 可以看出,轧制后随着道次的增加,抗拉强度由三道次的950 MPa 增加至五道次的1 090 MPa,屈服强度由864 MPa 增加至1 015 MPa,断后伸长率由43.46%降至29.55%,塑性变差。当道次增加,板材的力学性能随着组织内部与微织构的变化而发生相应的改变,轧制后晶粒被轧成长条破碎状,晶粒内部小角度晶界数量明显增加,同时剪切带的出现也使得组织内部的强度明显高于单道次,塑性反而下降。固溶后,Mn18Cr18不锈钢在整个拉伸阶段内保持着较高强度和较好的塑性。随着道次增加,抗拉强度逐渐由904 MPa 降低至870 MPa,屈服强度由579 MPa 降低至533 MPa,断后伸长率略微升高,由42%至48%。表明固溶处理能极大改善材料的组织和性能[11]。

表2 Mn18Cr18N 钢在不同状态下的抗拉强度、屈服强度和断后伸长率Table 2 Tensile strength,yield strength and total elongation of Mn18Cr18N steel obtained under different states

图5 Mn18Cr18N 钢在不同压下率的力学性能Fig.5 Mechanical properties of Mn18Cr18N steel at different reduction rates

3 结论

对比分析在总压下量为50%,温度为1 200 ℃多道次轧制和固溶后的铸态Mn18Cr18N 钢的微观组织演变,结果如下:

1)在微观组织演变过程中,三道次轧制后组织内部再结晶晶粒沿着晶界生长,呈现项链状分布,为早期的非连续动态再结晶,大角度晶界向小角度晶界逐渐迁移,后趋于稳定,晶界数量减少,出现大量剪切带;随着道次的增加,终轧温度不断降低,组织回复再结晶不充分,组织表现为大量取向差较小的亚晶界,组织内部产生剪切变形带。

2)固溶状态下组织连续进行动态再结晶和静态再结晶,同时,固溶处理后晶粒尺寸为10~30 μm的小晶粒占比降低,故晶粒细化并长大。

3)随着道次的增加,试样的强度由950 MPa 增加至1 090 MPa;断后伸长率由43.46%降至29.55%,塑性降低。固溶后,抗拉强度逐渐由904 MPa 降低至870 MPa,屈服强度由579 MPa 降低至533 MPa,强度降低;断后伸长由42%升高至48%,塑性略有提高。