钢轨万能孔型设计方法研究与应用

陶功明,朱 军,刘 剑,张学斌,胡 晓,陈元福

(攀钢集团攀枝花钢钒有限公司轨梁厂,四川 攀枝花 617000)

0 引言

随着中国铁路向高速方向发展,对铁路用钢轨尺寸精度提出了更高要求,传统的二辊轧机轧制已无法满足高速铁路用钢轨的要求。2001 年鞍钢大型厂建成中国第一条钢轨万能轧制生产线,2003 年攀钢投资建设中国第二条钢轨万能轧制生产线,截至2008 年底,供国家铁路用所有钢轨均采用万能法轧制,现国内国有企业共有7 条钢轨万能生产线。上述钢轨万能生产线轧机均采用德国西马克公司制造的万能轧机。国内采用万能轧机轧制钢轨起步于2001 年,相比于日本晚了30 年,相比于欧洲则晚了35 年左右。德国西马克公司具有先进的万能轧机装备制造技术,但没有钢轨生产的业绩,具备的孔型设计等工艺技术相对薄弱。因此要开发出高精度高速铁路用钢轨,必须结合现有的工艺技术及现场操作经验开发出符合需要的工艺技术。

中国钢轨生产起步晚,但发展迅速,为了用一流的设备生产出一流的产品,对万能轧制法生产钢轨孔型设计方法进行研究、开发、优化的意义重大。万能法孔型设计与传统两辊孔型设计存在较大差异,随着我国对万能轧机轧制型钢生产线及生产工艺的不断引进,万能孔型设计方法在引进、消化的基础上如何结合生产实际进行开发、优化显得尤为迫切。笔者结合现场生产实际经验,以七机架万能生产线典型钢轨产品为例,进行万能孔型设计方法的研究与推演。根据成品尺寸及各道次的延伸系数、各孔型局部尺寸变形关系,结合孔型设计经验确定出各道次孔型的结构形状、孔型尺寸。

1 钢轨的万能法轧制

1.1 万能法轧制钢轨的优越性

相较于传统两辊模式,万能法轧制钢轨具有多方面的技术优势。

万能孔型生产的型钢品种齐全,既能轧制钢轨,又能拓展生产对称断面如H 型钢等,万能轧机也可以在万能孔型和两辊孔型间切换,一机多用。万能孔型更容易识别钢轨表面缺陷,在万能轧机孔型中,钢轨与轧辊的摩擦大幅度减小,消除了搓轧现象,因此,钢轨表面光洁度显著提高,使得表面缺陷也更容易识别。

万能孔型减小了轧制过程中轧制变形力。通过开坯机孔型和先导孔轧制,进入万能轧机的轨形坯已经接近于成品钢轨断面形状,在万能道次中,变形相对较小,规格受控。

万能轧机调整更为灵活,更容易保证钢轨断面尺寸精度,对于万能轧制,其轧制变形分为水平方向和垂直方向两种,可以单独对四个方向进行调整,也可组合配合调整。

钢轨组织性能得到保证,内部结构稳定,内应力小,生产的钢轨经久耐用。

在万能轧机中钢轨与轧辊之间的摩擦力更低,更容易从孔型中脱离,钢轨脱离轧辊的分离力比常规孔型系统要小,因而轧制能耗也有所降低。

万能轧机轧辊(不包括开坯机)消耗为1.0 kg/t左右,而采用传统孔型系统轧制,其轧辊(不包括开坯机)消耗一般在2.0 kg/t 以上,且磨损的孔型容易修复。传统轧制与万能轧制工艺过渡孔型变形对比如图1 所示。

图1 传统轧制与万能轧制工艺过渡孔型变形对比Fig.1 Comparison of the transitionary pass deformation between the traditional rolling and the universal rolling

1.2 万能法孔型布置

万能法轧制钢轨采用的孔型系统是由两部分组成,即万能轧制区域使用的孔型和开坯机区域的孔型。两个区域的过渡孔型则是开坯区域的最后一个孔型−上下形状完全对称的先导孔。先导孔为万能区域提供形状对称,头腰底金属分配合理的原料。显然,开坯区域孔型的主要任务则是如何轧出需要的先导孔轧件,万能区域的主要任务则是保证轧制出高精度的成品。

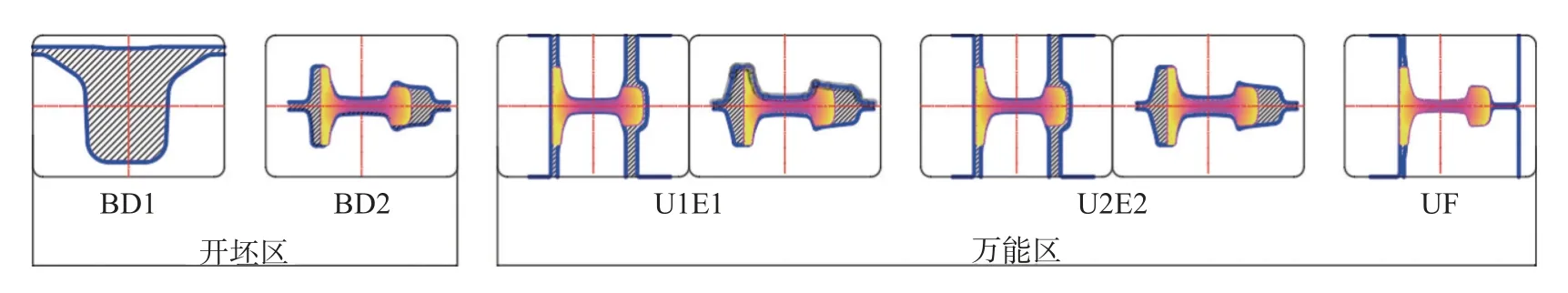

目前典型的机架布置形式主要有五机架、七机架和八机架,均能满足钢轨高精度生产需求,如图2~4。轧机机架名称为:二辊开坯机(BD1),二辊粗轧机(BD2)、万能粗轧机(U1)、第一轧边机(E1)、万能中轧机(U2、U3)、第二轧边机(E2)、万能精轧机(UF)。

图2 典型五机架布置形式Fig.2 Typical five rack layout

1.3 万能法轧制钢轨孔型系统

万能孔型系统的选择主要与万能轧机的数量及布置方式有关。就对称钢轨而言,万能轧制区域主要解决的问题是钢轨表面质量及规格波动的问题,具体地讲就是要解决钢弯曲产生“轧疤”及钢轨连轧释张、抛头甩尾产生“高点”的问题[1]。

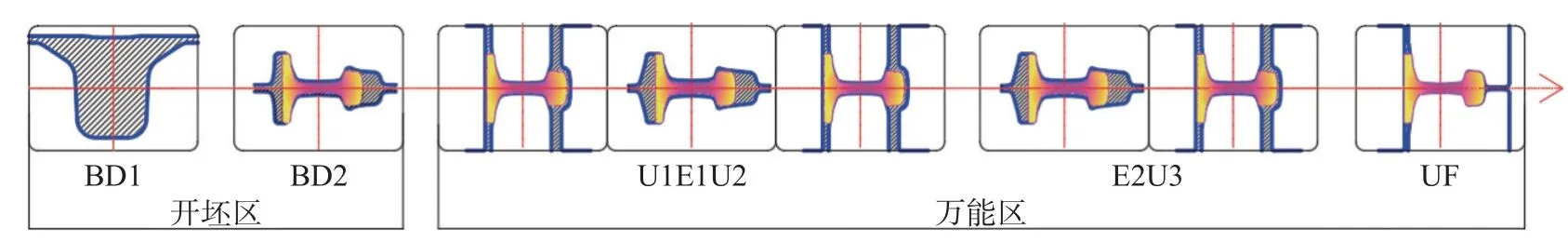

纵观世界主流钢轨生产厂,为了保证坯到材8以上的压缩比,机架选择上均考虑了两架开坯机,但其后的万能轧机布置形式及数量存在差异。在《高质量钢轨轧机布置形式》[1]一文中对轧机数量及布置形式进行了探讨。认为万能区最佳的轧机布置形式是U1E1U2+E2U3+UF,其中UF 作为“定径”机单独布置。这种布置的优点在于金属的不均匀大变形在U1E1U2 上完成,其出钢平直度通过两端的万能轧机易于控制,而E2U3 和UF 的小变形则主要完成断面规格精度及通长尺寸波动的精确控制。该布置形式在日本新日铁钢轨生产厂中得到应用,其生产的钢轨也是目前公认的质量最好的钢轨,但设备造价成本高。七机架改善了五机架控制精度低、调整难度大和八机架设备投资高、占地面积多的缺点,其万能区由五机架组成,其中三架万能轧机,两架轧边机,具有投资省、占地少、效率高等优点,目前被公认为是我国最先进的布置形式。

图3 典型七机架布置形式Fig.3 Typical seven rack layout

图4 典型八机架布置形式Fig.4 Typical eight rack layout

考虑与现场生产实际的结合,笔者以国内目前最先进的轧机布置形式对万能区轧制某规格钢轨的典型孔型系统进行研究。

该生产线钢轨生产流程为:步进式加热炉−高压水除鳞−BD1 开坯机−BD2 粗轧机−U1E1 万能粗轧机组−U2E2 万能中轧机组−UF 精轧机组[2]。轧线为七机架布置,即开坯区域由2 架开坯机BD1和BD2 构成,而万能区域则由U1E1、U2E2 和UF三组万能轧机构成。万能孔型系统如图5 所示。多年生产实践表明,该生产线具有生产效率高、表面质量好、规格稳定,更重要的是没有“高点”的独特优势。

图5 某规格钢轨万能孔型系统Fig.5 Universal pass system of a certain rail

U1E1 组成万能粗轧机组,采用3 道次可逆式轧制,第1 道次U1、E1 均参与轧制变形;第2 道次仅U1 参与变形,E1 空过;第3 道次E1 横移更换孔型,U1、E1 均参与变形,形成2 机架连轧;U2E2 组成万能中轧机组,采用单道次2 机架连轧;UF 采用半万能单道次轧制,进行成品成形轧制。

2 万能孔型设计实例

万能孔型系统由万能孔、轧边孔、成品孔三部分组成,孔型设计依据成品尺寸及各道次的延伸系数、各孔型局部尺寸变形关系,反向推演的思路进行。

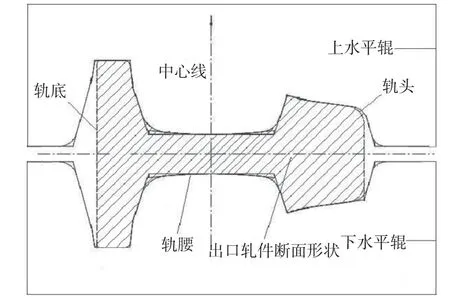

万能法轧制钢轨在没有“规整机”情况下,成品孔均采用半万能轧制,即只有轨底立辊、上下水平辊参与轧制,如图6 所示。从保证头部形状角度考虑,头部立辊不参与轧制。主要是成品孔向开坯孔反向推算依次为PASS8(成品半万能孔)−PASS7(E2)−PASS6(U2)−PASS5(E1)−PASS4(U1)−PASS3(U1)−PASS2(E1)−PASS1(U1)−BD2-A孔−BD2-B 孔−BD2-C 孔−BD1-D 孔−BD1-E 孔−BD1-F 孔。在这里,笔者主要介绍万能区域PASS8-PASS1 的孔型设计方法。

图6 某生产线钢轨万能孔型系统Fig.6 Rail universal pass system of a production line

2.1 成品孔孔型设计

2.1.1 成品孔孔型设计思路

成品孔UF 孔(见图7)选择半万能孔型,由上下平辊和轨底立辊组成的三辊轧制,上下平辊对轨腰和轨头进行压下,而立辊对轨底进行压下。

图7 某钢轨半万能成品孔型及受力Fig.7 Pass and stress diagram of a rail product by the semi universal rolling

与两辊孔型相比,半万能成品孔型轧制时,钢轨的头宽、腹腔、腰厚等封闭尺寸在来料充足的情况下可以得到充分保证。但底宽、轨高等开口尺寸仍受来料尺寸的影响而存在较大波动。由于钢轨的轨腰腹腔、轨头、轨底的变形是成品孔型设计主要考虑的因素,因此对其变形做专门分析。

1)轨腰腹腔的变形分析

由于有孔型侧壁,使腹腔横向变形阻力不只决定于外摩擦力,且与孔型侧壁上的正压力有关。腹腔在孔型中受到的横向阻力既有水平辊摩擦阻力,也有头、底施加的侧壁阻力。显然,轨腰腹腔的变形处于一个封闭的孔槽中,其轧制变形后的形状也十分稳定。

确定成品孔腰部压下量时主要考虑商标高度的满足程度,铁路用钢轨标准要求轧制商标高度在0.5~1.5 mm,腰部压下量在2~3 mm 即可。同时,钢轨轧制过程中,上下腹腔冷却条件不一样,成品孔上下腹腔的磨损也不一样,设计时也考虑上下腹腔的不对称设计,一般下腹腔比上腹腔大0.2~0.3 mm。

2)轨头轧制变形分析

由于轨头没有水平方向的压下,不能均匀延伸,只能靠水平辊对轨头的垂直及侧壁压下来平衡轨底延伸。踏面圆弧形状则通过轨头及轨腰垂直压下获得的宽展来保证。轨头踏面辊缝开口处的设计对钢轨表面质量的影响较大,余量设计过小会产生孔型咬铁丝、轨头踏面耳子,余量设计过大则踏面冠状不合或出现轨高不合等问题。

3)轨底轧制变形分析

轨底金属处于立辊及上下水平辊组成的万能轧槽中,金属流动较为均匀。成品设计时,为保证成品腹腔形状,成品孔的腹腔宽度比来料腹腔宽度大2~4 mm,同时腰部也存在2~3 mm 垂直压下量,因此在水平辊的作用下,轨底会被腰部拉缩变形,特别是轨底内侧高度方向上的金属会向腰部流动,这是设计成品孔来料时需考虑的。

另外,成品腿内侧为双斜度的钢轨,对应孔型腹腔两直线相交处会产生氧化铁皮粘结,导致钢轨表面质量难以控制,其形成原因是,轨底内侧表面金属往腰部流动时,在两直线相交处产生阻力,部分金属滞留于此而形成粘结。通过孔型优化难以消除该缺陷,目前最有效的方法就是润滑轧制。

同时,轨底上下开口处金属处于自由流动状态,轨底宽度随温度及来料尺寸的波动而波动。这种波动通过孔型设计无法消除,只能控制来料尺寸精度和温度的均匀性来解决。成品孔轨底辊缝值大小是设计的关键,需同时考虑底宽,也是出钢平直度的保障。

成品断面图的各部分(直线段、圆弧半径)尺寸按热收缩系数1.012 5 放大。

2.1.2 成品孔孔型案例

2.1.2.1 腹腔尺寸的设计

1)腹腔宽度

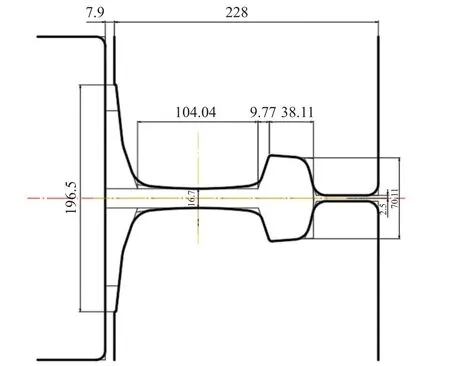

式中,Height 为轨高;H头为轨头高;H底为轨底高;Tweb 为腰厚;i为腿侧和头侧直线的斜度;б为热膨胀系数;a 为矫直常数,考虑轧辊孔型的磨损及钢轨矫直对腹宽的影响,设计时加宽0.3~0.4 mm。

2)腹腔的厚度

Tweb×б

式中,Tweb 为成品断面腰厚。

2.1.2.2 头、底宽度的设计

1)轨底宽度

底宽1(中部底宽):(Wbas-Wbal/r×2)×б

底宽2(整个底宽):Wbas×б

式中,Wbas 为底宽;r为低腰连接半径。

2)轨头宽度

上头宽1:Headw1×б-a1

下头宽2:Headw2×б+a2

式中,Headw1 为上头宽;Headw2 为下头宽;其中a1、a2 为考虑矫直后头宽变小的经验值,受平、立复合矫直影响,上头宽会变大,下头宽会变小。

2.1.2.3 注意事项

腹高(即腰厚的线长度)设计考虑轧辊磨损应加长0.3~0.5 mm。注意因矫直对轨高、头宽的影响,故在头部的宽、高上分别加0.2~0.4 mm,头宽加0.2~0.3 mm,轨高加0.4~0.6 mm。头高、宽均加在两侧斜壁段上。某钢轨成品孔孔型如图8 所示。

图8 某规格钢轨成品孔孔型示意Fig.8 Schematic diagram of the pass type of a certain rail

2.2 万能孔孔型设计

2.2.1 万能孔孔型设计思路

1)成品孔之前的万能孔型均采用全万能轧制。即上下左右四个轧辊同时对轧件进行加工。和半万能孔型比,有四个辊缝开口,对轧件主要尺寸的精确控制有好处,但辊缝开口越多,处于开口处的尺寸也就越自由,越不受控。就钢轨而言,轨底的宽度和轨头两侧的形状处于开口处,受控难度大。而轧边孔的出现便是解决上述问题的。轧边孔的主要功能是对万能孔无法加工到的底宽和轨头侧面进行精确加工。考虑腰部受力会增加轧制稳定性,对万能粗轧机组一般可考虑10%以上的压下量。

2)显然,万能连轧机组中万能轧机与轧边机相互配合,对腰部压下的同时,交替对轨头和轨底进行水平和垂直方向的压下,以精确控制轧件尺寸。钢轨非连轧中,一般万能孔轧1 道次轧边孔轧1 道次,中间轧件的尺寸精度非常高。在连续万能区轧制时,一般万能孔轧2 道次轧边孔轧1 道次,尺寸精度控制能力相对差些。万能轧机中轧件的腰部和底部的变形区形状近似于平辊轧制,头部的变形区则类似于箱形孔轧制。水平辊轧腰的变形区形状类似平辊轧板,但轧件的变形受到边部的影响。

3)头、腰、底变形的相互影响。断面形状上主要考虑腰部垂直压下会对头底金属产生拉缩,从而导致头底宽度变小或者内侧圆角金属充填不满。长度方向上,如果头底轧制变形大于腰部变形,则轧件尖头出现腰部后缩的现象,由于万能轧机的水平辊是主动辊,立辊是被动辊,不利于下道次轧件的咬入。反之,轧件尖头出现腰部前伸,对头底部位金属产生拉延,对下道次的咬入非常有利;采用方坯轧制钢轨时,在轧边孔中存在轨头延伸大于轨底延伸出钢向轨底弯曲的现象,以及轧件头部尖头中轨头长于轨腰和轨底,而轧件尾部尖头则轨底长度大于轨腰和轨头的现象。

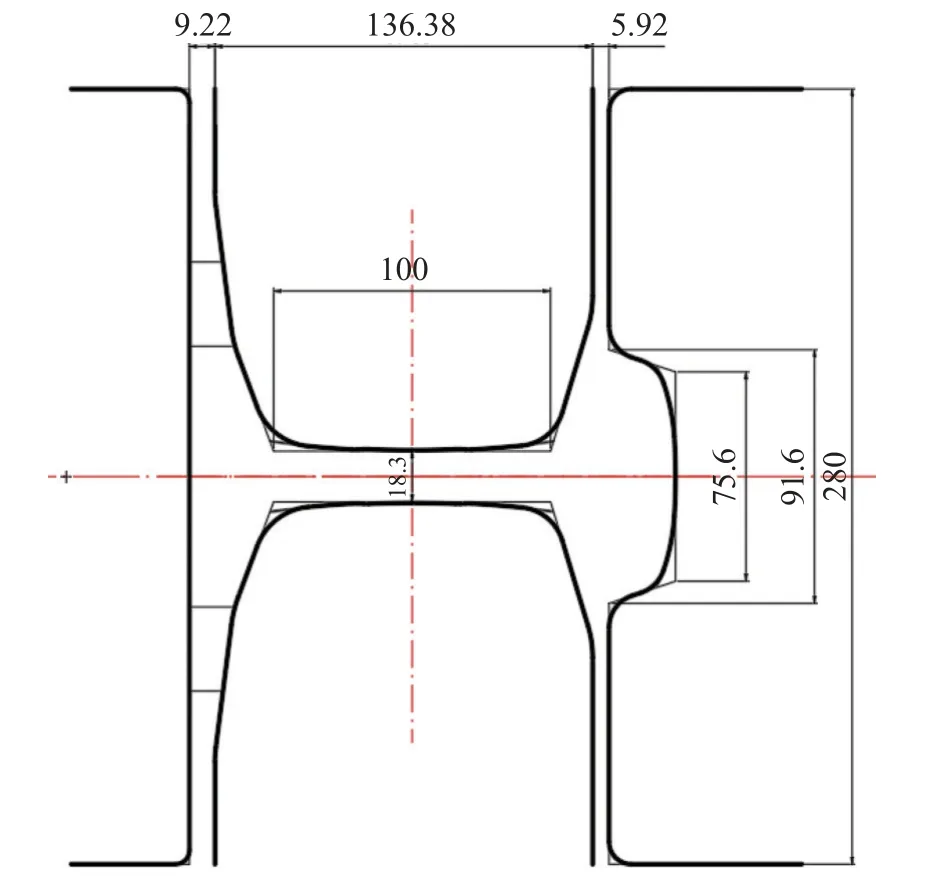

4)设计万能孔时,除考虑断面尺寸达到目标设计值外,还需考虑机组间距和机架间出钢平直度,否则轧件会撞击导卫和轧辊产生表面缺陷。为了研究钢轨头、腰、底的各自变形机理,在计算的时候,把轧件按照上面的方法分成轨头、轨腰和轨底三部分(如图9)进行研究。

图9 某规格钢轨万能孔型Fig.9 Universal pass of a certain rail

2.2.2 万能孔孔型设计实例

以 Pass6,K3 孔(成品前前孔)的尺寸设计为例。

1)腰厚、腹宽、腰腿及腰头过渡圆弧等,其腰部部分与Pass7 尺寸接近。

2)底部斜度不变,头部斜度不变,得出水平辊孔型部分。

3)腿根厚比Pass7 相同或略小。

4)底宽压下量比Pass7 大6~7 mm。

5)底部立辊与水平辊水平段的平行距离。辊缝确保水平段长度>20~30 mm。

6)头部过渡圆弧比成品略大,压下时中间凸(即在下一道次轧边时头部中间突出)。

7)立辊头顶部宽度比Pass7 头顶部略小,减少轧边辊头部压下。

8)立辊头部斜度12°~20°,此乃经验值,生产中成品侧面有折叠时,可调前一道万能孔,后面再调整轧边机,最后改轧边机孔型。

9)立辊头部深度,保证立辊与水平辊辊缝8~10 mm,太深会影响立辊寿命。

10)立辊边部圆弧为标准值。

11)头部高度比Pass7 略小,同时考虑展宽的影响。

12)其余尺寸为标准值。水平辊头部斜度最高点比立辊头部圆弧最高点高5~8 mm 即可。

13)PASS6 孔型见图10。

图10 某规格钢轨万能孔孔型示意Fig.10 Schematic diagram of the universal pass type of a certain rail

2.3 轧边孔型设计

2.3.1 轧边孔孔型设计思路

1)从变形区形状参数 l/h可知(l 是变形区投影长度,h是变形区的平均高度),轧边端过程是典型的高件轧制。轧制时变形深入不下去,宽展集中在轧辊接触面附近,形成明显变形,造成轧件边端局部增厚。双鼓局部增厚的边部在后续的万能孔型中产生不均匀压下,一是造成强迫宽展,边宽又得到恢复,二是造成水平辊和立辊的不均匀磨损,对应双鼓局部增厚处出现槽沟。因此,轧边端的压下量应尽量小,只要轧平边端即可。

2)轧边端时变形区内轧件的断面形状是窄而高,边跟不能横向移动,边端受到摩擦力的约束,压下量一旦过大,轧件边部会出现塑形失稳而弯曲,将达不到轧边端的目的。由于这一因素,轧边端压下量不能过大,一般情况下,轧边端道次的压下率不应大于5%。由于轧边端时轧件和轧辊的接触面很窄,压下量小,接触面积很小,所以在万能-轧边端往复可逆轧制时存在着张力饱和现象,张力一旦加大,轧边端孔型中的轧件将被拉住或者拔出,可以自动调节张力。

3)轧边孔型(如图11)是开口对称的二辊轧制,主要是为了对轨头和轨底的压下,而对腰部一般不进行压下。但是在孔型轧制时,由于轧辊上有不规则的孔型,轧件进入变形区和轧辊相接触是不同时的,压下是不均匀的,因此接触面积已不再呈梯形。

图11 某规格钢轨轧边孔Fig.11 Edged holes of a certain rail

4)轧边孔中轧件的宽展也可以分轨头、轨腰和轨底三部分考虑。因为腰部一般无压下,则尺寸与前一道次的相同,根据宽展公式,无压下即无宽展,从而不存在延伸,但是实际情况却是轨腰和轨头有非常接近的延伸,那就表示轨头和轨底的金属有一部分流动到了轨腰而变成轨腰的延伸。而一部分则成为轨头和轨底的宽展。

2.3.2 轧边孔孔型设计实例

以 Pass7,K2 孔(成品前孔)的尺寸设计为例。

1)腰厚按压下率及经验值,得腰厚Tweb+a;

2)腰高(腹腔宽度)由Pass8 腰部高度小3~4 mm 得腰宽,或者根据腰部延伸率和腰厚确定腰宽;轨高的确定:Height×б+a。

3)轨底斜度、头部斜度保持不变。由腰部四顶点做底、头的斜线。

4)轨底腿的长度,轨底中间部分的长度不变,与PASS8 保持一致,端部比PASS8 短2~3 mm 左右。

5)腰、底过渡圆弧比Pass8 大2~4 mm。

6)腿内侧两直线段过渡圆弧比Pass8 大4~5 mm。

7)腿两段斜度线的长度直接与Pass8 中长度相同,根据腿宽减去其他尺寸得来。

8)腿端圆弧(内侧)比成品的大0.5~1.5 mm。

9)腿根厚比Pass8 大1.2~1.8 mm ;腿尖厚均考虑了最后一道次终轧成型效果,有一定变形量。

10)轧辊轨底其余部分按PASS8 标准进行设计。主要指轧辊上孔型外的部分,比如立辊高度、圆角等。孔型内侧斜度形状与PASS6 完全一致,外侧斜线分两段进行。

11)头宽比Pass8 略大。

12)头高估算展宽量1.5~2 mm。或推算延伸系数不合时,改头高。

13)头底侧倾斜斜度保持不变。

14)腰头过渡圆弧比Pass8 小5~8 mm。头部金属多不易拉缩,故做小。根据头部下腭圆角实际充填情况,也可做成比PASS8 大。

15)其余为标准值。圆弧在成品孔中腰拉头致圆弧增大较腰拉底严重,钢轨对头部圆弧的充满要求较高。假肩的目的是增加金属量,使假肩处充填更好,一般按经验取值,越靠近成品孔越小。

16)成品前孔孔型见图12。

图12 某规格钢轨成品前孔孔型示意Fig.12 Schematic diagram of the front hole type of a certain rail

2.4 其余孔型设计

2.4.1 Pass5 成品前前孔的设计

1)水平辊腹部下圆弧,斜度同Pass6。

2)腰厚通过Pass6 的腰部压下率,算出Pass5的腰厚。

3)底宽比Pass6 小4~5 mm,腿根厚比Pass6大4~5 mm,验算底部延伸系数,修正此值。(均按经验选取,对比经验值与作图值进行调整)。底部其余尺寸为标准值。

4)头部上腭高度与比Pass6 的头部顶部高度相当或略小。

5)作头侧圆弧。延长斜壁,圆弧过延长点与斜壁相切,小倒角过渡即可,头部侧面斜度比Pass7 的斜度大4°~5°。

6)头部宽度方向压下量确定,比Pass6 头略大。

7)头部圆弧为R15,比Pass6 略小。其余为标准值。腿端内圆弧同Pass7;腿端外圆弧比Pass7 略小点。

8)Pass5 孔型尺寸见图13。

图13 某规格钢轨Pass5 万能孔型示意Fig.13 Schematic diagram of Pass5 universal pass of a certain rail

2.4.2 Pass4 等万能孔型尺寸设计

Pass4、Pass3、Pass1 孔型均同Pass6(水平辊、立辊)。只是核算延伸系数(部分头、腰、底)确定立辊与水平辊、水平辊之间的辊缝不同而已。设计时尽量保持头、底、腰延伸系数一致。

3 万能孔型应用效果

针对万能轧制孔型设计进行研究,通过万能孔型研究、消化、吸收,掌握了万能轧制孔型的设计精髓,并不断优化、改进,已形成自己的知识产权,解决了诸多关键技术难题,形成的高精度钢轨轧制技术在生产中得到了成功应用,实现了高精度钢轨的高效稳定生产,主要技术经济指标达到了国内领先水平,班产逐步提高到200 支以上。规格尺寸控制在在超高精度水平,主要尺寸轨高±0.5 mm,底宽±0.8 mm,腰厚±0.6 mm,头宽±0.6 mm,端部平直度距轨端0~ 1 m 范围内,垂直方向弯曲度低于0.2 mm,水平方向弯曲度低于 0.3 mm;完全满足高速铁路用钢轨平直度要求。所有指标精度控制在国内持续处于领先水平,形成了年产70 万t 以上高速客运专线钢轨的能力,自万能生产线进入稳定批量生产以来,已累计生产逾1 000 万t 钢轨,断面尺寸精度满足《350 km/h 客运专线60 kg/m 钢轨暂行技术条件》的在线合格比例达到了98%以上。

4 结论

1)万能法孔型系统由万能孔型和开坯孔型系统两部分组成,开坯孔型系统先导孔为万能孔型提供上下形状完全对称、头腰底金属分配合理的原料。

2)万能孔型系统由万能孔、轧边孔、成品孔三部分组成,万能、轧边采用两套往复式连轧机组,不均匀大变形均在U1E1 完成,U2E2 和UF 的小变形则主要完成断面规格精度及通长尺寸波动的精确控制。

3)万能区孔型设计要点:在成品孔设计时,要考虑矫直对于轨高、上下腿长、头宽及腹腔高度的影响,以及轧辊磨损及冷却条件对规格尺寸的影响;在万能孔设计时,除考虑断面尺寸达到目标设计值外,还需考虑机组间距和机架间出钢平直度,否则轧件会撞击导卫和轧辊产生表面缺陷;在轧边孔设计时,轧边端过程是典型的高件轧制,不能造成强迫宽展及双鼓局部增厚,轧边端的压下量应尽量小。

4)按上述思路设计出的万能孔型经现场十多年的应用表明,该设计方法可完全满足高精度钢轨的高效开发,具有减少孔型设计试错次数、设计效率高、产品成材率高、尺寸精度高及生产事故率低等特点。