硫酸盐干湿循环作用下CFRP-黏土砖界面粘结性能退化规律分析

董 磊,赵 坤,靳文强,2,聂 丹,张家玮,2,郭乐乐

(1.兰州交通大学土木工程学院,兰州 730070;2.兰州交通大学道桥工程灾害防治技术国家地方联合工程实验室,兰州 730070; 3.中国市政工程西北设计研究院有限公司,兰州 730030)

0 引 言

碳纤维增强复合材料(carbon fiber reinforced polymer, CFRP)加固技术已广泛用于实际工程中,CFRP加固砌体结构是在砌体表面粘贴CFRP片材,使其形成一个整体,协同工作、共同受力。因此,加固效果取决于CFRP与黏土砖界面的粘结性能[1-3]。截至目前,关于CFRP与黏土砖界面的粘结性能已有学者做了相应研究[4-6],对其界面力学行为进行了分析,提出了相应的界面粘结-滑移模型,但大多数都是基于标准环境下的试验研究。在实际工程应用中,被加固砖砌体古建筑以及其他砌体结构都处于室外环境,长期经受酸、碱、冻融、紫外线等恶劣环境的影响,国内外已有学者展开了一些考虑不同侵蚀环境对加固砌体结构影响的试验研究[7-9],其中硫酸盐侵蚀环境是对加固砌体结构危害的侵蚀环境之一,硫酸盐侵蚀引起CFRP加固砌体结构损伤或失效已经成为一种常见和严重的工程问题[10-11]。因此研究硫酸盐侵蚀环境对CFRP-黏土砖界面粘结性能的影响具有重要意义。

本文利用硫酸盐加速侵蚀的方法,对CFRP-黏土砖界面在硫酸盐干湿循环作用下粘结性能展开研究,在试验基础上利用有限元ABAQUS软件采用内聚力本构关系模型对CFRP-黏土砖单剪试验进行数值模拟[12-14],充分发挥有限元分析的优势,对界面发展各阶段进行详细地描述,通过与试验结果对比,分析模拟结果的准确性,为探索硫酸盐侵蚀环境下CFRP-黏土砖界面的粘结性能退化规律提供一种有效的方法。

1 实 验

1.1 试验材料

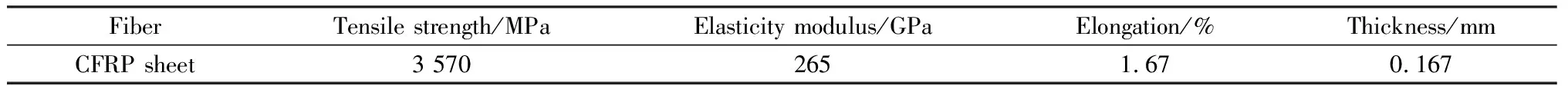

试验所用的黏土砖为表面平整、质地均匀且边角完整的既有建筑黏土砖,使用质量分数为5%的硫酸钠溶液。试验所用CFRP片材及浸渍胶(CFSR A/B)由上海卡本(Carbon)复合材料有限公司生产,主要性能实测值详见表1、表2。

表1 CFRP片材主要性能参数Table 1 Main performance parameters of CFRP sheet

表2 浸渍胶的主要性能参数Table 2 Main performance parameters of impregnating glue

1.2 试验设计

试验考虑硫酸盐干湿循环作用,同时以实验室环境(称为室温)作为对比环境。硫酸盐干湿循环具体设计如下所示。

图1 CFRP片材与浸渍胶试件Fig.1 CFRP sheet and impregnating glue specimen

(1)试验共制作140个试件,其中70个为黏土砖试件,另外70个为CFRP试件与浸渍胶试件。黏土砖试件中35个粘贴CFRP片材作为加固试件,粘结长度为180 mm,宽度为50 mm,靠近加载端预留30 mm非粘结区,CFRP片材加载端50 mm范围进行加强处理,另外35个黏土砖作为辅助试件,以测得不同循环周期下黏土砖抗压强度。参照《纤维增强塑料拉伸性能试验方法》(GB 1447—2005)[15]与《树脂浇铸体性能试验方法》(GB/T 2567—2021)[16],制作CFRP试件与浸渍胶试件各35个,如图1所示,所有试件都分7组,每组5个试件,其中一组为对比试件。

(2)干湿循环试验参照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)[17]的抗硫酸盐腐蚀试验方法进行,干湿循环周期为24 h,在质量分数为5%、温度为(20±2) ℃的Na2SO4溶液中浸泡12 h,风干2 h,烘干8 h(40 ℃),冷却2 h。当试件循环次数达到20次、40次、60次、80次、100次、120次时各取出一组试件进行试验。

1.3 加载方案

试验采用WDW-50型电子万能试验机,以0.5 mm/min的恒定速率进行位移加载,直至试件破坏。DH3816静态信号采集系统按每5 s采集1次应变。CFRP试件和浸渍胶试件,应变片沿试件长度方向中线中心位置布置一个应变片,加固试件应变片沿CFRP片材中线每20 mm布置一个应变片。

2 结果与讨论

2.1 原材料性能

(1)硫酸盐干湿循环0次、20次、40次、60次、80次、100次、120次下黏土砖平均抗压强度如表3所示,分别为13.03 MPa、14.83 MPa、18.92 MPa、16.90 MPa、15.03 MPa、12.74 MPa、10.09 MPa,可以看出黏土砖的抗压强度随循环次数的增长呈先增大后减小的趋势。循环40次之前,黏土砖抗压强度小幅度增大,在循环40次时达到极值,相较于0次,上升了45.26%;循环40次之后,黏土砖的抗压强度呈现下降趋势,随循环次数的增加而降低,在循环120次后,相比0次下降了22.55%。侵蚀前期(40次之前)抗压强度增大,由于前期随着试验的进行,黏土砖内部不断有硫酸盐晶体填充孔隙,使孔隙密实,黏土砖强度增加;但循环后期,晶体在孔隙中累积、膨胀,使黏土砖产生微裂缝,最终导致黏土砖强度下降。

表3 黏土砖随硫酸盐干湿循环周期增加抗压强度变化情况Table 3 Changes of compressive strength of clay brick with the increase of sufate drying and wetting cycles

(2)硫酸盐干湿循环120次后,CFRP片材与浸渍胶试件试验结果如表4所示,CFRP片材抗拉强度、伸长率、弹性模量试验结果为5个试件试验平均值,相较于0次分别降低了3.67%、2.99%、6.79%,下降幅度在7%以内;浸渍胶试件的抗拉强度、伸长率以及弹性模量相较于0次分别降低了7.24%、4.37%、5.58%,浸渍胶性能有所降低,但下降幅度均在8%以内。由此表明,硫酸盐干湿循环作用对CFRP片材与浸渍胶试件性能影响并不大。

表4 CFRP片材和浸渍胶试件性能试验结果Table 4 Performance test results of CFRP sheet and impregnating glue

2.2 破坏模式及界面承载力

通过观察35个加固试件的破坏过程得出,在硫酸盐干湿循环不同周期下,破坏模式不尽相同,主要有剪切破坏和剥离破坏两种模式。图2为硫酸盐干湿循环作用下加固试件破坏形态,由图2可以看出在侵蚀前期(40次之前),界面的破坏形态以CFRP片材下方黏土砖剪切破坏为主,剪切破环发生在距加载端3~5 cm,且与黏土砖粘贴一侧的CFRP片材上被粘下一层较厚的黏土砖碎屑,黏土砖表面会粗糙不平,且有坑槽(图2(a)、(b));当循环次数较高(约为80次之后)时,CFRP-黏土砖界面的破坏以剥离破坏为主,且随着循环次数的增加CFRP片材上粘下来的黏土砖碎屑越来越薄,当循环周期达到120次时,CFRP上被粘下来的黏土砖碎屑只有薄薄一层,隐约可以看到CFRP片材下的浸渍胶。

图2 硫酸盐干湿循环作用下加固试件破坏形态Fig.2 Failure mode of strengthened specimens under sulfate drying and wetting cycles

图3 硫酸盐干湿循环不同周期下单剪极限承载力Fig.3 Single shear ultimate bearing capacity under different sulfate drying and wetting cycles

界面极限承载力在不同循环周期下变化如图3所示,由试验结果分析可得,界面极限承载力变化趋势与黏土砖强度变化一致。由此表明,在硫酸盐干湿循环作用下,加固试件界面极限承载力随循环次数变化主要取决于黏土砖自身强度变化,循环后期(约80次之后)黏土砖强度下降较快,同时CFRP片材与浸渍胶试件性能也有所下降,极限承载力也随之下降。

3 CFRP-黏土砖界面粘结-滑移模型

界面粘结滑移关系可以反映界面的性能变化规律。Popovics模型[18](见式(1))通过延性参数n来反映界面延性的变化情况,n越小则表明界面的延性越好。本文基于Popovics模型,通过对硫酸盐干湿循环作用下CFRP-黏土砖的性能试验数据进行归纳分析,探讨CFRP-黏土砖界面的粘结-滑移关系。

(1)

式中:τ为界面剪应力;τmax为峰值剪应力;S为界面滑移量;S0为τmax所对应的滑移量;n为界面延性系数。

由式(1)可知,CFRP-黏土砖界面的粘结性能需考虑界面应力峰值τmax及对应的滑移量S0和界面延性系数n这三个参数,而Popovics模型反映的为自然条件下界面延性的变化情况,黏土砖在硫酸盐干湿循环作用下界面的变化情况无法准确表达,因此本文在已有的Popovics模型的基础上,引入硫酸盐干湿循环时间t的函数τmax(t)和S0(t)来代替模型中的τmax和S0,用延性参数n(t)来代替n,由此得到硫酸盐干湿循环作用下CFRP-黏土砖界面粘结-滑移表达式[19](见式(2))。

(2)

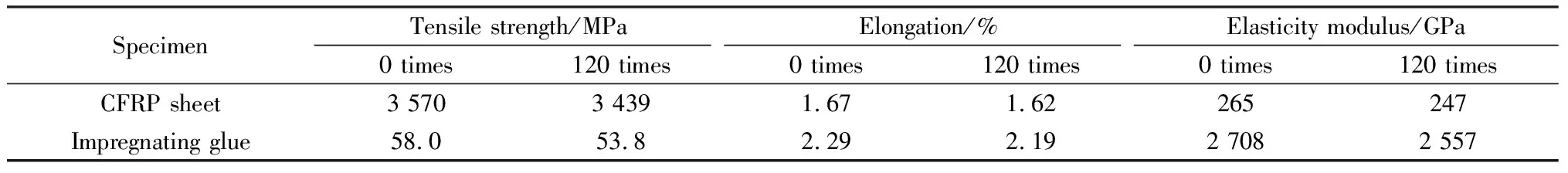

由于黏土砖具有非均匀性及离散性较大等特点,为保证试验结果的准确性,以室温(0次循环)下试件的最大剪应力和滑移量为基准,引入硫酸盐干湿循环作用下粘结-滑移综合影响系数φi(t)(i表示峰值剪应力及其对应的滑移量),得到硫酸盐干湿循环作用下界面特征值的变化趋势,将试验数据进行拟合(见图4),得到硫酸盐干湿循环作用下粘结-滑移综合影响系数φi(t)表达式(3)、(4)。

φτ(t)=e(-0.002 63+0.006 96t-7.054×10-5t2)

(3)

φS(t)=e(-0.005 98+0.007 98t-7.828×10-5t2)

(4)

其中,τmax(t)和S0(t)通过式(3)、(4)计算得到表达式如式(5)、(6)所示。

τmax(t)=φτ(t)τmax,0=e(-0.002 63+0.006 96t-7.054×10-5t2)·τmax,0

(5)

S0(t)=φS(t)·S0,0=e(-0.005 98+0.007 98t-7.828×10-5t2)·S0,0

(6)

根据黄奕辉[20]研究可知延性参数n与黏土砖强度有关,如式(7)所示。

(7)

室温环境下界面最大剪应力τmax试验值为3.003 MPa,τmax对应的滑移量S0取0.086 3 mm,由式(7)得到室温环境下界面延性参数n=6.726。

图4 界面特征值随干湿循环次数的变化趋势Fig.4 Variation trend of interface characteristic value with different drying and wetting cycles

为避免黏土砖材料不均匀性导致试验数据离散,本文以室温环境下的延性参数为基准,对不同循环周期下的试验数据进行无量纲分析。如图5所示,对延性参数与硫酸盐干湿循环进行拟合,得到界面延性参数随循环次数的变化规律,根据式(8)可得到界面延性影响系数,由此得到不同循环次数下界面延性参数表达式(见式(9))。

φn(t)=1.000 2+0.001 2t-1.237×10-4t2+3.005 1×10-6t3-2.775 3×10-8t4+8.851 7×10-11t5

(8)

n(t)=φn(t)n0=(1.000 2+0.001 2t-1.237×10-4t2+3.005 1×10-6t3- 2.775 3×10-8t4+8.851 7×10-11t5)·n0

(9)

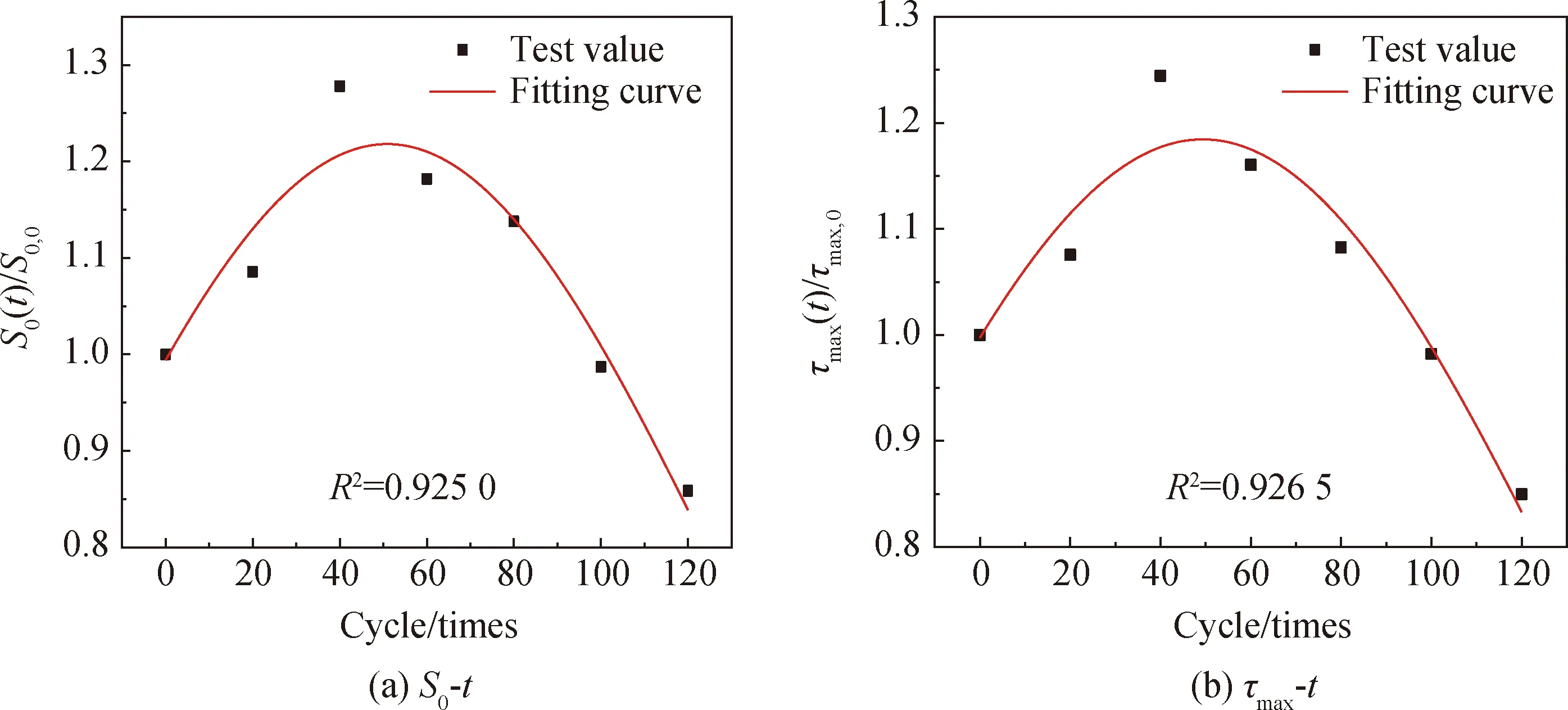

将式(5)、(6)以及(9)得到的τmax(t)、S0(t)以及n(t)代入式(2)得到硫酸盐干湿循环作用下CFRP-黏土砖界面粘结-滑移模型。将经历0次、40次、80次以及120次硫酸盐干湿循环后的模型预测值与试验值对比,结果如图6所示。

图5 界面延性参数随硫酸盐干湿循环变化曲线Fig.5 Curve of interfacial ductility parameter changing with sulfate drying and wetting cycles

图6 硫酸盐干湿循环不同周期下试验值与模型计算值对比Fig.6 Comparison between experimental value and model calculation value under different sulfate drying and wetting cycles

4 有限元模拟

4.1 有限元模型建立

本文基于ABAQUS软件对CFRP-黏土砖界面进行数值模拟,黏土砖单元采用实体单元C3D8R(8节点六面体线性减缩积分单元)进行模拟。由于碳纤维布没有抗弯刚度,因此选用S4R壳单元(4节点四边形有限薄膜应变性完全积分单元)来进行模拟,该单元是一种通用的壳单元,且具有良好的适应性。CFRP-黏土砖界面层采用COH3D单元(八结点三维粘结单元),该单元适用于材料断裂问题。

图7 有限元模型Fig.7 Finite element model

采用内聚力单元来实现 CFRP-黏土砖界面剥离破坏的模拟,为保证模拟的精度,对网格进行编辑,由于单元的行为在厚度和面内方向上不同,因此采用扫略的网格划分技术,定义扫略路径的方式确定单元方向。模型在 CFRP片材与界面层、黏土砖基体与界面层的接触面上设置绑定约束。本次模拟建立了一个分析步,在初始分析步上设置约束边界条件,限制前后端面的三个方向的位移自由度,即U1=U2=U3=0;在第一个分析步(“step-1”)上对CFRP 片材加载端设置纵向的位移边界条件,有限元模型如图7所示。

4.2 材料参数设置

本文假定CFRP与黏土砖在界面层发生破坏,界面层的属性通过内聚力本构关系模型来体现,通过最大名义准则(maxs damage)来表达界面的初始损伤,采用BK准则来描述界面损伤的发展情况,根据上文对CFRP-黏土砖界面粘结-滑移关系曲线的分析确定内聚力模型所需参数,界面断裂能临界值Gf、界面最大剪应力τmax、S0和初始刚度k0,由断裂能的定义可知,界面的断裂能为曲线与x坐标轴所围成的面积。硫酸盐干湿循环不同周期下界面控制参数如表5所示。

弹性模量是重要的力学性能指标,是进行结构变形验算、动力分析以及有限元模拟的一个重要参数。因此本文采用弹性模量作为体现硫酸盐干湿循环对黏土砖力学性能的影响参数。刘桂秋[21]研究表明,黏土砖的弹性模量与抗压强度密切相关,且随黏土砖抗压强度的增大而增大,黏土砖的弹性模量表达式如式(10)所示。

(10)

式中:Eb为黏土砖的弹性模量;fm为黏土砖抗压强度。

表5 硫酸盐干湿循环不同周期下界面控制参数Table 5 Interface control parameters under different sulfate drying and wetting cycles

根据式(10)得到不同循环周期下黏土砖的弹性模量,对不同循环周期下黏土砖的弹性模量进行无量纲处理得到硫酸盐干湿循环作用下黏土砖弹性模量与侵蚀时间之间的关系式周期(见式(11))。

(11)

式中:Et为经硫酸盐循环t次后黏土砖的弹性模量;E0为自然条件下黏土砖的弹性模量。

本文中自然条件下黏土砖的弹性模量为7.873×103MPa,根据式(11)可以得到硫酸盐干湿循环40次、80次、120次的黏土砖弹性模量,分别为8.360×103MPa、8.181×103MPa、7.372×103MPa。

4.3 CFRP表面应变分布

图8分别给出了不同荷载作用下硫酸盐干湿循环40次和80次的试件沿长度方向的CFRP应变分布曲线,观察图8(a)、(b),在荷载水平较低时,只有靠近加载端附近的应变值较大,而距离加载端越远,应变值越小,此时荷载只是在加载端附近传递,随着荷载的增加,相邻两测点间的应变差增大,此时界面的粘结剪应力也在增大,当荷载增加到一定值时离加载端最近的测点处的应变值达到最大,而相邻测点间的应变值在减小,如果继续加载,CFRP片材将从加载端开始向远端剥离,当剩余部分的CFRP片材粘结力不足以抵挡外荷载时,试件被破坏。

从图8可以看出,试验所得应变分布曲线与有限元模拟所得应变分布曲线的吻合良好,因此可以用本文建立的有限元模型来分析CFRP-黏土砖界面的粘结性能。对于存在的误差分析原因有以下两点:其一,本文采用的内聚力本构关系模型相较于实际具有一定的假设性与适用性;其二,有限元模型中各材料满足均匀性与同向性的要求,但实际上黏土砖的非均匀性会使得试验值与模拟值存在一定的误差。

图8 CFRP应变试验与数值模拟结果对比Fig.8 Comparison between CFRP strain test and numerical simulation results

4.4 CFRP-黏土砖荷载-滑移曲线对比分析

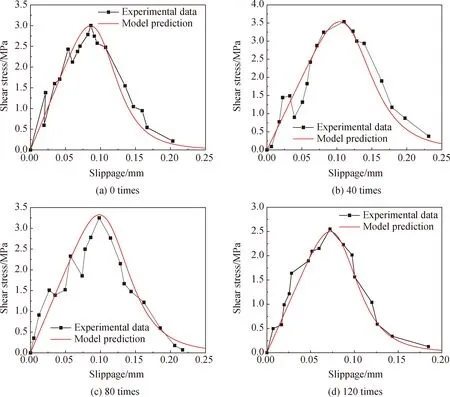

将硫酸盐干湿循环作用下的荷载-滑移曲线与有限元模拟值进行比较,结果如图9所示。图9表明,有限元模拟结果与试验所得荷载-滑移曲线吻合较好,经历0次、40次、80次、120次的界面承载力相对误差分别为3.26%、9.52%、0.79%、7.77%,在合理范围之内。对比图9中(b)、(d)曲线,可以看出经历40次循环和120次循环的试验结果与有限元模拟结果误差较大,分析原因可能是40次循环前,黏土砖的抗压强度增大对其产生了强化作用,致使界面的承载能力增强;而试件遭受硫酸盐长期作用时,黏土砖抗压强度下降较大,使得界面承载力降低,因此在硫酸盐干湿循环次数达到120次时,从加载初期就出现较大的滑移且极限荷载低于有限元模拟结果。

图9 不同硫酸盐干湿循环次数下试件的荷载-滑移曲线Fig.9 Load-slip curves of specimens under different sulfate drying and wetting cycles

通过图9可得,荷载较小时加固试件的荷载与滑移量呈近似线性关系,表明这一阶段CFRP-黏土砖界面粘结处于弹性阶段;随着荷载增加,荷载-滑移曲线开始出现拐点,此时荷载保持不变而滑移量迅速增加,说明界面开始剥离;继续加载,当界面达到极限荷载时,CFRP-黏土砖界面处发生剥离破坏。

4.5 CFRP-黏土砖界面损伤分析

试验中很难直接观察界面从加载开始到破坏时的整个损伤演化过程,因此本文以硫酸盐干湿循环0次及120次后的CFRP-黏土砖界面应力分布云图为例,对其界面损伤演化过程进行分析。对比图10(a)、(b)可以看出界面损伤变化趋势基本相同, CFRP 与黏土砖界面的剪应力均表现为在加载初期,界面受力区段较小,界面层端部应力较大,此时界面处于弹性阶段;随着加载进行,应力开始增大,当剪应力满足起裂准则后,界面开始出现损伤,随着荷载的进一步增加,剪应力峰值开始右移,加载端的应力开始减小,界面处于弹性-塑性阶段;到加载的后期,界面进入塑性-剥离阶段,此时表现为在靠近加载端一侧的界面已经产生剥离,当荷载达到极限荷载时,在加载端附近的界面剪应力几乎为零,而界面自由端达到峰值剪应力,界面濒临破坏。

图10 界面剪应力分布云图Fig.10 Cloud maps of interfacial shear stress distribution

5 结 论

(1)硫酸盐干湿循环作用对CFRP片材与浸渍胶试件性能影响并不大,且两者经过120次循环后抗拉强度、伸长率、弹性模量性能与0次相比下降幅度均在8%以内。

(2)硫酸盐干湿循环作用对黏土砖抗压强度与加固试件界面极限承载力影响较大,且均随着循环次数的增加呈现先小幅度上升后明显下降的趋势,侵蚀前期有加强作用,但循环40次之后劣化影响较大,后期黏土砖抗压强度与极限承载力下降很明显。

(3)在已有的标准环境下CFRP与黏土砖界面粘结-滑移模型的基础上引入硫酸盐干湿循环综合影响系数φi(t),得到硫酸盐干湿循环作用下CFRP与黏土砖界面粘结-滑移模型,通过对比分析此模型能准确反映硫酸盐环境下CFRP-黏土砖界面粘结性能退化规律。

(4)在已有试验的基础上,利用ABAQUS软件对硫酸盐干湿循环作用下CFRP-黏土砖界面进行数值模拟,试验所得应变分布曲线、荷载-滑移曲线与有限元模拟结果吻合度较好,可以用该有限元模型分析CFRP-黏土砖界面的粘结性能。

(5)数值模拟结果表明,CFRP-黏土砖界面的剥离破坏分为三个阶段,分别是弹性阶段,弹性-塑性共存阶段以及塑性-剥离阶段,且在整个剥离破坏过程中界面应力峰值基本保持不变。