矿用乳化液泵站在线监测系统设计应用*

王玲玲

(晋能控股煤业集团 永定庄煤业公司,山西 大同 037003)

0 引 言

近年来,随着煤矿开采量以及开采深度的不断增加,煤矿综采工作面的支护难度越来越大。液压支架是煤矿开采过程中最重要的机械设备,其配套的乳化液泵站是重要的动力驱动装置,在控制和维持液压支架稳定运行过程中发挥着重要的作用[1]。乳化液泵站主要由乳化液泵组、乳化液箱、过滤器以及液压介质等部分组成,在煤矿井下使用时,它会随着工作面的移动而不断向前移动[2-4]。乳化液泵站在使用过程中时常会出现各种故障,如供液压力超标、阀门开闭不畅、柱塞密封损坏及泵运转噪声大等问题,这些故障严重影响了乳化液泵站的性能以及液压支架的可靠性[5]。

按照煤矿安全管理要求,应该每日对乳化液泵站进行维护和检查。传统的人工检测主要是利用人体感官对某些故障进行检测,通过视觉、听觉以及嗅觉等方式对乳化液泵站的运行状态进行判断。受煤矿井下环境的干扰,人工检测方式存在效率低、检测准确度差、劳动强度大、危险系数高等问题,极易因检测不到位而引起煤矿事故[6]。为此,笔者对乳化液泵站常见故障类型及乳化液泵站监测重点部位特征进行分析,提出了一种基于B/S和C/S技术的矿用乳化液泵站在线监测系统方案,通过使用不同的功能模块进行监控,对乳化液泵站的每一步动作进行细致监测,实现对煤矿井下乳化液泵站的远程在线监控。现场应用表明,此套在线检测系统具有监测精度高、受外部干扰小、自动化程度高等优点,可有效避免煤矿事故发生,具有良好的应用效果。

1 矿用乳化液泵站结构组成及常见故障分析

1.1 乳化液泵站结构组成

矿用乳化液泵站主要用于向综采工作面液压支架和工作面单体液压支柱提供液压油,是液压支架的动力源,液压泵站的工作性能将会直接决定液压支架的使用效果和安全性[7]。矿用乳化液泵站由乳化泵、防爆电动机、联轴器、乳化液箱、底部支撑架和附属装置组成,乳化液泵一般配置2台,一用一备,备用乳化液泵用于轮换检修。当实际的综采工作面液压支架需要增加供液时,可以使用两台泵同时工作,以满足生产的需要。乳化液泵站的稳定可靠运行对于保证煤矿安全生产具有至关重要的作用。

1.2 乳化液泵站常见故障与监测方式

乳化液泵站是由多个部分组成,在实际运行过程中,因长期处于多尘、潮湿、腐蚀性气体以及电磁辐射环境中,乳化液泵站非常容易受环境的影响出现运行异常,从而引起煤矿事故[7]。为了保证乳化液泵站的正常工作,应对主要故障类型进行分析,以下为乳化液泵站常见故障类型。

(1) 乳化液泵站启动环节故障。在乳化液泵站启动环节,最常见的故障有无法正常启动、启动后泵的压力不足、无流量或流量值较低,针对此类故障需要对动力电源的输入、电磁阀的开启情况、线路以及按钮进行检查,对于泵启动后的压力不足,则需要对控制阀芯进行检查,必要时需要清洗阀芯。针对无流量或流量值较低的问题,需要检查管路的排气问题,保证乳化液畅通,对密封部位进行检测。

(2) 乳化液泵站运行过程中的故障。在乳化液泵站运行过程中可能会出现压力骤升、乳化液泵振动异常、温度突然升高、泵内传动机构碰撞等异常。当液压设备不需要进行高压乳化液供给时,泵站内的压力会有一定程度地提高,但是当压力突然出现上升时,有可能是管路系统中存在堵塞问题,此时就需要对主阀或卸荷阀进行检查,有可能是阀门控制无法正常开启或关闭导致。针对乳化液泵振动异常,常见的原因有液位较低、乳化液泵内齿轮磨损较为严重、轴承运转出现异常,此时就需要对液位进行检查,必要时进行及时添液,并对关键结构进行检查。对于乳化液升温过快现象,有可能是润滑油受环境的影响出现变质问题。

现有的乳化液泵站监测技术采用的是人工巡检,此方式存在故障采集困难、效率低、结果可靠性低等问题,只有当故障特征非常明显时才能够准确识别,所以容易因为监测不到位而引起煤矿事故。随着技术的发展,实现乳化液泵站的远程监测逐渐成为关注的重点。现有的研究是面向过程的开发方式,无法实现自学习与故障自诊断,因而扩展性比较差。而利用B/S和C/S技术设计远程在线监测系统可以准确识别并采集乳化液泵站故障特征并对其进行在线监测,能够有效避免事故的发生。

2 矿用乳化液泵站在线监测系统总体方案设计

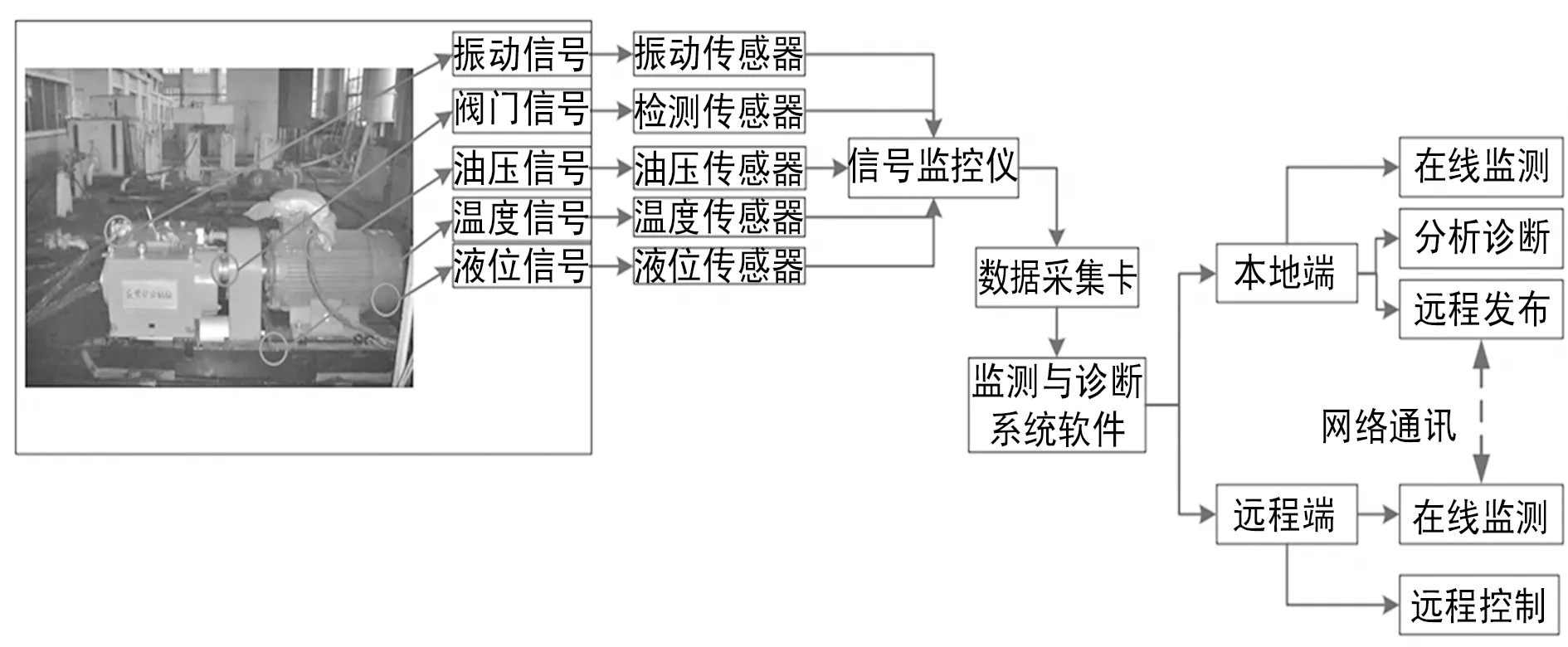

矿用乳化液泵站在线监测系统融合了传感器检测技术、网络通讯技术、故障智能识别与诊断软件技术等,实现了对矿用乳化液泵站关键部位物理信号的采集、信号的处理、发送和诊断分析全过程,并最终通过网络通讯技术实现远程在线监控。图1所示为乳化液泵站在线监测系统总体设计方案。

图1 乳化液泵站在线监测系统总体技术方案

如图1所示,乳化液泵站在线监测系统方案主要由乳化液泵站信号采集模块、信号监控仪、数据采集卡、监测与诊断系统软件以及网络通讯系统等部分组成。采用振动传感器、温度传感器、液位传感器、油压传感器等采集乳化液泵站关键部位的相关信号,并通过监控仪对信号进行初步放大处理,监测与诊断系统软件对检测到的信号进行智能化诊断和分析,得出故障的类型,并发送到本地端和远程端,由网络通讯系统实现本地端与远程端之间的数据传输和在线监测。

3 硬件系统与软件系统架构设计

3.1 硬件系统设计与选型

矿用乳化液泵站在线监测硬件系统主要由各种类型的传感器、数据采集卡、监测与诊断系统软件、网络通讯系统等部分组成。其中检测传感器主要包括温度传感器、振动传感器、液位传感器、油压传感器[8]。选用煤矿SHT31温度传感器,工作电压范围为2.4~5.5 V,信号处理能力比较强;选用CD-6型无源磁电式振动速度传感器,频响范围为5~1 000 Hz;采用ZT6302L型监测仪作为中间信号调理设备;选用BOY-WR04液位传感器,防护等级为IP68,实现液位采集、控制和远程数据传输一体化;选用MIK-P300油压检测仪采集乳化液泵站的压力信号,测量范围为0.1~60 MPa,精度等级为0.5级。选用ART-PCI8622型数据采集卡,实现250 Kb/s采样的速率。

3.2 软件系统架构

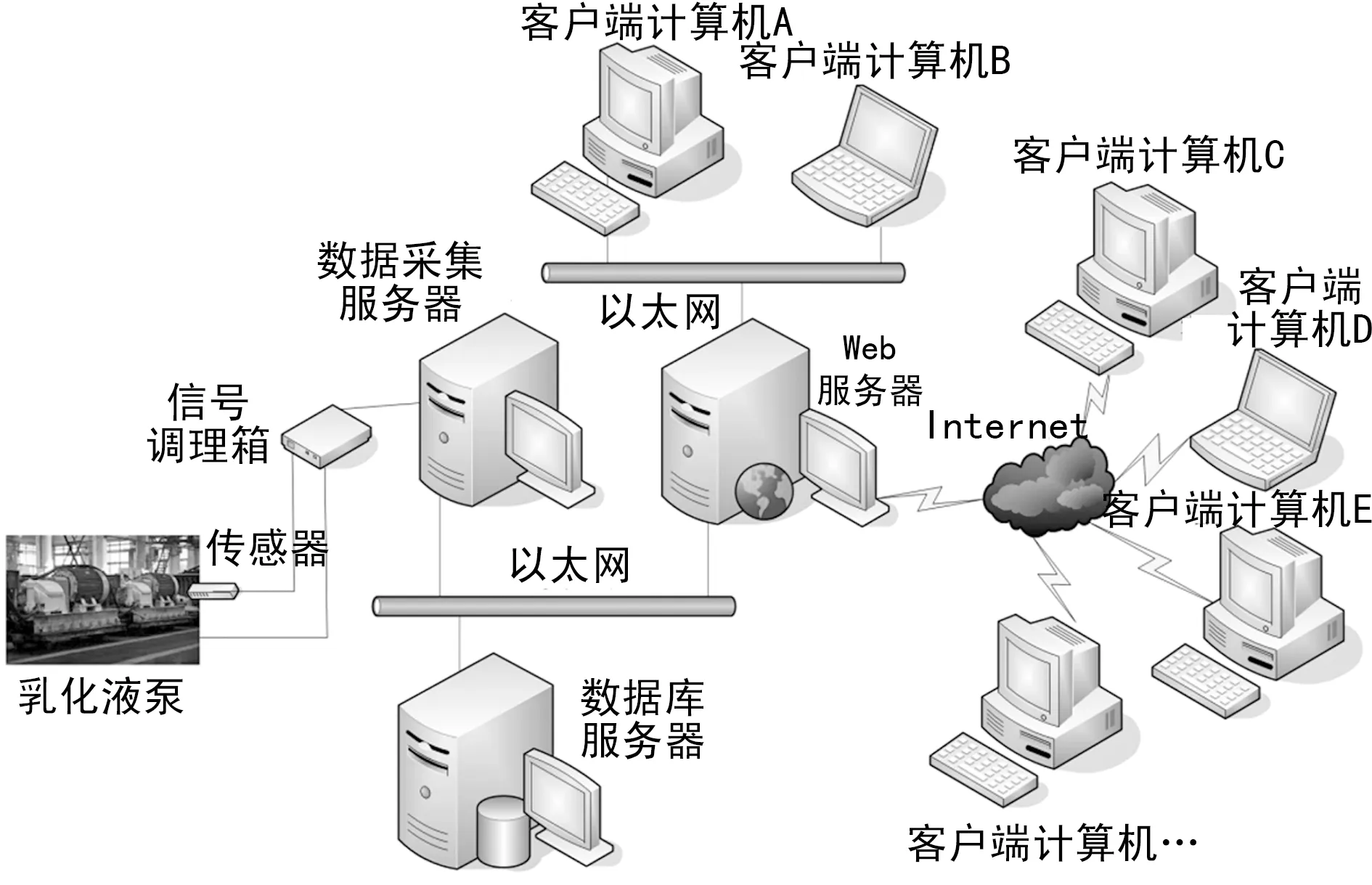

基于B/S和C/S的远程在线监测系统主要包括客户端计算机、Internet网络、web网络、数据库服务器、数据采集服务器、数据采集装置以及传感器等部分,不同于传统的乳化液泵站检测,此系统基于B/S和C/S技术建立了网络拓扑结构,图2所示为系统拓扑图。

图2 软件系统整体架构

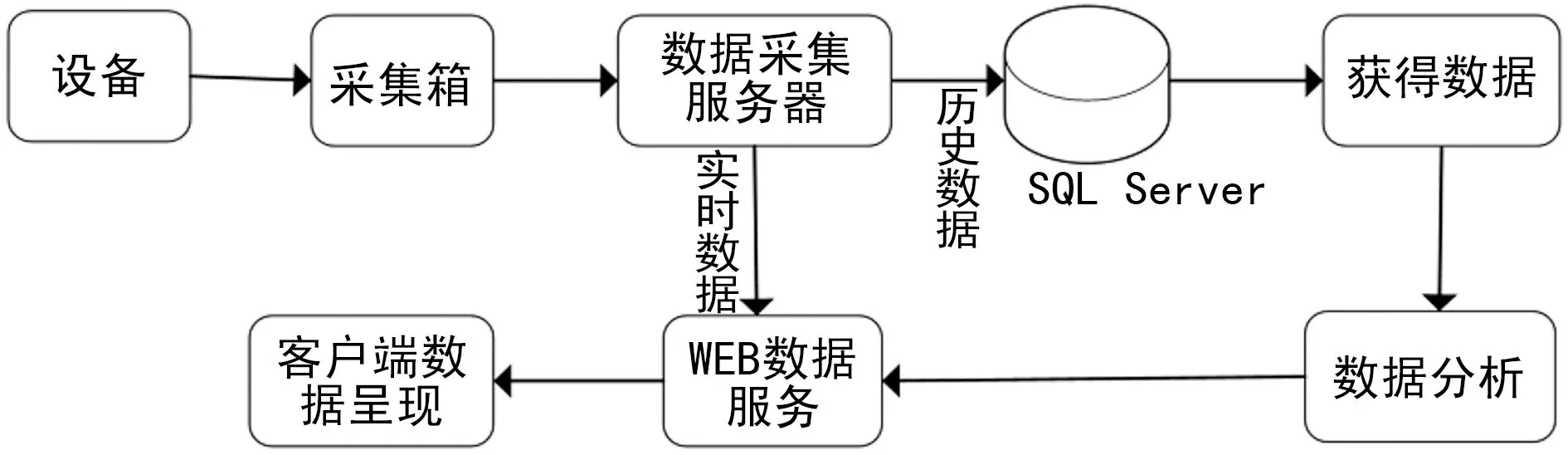

由图2可看出,乳化液泵站的特征信号通过传感器进行采集,由数据采集服务器进行处理后通过以太网传输到数据库服务器中,并上传到web服务器中,最终通过Internet网络建立多台客户计算机之间的数据共享,从而实现了对乳化液泵站的在线远程监测。为了对采集到的大量数据进行集中管理,使用SQL Server建立了数据库,通过设计的数据采集服务器与web数据服务结合,实现实时数据传输,图3所示为远程在线监测系统数据流。

图3 远程在线监测系统数据流

从图3中可得出,设计的远程在线监测系统不仅使用了SQL Server建立了用于记录历史数据的数据库管理系统,同时使用Web数据服务器实现数据的实时传输,最终直接在客户端可视化显示,大大缩短了数据的传输路径,提高了数据传输的效率。随后通过软件系统进行故障诊断和分析,对提取出的故障特征进行在线监控。

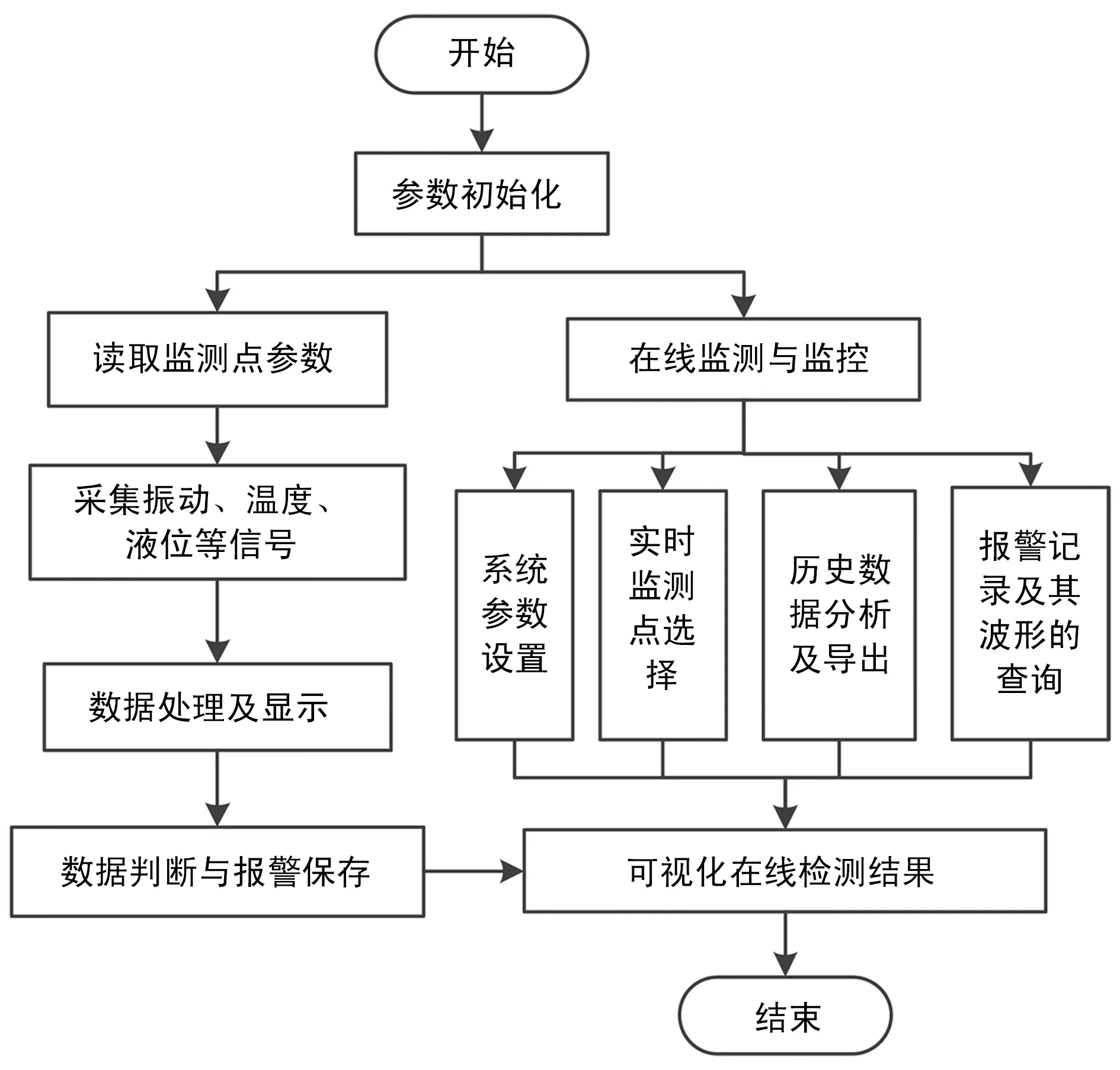

软件系统执行数据采集后的处理和分析过程,是整个在线检测系统的大脑。图4所示为矿用乳化液泵站在线监测系统软件流程图。软件系统首先通过数据初始化,对控制程序进行动态刷新,随后读取对应的检测位置点的信号,包括振动信号、温度信号、液位信号以及压力信号等,采集到的信号经信号调理电路处理后,通过在线监测系统在线可视化显示,当设备出现故障时将会自动报警,随后自动生成历史记录[9]。通过可视化监控系统可以对乳化液泵站关键部位的信号特征进行动态显示,显示更加直观和丰富。

图4 乳化液泵站在线监测系统软件控制流程图

4 现场应用

为了验证矿用乳化液泵站远程在线监测系统方案的合理性和可行性,在孟家窑煤矿对综采工作面乳化液泵站进行现场测试和安装,图5所示为上位机监控系统界面。

图5 乳化液泵站在线监测系统现场应用效果

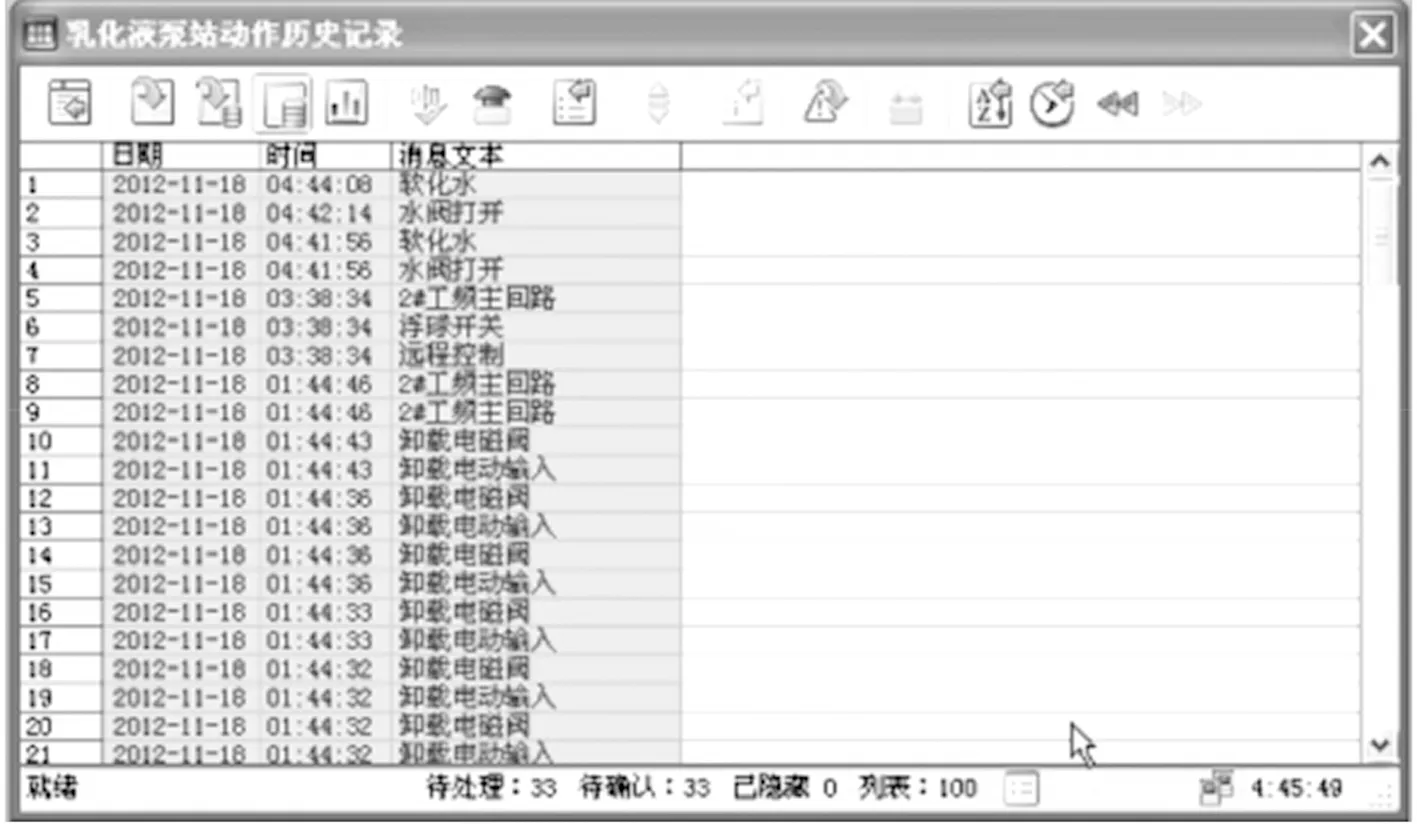

不同颜色的指示灯可以显示系统的不同报警状态,警示状态分别为报警、预警和正常运行。当参数超出正常区间时,将会发出警报信号。分析员登录系统以后,对乳化液泵的历史数据进行相关的查看与分析[10]。数据分析模块中包括了流量分析、压力分析、油温分析、液温分析、转速分析和转矩分析以及对泵组综合噪声信号的分析和处理等,切换界面可查看各测点实时波形分析。通过波形分析先进行粗略故障诊断,判断故障大致可能位置。建立的数据库使得系统具有了自动生成历史记录功能,可以通过自动生成历史模块将乳化液泵站的实际运行状况自动导出历史记录,便于对故障进行分析和对后期作出预判,图6所示为2012年11月18日检查的历史记录。

图6 乳化液泵站动作历史记录表

现场应用结果表明,设计的乳化液泵站在线检测系统可以准确采集乳化液泵站参数,及时准确识别乳化液泵站故障,提前预警事故的发生,响应时间<0.62 s,故障准确率≥98.7%,误警率<1.3%。经过长达8个月的运行验证说明该方案设计合理,具有稳定可靠、信号传输速度快、识别准确度高等优点,具有良好的应用效果和经济效益。

5 结 语

针对矿用乳化液泵站传统检测方式存在的劳动强度大、检测精度低、效率低且无法实现在线检测等问题,提出了基于B/S和C/S架构的乳化液泵站远程在线监测系统方案,通过对硬件系统和软件系统架构的优化设计,实现了对乳化液泵站特征信号的准确提取、转换、分析和发送,经现场应用表明:这套远程在线监测系统可以准确采集有关参数并进行分析,能够对泵站中的液位高度、温度信号、振动信号等进行准确采集并分析,可通过Internet网络实现数据的远程在线多端同步,具有响应速度快、监测效率高、检测结果稳定等优点,现场使用取得了良好的应用效果,具有很好的推广价值和市场前景。