基于响应面法的单晶硅CMP抛光工艺参数优化*

卞 达, 宋恩敏, 倪自丰, 钱善华, 赵永武

(1.江南大学 机械工程学院, 江苏 无锡 214122)

(2.江苏省先进食品制造装备技术重点实验室, 江苏 无锡 214122)

信息技术在一定程度上可以代表国家现代化水平,而集成电路(IC)制造技术则是信息技术的核心,在现代信息社会建设中起到重要作用[2]。集成电路制造过程中,大多数芯片由硅片分割而成,因此硅片的尺寸和质量对芯片的数目和使用性能起到决定性的作用[3]。硅片尺寸的增大和芯片集成度的提高促进了集成电路产业的发展,不仅有利于提高集成电路的性能和加工生产效率,还能极大地降低生产成本[4]。目前,IC制造业进入了“导线多元化和结构微细化”的发展模式,这对单晶硅片的表面质量有了更高的要求。不仅要求硅片的表面粗糙度在纳米级水平以下,而且对其表面的平面度也有较高的要求,因此需要对单晶硅片表面进行平坦化处理。传统的平坦化方法只能实现局部平坦化[5],不能满足单晶硅片的使用要求,所以必须对硅片进行全局平坦化。

化学机械抛光(chemical mechanical polishing,CMP)结合了化学作用与机械作用,是实现晶片全局平坦化的主要手段之一[6-7]。在单晶硅CMP过程中,抛光液中的组分能够与晶片表面发生化学反应,提供主要的化学作用,而抛光工艺参数则决定了磨粒与晶片之间的机械作用,也是决定抛光效果的主要因素之一[8-9]。因此,要获得好的抛光表面质量和较高的材料去除率,需对抛光参数进行综合控制[10]。而CMP机理复杂,抛光参数彼此间具有交互作用,获得最佳工艺参数有很大的难度。莫益栋等[11]通过正交试验对TFT-LCD玻璃基板精细雾化抛光的工艺进行优化并获得了最佳工艺参数。季军等[12]采用四因素三水平的正交试验方法对Co/Cu抛光工艺进行优化试验,得到了较佳的工艺参数。然而,正交试验对数据的分析不仅信息量少,而且未能体现各因素对目标参数具有的显著性影响。参数响应面法具有泛化能力强、预测精度高的优点,不仅能采用多元二次回归方程来描述自变量与响应值之间的函数关系,也能反映各变量之间的相互作用关系[13-15]。因此,采用响应面法对单晶硅工艺参数进行优化,有望找到最佳工艺参数。

基于此,通过响应面法设计试验,并构建单晶硅CMP的材料去除率和表面粗糙度的数学预测模型。然后,通过预测模型优化工艺参数并对硅片CMP的试验结果进行预测。最后,确定单晶硅最优抛光工艺参数。

1 试验方法

采用沈阳科晶设备有限公司生产的UNIPOL-1200S抛光机对单晶硅进行CMP试验。采用聚氨酯抛光垫(北京明宸中寰科技有限公司生产),试验前后用金刚石修整盘对抛光垫进行修整。抛光试验在室温(25 ℃)下进行,抛光时间为4 min。抛光试验前后,硅片在无水乙醇(纯度为95%,国药集团化学试剂有限公司生产)和去离子水中各超声清洗10 min。抛光液采用课题组前期研究的单晶硅抛光液[1]。采用精密天平(XS205DU,瑞士梅特勒-托利多生产)称量硅片抛光前后的质量。为保证精确性,每个样品重复称量5次取平均值,硅CMP材料去除率dMRR是通过失重法计算。采用白光干涉仪(MFP-D, 美国RTEC公司生产)检测硅片的表面粗糙度,检测范围为 550 μm × 440 μm。测量时,在硅片上随机取3个位置测量3次,取表面粗糙度结果的平均值。

2 材料去除率和表面粗糙度预测模型

在CMP过程中,工艺参数主要包括抛光压力、抛光盘转速、温度和抛光液流量等。本试验温度均为室温25℃,仅对抛光压力、抛光盘转速和抛光液流量进行优化。以半径为12.7 mm的单晶硅作为抛光试件,根据前期预试验,确定初始抛光压力为38.6 kPa,抛光盘转速为80 r/min,抛光液流量为60 mL/min。然后通过单因素试验确定每个因素的域值。

2.1 抛光压力对硅片CMP效果的影响

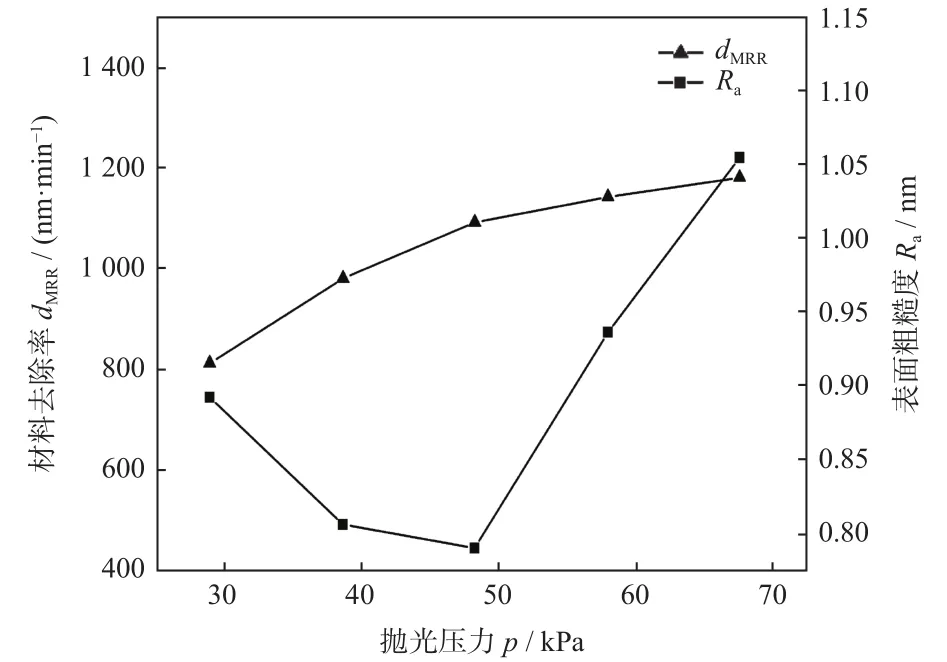

为了研究抛光压力对硅片抛光效果的影响,在不同压力条件下对硅片进行CMP试验,其余工艺参数不变,抛光盘转速为80 r/min,抛光液流量为60 mL/min。抛光试验结果如图1所示。从图1中可以看出:随着抛光压力的增大,材料去除率不断增大。当抛光压力较低时,单颗磨粒所承受的载荷较小,此时磨粒的机械作用无法将硅片表面的化学反应层及时去除,材料去除率主要受制于较弱的机械作用。随着抛光压力的增大,单颗磨粒承受的载荷逐渐增加,这会导致磨粒嵌入硅片表面的深度逐渐增加并增强磨粒的磨削能力,机械作用增强也会促进化学反应的进行,从而导致材料去除率不断增大。

图1 抛光压力对硅片抛光试验结果的影响Fig.1 Influence of polishing pressure on material removal rate and surface roughness of Si polishing

就表面质量而言,抛光压力增大导致表面粗糙度先减小后增大。当抛光压力较小时,磨粒的机械作用较弱,无法将硅片表面的化学反应层以及表面缺陷移除,导致表面粗糙度较大,表面质量差。随着抛光压力的增大,机械作用增强,表面质量有所改善。当抛光压力超过48.3 kPa时,磨粒嵌入硅片深度较大,表面易出现划痕和凹坑。

2.2 抛光盘转速对硅片CMP效果的影响

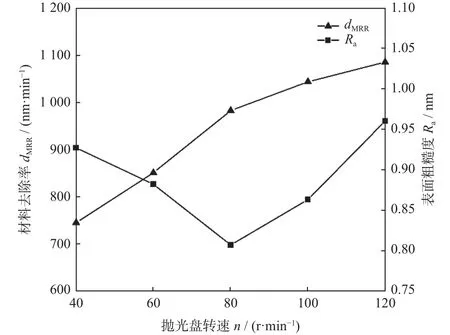

为研究抛光盘转速对单晶硅片CMP效果的影响,在不同的抛光盘转速下对硅片进行CMP试验,其余工艺参数为:抛光压力,38.6 kPa;抛光液流量,60 mL/min。抛光试验结果如图2所示。从图2中可以看出:随着抛光盘转速的增加,材料去除率逐渐增大。这是由于抛光盘转速较低时,单位时间内磨粒对硅片表面的磨削次数少且抛光液流动速度较慢,磨粒对硅片的机械磨削作用较弱,使得抛光液与硅片表面形成的反应层不能及时去除,阻碍化学反应的继续进行,此时材料去除率受限于较弱的机械作用。随着抛光盘转速的增加,磨粒对硅片表面的机械磨削作用逐渐增强,而且磨粒与硅片之间的摩擦作用产生的摩擦热能够促进硅片表面的化学反应,硅片表面的材料不断被移除,裸露出未反应的硅片表面继续与抛光液反应,从而导致材料去除率不断增大。

图2 抛光盘转速对硅片抛光试验结果的影响Fig.2 Influence of polishing rotational speed on material removal rate and surface roughness of Si polishing

就表面质量而言,表面粗糙度随抛光盘转速的增大呈现先减小后增大的趋势。当抛光盘转速较小时,磨粒的机械作用较弱,无法有效去除硅片表面的化学反应层,而且抛光液的动能较低,无法在抛光垫表面均匀地铺展,磨粒易在抛光垫表面堆积,硅片表面材料去除不均匀,导致表面粗糙度较大。当抛光盘转速过大时,磨粒对硅片表面的磨削作用得到较大提升,机械作用大于化学作用,虽然材料去除率有所提升,但表面质量有所下降。同时,大转速下会产生较大的离心力,导致抛光液被甩出,液滴飞溅且抛光液在抛光垫表面的滞留时间缩短。因此,抛光垫的转速范围应在60~100 r/min。

2.3 抛光液流量对硅片CMP效果的影响

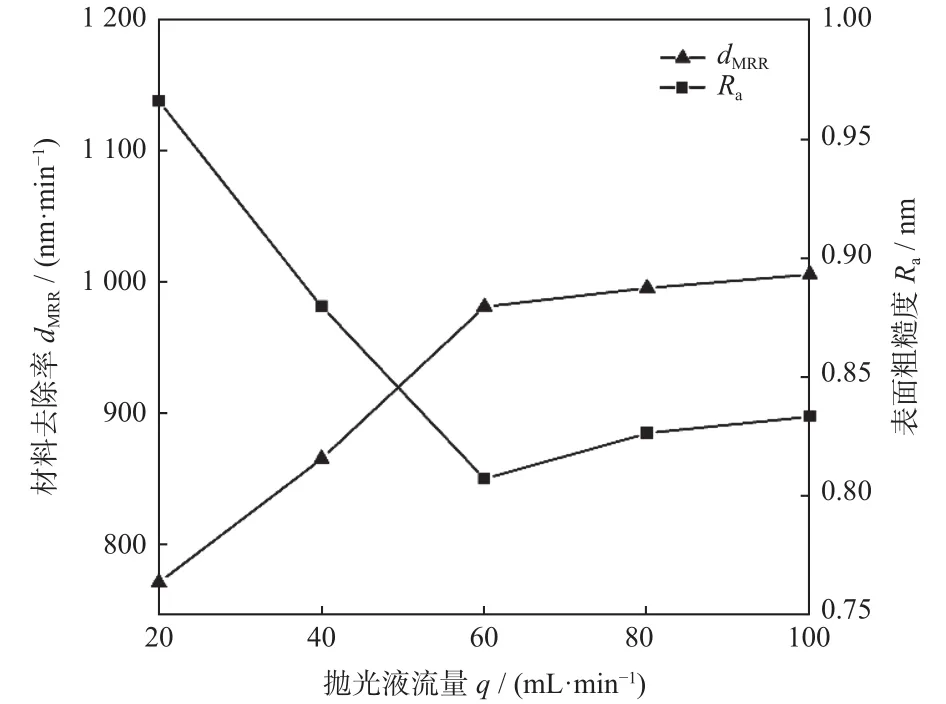

为了研究抛光液流量对单晶硅片CMP效果的影响,在不同抛光液流量下对硅片进行CMP试验。其余工艺参数为:抛光压力,38.6 kPa;抛光盘转速,80 r/min。抛光试验结果如图3所示,可以看到就材料去除率而言,硅片CMP的材料去除率先增大后趋于平缓,当抛光液流量超过60 mL/min时,过大抛光液流量无法有效地提升材料去除率。当抛光液流量较低时,参与抛光的有效磨粒数以及抛光液中参与化学反应的物质较少,化学作用和机械作用均较弱,材料去除率较小。随着抛光液流量增加,参与抛光的磨粒数以及化学物质逐渐增加,机械作用和化学作用增强,硅片的材料去除率增大。当抛光液流量大于60 mL/min时,参与抛光的抛光液趋于饱和,材料去除率无明显变化。

从图3中还可看到,就表面质量而言,表面粗糙度随流量的增大呈现先减小后增大的趋势。抛光液流量较低时,参与抛光的磨粒数较少,单颗磨粒所承受载荷增大,磨粒嵌入硅片表面的深度将会增加,导致硅片表面会出现划痕和凹坑等缺陷,表面质量较差,表面粗糙度较大。当抛光液流量为60 mL/min时,化学作用与机械作用达到相对平衡,表面粗糙度为0.807 nm,抛光效果最好。然而,抛光液流量继续增加,会导致抛光液在抛光垫上大量堆积,无法均匀铺展,部分抛光液还未与硅片接触,便脱离了抛光垫。同时,过多抛光液有一定冷却和润滑作用,会降低抛光过程中抛光液与硅片接触区域的温度。此外,过多抛光液也会造成磨粒堆积,影响机械作用以及化学反应进程。所以当抛光液流量超过60 mL/min时,并不能有效提升材料去除率,反而会导致表面质量变差以及资源的浪费。因此,抛光液流量的取值范围应在40~80 mL/min。

图3 抛光液流量对硅片抛光试验结果的影响Fig.3 Influence of polishing fluid flow rate on material removal rate and surface roughness of Si polishing

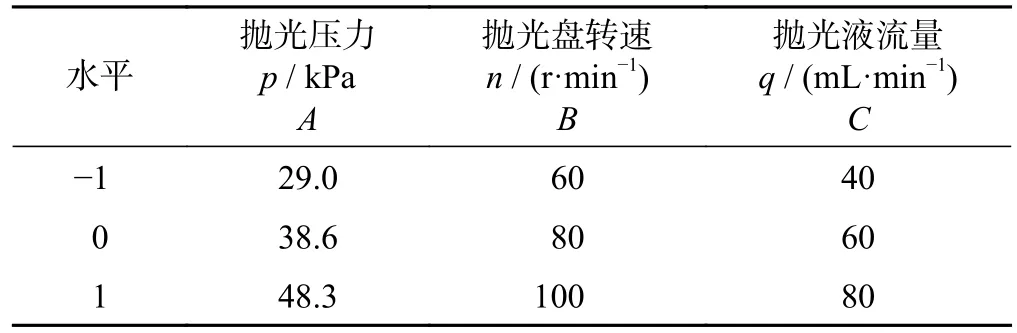

根据单因素试验结果初步选取适用于单晶硅CMP的工艺参数区间,如表1所示。

表1 响应面因素及水平值Tab.1 Experimental parameters and levels

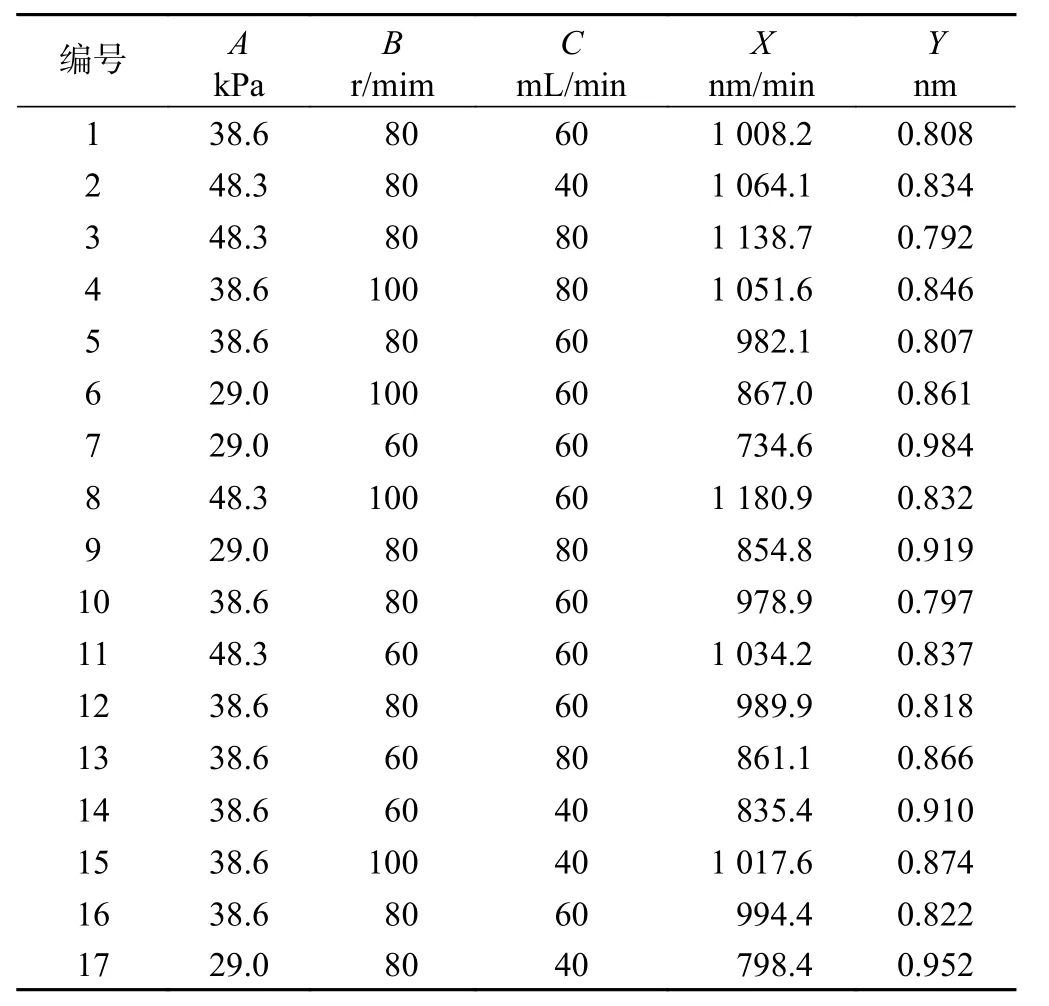

2.4 响应面试验设计及响应面法分析

以抛光压力(A)、抛光盘转速(B)和抛光液流量(C)作为自变量,材料去除率(X)和表面粗糙度(Y)为响应值,设计响应面试验并对试验结果进行分析。响应面试验设计过程中,将自变量的区间范围输入到Design-Expert软件中。试验方案和结果如表2所示。

表2 试验设计方案及试验结果Tab.2 Experimental plan and result

经过试验得出不同工艺参数下单晶硅片的材料去除率和表面粗糙度这两个指标值后,将所得结果导入Desgin-expert软件,最终得出材料去除率和表面粗糙度所对应的实际数学预测模型式(1)、式(2):

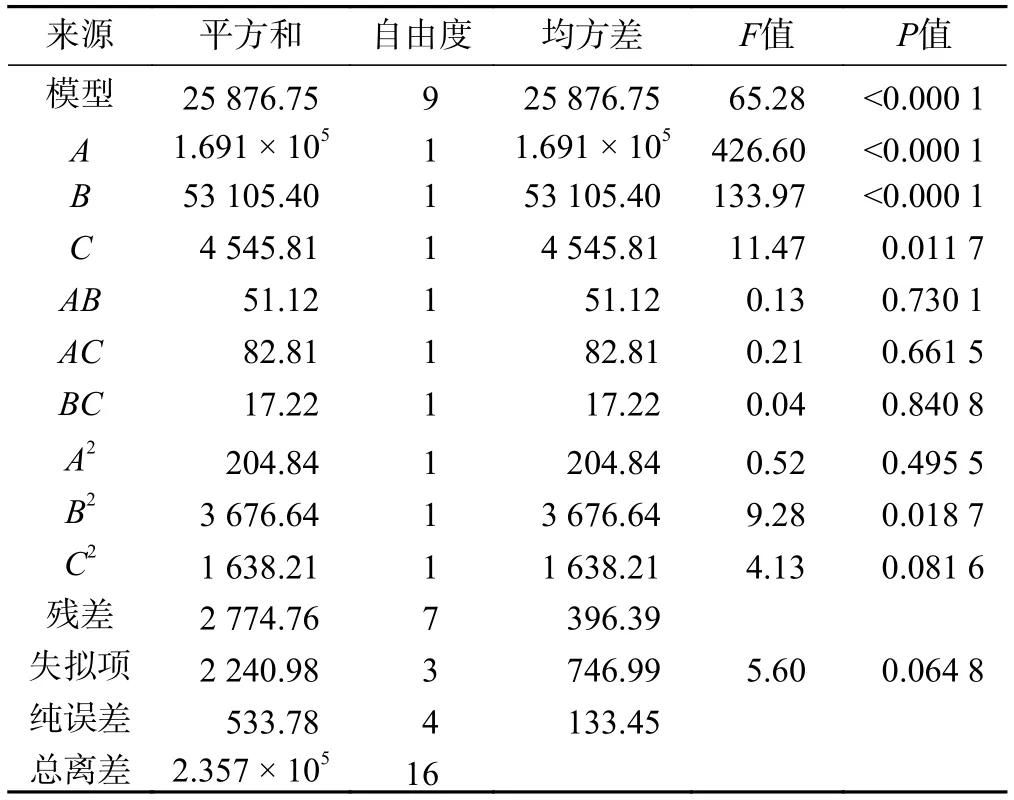

表3和表4分别为材料去除率和表面粗糙度数学预测模型的方差分析结果。一般来说,在试验设计理论中,当数学预测模型的P值小于或等于0.050 0时,对应的模型项为显著。与此同时,还需要满足失拟项的P值在0.050 0以上,则表明数学预测模型具有可靠性。表3、表4中的方差分析结果表明,材料去除率模型的P值小于0.000 1,失拟项的P值为0.064 8,表面粗糙度模型的P值为0.000 2,失拟项的P值为0.097 6,说明根据试验结果构建的数学预测模型均显著。

表3 材料去除率的回归模型方差分析结果Tab.3 Variance analysis results of material removal rate model

表4 表面粗糙度的回归模型方差分析结果Tab.4 Variance analysis results of surface roughness model

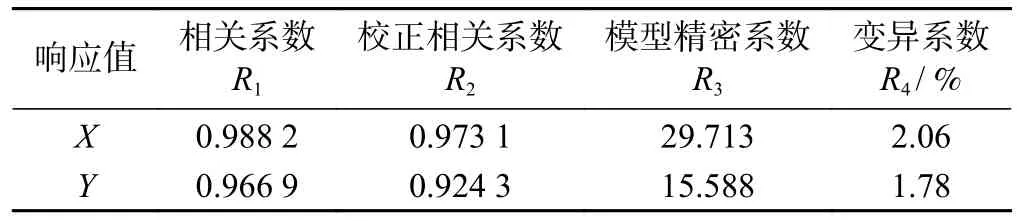

对响应面试验所构建的数学预测模型进行可信度分析,分析结果如表5所示。由表5可以看出:材料去除率和表面粗糙度的数学预测模型的相关系数分别为0.988 2和0.966 9,校正相关系数分别为0.973 1和0.924 3,而且变异系数均小于10.00%,说明预测模型的可信度较高。从预测模型的精密系数来看,两者的精密系数均大于4.000,说明模型具有较强的信号,模型理想。

表5 模型可信度分析Tab.5 Model reliability analysis

2.5 抛光工艺参数对硅片CMP效果的交互影响分析

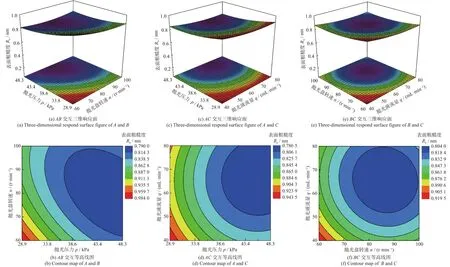

2.5.1 对材料去除率的影响

图4为抛光压力、抛光盘转速和抛光液流量对材料去除率的响应面图。如图4a和4b的抛光压力与抛光盘转速之间的交互作用所示,响应面整体呈现上升趋势,当两者均取较大的值时,材料去除率较大。在显著性分析中,抛光压力和抛光盘转速交互的P值为0.730 1,大于0.050 0,即抛光压力与抛光盘转速交互影响并不显著。从图4c和4d的抛光压力和抛光液流量交互作用可看出,抛光压力和抛光液流量之间的响应面处于整体上升趋势,即当两者均取较大值时,材料去除率较大,而且当抛光压力一定时,抛光液流量的变化对材料去除率的影响较小。在显著性分析中,抛光压力与抛光液流量交互作用的P值为0.661 5,大于0.050 0,即抛光压力与抛光液流量交互影响不明显。图4e和4f为抛光盘转速和抛光液流量交互作用,其响应面整体呈现上升趋势,但整体变化幅度较小,当抛光盘转速一定时,抛光液流量的变化对材料去除率的影响较小。通过显著性分析,发现抛光盘转速与抛光液流量交互作用的P值为0.840 8,大于0.050 0,即两者交互影响不显著。从表3可以看出,抛光压力、抛光盘转速和抛光液流量的F值分别为426.60,133.97,11.47,F值越大说明该因素对响应目标的影响越大,即抛光压力对材料去除率影响最大。

图4 工艺参数对材料去除率影响的响应面Fig.4 Influence of processing parameters on material removal rate model

2.5.2 对表面粗糙度的影响

图5给出抛光压力、抛光盘转速和抛光液流量对硅片表面粗糙度的响应面图。图5a和图5b为抛光压力和抛光盘转速的交互作用图,可看出当抛光压力在38.6~48.3 kPa范围内且大小一定时,抛光盘转速增加,表面粗糙度先减小后增大。在显著性分析中,抛光压力和抛光盘转速交互作用的P值为0.006 2,小于0.050 0,说明两者交互作用显著,当两者选取适当的值时,对表面粗糙度会有较为显著的改善。观察图5c和5d,抛光压力和抛光液流量交互响应面整体呈现逐渐下降的趋势。在显著性分析中,抛光压力和抛光液流量交互作用的P值为0.776 9,大于0.050 0,即两者交互作用并不显著。通过图5e的三维响应面可以看出,抛光盘转速和抛光液流量交互响应面表现为中间塌陷,四周升高,但两者交互作用的P值为0.616 7,同样大于0.050 0,即两者交互作用不显著。从图5f中可以看出,在转速和流量的交互区域内存在表面粗糙度的最优值。从图5b和图5d中可以看出,当抛光盘转速或抛光液流量一定时,抛光压力对表面粗糙度影响较大,这与表4中的结果相符合。在表4中,抛光压力、抛光盘转速和抛光液流量所对应的F值分别为94.94、18.14、11.58,即在影响硅片表面粗糙度方面,抛光压力影响最大。

图5 工艺参数对表面粗糙度影响的响应面Fig.5 Influence of processing parameters on surface roughness

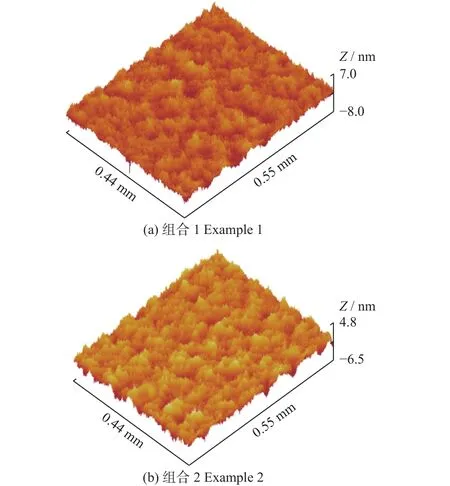

根据试验结果,建立材料去除率和表面粗糙度的数学预测模型。根据二者的数学预测模型对最优参数范围进行预测。结合实际参数设置,得到了最优的工艺参数组合。当抛光压力、抛光盘转速和抛光液流量的取值为48.2 kPa,99.40 r/min和79.38 mL/min时,材料去除率的预测值最大,为1 194.2 nm/min。当各工艺参数的取值为48.0 kPa,73.65 r/min和67.00 mL/min时,表面粗糙度的预测值最小,为0.789 nm。结合实际CMP抛光工艺参数的设置,材料去除率预测值最大时,各工艺参数实际取值为:48.3 kPa,100 r/min,80 mL/min,记为组合1。表面粗糙度预测值最小时,各工艺参数实际取值为:48.3 kPa,70 r/min,65 mL/min,记为组合 2。根据组合1和组合2的工艺参数进行CMP试验,抛光试验结果如表6所示,硅片的表面形貌如图6所示。

表6 模型预测值与试验结果对比Tab.6 Model predictions vs test results

由表6可以发现,抛光试验结果与数学模型的预测结果十分接近,且预测值与试验值的相对误差绝对值均在10.0%以下,说明模型预测准确。与此同时,在组合1的条件下,表面粗糙度为0.843 nm,在组合2的条件下,材料去除率为1 058.2 nm/min。考虑到硅片的应用场合对其表面质量要求较高,最终确定组合2为硅片CMP的最优工艺参数,即抛光压力为48.3 kPa,抛光盘转速为70 r/min,抛光液流量为65 mL/min,此时材料去除率为1 058.2 nm/min,表面粗糙度为0.771 nm。由图6可以发现,在组合2的参数下进行抛光,硅片表面质量明显改善。

图6 不同工艺参数组合抛光后硅片的表面形貌Fig.6 Surface topographies of Si wafer after polishing with different processing parameters

4 结论

通过单响应面法建立材料去除率和表面粗糙度的数学预测模型,并且对工艺参数进行优化,获取最优参数组合并通过试验验证数学模型预测的准确性。得出以下结论:

(1)对单晶硅片CMP工艺参数中的抛光压力、抛光盘转速和抛光液流量进行单因素试验。试验结果表明,各个工艺参数的较优取值范围分别是29.0~48.3 kPa、60~100 r/min、40~80 mL/min。

(2)在单因素试验的基础之上,设计响应面试验对工艺参数进行进一步优化。材料去除率和表面粗糙度数学预测模型具有较高的显著性。

(3)在响应面交互作用分析中,工艺参数对材料去除率的影响的大小顺序为:抛光压力、抛光盘转速、抛光液流量。工艺参数对表面粗糙度影响的大小顺序为:抛光压力、抛光盘转速、抛光液流量。

(4)利用数学预测模型对工艺参数进行优化,确定了最优的工艺参数,即抛光压力48.3 kPa,抛光盘转速70 r/min,抛光液流量65 mL/min,此时材料去除率为1 058.2 nm/min,表面粗糙度为0.771 nm。