露天潜孔钻机钻孔出渣颗粒分布试验研究

吕兆川,杜佳明,郑建明,徐 伟,靳晓波

济南临工矿山设备科技有限公司 山东济南 250100

潜孔钻机广泛用于露天采矿工程中,主要完成 爆破孔作业[1]。潜孔钻机破岩钻孔是依靠高压气体推动冲击器产生冲击力传递给钻头,冲击、粉碎岩石,然后由液压马达驱动经减速机传递到钻头上的转矩撕裂切削碎石[2]。钻孔产生的岩渣粉尘由冲击器做功残余气体经钻杆与孔壁环形通道吹出地面。钻孔过程中钻具链上同时施加有推进力用来保持钻头前沿与岩层始终接触,保证每次钻孔动作的高效性。在大孔径、深孔和硬岩工况中,潜孔钻机有明显优势。冲击穿孔原理复杂,钻孔过程中产生的渣尘颗粒尺寸和形状都有较大差异。钻孔产生的小颗粒粉尘是矿区空气污染的主要来源,处理不好不但危害工人身体健康,还可能会造成停工停产[3]。此外,钻孔过程中渣尘在钻机集尘系统中高速流动,会对集尘管壁造成冲蚀磨损[4-5],并且粉尘也会堵塞集尘滤芯。颗粒尺寸是粉尘的重要物理属性,颗粒群材料的特性很大程度上与颗粒尺寸分布有关。

熊攀等人[6]研究发现,旋风分离器分离效率受颗粒尺寸影响,分离器只能有效分离大于 5 µm 颗粒,因此,在分级除尘工艺中采用旋风分离器处理粗颗粒。杨柳松等人[7]研究了 5~150 µm 颗粒在旋风分离器中的分离特性,发现小蜗壳进风结构对粒径小于 30 µm 的物料有更高的分离效率。黄勇等人[8]通过对潜孔锤钻进中岩屑颗粒的分布研究,讨论了潜孔锤反循环钻进过程的碎岩机理。JIANG H X 等人[9]采用分形理论研究了碎岩过程切削加载时间-碎屑颗粒特性,通过碎屑颗粒分布,推测出切削碎岩的非线性过程。张福宏等人[10]采用数值模拟的方法对煤层干式钻孔粉尘颗粒分布进行研究,得出了粉尘粒径与扩散、沉降的关系,应用于钻孔粉尘控制技术与装置的研发。从以往颗粒分布研究中取得的成果可以看出,颗粒特性分析对碎岩机理研究和钻孔设备工程应用指导的重要性。已有潜孔冲击钻孔颗粒的研究方向多集中于煤矿开采,而对石料场岩层钻孔研究较少,不同岩层坚固性指标存在差异,影响钻机的凿岩碎石效率,因此有必要对潜孔钻机岩石层工况进行研究。

颗粒分布研究可以为钻机设计参数确定、调试效果验证和施工对环境影响程度评价提供基础数据。大颗粒岩屑尺寸可用于集尘系统临界悬停速度[11]确定,进而指导集尘风机和管径参数的选择;颗粒状岩屑占比可作为钻孔回转与推进参数匹配合理性及集尘管受冲蚀磨损程度判断依据;而粉尘颗粒尺寸、含量的确定可用于集尘滤芯的选择和粉尘污染防治措施的指导。因此,笔者以 LGMRT-SDC130 露天一体潜孔钻机为对象,研究了钻孔时所产生的岩渣粒径分布特点。

1 试验工况与方法

1.1 工况

试验钻机为济南临工矿山设备科技有限公司生产的 SDC130 露天一体钻机。该钻机主钻孔径为 90~130 mm,空压机风量为 14 m3/min,最大风压为 1.7 MPa。测试场地位于济南市东部某采石场,钻具选用 4 英寸冲击器,钻头直径为 115 mm,测试钻孔深度为 24 m。分析样本取一段稳定钻孔时间内集尘系统收集到的岩渣。样本收集后用分样筛依次筛分出不同粒径范围的颗粒,筛分网孔规格依次是 2、5、10、20、40、50、70、120 和 200 目,共计筛分出 9 个粒径区间的颗粒。样本筛分后对比观察,称重分析。

1.2 方法

采用 Rosin-Rammler (RR) 模型研究颗粒尺寸分布已得到广泛认可。该模型适用于不同类型、不同尺寸的颗粒分布研究,对磨碎、碾磨和压碎产生的颗粒尤为适用[12]。笔者采用 RR 模型对收集的岩渣样本数据分析,研究钻孔作业中出渣颗粒的特性。RR 分布模型基本表达式为

式中:F(d) 为分布函数;d为颗粒尺寸,mm;m为颗粒尺寸分布指数;l为颗粒中位尺寸,mm,对应F(d)=0.632 时的取值。

对 RR 函数两端两次取对数转换得到变形式

对已存在的颗粒,其中位尺寸是固定常数。若颗粒尺寸分布符合 RR 模型,采用最小二乘法对 lnd和 ln{-ln [1 -F(d)]} 散点线性拟合可以得到一直线,直线斜率即m,直线截距即 -mlnl。

对F(d) 微分运算,得到 RR 模型密度函数表达式

2 结果分析与讨论

试验收集的钻孔出渣样本颗粒尺寸、分段粒径范围内质量和及总体占比如表 1 所列。

2.1 颗粒筛分结果分析讨论

从表 1 可以看出,所研究的工况下钻孔过程中产生的渣尘最小粒径在 0.074 mm 以下,并且该范围内颗粒质量占比较高,约占 15.94%。国际上将粒径小于 75 µm 的固体悬浮物定义为粉尘[13]。以往研究报道指出,钻机施工会产生大量粉尘[14-15],并且有研究发现,矿山道路扬尘中 0.050~0.060 mm 范围内颗粒占 60% 以上[16]。这说明潜孔钻作业容易引发矿区扬尘污染。潜孔钻机穿孔钻进效率受多种因素影响,主要包括回转速度、冲击力、推进力和岩石硬度。钻头碎岩包括冲击破碎和回转破碎两个过程。尽管钻机经出厂调试时已匹配好回转与推进参数,但是在具体作业时,难以避免出现局部破碎和重复破碎的情况,并且在实际工况下,前次破岩产生的碎屑不可能完全排出孔底,部分残留碎屑会被二次破碎甚至多次破碎,因此钻孔过程中会产生相对较多的细颗粒粉尘。

表1 钻孔出渣颗粒粒径筛分结果Tab.1 Sieving results of particle size of dust from drilling hole

钻孔过程中产生的最多颗粒尺寸范围为 2~5 mm,质量约占 19.48%。总体分布中,粒径大于 1 mm 的颗粒质量占 51.71%,并且最大颗粒尺寸接近 12.5 mm,表明钻孔过程出渣颗粒总体偏向粗颗粒碎屑。此外,从筛分结果看,出渣颗粒群既有粉尘又含大颗粒碎屑,粒径分布范围较广。颗粒分布特征与冲击器钻头破岩原理相关,冲击器做功破岩是非常复杂的非线性过程,且有大形变和破碎形式多样的特点,每次破岩做功对岩石造成的破坏程度不完全一致,因此形成的碎屑颗粒尺寸差别较大。潜孔钻头在冲击力作用下,钻齿接触破碎岩石主要包括压碎和剪崩两部分。穿孔钻进时,钻齿正面岩石承受较大冲击载荷,形成高应力区,岩石被压碎,该过程主要产生小颗粒碎屑和粉尘;同时,钻齿周圈岩石受到挤压发生剪切崩裂,该过程主要产生大颗粒碎屑。钻进冲击过程中的回转动作会带动钻齿产生转矩,在该转矩作用下,岩石沿钻杆旋转方向受剪切而从岩层主体上脱落造成破碎,该过程产生的碎屑颗粒尺寸相对较大。钻孔过程出渣颗粒分布总体偏向粗颗粒,表明潜孔钻头碎岩过程中剪切崩裂起关键作用。

分析表 1 发现,中等尺寸范围 0.125~1.000 mm 颗粒总计约为 22.56%,相对较少,说明每次冲击钻进产生的大颗粒碎屑能有效地排出孔底,没有过多残留渣被反复研磨而影响穿孔效率。

2.2 颗粒筛分数据分布函数拟合

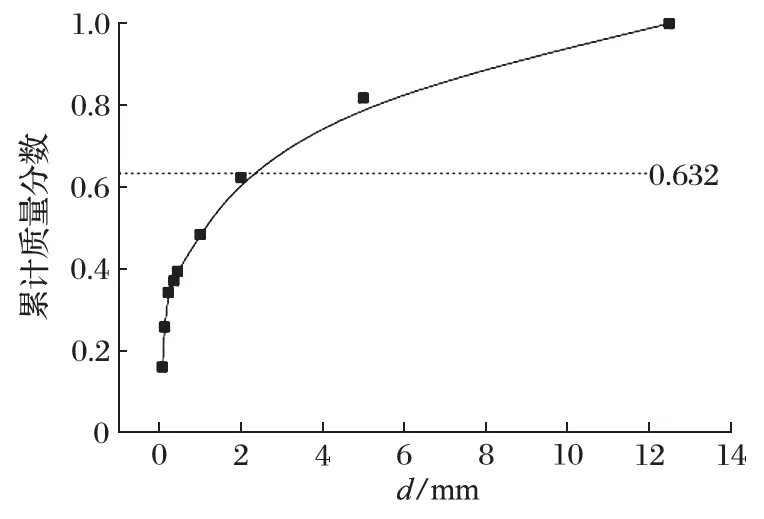

运用 RR 函数研究颗粒分布时,分布函数F(d) 的含义是颗粒累计质量占比,即d以下粒径颗粒所占比例。根据表 1 所列,可以得出筛分样本的颗粒分布曲线,如图 1 所示。进一步分析数据绘制 lnd~ln{-ln [1 -F(d)]} 散点图,线性拟合得到钻孔出渣颗粒 RR 函数拟合曲线,如图 2 所示。

图1 钻孔出渣颗粒分布Fig.1 Particle size distribution of dust from drilling hole

图2 钻孔出渣颗粒分布 RR 函数拟合Fig.2 RR function fitness of particle size distribution of dust from drilling hole

从图 1 可以看出,钻孔出渣颗粒群累计质量分数为 0.632 时颗粒尺寸在 2 mm 附近,总体偏向粗颗粒岩屑。根据图 2 得到拟合线方程

相关系数R2=0.969 9,表明样本颗粒分布能较好地符合 RR 模型。根据式 (4),可计算出颗粒分布指数m=0.488 3,中位径尺寸l=1.85 9 mm。据此得到钻孔出渣颗粒分布函数表达式

确定颗粒分布函数表达式意义在于通过函数曲线可以直观评价颗粒群分布宽窄和颗粒尺寸差异。从图 2 可以看出,当式 (4) 斜率越大,即分布指数m越大时,拟合线越陡,对应横坐标颗粒直径分布的范围相对越窄,此时颗粒群的粒径尺寸相对集中。相反,则颗粒群粒径尺寸相对分散。对比文献 [17] 运用 RR 模型研究的同类型煤粉粒径分布,分布指数m=1.190 4,研究得出的粒径范围在 0~0.9 mm,本试验中m=0.488 3<1.190 4,粒径分布范围相对更广,在 0~12.5 mm,验证了 RR 模型预测粒径分布的可靠性。由式 (4) 截距计算出的l(颗粒群中位径),反映颗粒群粗细程度,l越小表明细颗粒粉尘含量较多,l越大表明粗颗粒碎屑含量较多。根据分布函数预测的中位径l=1.859 mm,落点在颗粒筛分结果曲线中的 2 mm 附近,证实分布函数对粒径分布预估的准确性。

2.3 分布函数应用

RR 模型密度函数是分布函数F(d) 的微分方程,F(d) 曲线中任意横坐标点d0对应的函数值代表尺寸小于d0的颗粒群所占质量分数。而f(d) 任意两个区间点对应的竖轴和f(d) 围成的区域,代表该尺寸区间 [d1,d2] 内颗粒质量占比。F(d) 确定后,借助函数计算可以预估某一颗粒群中特定尺寸范围内颗粒含量,特别是针对筛分条件不能实现区分的小颗粒群,获取极端尺寸条件下颗粒群的分布数据更具价值。即

筛分结论中发现小颗粒粉尘含量较多,对其细分颗粒分析预测,参照国标[18]对呼吸性粉尘的规定,空气动力学直径小于 7.07 µm 为呼吸性粉尘。运用分布函数F(d) 对钻孔作业中产生的呼吸性粉尘评估,F(d=0.007 07)=0.063 7,表明钻孔时产生了约 6.37% 的呼吸性粉尘。露天钻机设备干式集尘系统末端气体都经滤芯过滤后排入大气,因此,颗粒分布的确定也可为集尘滤芯过滤精度的选取提供依据。钻孔作业中,渣尘颗粒在集尘管道中高速流动冲刷管壁、粗滤桶和集尘箱,而冲蚀率受颗粒大小影响。有研究发现,管道运输中,当传送颗粒大于 150 µm 时,冲蚀率随颗粒尺寸增大而增大[19]。根据分布函数F(d) 预测,F(d=0.150)=0.253 6,钻孔过程中 74.64% 的颗粒尺寸在 0.15 mm 以上,说明钻孔作业时集尘系统受冲蚀损耗严重,这也是钻机集尘系统在重要部位都加装防磨胶垫的原因。

3 结论

(1) 通过实际工况钻孔试验,收集了潜孔钻机岩层工况钻孔产生的渣尘颗粒样本,采用筛分法得到了颗粒分布特征和相应质量分数。

(2) 钻孔过程产生的颗粒最小粒径在 0.074 mm 以下,并且该部分颗粒占比较大,约为 15.94%,表明潜孔钻机钻孔过程中有局部重复破碎现象,钻孔作业容易造成矿山扬尘污染。粒径大于 1 mm 的颗粒质量占51.71%,颗粒尺寸总体偏向粗颗粒,并且颗粒最大尺寸接近 12.5 mm,表明钻孔产生的渣尘颗粒尺寸分布较广。颗粒尺寸大小不同、质量分布不均,表明潜孔钻进破岩机理复杂。

(3) 运用 Rosin-Rammler 分布模型拟合样本筛分数据,得到了钻孔出渣颗粒分布函数,根据拟合结果证实了颗粒符合 RR 分布。计算确定了 RR 分布关键参数m=0.488 3,中位径l=1.859 mm。分布指数较小,表明颗粒群粒径分布跨度较大,颗粒相对分散,函数预测值与实测结果相一致。

(4) 颗粒分布特征的确定,为钻机工程应用中不同工况下集尘系统稳定性、效率进一步优化,以及钻孔参数最优化匹配,提升穿孔效率提供了参考数据。本试验对某一种钻孔参数下出渣颗粒分布研究,尚不足以明确不同钻孔参数 (推进力、回转速度和风压等)、孔径和岩层硬度等对出渣颗粒分布的影响规律,钻孔出渣颗粒分布有待继续深入研究,本试验所得结论可提供对比借鉴。