自动上料与出渣装置的设计与研究

0 引言

在皮江法炼镁工艺中,还原罐内发生化学反应,以制备出粗镁。化学反应前需要向还原罐中填装反应物,反应后还需要将反应完成的还原镁渣清理出去,以便进行下一次反应。虽然有辅助工具,但是劳动强度高,装料和出渣的效率低,严重制约着镁冶炼的效率。此外,人工掏渣造成很大的扬尘,加之镁冶炼在高温下进行,给操作工人身体造成了一定的危害。现在应用最广的是螺旋式清渣机,主要是有一根刚性的直轴,其上焊有螺旋叶片,它在旋转同时直线推进的同时反向旋出炉渣,只有当螺旋叶非常贴近罐下壁时才能清理干净,而且对操作工人的技术要求高。还原罐中的炉渣清理不干净将影响还原罐的装料量、传热效率和使用寿命,因此扒渣机清渣之后往往需要人工进行二次清渣,以清理剩余镁渣,较为耗时。目前国内外的镁冶炼企业中,出渣环节逐渐由人工掏渣向半自动化掏渣转变;上料环节则是通过简易辅助装置送料,由人工实现上料。根据相关文献检索有向自动化控制方向发展的趋势[1-4],但是还有一定的改进空间。

1 自动上料与出渣装置的研制

1.1 装置结构

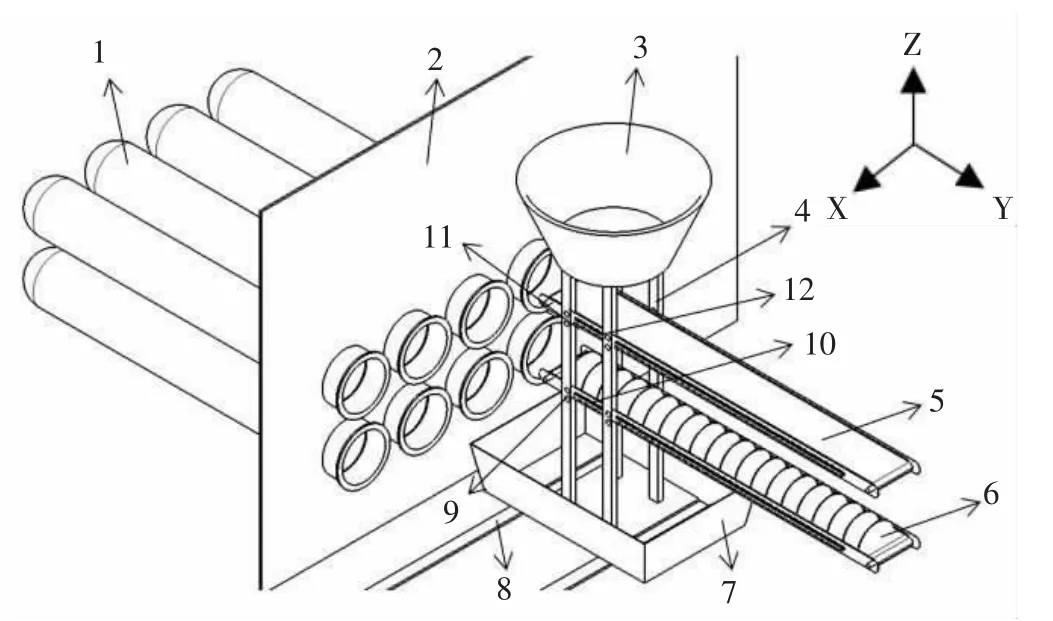

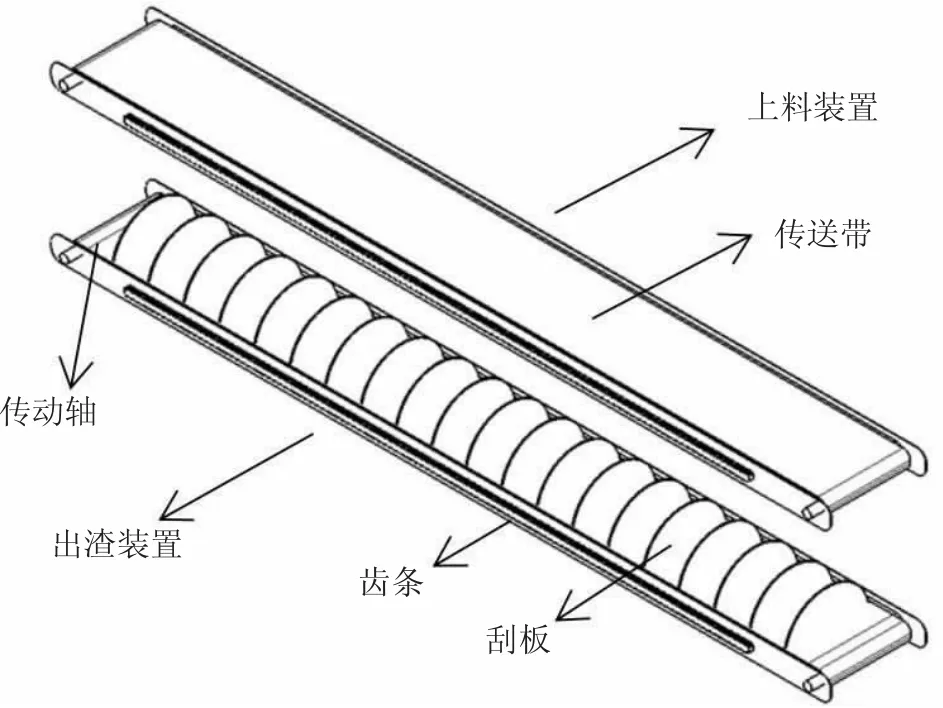

自动上料与出渣装置主要由原料存放罐、移动装置、上料装置、出渣装置、镁渣收集箱、轨道、Z向移动装置、Y向移动装置、执行系统、控制系统、视觉分析系统和其他辅助装置构成,主要结构如图1所示,为了直观展示部分细节未画出。

图1 自动上料与出渣装置

原料存储罐(3)、移动装置(4)、上料装置(5)、出渣装置(6)和镁渣存储罐(7)固定于移动装置(4)上,移动装置(4)可在轨道(8)上移动,升降电机(9)、移动电机A(10)、移动电机B(11)控制上料装置(5)和出渣装置(6)沿着还原罐(1)轴线方向进出以实现上料和出渣。上料装置(5)和出渣装置(6)为传送带结构,侧面焊接有齿条。通过上料装置(5)、出渣装置(6)和移动装置(4)互相配合实现炼镁工艺中自动上料与出渣功能。装有传感器采集各部位信息,经过数据分析后调整各机构的参数,实现智能控制。

1.2 工作原理

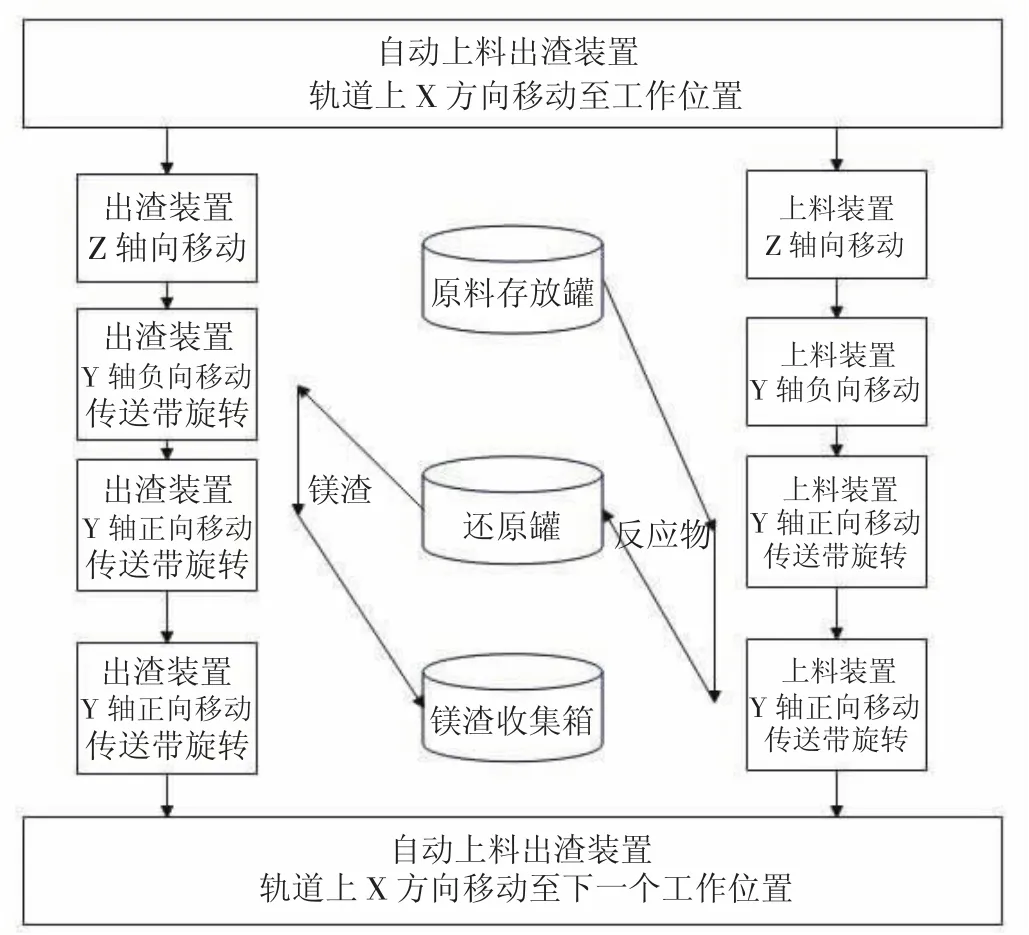

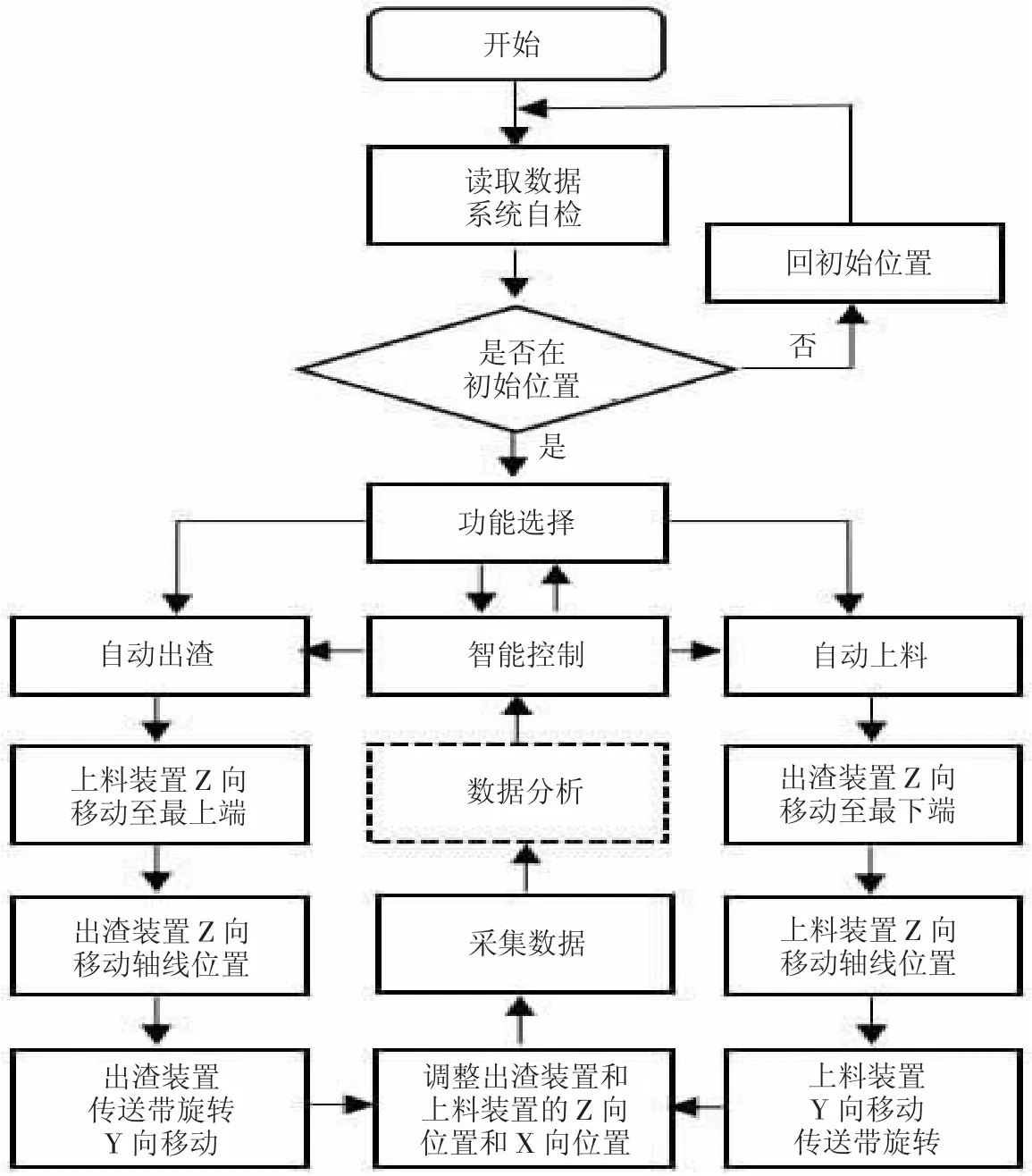

本装置的工作原理如图2所示,可在固定于地面的轨道上面行驶,实现水平方向平行于还原炉的移动(X方向),上料装置和出渣装置可分别沿着竖直方向移动(Z方向),以实现上下两层还原罐之间的切换,通过X方向和Z方向之间的调整,实现精准定位。到达预设位置后,上料装置沿着还原罐轴线方向(Y轴负方向)移动至最深处,随后传送带开始旋转,原料存放罐中的反应物由于重力作用掉落于传送带上,传送带整体向Y轴正向移动,将物料完全放置于还原罐中。具有半圆形刮板结构的传送带沿着X和Z方向到达指定位置后,传送带旋转的同时沿着Y轴负向伸入还原罐,最终将镁渣清理出还原罐并掉落于镁渣收集箱中。

图2 自动上料与出渣装置原理图

2 关键结构与系统设计

2.1 移动装置

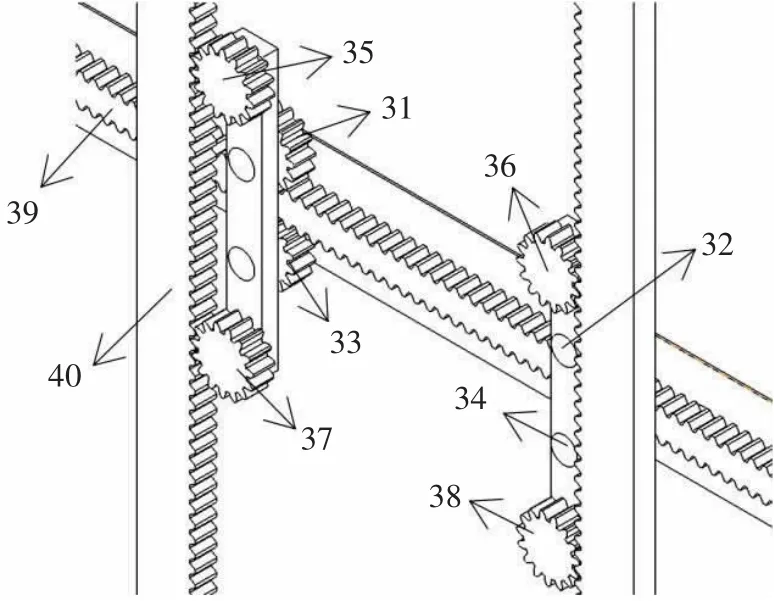

为了实现自动上料与出渣的目的,上料装置和出渣装置需要实现X、Y和Z移动,并能准确进入还原罐。电机经过减速器后带动滑轮在轨道上运动,使得上料装置和出渣装置同时沿着X方向移动。步进电机经过变速器后驱动上料装置和出渣装置分别沿着移动装置的Z方向独自运动。当行走至合适位置后,限位传感器检测到信号,并通过视觉系统再次确认还原罐的轴线方向,从而实现伸入或者退出还原罐。Y和Z方向的移动,都通过步进电机减速后驱动齿条来实现,其连接形式如图3所示。上料装置和出渣装置侧面具有齿条,图中显示上料装置侧面的齿条39,通过31、32、33和34四个齿轮固定住齿条39,使其沿着Y方向运动。Y驱动齿轮顺时针旋转可将该装置沿着Y轴送入还原罐,逆时针旋转则移出还原罐。移动装置竖直方向的四个立柱上方固定有齿条,齿轮35、36、37和38共同作用使上料装置沿着Z轴方向移动。驱动齿轮通过轴与减速后的步进电机相连,其速度可根据传感器反馈数据进行闭环控制。当上料装置深入到还原罐最深处时,该装置承受载荷最大,Y限位齿轮2和Z限位齿轮承受载荷最大,需要对其进行加固保证其强度和刚度。限位齿轮起到支撑上料装置和限制自由度的作用,所有齿轮的轴上都有轴承,以减少摩擦力。此外,可通过传感器检测和急停保护,防止出现意外。

图3 移动装置与上料机构的连接形式

2.2 上料装置

上料装置为类似传送带结构,金属材质的传送带可实现物料转运,如图4所示。步进电机驱动轴实现传送带旋转,其转速可随着上料速度进行调整。传送带侧面有齿条,传输机构通过齿条固定并驱动上料装置整体进入还原罐。上料装置强度高,并能承受原料存放罐中掉落反应物料的冲击。

图4 上料装置和出渣装置

2.3 出渣装置

出渣装置和上料装置类似,但是其传送带上固定有半圆形的刮板,传送带运动的同时驱动刮板旋转。出渣装置伸入圆柱状的还原罐后,半圆形的刮板贴合还原罐壁,镁渣随着刮板移动至罐口,由于重力作用落入原料存储罐。刮板与罐壁之间留有缝隙,刮板与传送带之间可以小范围晃动,防止出现卡死的现象。

2.4 存储罐

存储罐分为原料存储罐和镁渣存储罐,原料放置在原料存储罐中,通过重力落在传送带上面,随后进入还原罐参加反应。原料参加反应后变为镁渣,被出渣装置运送至镁渣存储罐中。存储罐外面有保温材料,防止物料温度下降。刚出炉的镁渣温度很高,保温可最大限度地保证其余热利用。存储罐下端有阀门,可以调节物料下降的速度。

2.5 控制系统设计

本装置的X、Y和Z方向的前进速度、传送带的转速和伸入还原罐的深度等参数可根据实际工况及时调整,数据分析后进行智能控制,其控制系统原理如图5所示。系统启动后会进入初始化并自检,读取相关设置信息。根据自身传感器采集信息,判断本装置所处位置、是否卡顿、是否意外停机或者紧急停止。根据数据分析结合人工指令判断是否恢复至初始位置,检查确认无异常后将上料装置和出渣装置沿Y方向退出还原罐,分别Z向移动至初始高度,整体X向移动至初始位置。可以设置模拟运动、自动上料、自动出渣、上料出渣同时进行和手动模式。上料装置和辅助装置之间增加距离传感器和限位开关,保证Z向运动时不会互相干扰。

图5 控制系统原理图

2.5.1 自动上料

当使用自动上料功能时,需保证还原罐内无镁渣占用空间,视觉分析系统辅助工人检测是否符合上料要求。上料时出渣装置沿Z向移动至最下端,防止其影响上料装置的运动。上料装置Y负向运动至还原罐最深处时开启传送带,打开原料存储罐仓门,上料装置整体沿Y正向运动时物料随传送带落入还原罐。调整传送带速度和物料下落速度,将反应物完全填充至还原罐。

2.5.2 自动出渣

还原罐中的化学反应完全后,取出粗镁后即可清理镁渣。视觉分析系统辅助工人检测确保出渣装置对准还原罐轴线位置,开启传送带。出渣装置整体沿着Y轴负向运动,传送带下部分的半圆形刮板接触镁渣后将其移动出还原罐。出渣装置运行至最深处后沿着Y轴正向运动,最终停至Y向的初始位置。

2.5.3 上料的同时出渣

出渣和上料同时进行的原理与单独进行相同,需要注意Z向移动时互相干涉的问题。同时进行上料和出渣工艺能进一步减少炼镁的时间,提高炼镁效率。

3 性能特点

该装置将有效地提高炼镁工艺中上料与出渣的效率,并减少人工劳动强度。其主要特点是:①在不改变车间结构的前提下,通过增加附属结构提高填装反应物和清理镁渣的效率,投入成本低;②能精准移动至指定位置完成上料和出渣,改善车间环境并降低工人劳动强度;③通过传感器监测并进行数据分析,实现智能控制,提高炼镁的效率。

4 总结展望

本文设计的自动上料与出渣装置在不改变原有车间结构的前提下,通过增加附属结构和优化控制的方式,克服传统工艺中装料和出渣时劳动强度高和效率低下的缺点。该装置通过传感器精准定位,准确运动至还原罐轴线位置,实现自动上料与出渣的功能。通过减少上料和出渣的时间来提高炼镁效率;减少工作过程中产生的废气和粉尘,从而改善车间的工作环境。