预应力混凝土连续刚构桥长曲线预应力束张拉控制方法研究

吴章旭,刘德龙,梁军林,黄国森

(1.广西交通职业技术学院,广西 南宁 530023;2.中铁十八局集团第二工程有限公司,河北 唐山 064099)

0 引言

桥梁工程中,越来越多预应力混凝土连续刚构桥的设计跨径不断增大,但主跨跨中下挠和腹板开裂却成为其主要病害且未能得到有效的解决。近些年来,大部分学者认为混凝土的收缩徐变、预应力损失过大、施工过程控制监管不到位等是造成病害的主要因素[1]。针对长曲线预应力摩阻损失计算的问题国内很多学者认为规范中曲线束摩阻损失计算公式中法向应力为均布应力与实际不符合,并提出了法向应力为非均匀分布并推导其应力分布函数[2-4];同时部分学者通过现场试验分析认为长曲线束张拉实际的预应力损失往往大于理论计算值[5-7]。

最新《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG 3362-2018)中有关六项主要因素影响预应力损失[8],其中占比最大的为预应力钢筋与管道壁之间摩擦引起的预应力损失。虽说预应力束的施工有严格的工艺流程要求,但是现场实测长曲线预应力损失依然偏大。本文从施工过程控制的角度研究长曲线束的张拉控制方法,从而减少施工过程中造成较大的管道摩阻损失。

1 长曲线束张拉应力分析

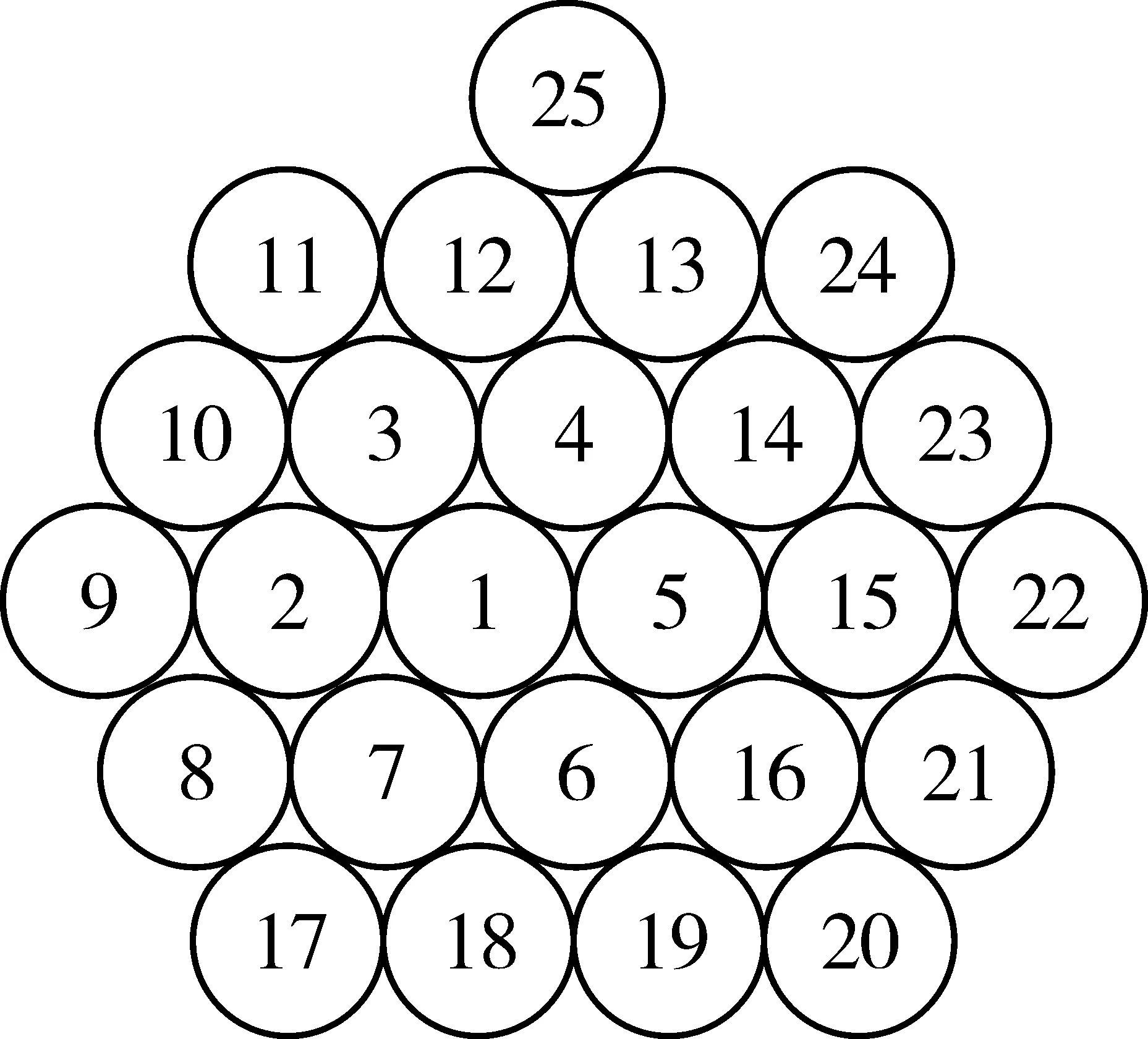

图1 25φs15.2 mm纵向钢束的编束示意图

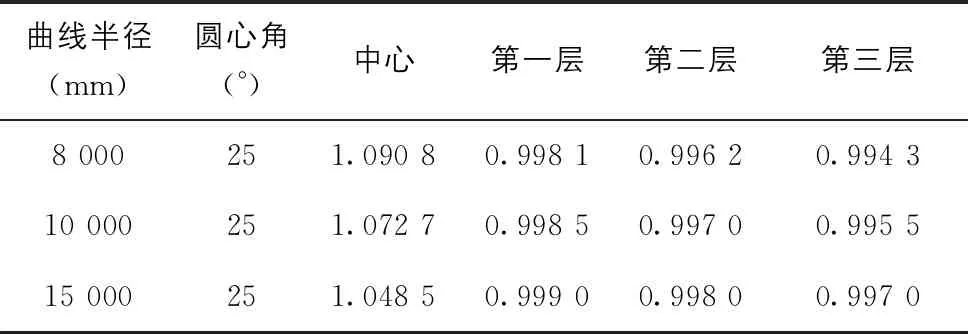

通过曲线段时,钢束外侧的钢绞线长度增大,采用长度增大系数表示。如腹板竖弯束圆心角为25°,当竖曲线半径为8 000~15 000 mm时,25φs15.2 mm钢束曲线外侧钢绞线增长0.30%~0.57%,张拉端伸长值相同时,外侧钢绞线的应力降低了相应比例。

所有钢束需共同承担荷载,外围钢束承担应力比例减小部分将转移由中心钢绞线承担。25φs15.2 mm钢束中心钢绞线有1根,第一层有6根,第二层有12根,第三层有6根。不同层位的钢绞线应力分布如表1所示。

表1 纵向25φs15.2 mm钢束中不同层位钢绞线应力

应力分布为表1中每个曲线的应力系数的乘积。如25φs15.2 mm腹板下弯束由两个半径为10 000 mm的平曲线和1个半径为15 000 mm的竖曲线组成,则中心钢绞线的应力系数为:1.072 72×1.048 51=1.206 5,中心钢绞线的应力较平均应力增大1.206 5倍。如果平均应力为抗拉强度的0.75,则中心钢绞线的实际应力为抗拉强度的0.904 9倍,达到1 683 MPa。因此,中心钢绞线容易被拉断。

在曲线段,钢束与波纹管接触线的转弯半径最小,而外围钢绞线的转弯半径与接触波纹管钢绞线的转弯半径相差更大,从而造成弯道内侧钢绞线的应力更大,弯道外侧的应力更小。采用S形曲线,使位于内侧的钢绞线在下一个转弯时变成外侧,同样使外侧的钢绞线在下一个转弯时变成内侧,有利于缓解高程钢绞线中的应力。不考虑弯曲造成的应力损失时,采用S形曲线对改善应力分布均匀性有利。

2 孔道安装偏差控制

孔道安装偏差对预应力分布及预应力损失有重要影响,主要由孔道偏差摩擦系数反映。孔道偏差摩擦系数随孔道安装偏差及孔道摩擦系数增大而线性增大。

影响孔道安装偏差的主要因素是定位钢筋的间距和定位准确性。金属波纹管在均布荷载作用下的承载力是在弹性地基支承条件下测得的,其破坏条件是达到规定荷载时变形比符合要求,不发生脱扣、咬口破裂及其他变形破坏。在实际使用环境中,波纹管支承在钢筋上,其承载能力低于弹性支承条件下的承载能力。

为了确定钢筋支承间距,首先根据弹性地基梁位移公式研究破坏条件,然后再按简支梁受均布荷载作用和允许最大变形量确定定位钢筋的间距。波纹管安装定位时,直线段架力钢筋的间距应符合表2的要求。

表2 波纹管安装钢筋支架间距取值表(mm)

曲线段架力钢筋的间距尚需加密。波纹管在搬运时,应单根搬运,并且不能在地上拖拉。采用吊架起吊时,注意吊架支点间距,防止波纹管在搬运过程中折断。

3 预应力筋编束与穿束控制

每根钢绞线由7根钢丝捻成,每束钢绞线由若干根钢绞线经过编束而成。在张拉过程中,每根钢丝、钢绞线和钢束不同部位的应力和应变响应不同,会对预应力值及伸长值分布有显著影响。

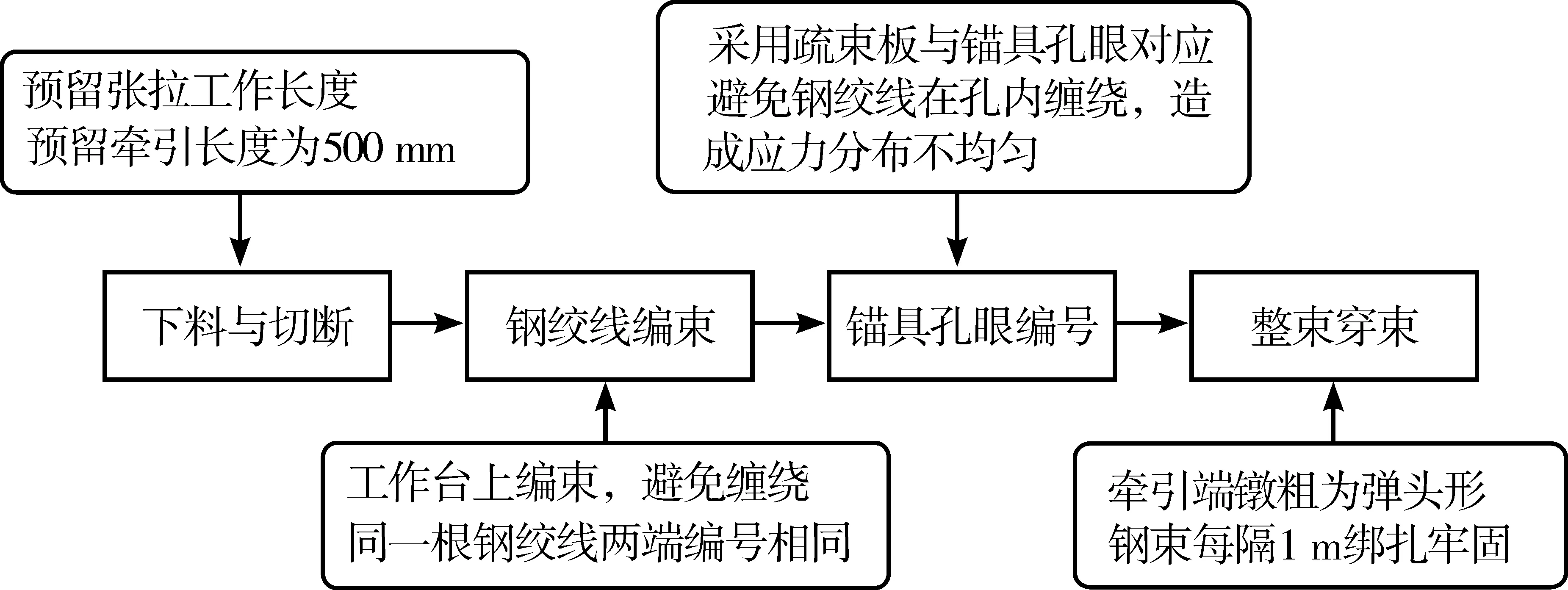

单根钢绞线的应力分布出现上述现象的主要原因是在钢绞线捻制过程中外层钢丝与中心钢丝有缠绕,使外层钢丝长度增加,在相同轴向产生变形时,外层钢丝的应变较内层钢丝的小,从而外层钢丝的应力较低。根据这个原理,如果一束钢绞线中的钢绞线之间有缠绕,不同钢绞线的长度不同,两端张拉时每根钢绞线的应变和应力也不同,缠绕程度越大,长度差异也越大,从而应力和应变差异也越大。为了提高钢束中应力分布的均匀性,防止钢绞线拉断,应采取措施防止缠绕,使钢绞线束相互平行。预应力编束与穿束流程如图2所示。

图2 预应力编束与穿束流程图

4 温度场引起的预应力损失控制

温度变形引起的预应力损失包括温度均匀变化引起的损失和温度梯度引起的损失。其中,温度均匀变化引起的预应力损失与施工环境温度、张拉时机、混凝土水化热温升及当地的气候条件有关;而温度梯度引起的预应力损失占张拉预应力的0.2%,可不考虑。

图3 温度均匀变化引起的预应力损失曲线图

由图3可知,施工温度越高,温度收缩引起的预应力损失越大。当施工温度为30 ℃时,3 d张拉预应力、温度收缩引起的预应力损失为8.0%。相同温度条件下,张拉预应力的时间越迟,温度收缩引起的预应力损失越小。如施工温度为20 ℃时,3 d和10 d张拉预应力,温度收缩损失由5.6%下降到3.0%。因此,选择在较低温度下施工,推迟张拉曲线束预应力时间,对减少预应力损失十分有利。

5 预应力筋松弛引起的损失控制

利用预应力筋的松弛规律,在经济、合理范围内确定预应力张拉持荷时间。不同持荷时间对预应力松弛损失影响如后页图4所示。

由图4可知,随着持荷时间的增加,松弛损失增大,当持荷时间>3 min时,松弛损失变化较平缓。工程中在张拉预应力达到控制应力后,持荷一定时间使松弛完成一定比例,从而可减少锚固后的松弛损失。精轧螺纹钢

张拉持荷时间对松弛损失影响较大,持荷效果较好,而高强低松弛度钢绞线增加持荷时间对减少松弛损失效果不明显。

图4 持荷时间对预应力松弛损失的影响曲线图

钢束中不同钢绞线的应力分布各不相同,所以预应力松弛损失及损失速率也不同。曲线段与波纹管接触的钢绞线应力最大,顶部的钢绞线应力最小,从而与波纹管接触的钢绞线应力松弛损失最大,使预应力分布的均匀性发生变化。钢束中不同部位钢绞线应力相差最大为18%,孔道中上下钢绞线的应力松弛损失相差39.6%,超张拉不能解决应力差异造成的松弛损失差异。为控制孔道内的应力松弛损失,施工中应控制孔内钢绞线缠绕,慎用超张拉工艺,防止断丝。

6 结语

通过对长曲线束预应力张拉控制方法的研究取得以下结论与建议:

(1)加强预应力管道定位的准确性,选择合适的钢筋间距并适当加密,可以减少施工中的不确定因素对管道偏差摩阻系数的增长影响。

(2)严格控制预应力筋编束与穿束的施工流程,预应力筋两端对应相同的锚具孔眼编号,避免穿束过程中预应力筋的相互缠绕与扭转。

(3)均匀温度场的变化对预应力损失影响较大,选择在较低温度下施工,推迟张拉预应力时间,对减少预应力损失十分有利。

(4)保证预应力束初张与终张拉时间能有效减少预应力松弛,对于长曲线预应力束建议持荷>10 min,同时慎用超张拉工艺防止断丝。