小曲率半径移动模架翼板线型控制施工关键技术研究

黄舒琛,李莘哲

(广西路桥工程集团有限公司,广西 南宁 530200)

0 引言

下行式移动模架一般适用于直线桥的现浇浇筑,而在龙门大桥东引桥施工段的曲线半径最小为716.5 m,且箱梁横坡达到5%,在此环境下,如果要保证箱梁浇筑后线型平顺较为困难。现讨论使用旋转绞控制移动模架在小半径曲线下的整体浇筑位置,根据标高观测、理论计算对翼板设计线型进行探究,并使用T型板及撑杆系统根据实际情况进行线型调节,保证箱梁翼板线型平顺美观。该研究对高质量工程建设及小曲率半径下移动模架现浇梁施工具有指导意义。

1 小曲率半径下影响翼板线型的因素探究

通过讨论,项目部对小曲率半径下影响移动模架段翼板线型的主要因素进行了研究,得出以下几点:(1)弹性变形产生的影响;(2)非弹性变形产生的影响;(3)预应力施工产生的影响;(4)小半径转向产生的影响。

1.1 混凝土浇筑过程及混凝土养护期间对翼板外模系统产生的影响

混凝土浇筑过程实际为对模板整体施加荷载导致模板产生弹性变形的过程。

1.2 移动模架拼装中产生的非弹性变形及模架本身的强度以及刚度

在移动模架拼装过程中,模架本身会产生大量非弹性变形,同时模架本身的强度及刚度也会对施加预拱度的有效程度产生影响。

1.3 现浇箱梁预应力施工对翼板及箱梁整体线型产生的影响

在现浇箱梁浇筑完成并进行养护之后,箱梁的预应力施工将改变箱梁的内部应力,对箱梁的整体线型都会产生较大的影响。

1.4 小曲率半径箱梁曲线对翼板的影响

龙门大桥东引桥工程移动模架段箱梁曲线半径较小,而移动模架外模系统构件均为直线线型,为尽量使线型平顺美观,同时防止错台及漏浆等情况的发生,需要增设额外模板构件进行控制及过渡,同时为了防止连续两孔间箱梁产生折角,还需要保证移动模架本身能沿曲线路线进行角度调整。

2 小曲率半径环境控制翼板线型的关键技术

通过研究比选,项目部计划使用以下关键技术控制和抵消小曲率半径条件下影响翼板外模系统曲线的各项主要因素。

2.1 弹性变形、非弹性变形影响控制技术

可在相同外界条件下(气温、湿度等)对移动模架进行预压,模拟出实际浇筑时可能产生的弹性变形,并且在预压同时有效消除拼装过程中产生的非弹性变形,根据数据也可计算出模架本身的强度及刚度。

2.2 预应力施工影响控制技术

此影响可通过图纸中标注的预应力大小推算出箱梁的变形,针对性地设置相应的预拱度,并在实际施工时对箱梁的挠度进行观测,通过数据验证实际施工条件下是否与理论计算值相同,再根据现场实际情况进行预拱度调整。

2.3 翼模系统过渡连接及调整技术

加长外模板底模,并设置丝杆调节。采用底模包侧模的形式,底模设计有调节丝杆,通过调整侧模在底模上的横向位置,可方便地调整出适应曲线的梁型;外侧相邻模板留有缝隙,并增加T型板,补偿弧长差值。

2.4 小曲率半径过孔及定位技术

主梁与导梁、导梁中部设计连接为旋转绞连接,利用旋转绞配合导链使导梁进行旋转打折,调整模架位置以适应曲线;设计两处旋转绞,可保证单个旋转折角最小(曲线700 m旋转3°),使倒运墩旁托架时能顺利通过;模架安装有横移油缸,过孔时,通过调节前、后支点开模横移量以适应曲线;导梁前端设置不同的前辅助支腿安装位,以适应导梁旋转后的前辅助支腿安装。

3 工程实例分析

3.1 在首跨施工前对移动模架进行预压及检测

3.1.1 预压及检测目的

(1)检查模架各动作是否正常,液、电系统是否可靠。

(2)消除移动模架拼装的非弹性变形,测算出施工荷载作用下的弹性变形值。

(3)检验移动模架的强度、刚度并与设计计算值进行比对。

(4)检验移动模架承重钢梁和支承系统的承载能力、刚度和安全性。

3.1.2 预压荷载计算及观测点布置

根据《公路桥涵施工技术规范》(JTG/T 3650-2020)5.4.3第3条要求:“对支架进行预压时,预压荷载宜为支架所承受荷载的1.05~1.10倍,预压荷载的分布宜模拟需承受的结构荷载及施工荷载”[1],《客运专线铁路简支箱梁移动模架法施工技术指南》(中国铁道建筑总公司)5.4.3要求:“预压荷载取值为箱梁重量1.1倍和内模重量之和。”因此预压荷载取箱梁自重的1.1倍。

根据计算,移动模架首跨施工(第七联第一跨):

承受荷载为:

1 861.2+68.8+5-192.562 5=1 742.437 5 t

预压荷载为:

1 742.437 5×1.1=1 916.681 25≈1 920 t

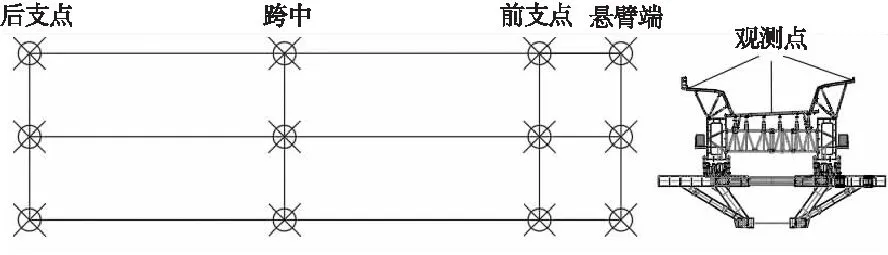

在移动模架外模系统的前支点、跨中、后支点、悬臂端设置12个变形观测点[2](见图1)。

图1 外模板系统变形观测点布置示意图

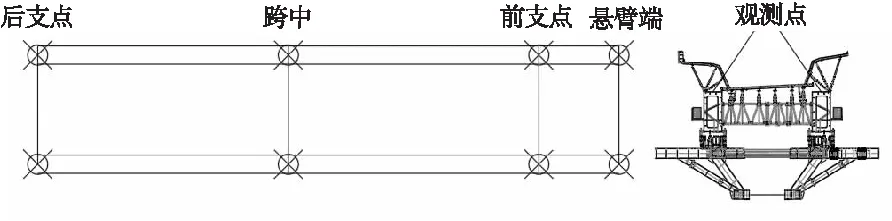

在移动模架主梁中心上部的前支点、跨中、后支点、悬臂端设置8个变形观测点(见图2)。

图2 模架主框架变形观测点布置示意图

3.1.3 预压步骤

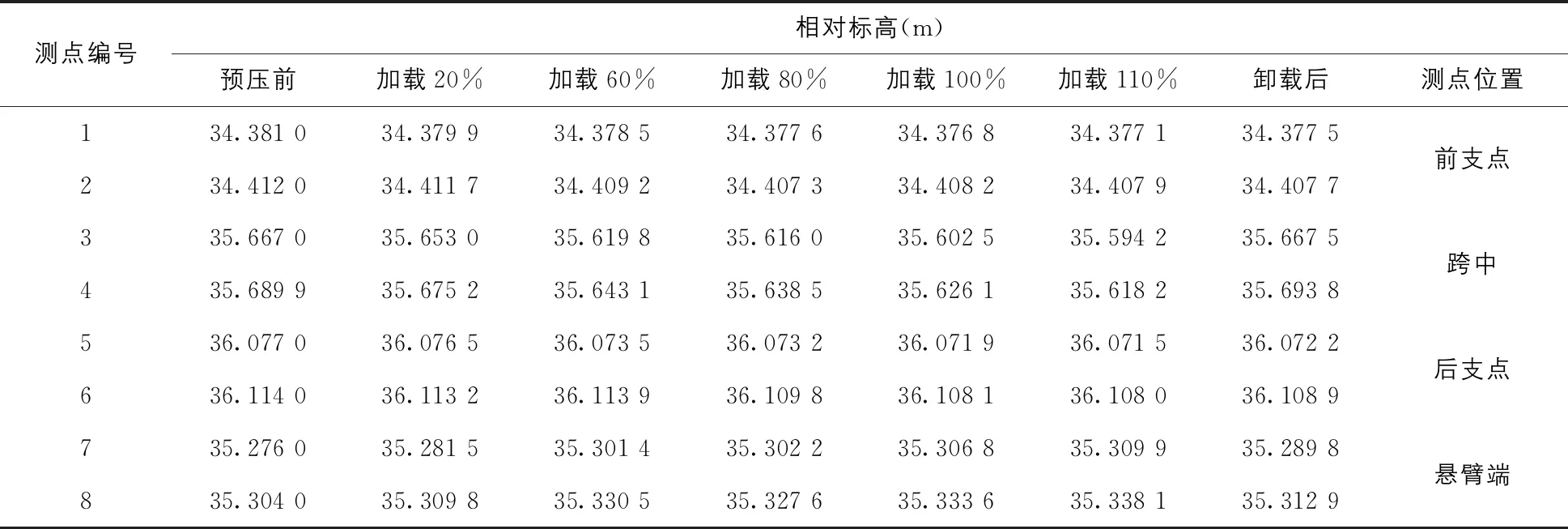

预压步骤根据“空载调试→第一级加载20%→第二级加载60%→第三级加载80%→第四级加载100%→第五级加载110%→观测→卸载”的顺序进行。预压施工时采用分级加载,在各分级荷载施加后并观测完成且无异常情况方可进行下一级荷载的施加。加载至110%后停止加载,进行24 h的连续观测和监测,若数据基本无变化,说明移动模架结构安全,此时可以进行卸载。

卸载以后,根据各级加载数据,计算出弹性变形量和非弹性变形量。

现场实际测量观测的数据如表1所示。

由表1数据计算得出结果如表2所示(负值为标高降低,正值为标高升高)。

根据表2结果,进行预拱度的初步计算,并根据箱梁预应力设计进行分析,确认各部位理论预拱度及终凝后理论挠度及预应力施工完成后的理论挠度,以进行现场分析调整。

3.2 移动模架施工流程中的关键节点

在施工过程中,根据以下移动模架现浇流程关键点进行标高控制,根据现场实际情况对下一施工段的预拱度进行微调及修正:

表1 现场实际测量数据表

表2 变形量计算结果表(mm)

(1)模架过孔就位时,排除墩身预留孔偏差,分析移动模架过孔期间轨道影响及移动模架合龙时的偏位对线型造成的影响。

(2)箱梁钢筋、预应力系统及预埋件安装完成后,排除人为操作及梁面行走的情况,分析钢筋绑扎施工及预应力管道及穿束对外模系统可能产生的影响。

(3)混凝土终凝后,监测混凝土终凝后的实际标高,计算箱梁的终凝后挠度,与理论值进行比对。

(4)预应力施工完成后,监测预应力工程完成后的箱梁挠度,与理论值进行比对,并联系上一施工段所获得的的挠度数值,进行下一施工段的预拱度调整及确认[3]。

3.3 应用移动模架T型板及翼模支撑机构进行预拱度及曲率调节

移动模架现正进行的第六联及第七联施工转弯半径为1 000 m,通过控制外模腹板模板底部坐标及标高,并调节移动模架支撑机构、控制线型,产生的缝隙用T型板紧贴并使用不锈钢专用焊条进行焊接加固,保证箱梁浇筑后整体坐标无偏差,并控制翼板边缘标高,保证纵向线型平顺。

3.3.1 采用T型板过渡模板的曲线半径

根据龙门大桥东引桥海上曲线箱梁现浇施工的特点及难点,项目部经讨论采用了可根据曲线线型灵活调整的T型板进行侧模及翼模模板间的过渡。该T型板横向固定采用不锈钢焊条点焊,竖向则为螺栓加垫板紧固,两组模板间采用3个螺丝头进行横向定位,确保在浇筑、振捣及移动模架作业过程中均不会晃动及脱落。

3.3.2 多角度外模支撑系统及加长底模

模架外模板由螺杆支撑,便于调节及设置预拱度,能够很好地适应梁面坡度要求,且再利用性强。底模上设计有横向、纵向斜撑杆支撑于底模桁架上,用以传递横向、纵向水平力,安全系数高。

翼模模板设计为可旋转结构。在施工第二幅箱梁时,拆除翼模撑杆,操作员站立于第一幅已浇梁面上,可通过导链将内侧翼模下旋以避开已浇桥梁,同时也有利于对翼模外侧标高及预拱度的调整。

3.4 应用旋转绞进行移动模架过孔作业

(1)过孔0~29 m:①安装调试移动模架,使模架前、后支点位于桥墩中心;②导梁与主梁件通过旋转绞,向曲线内侧旋转3°;导梁与导梁件通过旋转绞,向曲线内侧旋转3°;③前墩旁托架、后墩旁托架和后辅助支腿三点支撑模架前移过孔;④整机前移至15 m处,再继续前移时,启动后辅助支腿、前墩旁托架横移油缸,使后端主梁向曲线外侧横移,前端主梁向曲线内侧横移;⑤整机前移至20 m处,后辅助支腿的横移油缸推动后端主梁向曲线外侧的横移量约为200 mm。

(2)过孔30~49 m:①整机前移至30 m处,将后辅助支腿走行轨道撤除,使其脱空;②启动前墩旁托架横移油缸,使前端主梁向曲线内侧横移200 mm;③前墩旁托架、后墩旁托架支撑模架继续前移过孔,通过前墩旁托架的横移偏摆,使模架沿曲线前移。

(3)过孔到位:①前墩旁托架、后墩旁托架支撑模架继续前移过孔20 m,到达下一孔制梁位;②后端主梁向曲线内侧横移约200 mm,摆正主梁,使模架前、后支点位于桥墩中心。

利用旋转绞并按照小半径曲率过孔流程操作,既可避免已浇梁段与移动模架过孔产生冲突,又可使移动模架合龙就位后整体线型位于设计的底模、翼模及撑杆可调整的范围内。

4 结语

随着科技发展,桥梁设计跨度不断增加,使桥梁线型的控制变得更为重要,研究如何保证箱梁翼板在符合设计横坡、纵坡及路线曲线的同时,处于连续施工段及处于路线整体中都保持平顺有着很大意义。现根据工程实例,证明了通过预压、挠度观测、外模系统调整及模架旋转导向机构的使用,可以有效地保证其线型符合设计及美观的要求,同时也对移动模架造桥机未来模板设计思路及施工方案的优化提供了参考,具有广泛的应用价值和实际意义。