龙门大桥锚碇质量风险管控措施

覃 浩,郑伟锋,冉隆标

(1.广西欣港交通投资有限公司,广西 南宁 530029;2.上海远方基础工程有限公司,上海 200072;3.广西路桥工程集团有限公司,广西 南宁 530200)

0 引言

近年来,我国交通运输行业发展势头迅猛,但是受到公路桥梁施工过程中各种因素的影响,施工事故频繁发生,因此应提高对桥梁工程施工风险控制的重视程度。本文对锚碇基础及锚体施工质量进行分析,并总结出一系列施工技术要点,包括锚碇基础支护结构桩基钢筋施工、二期槽铣槽质量控制、大型深基坑开挖技术要点、大体积混凝土填芯施工、异形锚体施工质量管控、锚体预应力锚固系统测量定位等。通过质量把控安全,进一步严格控制施工过程中的安全风险,有效降低桥梁施工事故发生概率,为后续同类桥型的桥梁施工提供建设经验。

1 工程简介

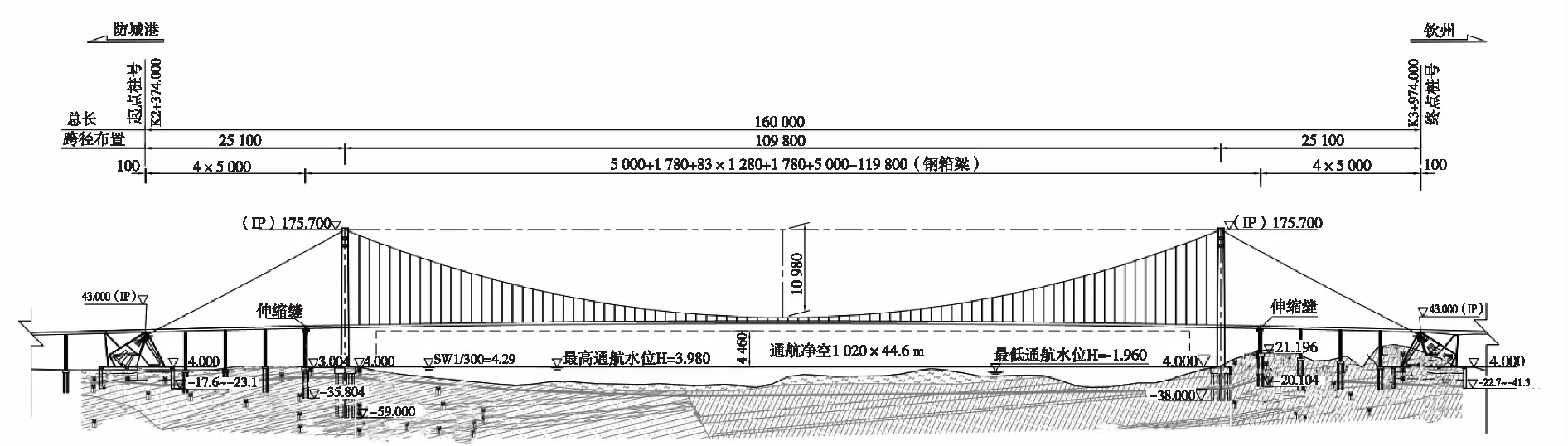

广西滨海公路龙门大桥是广西在建最大的跨径桥梁,位于广西壮族自治区南部的钦州市境内,与防城港市境内的广西滨海公路至钦州港区段龙门大桥西引道相接。该项目是规划广西滨海公路的重要控制性工程,也是广西壮族自治区重点工程。龙门大桥桥跨布置为:8×(5×50)m(预应力混凝土连续箱梁)+1 098 m(双塔单跨钢箱梁悬索桥)+4×50 m+(45+2×80+45)m+3×(5×50)m+(6×50)m+(4×50)m+2×(45+2×80+45)m+(50+3×80+2×54.5)m(预应力混凝土连续箱梁)。如图1所示。

龙门大桥的锚碇结构分东、西两岸锚碇,两岸锚碇均设计为重力式锚碇结构,以中风化砂岩和中风化页岩作为基础持力层。龙门大桥锚碇锚体从功能、受力、施工等方面可分为锚块、散索鞍支墩、前锚室、后锚室等部分。

2 龙门大桥锚碇质量风险管控技术要点

锚碇施工可分为基础支护施工和锚体施工两部分,其中,支护结构包括桩基、二期槽段、冠梁等;基础工程包括混凝土垫层、填芯混凝土、顶板等;锚体包括锚块、散索鞍支墩、前锚室、后浇段等。本节主要对基础支护结构的桩基钢筋连接技术、二期槽垂直精度控制、完成支护结构施工后的大型深基坑开挖施工技术、大体积混凝土施工技术、异形锚体的钢筋及模板施工、锚体预应力锚固系统测量定位等施工技术要点进行简要论述。通过工艺总结,分析施工中极易遇到的重难点,进而达到施工质量风险管控的目的。

2.1 咬合桩基础支护结构质量管控技术要点

龙门大桥锚碇基础支护结构采用3.5 m大直径桩+二期槽的圆-矩咬合结构,采用铣槽机和旋挖钻配合使用的方法成槽。

图1 龙门大桥主桥桥型布置图(cm)

3.5 m大直径桩钢筋笼的制作与安装涉及质量把控的关键环节[1]。按设计图纸、规范以及实际桩长要求,进行钢筋的下料及分节段安装,采用短线法加工成笼。

钢筋连接技术中常见的质量通病有:

(1)钢筋接头车丝前后未将其切割及打磨平整,或存在有效丝扣长度不足的情况,都会导致钢筋与钢筋之间不能连接到位,使套筒之间存在间隙,影响结构受力。

(2)在钢筋连接前,未采取措施保护钢筋丝头,丝头锈蚀、变形损坏等情况均会导致钢筋连接困难,连接后的钢筋可能存在不垂直、与前一根钢筋不在同一条直线上的情况,使结构物受力后产生偏心矩,影响结构受力。

预防措施:

(1)用于钢筋连接的套筒连接件,需配置出厂合格证书。

(2)定期检查车丝机是否满足精度和技术要求。

(3)用于钢筋连接的套筒,需按批次进行接头极限抗拉强度试验。

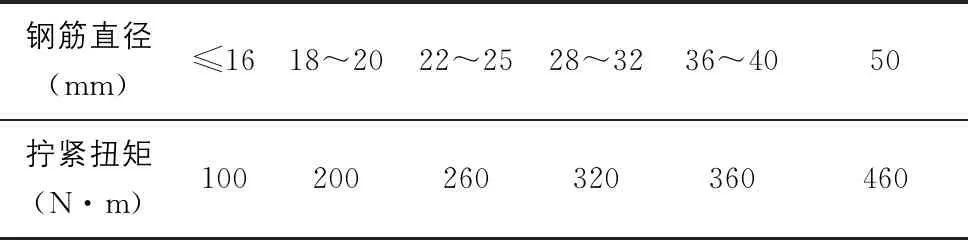

(4)节段之间需要通过连接套筒进行钢筋连接,钢筋连接接头(连接套筒)安装后应用扭力扳手校核拧紧扭矩,最小拧紧扭矩值应符合设计及规范的要求。具体拧紧扭矩值如表1所示。

表1 钢筋连接件安装后最小拧紧扭矩值一览表

在二期槽成槽前,应先进行导墙施工,导墙对成槽设备起着导向作用,其质量直接影响成槽后的边界线和标高。钢导墙示意图如图2所示。导墙既能稳定存储泥浆的液位,还能保证上部土体的稳定性。利用车载水平仪调整铣槽机的平整度,在铣槽过程中,每进尺20 m,采用测壁仪测壁一次,结合铣槽机上的垂直度仪和自动纠偏装置,可在很大程度上保证成槽的垂直度,检测结果若显示垂直度偏差,可马上对其进行纠偏处理;在大直径桩钢筋笼下放完成后,在二期槽与一期槽槽段搭接上部7 m的部分预留下槽口,采用特制隔离套箱,能起到导向作用,也能进一步控制二期槽的垂直精度。成槽垂直精度不得超过1/400墙身高度。二期槽成槽示意图如图3所示。

图2 钢导墙示意图

图3 二期槽成槽示意图

待桩基与二期槽浇筑完成并达到设计要求强度后,采用超声波成桩检测仪逐桩、逐槽检测,通过检测桩基混凝土介质等参数,进一步确认桩体混凝土的完好性以及有无瑕疵,以保证成桩质量。

2.2 锚碇大型深基坑开挖质量管控技术要点

锚碇基坑开挖平面为90 m直径的圆形,开挖总方量约为85 740 m3。锚碇基坑开挖前预先对基坑内的土体进行分层疏干降水,施工开挖一定数量的降水井,加强坑内排水,避免积水,保证干开挖[2]。锚碇基坑在开挖过程中,利用测量控制点对基坑进行复核放样,对基坑围堰顶部水平、竖向和中部水平位移进行检测,并在基坑周围进行沉降及位移观测。

海中锚碇受地下水影响较大,海平面以下地层除接受上层渗水补给外,还受到海水侧向的渗透作用,因此需要特别注意观测基坑内是否存在渗水的情况并加强相应的排水措施。待基坑开挖完毕后修建盲沟等排水设施,通过测量确认其标高来判断基坑是否还需要继续开挖或平整。在基坑开挖完成后,要快速对其进行封闭处理,并及时进行垫层施工,以减小基坑底土体的回弹变形。

2.3 锚碇基础大体积混凝土填芯浇筑质量管控技术要点

龙门大桥东岸锚锭填芯大体积混凝土采用C20等级混凝土,填芯高度为6~8 m、直径为84.5 m的圆柱,下面与0.2 m厚C20混凝土垫层接触,侧面与一期桩及二期槽接触。

龙门大桥锚碇填芯为大体积混凝土结构,极易在施工期间因混凝土温度收缩、自收缩等出现开裂,进而影响结构耐久性。根据《大体积混凝土施工规范》(GB50496-2018)[3],宜采用“整体分层连续浇筑施工法”和“推移式连续浇筑施工法”进行大体积混凝土连续浇筑施工。填芯浇筑前将与填芯混凝土侧面接触的3.5 m大直径桩与二期槽外表面凿毛至粗骨料露出,以保证新旧混凝土连接性。

混凝土采用溜槽、串筒自卸以及泵送的方式推移式分层连续浇筑,保持浇筑工作连续进行,均衡上升,以确保受力均匀,混凝土拌和物下降高度应≤2 m,防止混凝土的离析[4]。

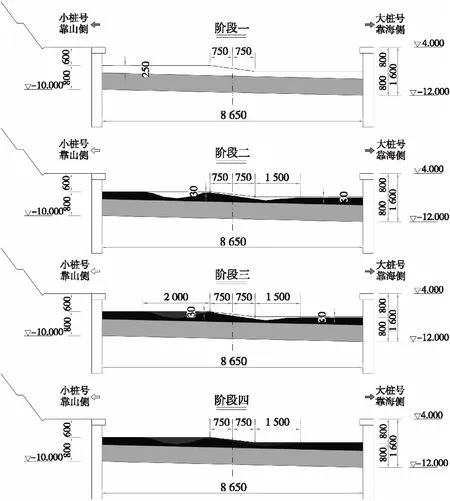

混凝土浇筑阶段分析如下:

2.3.1 阶段一

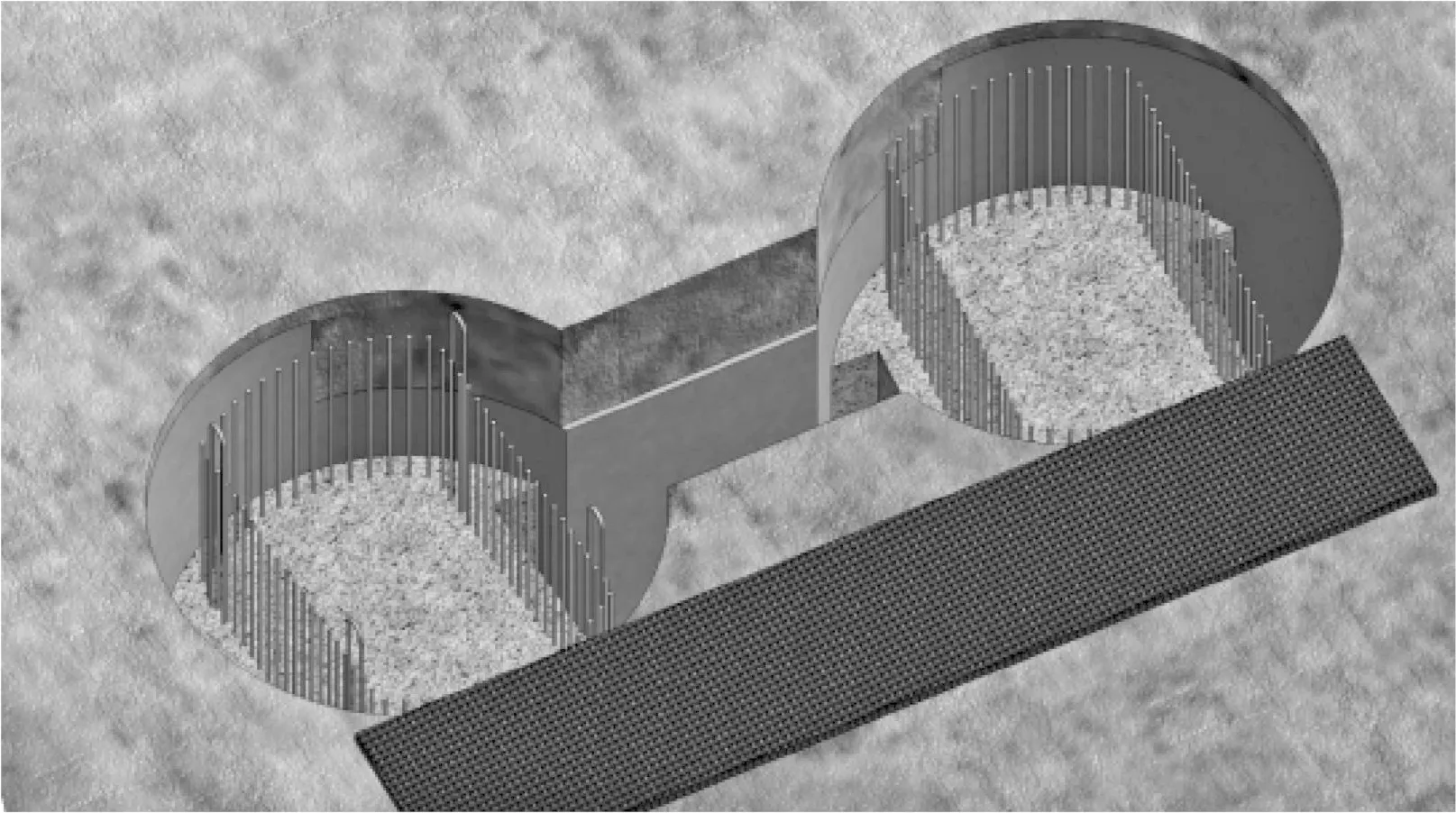

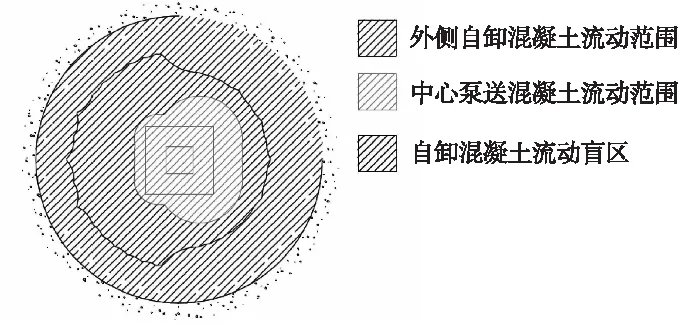

根据类似工程经验,C20填芯混凝土流淌坡度取0.267。根据串筒布置图,可得出填芯混凝土仅在串筒自卸情况下所浇筑范围(如图4所示)。

图4 填芯混凝土自卸+泵送浇筑情况下流动范围示意图

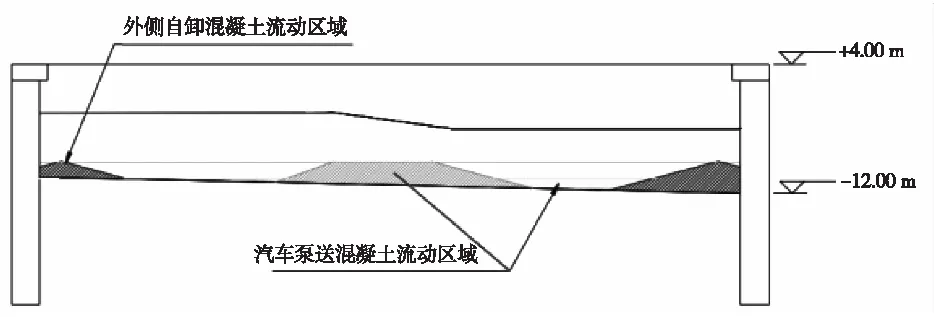

根据填芯混凝土流动范围,在串筒布料达到分层高度后,泵车浇筑中心部分。该阶段填芯混凝土自卸与泵送流动范围如图5所示。

图5 阶段一填芯混凝土自卸+泵送浇筑情况下流动范围示意图

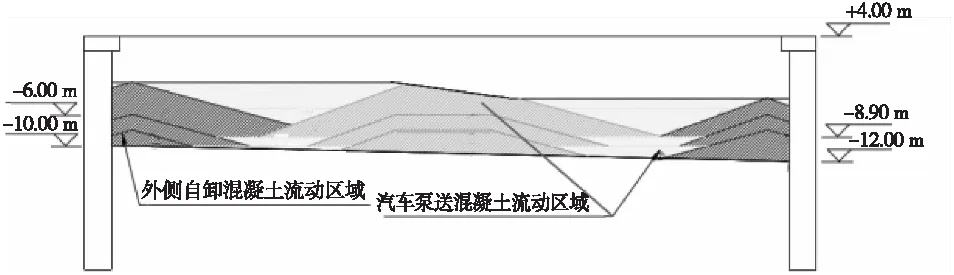

2.3.2 阶段二

浇筑完成约20 000 m3后,此时串筒布置点自卸混凝土顶标高约为-6.0 m,泵送混凝土顶标高约为-8.9 m。该阶段填芯混凝土自卸与泵送流动范围如图6所示。

图6 阶段二填芯混凝土自卸+泵送浇筑情况下流动范围示意图

2.3.3 阶段三

浇筑完成约40 000 m3后,此时串筒布置点自卸混凝土顶标高达到设计所需标高,泵送混凝土顶标高约为-5.2 m。该阶段填芯混凝土自卸与泵送流动范围如图7所示。

图7 阶段三填芯混凝土自卸+泵送浇筑情况下流动范围示意图

2.3.4 阶段四(至浇筑完成)

剩余7 798 m3混凝土均采用泵送浇筑。泵送情况下混凝土流动范围如图8所示。

图8 阶段四填芯混凝土泵送浇筑情况下流动范围示意图

锚碇中心控制变坡点:需要分阶段浇筑,并用钢丝网隔离防止混凝土流动,并且在变坡点处下游浇筑坍落度小的混凝土,调节混凝土的初凝时间,尽早在下游位置凝固,对上游处混凝土同样起到隔离的作用。变坡点处混凝土浇筑前提前测量放点做好标记,控制各点混凝土标高。如图9所示。

图9 填芯混凝土控制变坡点布料示意图(cm)

为保证大体积混凝土施工质量,控制混凝土入模温度是关键,原材料温度的控制是前提。现从以下几个方面进行原材料温度控制:

(1)拌和站每线设置9个粉罐,其中4个作为水泥储存罐,将新到的水泥装入备用罐中,不直接使用;对进场水泥进行自然冷却,待水泥温度降至40 ℃以下后方可使用。

(2)提前计划骨料进场,采用在低温的多料仓分散摊铺静置与定期洒水的方式降低骨料温度。

(3)在搅拌站下灰口下灰的同时在罐车表面进行浇水降温。

(4)在大体积混凝土整个浇筑施工过程中,对混凝土的入模温度进行跟踪测试并做好记录,测试频次≥1次/100 m3。

2.4 异形锚体施工质量管控技术要点

2.4.1 锚体钢筋、模板施工

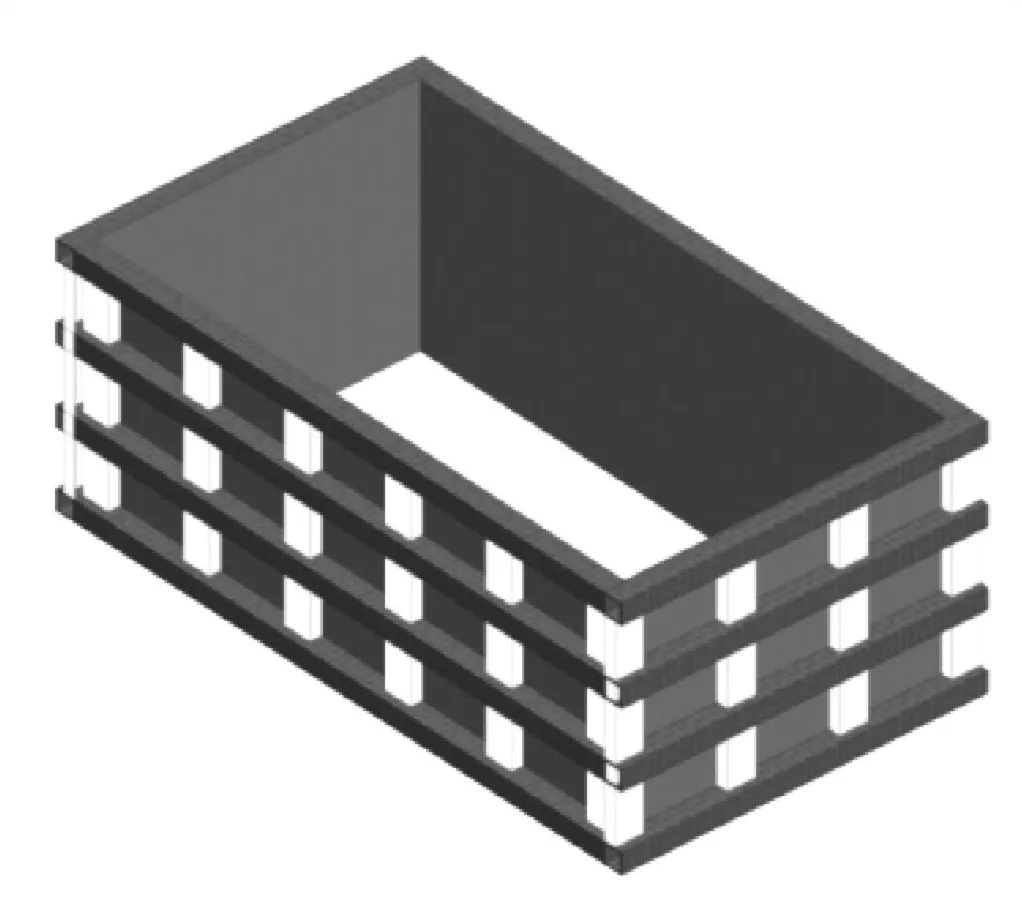

锚块钢筋安装利用锚块模板顶面平台和劲性骨架平台,根据锚体的异形结构形式以及大体积混凝土施工的要求,进行锚体的散索鞍支墩和锚块分层、分段施工。

由于锚块部分倾斜面角度较大,为保证钢筋安装的精确和稳定,采用劲性骨架辅助大型构件钢筋安装施工。劲性骨架采用角钢加工,先放样定位好劲性骨架,复核劲性骨架时标记好参照点,方便后续钢筋模板根据参照点进行安装。将底层钢筋网片与提前预埋好倾斜角度的多排劲性骨架单元格进行连接并定位绑扎钢筋,这样就能在施工过程中严格控制钢筋间距与保护层厚度。劲性骨架安装示意图如图10所示。

图10 劲性骨架安装示意图(mm)

锚块左右侧面及前斜面均采用大块维萨模板体系,配备三角挂架采用无拉杆施工,能避免在锚体混凝土留下拉杆孔修补痕迹。模板采用锥形接头与主筋焊接加固。模板安装前需要将模板面打磨过后均匀喷涂脱模剂,通过螺栓连接处的模板接缝处需要在浇筑前及浇筑过程中仔细检查是否松动,如发现松动应及时紧固。为了确保模板正常使用,模板应妥善存放,避免雨水浸泡。

后锚室的后锚面模板系统采用盘扣式支架支撑体系,该体系能良好地承受上部传递下来的竖向荷载以及水平分力。后锚面与水平面之间倾角为41°,斜面将会承受较大的施工荷载,同时该面又作为预应力锚固面。该模板体系的稳固程度直接影响预应力锚具和索道管安装精度,因此考虑后锚面模板采用全断面模板,且不周转使用,以避免出现模板与模板之间拼接时产生的误差。

2.4.2 锚体预应力锚固系统测量定位技术要点

锚固体系需要预埋的构件包括预应力索道管、锚垫板、螺旋筋,并根据锚块分层施工进行同步分层安装,对预应力预埋构件的安装精度进行严格控制,从锚固系统槽口锚盒加工开始便需严格按照加工精度规范以及各个槽口锚盒之间的相对位置关系来要求其加工精度。

锚垫板的安装定位通过在锚垫板的中心线位置加工一个圆盘状的导向装置,将圆盘中心作为测量置镜点,直接测量定位圆盘中心坐标,与设计中心坐标相符即可,索道管道的定位安装同理[5]。

在槽口模板与锚垫板精确定位调整后,根据索道管在后锚面模板的中心坐标接入模拟轴线的放样线,放样线另一端用全站仪在索道管定位支架上调整并模拟调整出准确的放样轴线,再根据轴线对每节索道管管口进行调整以达到准确定位。

3 结语

综上所述,通过对龙门大桥锚碇基础及锚体施工技术要点的分析及总结表明,此技术方案不仅能有效把控施工质量,在简化施工步骤的同时还能保证较高的施工精度,为同类桥型的异形锚体施工提供了借鉴价值,促进了该类施工方法的广泛应用。合理的质量控制不仅能够确保施工过程的稳定性,还能够保障桥梁的寿命,降低桥梁安全风险。